芯片的柔性制造装备及制造工艺方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及芯片制造领域,尤其涉及一种芯片的柔性制造装备及制造工艺方法。

背景技术

目前在对芯片进行引脚的折弯和剪切作业中,需要通过折弯设备和剪切设备对芯片的引脚进行加工,其中,折弯设备竖向对芯片的引脚进行挤压,使得芯片的引脚被折弯,剪切机构从侧面对芯片的引脚进行整体剪切,由于芯片的体积小,在加工时放置在加工台上,在芯片的引脚受到挤压时,放置的芯片容易发生移动,进而影响芯片引脚的成型质量。

发明内容

本发明的目的在于提供一种芯片的柔性制造装备及制造工艺方法。,旨在解决现有技术中由于芯片的体积小,在加工时放置在加工台上,在芯片的引脚受到挤压时,放置的芯片容易发生移动,进而影响芯片引脚的成型质量的技术问题。

为实现上述目的,本发明采用的一种芯片的柔性制造装备,包括加工台、底部限位装置和顶部加工装置;

所述芯片放置于所述加工台上;

所述底部限位装置包括伸缩支座、限位围挡和伸缩驱动组件,所述伸缩支座与所述加工台滑动连接,并与所述芯片的底部接触,且位于所述加工台靠近所述芯片的一侧,所述限位围挡与所述伸缩支座固定连接,并与所述芯片接触,且位于所述伸缩支座靠近所述芯片的一侧,所述伸缩驱动组件与所述加工台固定连接,并与所述伸缩支座滑动连接;

所述顶部加工装置包括门字架、按压头和按压驱动组件,所述门字架与所述加工台固定连接,并位于所述加工台靠近所述伸缩支座的一侧,所述按压头与所述门字架滑动连接,并与所述芯片抵接,且位于所述门字架靠近所述芯片的一侧,所述按压驱动组件与所述门字架固定连接,并与所述按压头滑动连接。

其中,所述按压驱动组件包括按压导轨、伸缩气缸和引脚加工构件,所述按压导轨与所述门字架固定连接,并位于所述门字架靠近所述伸缩支座的一侧;所述伸缩气缸与所述门字架固定连接,并位于所述门字架靠近所述按压导轨的一侧,所述伸缩气缸的输出端与所述按压头连接;所述引脚加工构件与所述按压导轨滑动连接。

其中,所述按压驱动组件还包括压头驱动伸缩杆,所述压头驱动伸缩杆的一端与所述伸缩气缸的输出端连接,所述压头驱动伸缩杆的另一端与所述按压头固定连接,所述驱动伸缩位于所述伸缩气缸靠近所述按压头的一侧。

其中,所述引脚加工构件包括挤压筒和挤压驱动气缸,所述挤压筒与所述按压导轨滑动连接,并位于所述按压导轨外侧;所述挤压驱动气缸与所述按压导轨固定连接,并位于所述按压导轨靠近所述挤压筒的一侧,所述挤压驱动气缸的输出端与所述挤压筒连接。

其中,所述引脚加工构件还包括挤压导向滑轨,所述挤压导向滑轨与所述按压导轨固定连接,并与所述挤压筒滑动连接,且位于所述按压导轨靠近所述挤压筒的一侧。

其中,所述引脚加工构件还包括挤压驱动伸缩杆,所述挤压驱动伸缩杆的一端与所述挤压驱动气缸的输出端连接,所述挤压驱动伸缩杆的另一端与所述挤压筒固定连接,所述挤压驱动伸缩杆位于所述挤压驱动气缸靠近所述挤压筒的一侧。

本发明还包括一种芯片的柔性制造工艺方法,包括如下步骤,

控制伸缩驱动气缸驱动伸缩支座伸出加工台;

将芯片的底部放置于所述伸缩支座的限位围挡上;

控制伸缩气缸驱动按压头在按压导轨朝向芯片滑动,直至所述按压头与芯片接触;

控制挤压驱动气缸驱动挤压筒朝向所述芯片的引脚滑动,对所述芯片的引脚进行折弯。

本发明的一种芯片的柔性制造装备及制造工艺方法,通过所述伸缩支座伸出所述加工台的台面,使所述伸缩支座顶部的所述限位围挡放置所述芯片,所述芯片的引脚侧向伸出所述限位围挡,便于进行挤压和剪切,位于所述加工台上方的所述门字架,在其底部设置所述按压驱动组件,通过所述按压驱动组件驱动所述按压头竖向移动,从而实现对芯片顶部的压制,进而使得所述芯片在进行引脚挤压时,保证所述芯片的放置不会发生偏移,从而保证了所述芯片引脚加工的质量。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

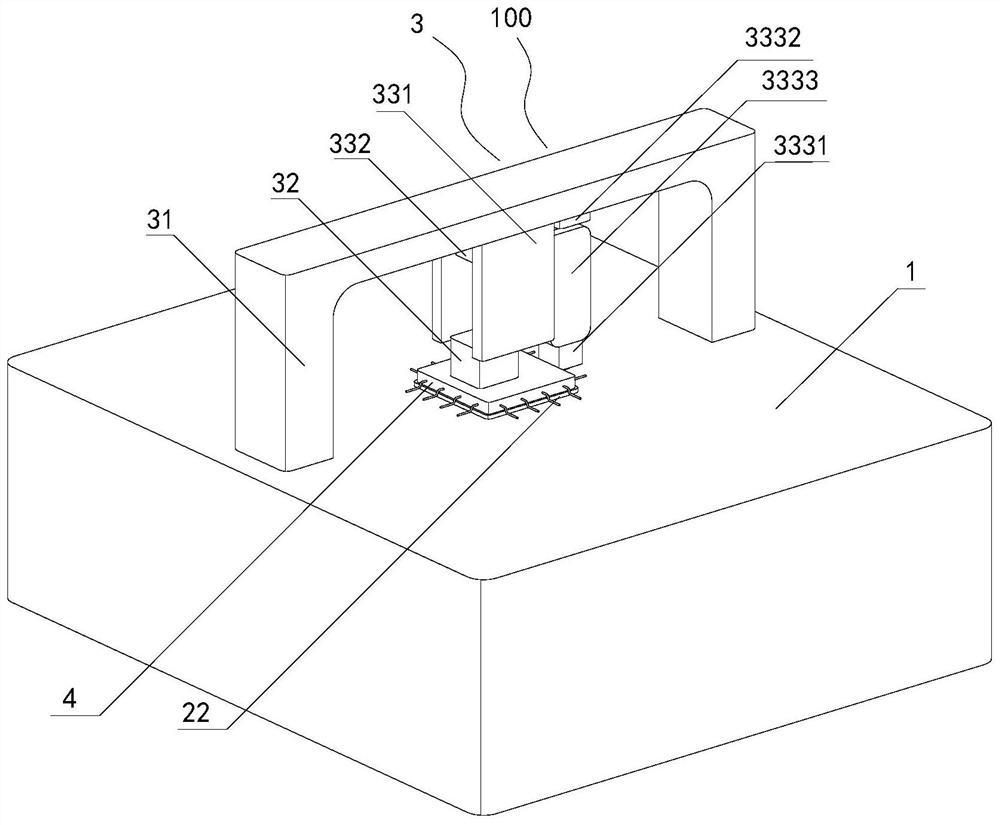

图1是本发明的芯片的柔性制造装备的整体结构示意图。

图2是本发明的按压驱动组件的结构示意图。

图3是本发明的引脚加工构件的结构示意图。

图4是本发明的伸缩驱动组件的结构示意图。

图5是本发明的底部限位装置的结构示意图。

图6是本发明的底部限位装置的结构示意图。

图中:1-加工台、2-底部限位装置、3-顶部加工装置、4-芯片、21-伸缩支座、22-限位围挡、23-伸缩驱动组件、31-门字架、32-按压头、33-按压驱动组件、100-芯片的柔性制造装备、231-支座收纳筒、232-伸缩驱动气缸、233-支座驱动伸缩杆、331-按压导轨、332-伸缩气缸、333-引脚加工构件、334-压头驱动伸缩杆、3331-挤压筒、3332-挤压驱动气缸、3333-挤压导向滑轨、3334-挤压驱动伸缩杆。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

请参阅图1、图2、图4和图5,本发明提供了一种芯片的柔性制造装备100,用于加工芯片4,包括加工台1、底部限位装置2和顶部加工装置3;

所述芯片4放置于所述加工台1上;

所述底部限位装置2包括伸缩支座21、限位围挡22和伸缩驱动组件23,所述伸缩支座21与所述加工台1滑动连接,并与所述芯片4的底部接触,且位于所述加工台1靠近所述芯片4的一侧,所述限位围挡22与所述伸缩支座21固定连接,并与所述芯片4接触,且位于所述伸缩支座21靠近所述芯片4的一侧,所述伸缩驱动组件23与所述加工台1固定连接,并与所述伸缩支座21滑动连接;

所述顶部加工装置3包括门字架31、按压头32和按压驱动组件33,所述门字架31与所述加工台1固定连接,并位于所述加工台1靠近所述伸缩支座21的一侧,所述按压头32与所述门字架31滑动连接,并与所述芯片4抵接,且位于所述门字架31靠近所述芯片4的一侧,所述按压驱动组件33与所述门字架31固定连接,并与所述按压头32滑动连接。

在本实施方式中,所述加工台1安装在地面,并在所述加工台1内安装有供电电源和控制设备,所述加工台1的中心位置通过所述伸缩驱动组件23安装有所述伸缩支座21,所述伸缩支座21为矩形体,所述伸缩支座21的底部部分滑动伸入所述加工台1的内部,在所述伸缩支座21的顶部安装有所述限位围挡22,所述限位围挡22为内部中空的矩形环,所述限位围挡22的内侧直径与所述芯片4的外侧直径尺寸一致,从而使得所述芯片4的底部外侧面能够与所述限位围挡22的内侧面配合,并且所述芯片4的底部能够放置到所述伸缩支座21上,实现对所述芯片4底部的放置;所述加工台1的台面上安装有所述门字架31,所述门字架31的底部通过所述按压驱动组件33安装所述按压头32,所述按压驱动组件33用于驱动所述按压头32进行竖向移动,进而实现对所述芯片4顶部的抵制,如此,通过所述伸缩支座21伸出所述加工台1的台面,使所述伸缩支座21顶部的所述限位围挡22放置所述芯片4,所述芯片4的引脚侧向伸出所述限位围挡22,便于进行挤压和剪切,位于所述加工台1上方的所述门字架31,在其底部设置所述按压驱动组件33,通过所述按压驱动组件33驱动所述按压头32竖向移动,从而实现对芯片4顶部的压制,进而使得所述芯片4在进行引脚挤压时,保证所述芯片4的放置不会发生偏移,从而保证了所述芯片4引脚加工的质量。

进一步地,请参阅图1至图3,所述按压驱动组件33包括按压导轨331、伸缩气缸332和引脚加工构件333,所述按压导轨331与所述门字架31固定连接,并位于所述门字架31靠近所述伸缩支座21的一侧;所述伸缩气缸332与所述门字架31固定连接,并位于所述门字架31靠近所述按压导轨331的一侧,所述伸缩气缸332的输出端与所述按压头32连接;所述引脚加工构件333与所述按压导轨331滑动连接。

进一步地,请参阅图2,所述按压驱动组件33还包括压头驱动伸缩杆334,所述压头驱动伸缩杆334的一端与所述伸缩气缸332的输出端连接,所述压头驱动伸缩杆334的另一端与所述按压头32固定连接,所述驱动伸缩位于所述伸缩气缸332靠近所述按压头32的一侧。

在本实施方式中,所述按压导轨331的顶部螺纹固定在所述门字架31的顶部底侧面上,所述按压导轨331为U型,所述按压头32滑动安装在所述按压导轨331的U形开口处,所述门字架31的顶部底侧螺纹安装有所述伸缩气缸332,所述伸缩气缸332的输出端安装所述压头驱动伸缩杆334,通过所述伸缩气缸332驱动所述压头驱动伸缩杆334竖向伸缩,所述压头驱动伸缩杆334的自由端部通过螺栓固定有所述按压头32,从而带动所述按压头32的竖向滑动,直至与所述芯片4抵接按压。

进一步地,请参阅图1至图3,所述引脚加工构件333包括挤压筒3331和挤压驱动气缸3332,所述挤压筒3331与所述按压导轨331滑动连接,并位于所述按压导轨331外侧;所述挤压驱动气缸3332与所述按压导轨331固定连接,并位于所述按压导轨331靠近所述挤压筒3331的一侧,所述挤压驱动气缸3332的输出端与所述挤压筒3331连接。

进一步地,请参阅图1至图3,所述引脚加工构件333还包括挤压导向滑轨3333,所述挤压导向滑轨3333与所述按压导轨331固定连接,并与所述挤压筒3331滑动连接,且位于所述按压导轨331靠近所述挤压筒3331的一侧。

进一步地,请参阅图3,所述引脚加工构件333还包括挤压驱动伸缩杆3334,所述挤压驱动伸缩杆3334的一端与所述挤压驱动气缸3332的输出端连接,所述挤压驱动伸缩杆3334的另一端与所述挤压筒3331固定连接,所述挤压驱动伸缩杆3334位于所述挤压驱动气缸3332靠近所述挤压筒3331的一侧。

在本实施方式中,所述挤压导向滑轨3333的背面通过螺栓固定在所述按压导轨331的背面,从而使得所述挤压导向滑轨3333的开口侧与所述按压导轨331的开口侧方向相反,在所述挤压导向滑轨3333上安装有所述挤压筒3331,所述挤压筒3331通过滑块与所述挤压导向滑轨3333实现滑动,所述挤压驱动气缸3332通过螺栓安装在所述按压导轨331的外侧面,并在所述挤压驱动气缸3332的输出端安装所述挤压驱动伸缩杆3334,所述挤压驱动伸缩杆3334的自由端部通过螺栓固定有所述挤压筒3331,从而通过控制所述挤压驱动气缸3332驱动所述挤压驱动伸缩杆3334伸缩,从而带动所述挤压筒3331在所述挤压导向滑轨3333上滑动,进而实现对所述芯片4的引脚进行压制。

进一步地,请参阅图4和图5,所述伸缩驱动组件23包括支座收纳筒231和伸缩驱动气缸232,所述支座收纳筒231与所述加工台1固定连接,并与所述伸缩支座21滑动连接,且位于所述加工台1靠近所述支座收纳筒231的一侧;所述伸缩驱动气缸232与所述加工台1固定连接,并位于所述加工台1靠近所述伸缩支座21的一侧,所述伸缩驱动气缸232的输出端与所述伸缩支座21连接。

进一步地,请参阅图4和图5,所述伸缩驱动组件23还包括支座驱动伸缩杆233,所述支座驱动伸缩杆233的一端与所述伸缩驱动气缸232的输出端连接,所述支座驱动伸缩杆233的另一端与所述伸缩支座21固定连接,且位于所述伸缩驱动气缸232靠近所述伸缩支座21的一侧。

在本实施方式中,所述加工台1的内部具有放置腔,并在所述加工台1的台面上设置有供所述伸缩支座21上下滑动的开口,所述支座收纳筒231为内部中空的矩形体,并所述支座收纳筒231的顶部通过螺栓固定在所述加工台1的放置腔的顶部,所述支座收纳筒231中空的内部与所述加工台1台面的开口贯通,所述伸缩支座21通过滑块滑动安装在所述支座收纳筒231内,并所述伸缩支座21的顶部伸出所述加工台1的台面;所述伸缩驱动气缸232通过螺栓安装在所述加工台1的放置腔的底部,所述伸缩驱动气缸232的输出端驱动所述支座驱动伸缩杆233伸缩,所述支座驱动伸缩杆233的自由端部与所述伸缩支座21螺纹固定,从而驱动所述伸缩支座21和所述限位围挡22一起伸出所述支座收纳筒231。

请参阅图6,一种芯片4的柔性制造工艺方法,包括如下步骤,

控制伸缩驱动气缸232驱动伸缩支座21伸出加工台1;

将芯片4的底部放置于所述伸缩支座21的限位围挡22上;

控制伸缩气缸332驱动按压头32在按压导轨331朝向芯片4滑动,直至所述按压头32与芯片4接触;

控制挤压驱动气缸3332驱动挤压筒3331朝向所述芯片4的引脚滑动,对所述芯片4的引脚进行折弯。

在本实施方式中,通过所述伸缩支座21伸出所述加工台1的台面,使所述伸缩支座21顶部的所述限位围挡22放置所述芯片4,所述芯片4的引脚侧向伸出所述限位围挡22,便于进行挤压和剪切,位于所述加工台1上方的所述门字架31,在其底部设置所述按压驱动组件33,通过所述按压驱动组件33的伸缩气缸332驱动所述按压头32竖向移动,从而实现对芯片4顶部的压制,进而使得所述芯片4在进行引脚挤压时,保证所述芯片4的放置不会发生偏移,从而保证了所述芯片4引脚加工的质量。

以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

- 芯片的柔性制造装备及制造工艺方法

- 实现芯片引脚高速制造的流水线装备及制造工艺方法