一种金刚石衬底GaN器件背孔制备的方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于半导体工艺技术领域,具体涉及的是一种金刚石衬底GaN器件背孔制备的方法。

背景技术

GaN器件作为第三代宽禁带化合物半导体器件,具有高二维电子气浓度、高击穿场强、高的电子饱和速度等特点。不过目前GaN器件特别是在输出大功率的同时会产生大量的热,却无法快捷有效地将这些热量散发出去。随着器件结温显著上升,GaN器件输出功率迅速恶化。可以说,散热问题已经成为限制GaN器件特别是功率器件进一步发展和应用的瓶颈。金刚石衬底GaN器件是目前研究的热点,金刚石衬底GaN器件相比目前蓝宝石衬底GaN、硅衬底GaN以及碳化硅衬底GaN器件有着更好散热优势,可进一步提升GaN器件的性能。

不过由于金刚石衬底材料硬度极大,在金刚石衬底GaN器件背孔制备工艺方面是个难题,背孔直接影响器件的接地好坏从而制约器件的性能。常规的激光刻蚀速率快,不过很容易将GaN器件的正面金属层直接刻穿,影响GaN器件的使用,同时激光刻蚀后表面较为粗糙。而目前等离子体干法刻蚀速率较低,不过对金刚石材料刻蚀形貌较好,而且容易控制刻蚀深度。

发明内容

本发明提出的是一种金刚石衬底GaN器件背孔制备的方法,其目的旨在解决金刚石衬底GaN器件背孔的制备难题,使得器件获得较好的接地。

本发明的技术解决方案,一种金刚石衬底GaN器件背孔制备的方法,包括以下步骤:

1)完成金刚石衬底GaN器件的制备;

2)在临时载片的正面涂敷粘合材料作为键合材料;

3)将金刚石衬底GaN器件和临时载片正面相对放入键合机进行键合;

4)通过光刻显影工艺在金刚石衬底表面沉积金属掩膜,并通过剥离金属的方式得到背孔图形;

5)采用脉冲激光器按照背孔图形对金刚石衬底进行激光刻蚀,激光刻蚀后金刚石衬底背孔深度70-80μm;

6)对金刚石衬底背孔内剩余的金刚石进行等离子体干法刻蚀,直至背孔内金刚石衬底完全刻蚀干净;

7)对背孔内的GaN外延层进行等离子体干法刻蚀,刻蚀到正面金属停止;

8)通过抛光的方法将金刚石衬底表面的掩膜完全去除干净;

9)在金刚石衬底背面及背孔内沉积种子层金属,然后在种子层金属上电镀沉积背金;

10)将临时载片分离并使用清洗剂将粘合材料清洗干净。

进一步地,步骤1)所述GaN器件是高电子迁移率晶体管、场效应晶体管或肖特基二极管,且金刚石衬底厚度为100-150μm。

进一步地,步骤2)使用涂覆机在临时载片的正面涂敷粘合材料作为键合材料,其中涂覆机的转速为1000-3000rpm,时间为30-60s,所述粘合材料至少包括树脂材料、胶类材料、液态蜡其中的一种。

进一步地,步骤3)中键合的温度为250-350℃。

进一步地,步骤4)所述金属掩膜至少包括Al、Au、Ni其中的一种,厚度是1-5μm;所述背孔图形是直径为50-80μm的圆形。

进一步地,步骤5)所述脉冲激光器为包含紫外到红外波段的脉冲激光器。

进一步地,步骤6)所述等离子体干法刻蚀采用的等离子体气体是至少包含氧气、氩气和三氟甲烷的混合气体;刻蚀时刻蚀功率500 -2000W,混合气体流量为50-150 sccm。

进一步地,步骤7)所述等离子体干法刻蚀采用的等离子体气体是至少包含氯气、氩气和三氯化硼的混合气体;刻蚀时刻蚀功率300 -2000W,混合气体流量为20-80 sccm,刻蚀GaN外延层厚度为1-3μm。

进一步地,步骤9)所述种子层金属包含W、Ti、Ni、Au其中两种至四种金属;所述种子层金属厚度为200-500nm;电镀沉积的背金厚度为2-5μm。

进一步地,步骤10)临时载片分离的方法是机械分离或者热解分离。

本发明的优点:常规的激光刻蚀速率快,但容易将GaN器件的正面金属层直接刻穿,且刻蚀后表面较为粗糙,而常规的等离子体干法刻蚀速率较低,与现有技术相比,本发明利用激光刻蚀和等离子体干法刻蚀相结合的方法制备金刚石衬底GaN器件的背孔,具有刻蚀速率快,背孔表面形貌好的优点,解决了金刚石衬底GaN器件背孔难以制备的问题。

附图说明

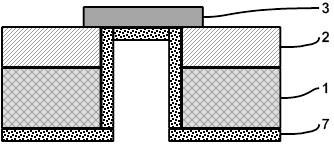

图1是金刚石衬底GaN器件样品示意图。

图2是临时载片正面朝下和金刚石衬底GaN器件键合示意图。

图3是金属掩膜背孔图形示意图。

图4是对金刚石衬底激光刻蚀示意图。

图5是对金刚石衬底和GaN外延层等离子体干法刻蚀示意图。

图6是电镀背金示意图。

图7是带有背孔的金刚石衬底GaN器件样品示意图。

附图标记说明:1、金刚石衬底;2、GaN外延层;3、GaN器件正面金属;4、键合材料;5、临时载片;6、金属掩膜;7、沉积背金。

具体实施方式

以下结合实施例对本发明作进一步的描述,实施例仅用于对本发明进行说明,并不构成对权利要求范围的限制,本领域技术人员可以想到的其他替代手段,均在本发明权利要求范围内。

实施例1

一种金刚石衬底GaN器件背孔制备的方法,包括以下步骤:

1)准备样品:完成金刚石衬底GaN器件的制备,其中GaN器件是高电子迁移率晶体管,金刚石衬底厚度为100μm,如图1所示为金刚石衬底GaN器件样品示意图,其中1是金刚石衬底;2是GaN外延层;3是GaN器件正面金属。

2)使用蓝宝石片作为临时载片,使用涂覆机在临时载片的正面涂敷粘合材料作为键合材料,其中涂覆机的转速为1000rpm,时间为30s,所述粘合材料是树脂材料。

3)临时键合:将金刚石衬底GaN器件和临时载片正面相对放入键合机在温度为250℃的条件下进行键合,图2是临时载片正面朝下和金刚石衬底GaN器件键合示意图,其中4是键合材料,5是临时载片。

4)背孔图形化:通过光刻显影工艺在金刚石衬底表面沉积厚度是1μm的金属掩膜,并通过剥离金属的方式得到背孔图形,所述背孔图形是直径为50μm的圆形,所述金属掩膜是Al膜;图3是金属掩膜背孔图形示意图,其中6是沉积得到的金属掩膜。

5)激光刻蚀:采用紫外脉冲激光器按照背孔图形对金刚石衬底进行激光刻蚀,激光刻蚀后金刚石衬底背孔深度70μm;图4是对金刚石衬底激光刻蚀示意图。

6)等离子体干法刻蚀:对金刚石衬底背孔内剩余的金刚石进行等离子体干法刻蚀,直至背孔内金刚石衬底完全刻蚀干净,其中等离子体干法刻蚀采用的等离子体气体是包含氧气、氩气和三氟甲烷的混合气体;刻蚀时刻蚀功率500 W,混合气体流量为50 sccm;图5是对金刚石衬底和GaN外延层等离子体干法刻蚀示意图。

7)对背孔内的GaN外延层进行等离子体干法刻蚀,刻蚀到正面金属停止;其中等离子体干法刻蚀采用的等离子体气体是包含氯气、氩气和三氯化硼的混合气体;刻蚀时刻蚀功率是300 W,混合气体流量为20 sccm,刻蚀GaN外延层厚度为1μm。

8)通过抛光的方法将金刚石衬底表面的掩膜完全去除干净;

9)电镀背金:在金刚石衬底背面及背孔内沉积种子层金属,然后在种子层金属上电镀沉积背金,其中种子层金属包含W和Ti两种金属;所述种子层金属厚度为200nm;电镀沉积的背金厚度为2μm;如图6所示是电镀背金示意图,其中7为沉积背金。

10)去键合:使用机械分离的方法将临时载片分离并使用清洗剂将粘合材料清洗干净;如图7所示是带有背孔的金刚石衬底GaN器件样品示意图。

经过以上步骤,就实现了金刚石衬底GaN器件背孔的制备。

实施例2

一种金刚石衬底GaN器件背孔制备的方法,步骤与实施例1基本相同,区别在于:

步骤1)所述GaN器件是场效应晶体管,金刚石衬底厚度为120μm。

步骤2)中涂覆机的转速为2000rpm,时间为45s,所述粘合材料是胶类材料。

步骤3)中键合温度为300℃。

步骤4)中沉积厚度是3μm的金属掩膜,背孔图形是直径为60μm的圆形,所述金属掩膜是Au膜。

步骤5)中采用红外脉冲激光器进行刻蚀,背孔深度为75μm。

步骤6)刻蚀时刻蚀功率1000 W,混合气体流量为100 sccm。

步骤7)刻蚀时刻蚀功率1000 W,混合气体流量为50 sccm,刻蚀GaN外延层厚度为2μm。

步骤9)中种子层金属包含W、Ti、和Au三种金属;所述种子层金属厚度为300nm;电镀沉积的背金厚度为3μm。

步骤10)中使用热解分离的方法将临时载片分离。

实施例3

一种金刚石衬底GaN器件背孔制备的方法,步骤与实施例1基本相同,区别在于:

步骤1)所述GaN器件是肖特基二极管,金刚石衬底厚度为150μm。

步骤2)中涂覆机的转速为3000rpm,时间为60s,所述粘合材料是液态蜡。

步骤3)中键合温度为350℃。

步骤4)中沉积厚度是5μm的金属掩膜,背孔图形是直径为80μm的圆形,所述金属掩膜是Ni膜。

步骤5)背孔深度为80μm。

步骤6)刻蚀时刻蚀功率2000 W,混合气体流量为150 sccm。

步骤7)刻蚀时刻蚀功率2000 W,混合气体流量为80 sccm,刻蚀GaN外延层厚度为3μm。

步骤9)种子层金属包含W、Ti、Ni和Au四种金属;所述种子层金属厚度为500nm;电镀沉积的背金厚度为5μm。

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种金刚石衬底GaN器件背孔制备的方法

- 基于SOI结构金刚石复合衬底的GaN高电子迁移率器件及制备方法