一种超小型推杆式电磁继电器用大负载静簧结构

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及电磁继电器的组成结构,具体是一种超小型推杆式电磁继电器用的大负载静簧结构。

背景技术

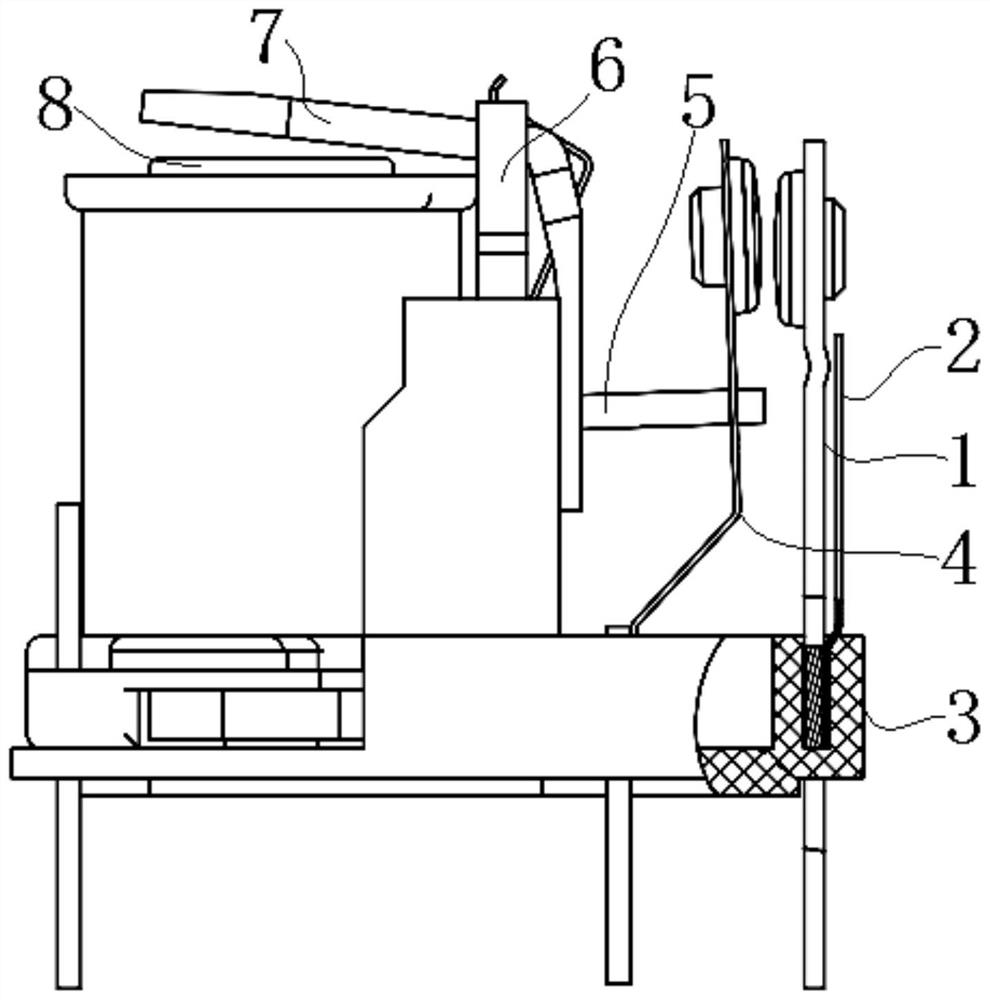

常见的推杆式电磁继电器结构如图1所示,其主要由底座3及直接或间接排布于底座3上的静簧组件1

-当线圈引出脚两端加上电流,线圈的激磁电流会产生磁通,磁通通过铁芯8、衔铁7、轭铁6和工作气隙组成磁路,并在工作气隙内产生电磁吸力;

-当激磁电流上升达到某一设定值时,电磁吸力矩将克服动簧组件4的反力矩使衔铁7转动,带动推动卡5推动动簧组件4,使动触点与常开静触点闭合,负载接通,此时电流会通过动簧片和静簧片;

-当激磁电流减小到设定值时,动簧组件4反力矩大于电磁吸力矩,衔铁7回到初始状态,动触点与常开静触点断开,负载断开。

在上述推杆式电磁继电器的结构设计中,存在一技术矛盾之处。

具体的,为了保证推杆式电磁继电器的服役寿命,需要将其触点超行程(即动触点在刚接触静触点之后,还能继续前移的距离)设计较大,而触点超行程在很大程度上取决于磁路吸力、以及动簧组件和静簧组件的簧片弹性可变形性能,抛开磁路吸力,弹性可变形好的簧片有利于较大触点超行程的设计。

为了提升载流能力,需要将簧片加厚和/或加宽,增大载流面积,以保证负载提升状态下的散热。然而,簧片的加厚和/或加宽必然会影响其弹性可变形性能。

对于结构体积要求较低的推杆式电磁继电器而言,上述技术矛盾容易解决,即将簧片载流面积增大后所引起的弹性可变形降低的问题,通过线圈等导磁结构体积的增大所带来的吸力增大而可靠地解决弹性可变形降低的问题,以保障触点超行程。但是,对于负载电流≤10A的超小型推杆式电磁继电器而言,因其结构体积的限制,增大吸力的技术措施是无法应用其上的。也就是说,在超小型推杆式电磁继电器的设计中,其磁路吸力基本是保持不变的,在此前提下,载流能力的提升和触点超行程的增大之间的技术矛盾特别突出;这是因为,在磁路吸力基本不变的情况下,簧片加厚之后,磁路吸力无法推动簧片达到设计要求的弹性变形,造成触点超行程变小,影响电磁继电器的电耐久性。

中国专利文献公开了名称为“一种电磁继电器”(公开号CN 2899080,公开日2007年05月09日)的技术,其具体披露了在动簧片的一侧设置分流片来提升载流能力,动簧片与分流片基本形成层状排布结构,且在分流片对应于动簧片弹性弯折的区域处形成弧状预弯凸起,以减少分流片对动簧片弹性变形的影响。该技术存在的技术问题是:

-动簧结构虽然能够提升载流能力,但其载流能力的提升需要静簧片的载流面积增大予以协助,否则静簧片一侧因载流面积小而散热不足,则达不到提升负载能力的技术目的;静簧片载流面积的增大,随之带来的就是弹性变形性能的降低,影响触点超行程的设计;

-层状排布的动簧结构,虽然能够提升载流能力,但分流片与静簧片之间的散热空间有限,载流能力提升相对有限;

-层状排布的动簧结构,虽然通过弧状预弯凸起能够在一定程度上降低分流片对动簧片弹性变形的影响,但分流片对动簧片的弹性变形能力的影响还是较大的,特别是在分流片与动簧片采用不同材质成型的情况下,从而影响触点超行程;

-层状排布的动簧结构,其分流片的成型结构复杂,与动簧片之间的配合技术难度较大,不易小型化。

长期以来,在超小型推杆式电磁继电器的结构设计中,保持磁路吸力不变的前提下,如何既要保证良好的触点超行程(即簧片具备良好的弹性可变形性能),又要提升载流能力(即簧片具备较大的载流、散热面积),还要便于成型,一直困扰着业内,未有行之有效的解决措施出现。

发明内容

本发明的技术目的在于:针对上述超小型推杆式电磁继电器的特殊性和现有技术的不足,在保持磁路吸力不变的前提下,提供一种既结构简单、便于成型,又具备良好的弹性可变形性能,还又具备较大的载流和散热面积,适用于超小型推杆式电磁继电器的静簧结构。

本发明的技术目的通过下述技术方案实现:一种超小型推杆式电磁继电器用大负载静簧结构,所述静簧结构主要由静簧组件和分流片组成,在电磁继电器的应用结构中,所述分流片排布在所述静簧组件相背于动簧组件的一侧,所述分流片的汇流端与所述静簧组件电连接在一起,所述静簧组件在触点超行程状态之前与所述分流片的引流端形成间隙配合,所述静簧组件在触点超行程状态之中与所述分流片的引流端形成接触配合。

该技术措施针对超小型推杆式电磁继电器的特殊性,在保持磁路吸力不变的前提下,不考虑动簧组件,在静簧组件的基础之上,增加了能够与静簧组件形成特定配合关系的分流片,一方面,该分流片与静簧片之间的配合结构简单、便于成型,有利于小型化,满足超小型电磁继电器的技术要求;二方面,该分流片与静簧片之间的间隙配合结构,既不影响静簧组件的弹性可变形性能,使静簧组件的静簧片具备良好的弹性可变形性能,同时在触点超行程过程中辅助静簧组件形成载流、散热结构,从而有效增大静簧的载流和散热面积,可靠提高电流负载能力。如此,应用该静簧结构的超小型推杆式电磁继电器,在保持磁路吸力不变的前提下,能够同时兼顾如下触点超行程和载流性能:

-通过静簧组件的静簧片所具备的良好弹性可变形性能,能够获得较大的触点超行程;需要特别说明的是,触点超行程还需动簧组件的动簧片弹性可变形性能配合,既使在动簧片本身的弹性可变形性能不变的情况下,通过静簧片的弹性可变形性能的改善,亦能有效降低静簧片的弹性可变形性能对动簧片的弹性可变形性能的阻碍影响,从而增大动簧片在与静簧片配合过程中的弹性可变形性能;若保持动簧片在与静簧片配合过程中的弹性可变形性能基本不变的前提下,则能够有效增大动簧片的载流、散热面积,在载流、散热面积大的静簧结构配合之下,电流负载能力被显著提高;

-通过分流片配合之下的静簧片载流、散热面积的增大,使动簧片一侧的温度能够快速的向静簧一侧有效传导、散热,能够有效提升载流能力。

此外,相较于公开号CN 2899080的技术而言:

-载流能力的提升无需动簧片增大载流面积的协助;

-分流片与静簧片之间的间隙配合结构存在良好的散热性能,有助于可靠提升载流能力;

-分流片与静簧片之间的间隙配合结构,有效避免了分流片对静簧片弹性变形能力的影响;

-分流片的成型结构简单,其与静簧片之间的间隙配合结构有利于组装成型,亦有利于小型化。

作为优选方案之一,所述静簧组件在触点超行程状态之中用作接触所述分流片的引流端的区域,为朝向所述分流片一侧外凸成型的凸起结构;或者,所述分流片的引流端朝向所述静簧组件的一侧具有外凸成型的凸起结构,所述静簧组件在触点超行程状态之中与所述分流片的引流端凸起结构相接触;该技术措施既有效避免了分流片与静簧片过近配合状态之下,对静簧片弹性可变形性能的影响,即保证静簧片的弹性可变形性能,亦能够在静簧片与分流片之间形成较大的散热空间,提高静簧片和分流片的散热能力,又能够通过凸起结构确保静簧片和分流片在触点超行程过程中能够可靠地接触,实现电流可靠传导,还能够通过凸起结构的外延而降低静簧片在接触分流片时的触点超行程,即降低静簧片在触点超行程过程中的弹性形变,以有利于增加静簧片厚度,提升载流能力。

作为优选方案之一,所述静簧组件在触点超行程状态之中用作接触所述分流片的引流端的区域,为朝向所述分流片一侧外凸成型的凸起结构,与之对应的,所述分流片的引流端朝向所述静簧组件的一侧具有外凸成型的凸起结构,所述静簧组件在触点超行程状态之中,通过自身一侧的凸起结构与所述分流片的引流端凸起结构相接触。该技术措施通过两侧凸起结构的配合,有效增大了分流片与静簧片之间的非接触区域的配合间隙,可靠保证了静簧片的弹性可变形性能,亦能够有效增大静簧片与分流片之间的散热空间,提高静簧片和分流片的散热能力,又能够通过两侧凸起结构的配合而确保静簧片和分流片在触点超行程过程中能够可靠地接触,实现电流可靠传导,还能够通过两侧凸起结构的外延而降低静簧片在接触分流片时的触点超行程,即降低静簧片在触点超行程过程中的弹性形变,以有利于增加静簧片厚度,提升载流能力。

进一步的,所述凸起结构沿着所述静簧组件的静簧片/分流片的宽度方向成型。该技术措施能够有效确保静簧片和分流片在触点超行程过程中稳定、可靠接触,且确保具有较大的接触面,增强传导性能。

作为优选方案之一,所述静簧组件的静簧片至少具有在电磁继电器的底座上进行装配的安装部,以及用作连接静触点的触点部,所述安装部与所述触点部之间的静簧片上设置有弹性可变形增加结构,所述弹性可变形增加结构的上缘与所述触点部之间的区域用作在触点超行程状态之中与所述分流片的引流端形成接触配合。该技术措施能够可靠地增强静簧片的弹性可变形性能和载流能力,具体而言,在弹性可变形性能保持基本不变的前提下能够有效增大静簧片的载流、散热面积,在载流、散热面积保持基本不变的前提下能够有效增强静簧片的弹性可变形性能;可见,静簧片所具备的良好弹性可变形性能,使其具备了载流、散热面积增大的基础条件。

进一步的,所述分流片的汇流端与所述静簧片的安装部以接触配合结构电连接。再进一步的,所述分流片的汇流端以面接触配合结构与所述静簧片的安装部电连接。该技术措施既能使静簧片与分流片形成稳定、可靠地电连接,又有利于分流片与静簧片之间的自动化装配,降低制造成本,还能有效避免其它电连接状态之下对静簧片弹性可变形性能的影响。

进一步的,所述安装部与所述触点部之间的静簧片,在触点超行程状态之前与旁侧的分流片以平行结构配合。该技术措施一方面有效避免分流片对静簧片弹性可变形性能的影响,另一方面在静簧片与分流片之间可靠地形成较大的散热空间,提高静簧片和分流片的散热能力,可靠实现电流传导。

进一步的,所述弹性可变形增加结构为开设在所述安装部与所述触点部之间静簧片上的孔型结构或槽型结构,所述孔型结构为所述静簧片厚度方向上的通孔结构,所述槽型结构为所述静簧片宽度方向上的一侧或两侧的内凹结构。该技术措施结构简单、便于成型,能够有效保障静簧片的弹性可变形性能。

作为优选方案之一,所述静簧组件在触点超行程状态之前与所述分流片的引流端之间形成间隙配合的间隙距离,为触点超行程的3/4~1倍。该技术措施一方面有效避免了分流片对静簧片弹性可变形性能的影响,另一方面能够有效确保触点超行程状态中的静簧片与分流片可靠地接触、实现电流传导。

本发明的有益技术效果是:上述技术措施针对超小型推杆式电磁继电器的特殊性,在保持磁路吸力不变的前提下,不考虑动簧组件,在静簧组件的基础之上,增加了能够与静簧组件形成特定配合关系的分流片,一方面,该分流片与静簧片之间的配合结构简单、便于成型,有利于小型化,满足超小型电磁继电器的设计技术要求;

二方面,该分流片与静簧片之间的间隙配合,特别是以静簧片和/或分流片上的凸起结构所形成的间隙配合,既不影响静簧组件的弹性可变形性能,使静簧组件的静簧片具备良好的弹性可变形性能,同时在触点超行程过程中辅助静簧组件形成载流、散热结构,从而有效增大静簧的载流和散热面积,可靠提高电流负载能力,可靠解决了行业内长期以来渴望解决的技术问题,具体而言:

-静簧片与分流片之间通过凸起结构的配合,有效避免了分流片与静簧片之间过近配合状态对静簧片弹性可变形性能的影响,即保证了静簧片的弹性可变形性能;

-静簧片与分流片之间通过凸起结构的配合,能够在静簧片与分流片之间形成较大的散热空间,可靠提高了静簧片和分流片的散热能力;

-静簧片与分流片之间通过凸起结构的配合,能够可靠确保静簧片和分流片在触点超行程过程中稳定地接触,实现电流可靠传导;

-静簧片与分流片之间通过凸起结构的配合,能够通过凸起结构的外延而降低静簧片在接触分流片时的触点超行程,即降低静簧片在触点超行程过程中的弹性形变,这样有利于增加静簧片的厚度,提升其载流能力。

附图说明

图1为现有推杆式电磁继电器的结构示意图。

图2为本发明的一种结构示意图。

图3为图2中的静簧组件结构示意图。

图4为本发明的使用状态参考图。

图5为图4中的局部放大图。

图6为图4所示使用状态的工作原理示意图。

图7为本发明的另一种结构示意图。

图8为本发明的又一种结构示意图。

图中代号含义:1、1

具体实施方式

本发明涉及电磁继电器的组成结构,具体是一种负载电流≤10A的超小型推杆式电磁继电器用的大负载静簧结构,下面以多个实施例对本发明的主体技术内容进行详细说明。其中,实施例1结合说明书附图-即图2、图3、图4、图5和图6对本发明的技术方案内容进行清楚、详细的阐释;实施例5结合说明书附图-即图7对本发明的技术方案内容进行清楚、详细的阐释;实施例6结合说明书附图-即图8对本发明的技术方案内容进行清楚、详细的阐释;其它实施例虽未单独绘制附图,但其主体结构仍可参照实施例1的附图。

在此需要特别说明的是,本发明的附图是示意性的,其为了清楚本发明的技术目的已经简化了不必要的细节,以避免模糊了本发明贡献于现有技术的技术方案。

实施例1

参见图2和图3所示,本发明的静簧结构主要由静簧组件1和分流片2组成。

具体的,静簧组件1具有静簧片和静触点16。

静簧片1为薄片状结构,具有底部处的引脚部11、中下部处的安装部12、顶部处的触点部15。静簧片1上的引脚部11用作连接导电结构。静簧片上的安装部12用作将静簧片在底座上进行安装固定。静簧片上的触点部15用作连接静触点16,静触点16的接触侧朝向动簧组件。

为了增大上述静簧片的载流、散热面积,可以将静簧片的厚度参照设计要求进行加厚处理,而加厚之后的静簧片弹性可变形性能将会降低。为了改善静簧片的弹性可变形性性能,在静簧片的安装部12与触点部15之间的区域,沿着竖向开设有孔型结构的弹性可变形增加结构13,该孔型结构的弹性可变形增加结构13为静簧片厚度方向上的通孔结构,弹性可变形增加结构13的下缘处在安装部12的顶部处、上缘处在触点部15的下方处。

分流片2为薄片状结构。分流片2的宽度基本对应于上述安装部12与触点部15之间的静簧片宽度。

分流片2具有处在顶部的引流端21和底部的汇流端22。分流片2的汇流端22在分流片2的底部处弯折成型,即分流片2的引流端21和汇流端22通过底部处弯折结构形成基本平行的两个相对平面。

分流片2排布在上述静簧组件1相背于动簧组件的一侧,即处在相背于上述静触点16接触侧的一侧。分流片2的汇流端22以平面接触配合结构直接连接在上述静簧片的安装部12处,使得汇流端22与静簧片的安装部12之间电连接在一起。分流片2的引流端21经底部弯折结构向上延伸,底部弯折结构基本对应在安装部12处,至少对应在弹性可变形增加结构13的下缘处,引流端21所在平面的分流片2区域基本以平行结构处安装部12与触点部15之间的静簧片一侧,与该处静簧片形成间隙配合。

分流片2向上延伸的引流端21,对应在上述静簧片上的弹性可变形增加结构13上缘与触点部15之间的区域处,即静簧片上的弹性可变形增加结构13上缘与触点部15之间的区域用作配合分流片2的引流端21。

在上述静簧片用作配合分流片2的引流端21处,亦即弹性可变形增加结构13上缘与触点部15之间的静簧片区域,具有朝向分流片2一侧外凸成型的凸起结构14。该凸起结构14沿着静簧片的宽度方向成型,且分流片2的引流端21端部向上延伸略超过凸起结构14。

分流片2的引流端21与静簧片的凸起结构14之间形成间隙配合,该间隙配合的间隙距离约为触点超行程的3/4~1倍。例如,为触点超行程的3/4倍,即当触点超行程走至预设距离的约3/4时与分流片接触配合;或者,为触点超行程的1倍,即当触点超行程刚走完时正好与分流片接触配合。为了保证稳定性,优选间隙配合的间隙距离为触点超行程的3/4倍。

参见图4、图5和图6所示,应用上述静簧结构的超小型推杆式电磁继电器,主要由底座3及直接或间接排布于底座3上的静簧结构(即上述静簧组件1和分流片2)、动簧组件4、推动卡5、轭铁6、衔铁7、铁芯8和线圈等组成。

在超小型推杆式电磁继电器的应用结构中,静簧结构的分流片2排布在静簧组件1相背于动簧组件4的一侧,分流片2的汇流端22与静簧组件1的安装部12在底座3上安装并直接连接在一起,形成电连接。

在超小型推杆式电磁继电器的做功过程中,静簧组件1在触点超行程状态之前与分流片2的引流端21形成间隙配合,不接触。静簧组件1在触点超行程状态的后程段,与分流片2的引流端21形成接触配合,即弹性形变的静簧片,通过凸起结构14与分流片2的引流端21形成接触配合,如此,分流片2实现对静簧片载流、散热的分担。具体工作原理如图6所示:

-当动簧组件4的动触点运动至与静簧组件1的静触点接触之后,动簧组件4上的电流I传导至静簧组件1上;基于触点超行程的设计,动触点和静触点接触之后还会继续运动,走触点超行程,此时的静簧片开始弯曲变形,因静簧片上的弹性可变形增加结构13存在,静簧片的反力变小,可顺利完成触点超行程的距离;

-当触点超行程即将走完时,静簧片上的凸起结构14与分流片2的引流端21接触配合,此时,经静触点处传导而来的电流I分为两路,一路电流I1经静簧片流动,另一路电流I

实施例2

本实施例的其它内容与实施例1相同,不同之处在于:静簧片上的弹性可变形增加结构为槽型结构,该槽型结构是指静簧片宽度方向上的一侧或两侧的内凹结构,静簧片形成“︱[”型结构或“][”型结构。

实施例3

本实施例的其它内容与实施例1或2相同,不同之处在于:静簧片的弹性可变形增加结构上缘与触点部之间为平整结构、无凸起结构。

实施例4

本实施例的其它内容与实施例1、2或3相同,不同之处在于:静簧片的厚度与传统静簧片基本无异,只是在静簧片旁侧单独增加分流片结构。

实施例5

参见图7所示,本实施例的其它内容与实施例1相同,不同之处在于:

-静簧组件1的静簧片为平整结构、无凸起结构;

-分流片2的引流端21朝向静簧组件1的一侧,具有向外凸起成型的凸起结构23;

-静簧组件1在触点超行程状态之中,弯曲变形的静簧片与分流片2的引流端21处的凸起结构23相接触配合。

实施例6

参见图8所示,本实施例的其它内容与实施例1相同,不同之处在于:

-分流片2的引流端21朝向静簧组件1的一侧,具有向外凸起成型的凸起结构23,且分流片2一侧的凸起结构23高度与静簧片一侧的凸起结构14高度基本对应一致;

-静簧组件1在触点超行程状态之中,通过静簧片上的凸起结构14,与分流片2的引流端21处的凸起结构23相接触。

以上各实施例仅用以说明本发明,而非对其限制。

尽管参照上述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对上述实施例进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明的精神和范围。

- 一种超小型推杆式电磁继电器用大负载静簧结构

- 一种静触点定位精度高的超小型电磁继电器