一种化工装置风险动态预警方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及化工装置风险预警技术领域,特别涉及一种化工装置风险动态预警方法。

背景技术

石油化工生产无论是原材料,还是产品,大都具有易燃易爆、易挥发、腐蚀性及毒性等特性,这使得石油化工企业全流程无论在生产过程中,还是储存过程中均存在较多的潜在安全风险因素,这些风险因素时时刻刻威胁着周围人的生命与财产安全,如果不加强管理,就会酿成事故。因此有必要提出一种简单易行的化工装置预警评估方法,对这些潜在风险因素进行分析与评估,从而提高生产工艺、装置及储存设施的安全性。

目前化工行业事故频发,造成大量人员伤亡和巨额财产损失,其中风险控制不利是重要原因之一,对于大型石油化工企业同时存在大量风险,各类风险在时间、空间中存在重叠,互相影响,对于风险的识别与监测,成为企业面临的重大难题。

发明内容

本发明就是鉴于以上问题而完成的。本发明的目的在于提供一种化工装置风险动态预警方法,克服上述缺陷,使化工装置预警评估简单易行,并对风险进行实时监控。

为达成上述目的,本发明的解决方案为:一种化工装置风险动态预警方法,包括如下步骤:

S1、针对化工生产及储运过程中的工艺、设备,采用HAZOP进行风险分析,识别出风险因素,并筛选出主要风险因素;

S2、运用解析结构模型法对S1中的主要风险因素进行层级划分,以形成有向拓扑图,从而体现化工生产及储运过程中各风险因素之间的逻辑和层级关系,以层级关系体现各风险因素的重要程度;

S3、在HAZOP分析结果和有向拓扑图的基础上,进一步筛选出能够量化和检测的风险因素,以形成风险因素指标,依据各风险因素的重要程度对风险因素指标进行多次评分,得到各风险因素指标的评分数据集,然后应用OWA算子对评分数据集计算,进而对风险因素指标进行赋权,得到各风险因素指标的权重值;

S4、根据S3的筛选赋权结果,计算风险因素指标的风险值,对涉及到的所有风险因素进行比较分析,评定出影响化工生产及储运过程中的风险因素指标优先级,实时监测化工生产及储运过程中各风险因素指标的变化。

进一步,在步骤S2中,首先通过主要风险因素建立风险因素集合,确定风险因素集合中各风险因素之间的关联性,建立邻接矩阵:

其中,n表示风险因素的个数;

对邻接矩阵A作幂运算,当满足下式:

(A+I)

其中,I为单位矩阵,k为常数;

则得到可达矩阵R,而后,对可达矩阵R进行分解和层级划分,按照下式进行要素的层级抽取:

M(S

N(S

其中,M(S

以A(Si)表示可达集和先行集的交集,当A(Si)=M(Si)时,抽出满足该条件的Si,作为最高级因素集L

而后,绘制层级有向图,将抽取得到的要素集,归纳划分为3个等级,即顶层、中间层与底层,绘制多级有向图;最终,解析ISM结构。

进一步,在步骤S3中,形成风险因素指标后,将风险因素指标划分为一级风险因素指标和二级风险因素指标,对各一级风险因素指标和各二级风险因素指标分别进行多次评分,评分次数记为n,对评分数据进行降序排列后分别得出各一级风险因素指标和各二级风险因素指标的评分数据集(e

其中,

其次计算绝对权重值:将评分数据集中的数据与对应的加权向量w进行数据加权,从而得到各一级风险因素指标和各二级风险因素指标的绝对权重值

其中,w∈[0,1],i∈[0,n-1];

再其次利用各风险因素指标的绝对权重值

其中i=0,1,...,n;

最终计算得到权重值x

x

其中,j为一级风险因素指标所对应的二级风险因素指标数;二级风险因素指标的权重值为x

进一步,在S4步骤中依照风险因素造成事故的严重程度和ALARP原则,确定风险因素指标的风险等级R和指标分值V。

进一步,在S4步骤中,根据以下公式计算得到风险预警指标的风险值M:

r

M=∑r

式中:M为整个系统风险值,r

而后根据风险值M评定出影响化工生产及储运过程中的风险因素指标优先级,实时监测化工生产及储运过程中各风险因素指标的变化。

进一步,还包括S5,将风险因素指标划分为静态指标和动态指标,并利用仪表和传感器对化工装置的动态指标进行数据采集,将采集的数据以风险云图体现。

采用上述方案后,本发明的有益效果在于:

(1)在S1中,针对化工生产及储运过程中的工艺、设备,采用HAZOP进行风险分析,识别出风险因素,并筛选出主要风险因素,对化工生产及储运过程中的工艺、设备存在的风险进行全面分析,并筛选出主要风险因素,使得后续分析过程更加客观。

(2)在S2中,运用解析结构模型法对S1中的主要风险因素进行层级划分,以形成有向拓扑图,从而体现化工生产及储运过程中各风险因素之间的逻辑和层级关系,层级关系体现各风险因素的重要程度,进而能够直观的体现各主要风险因素间的逻辑关系和重要程度,从而可以对后续评分过程进行指导,削弱评分过程中的主观因素。

(3)OWA算子对评分数据集计算,降低评分数据集中极端值对赋权结果造成的负面影响,能够保证赋权结果的科学合理性。

(4)评定出影响化工生产及储运过程中的风险因素指标优先级,实时监测化工生产及储运过程中各风险因素指标的变化,从而能够着重关注重要风险因素指标的变化情况,以预估并杜绝风险发生。

附图说明

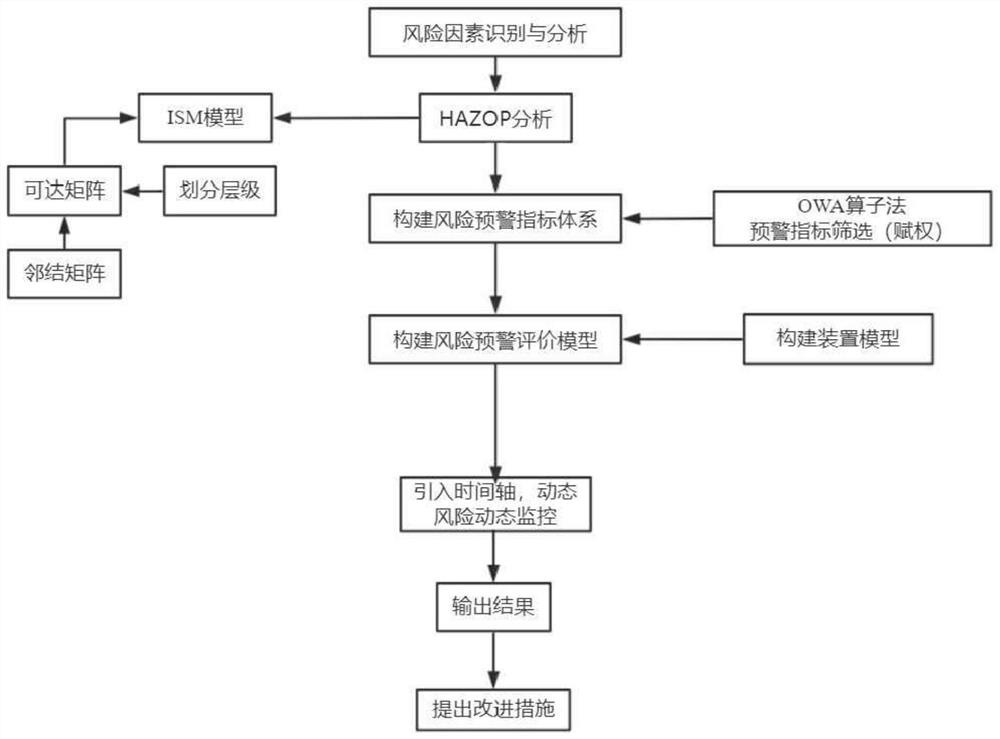

图1是本发明的流程示意图。

具体实施方式

以下结合附图及具体实施例对本发明做详细的说明。

本发明涉及一种化工装置风险动态预警方法,主要包括以下步骤:

S1、针对化工生产及储运过程中的工艺、设备,采用危险与可操作性分析法(HAZOP)进行风险分析,识别出风险因素,并筛选出主要风险因素,并应用风险矩阵法确定风险等级,即在筛选过程中以特定风险发生的可能性与事故后果严重程度为标准生成风险等级表,本实施例中以事故发生可能性(即事故发生频率)为横轴,将事故后果的严重程度依次划分为A、B、C、D、E五个等级,将此五个等级列为纵轴,并将横轴和纵轴形成的区间划分为重大风险、较大风险、一般风险、低风险四个风险等级,即事故发生频率越高且事故严重程度越高则对应的风险等级越高,将识别出的风险对照风险等级表进行风险等级划分,进而识别出主要风险;

S2、运用解析结构模型法(ISM)对S1中的主要风险因素进行层级划分,以形成有向拓扑图,从而体现化工生产及储运过程中各风险因素之间的逻辑和层级关系,层级关系体现各风险因素的重要程度;具体地,确定风险因素集合,从所述风险因素中,结合工艺本身与监控需求,挑选出主要的风险因素,建立风险因素集合,而后,结合工艺装置生产实际和相关专家以往经验判断,确定风险因素集合中个风险因素之间的关联性,建立邻接矩阵如下:

其中,n表示风险因素的个数;

而后,计算、求解可达矩阵,对邻接矩阵A作幂运算,当满足下式时,则表示R为所求解的可达矩阵:

(A+I)

其中,I为单位矩阵,k=1,2,3,...,运用软件Matlab计算可得k,从而得出可达矩阵R;

而后,进行层级划分,为了分析单个风险因素对工艺整体的影响,分析各个要素之间的层级关联程度,所以要对可达矩阵R进行分解和层级划分,按照下式进行要素的层级抽取:

M(S

N(S

其中,M(S

以A(S

而后,绘制层级有向图,将上述抽取得到的要素集,归纳划分为3个等级,即顶层、中间层与底层,绘制多级有向图;

而后,解析ISM结构,从层级有向图中可以得到各个层级,各个要素之间的因果关系,其中,顶层关系,是影响工艺装置危险性的最直接风险因素,中间层关系,是影响工艺装置危险性的间接风险因素,中间层关系也是整个解释结构模型中承上启下的关键层级,底层关系,也是最基本的风险因素,对其的监测管理也十分重要。

S3、构件风险预警指标体系与评价模型,在HAZOP分析结果和有向拓扑图的基础上,并依照专家经验,进一步筛选出能够量化和检测的风险因素,以形成风险因素指标,依据各风险因素的重要程度对风险因素指标进行多次评分,得到各风险因素指标的评分数据集,然后应用OWA算子对评分数据集计算,以对风险因素指标进行赋权,得到各风险因素指标的权重值,进而在一定程度上消除弱化评分过程中极值产生的负面作用;具体地,在步骤S3中,形成风险因素指标后,将风险因素指标划分为一级风险因素指标和二级风险因素指标,其中一级风险指标是二级风险因素指标的上位总结,二级风险因素指标是一级风险因素指标的细分,对各一级风险因素指标和各二级风险因素指标分别进行多次评分,评分次数记为n,本实施例中,由n名专家对各一级风险因素指标和各二级风险因素指标分别进行一次评分,本实施例中评分的分值区间在0~10,将分值区间划分为连续的五等份,分值越大表明该风险因素指标越重要,对应分值区间依次将风险因素指标划分为一般重要、重要、较重要、非常重要、特别重要五个等级,对数据进行降序排列后分别得出各一级风险因素指标和各二级风险因素指标的评分数据集(e

其中,

其次计算绝对权重值:将评分数据集中的数据与对应的加权向量w进行数据加权,从而得到各一级风险因素指标和各二级风险因素指标的绝对权重值

其中,w∈[0,1],i∈[0,n-1];

再其次利用各风险因素指标的绝对权重值

其中i=0,1,...,n;

最终计算得到权重值x

x

其中,j为一级风险因素指标所对应的二级风险因素指标数;二级风险因素指标的权重值为x

S4、根据S3的筛选赋权结果,计算风险因素指标的风险值,对涉及到的所有风险因素进行比较分析,评定出影响化工生产及储运过程中的风险因素指标优先级,实时监测化工生产及储运过程中各风险因素指标的变化,具体地,在S4步骤中,根据以下公式计算得到风险预警指标的风险值M:

r

M=∑r

式中:M为整个系统风险值,r

S5、将风险因素指标分为静态指标和动态指标,针对动态指标中的温度、压力、液位、流量,采取依托工厂现有的仪表传感器,进行数据采集,绘制风险云图,运用计算机的数据库进行统计,建立云端服务器进行数据分析,从而实现动态监控,动态指标中的人员干扰风险指标,采用不同操作工距离监测点远近进行分析,对人员的路径与操作状态进行追踪,从而实现人员干扰所产生的影响的预警作用,对于不同的风险指标,在发生事故时,考虑其事故后果严重程度,以现场实际情况为基准,以人员伤亡为制定标准,对不同风险发生时造成的后果进行范围界定。

S6、选取动态指标中涉及的监测点,根据S4中不同监测点影响范围不同,进行实时监测,生成动态风险云图,而后根据风险值M评定出影响化工生产及储运过程中的风险因素指标优先级,实时监测化工生产及储运过程中各风险因素指标的变化。

以上所述仅为本发明的较佳实施例,并非对本案设计的限制,凡依本案的设计关键所做的等同变化,均落入本案的保护范围。

- 一种化工装置风险动态预警方法

- 一种高速公路结冰风险路段动态短临预警方法