一种光固化玻璃隔热涂料及其制备工艺

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及隔热涂料技术领域,尤其涉及一种光固化玻璃隔热涂料及其制备工艺。

背景技术

随着我国经济的快速发展,人们对于建筑装饰材料要求越来越高。在建筑的四大围护部件(门窗、墙体、屋面及地面)中,门窗的隔热保温性能最差。因而发生在窗户的能量损失最大,约超过60%,是影响室内热环境和建筑节能的主要因素之一。现有技术中技术人员从对流、传导、辐射控制等角度出发,开发了相应的节能技术。比如在门窗或玻璃幕墙上采用中空玻璃、Low-e玻璃、阳光控制玻璃、隔热涂料等等。与其它技术相比,利用隔热涂料来提高玻璃节能效率具有独特优势。它既可以在新建建筑上使用,也便于既有建筑低成本的节能改造。

然而目前的隔热涂料的隔热性能均不佳,基于此,有必要对此进行改进。

发明内容

有鉴于此,本发明提出了一种光固化玻璃隔热涂料及其制备工艺,以解决或部分解决现有技术中存在的技术问题。

第一方面,本发明提供了一种光固化玻璃隔热涂料,包括以下重量份原料:25~30份的聚氨酯丙烯酸酯、20~30份的环氧丙烯酸树脂、0.5~2份的光引发剂、2~5份的流平剂、5~10份的填料、2~5份的分散剂、30~40份的第一溶剂、2~4份的多孔金属氧化物;

其中,所述多孔金属氧化物包括氧化铜、氧化铬、氧化钴中的至少一种。

优选的是,所述的光固化玻璃隔热涂料,所述多孔金属氧化物的制备方法包括以下步骤:

将多孔金属氧化物所对应的盐与有机酸、醇、水以及第二溶剂混合进行发泡处理;

将发泡处理后的产物干燥后,于500~1000℃下煅烧即得多孔金属氧化物。

优选的是,所述的光固化玻璃隔热涂料,所述有机酸包括有机酸包括柠檬酸、草酸、乙二胺四乙酸、甲酸、单宁酸中的至少一种;

和/或,所述醇包括甲醇、乙醇、乙二醇、甘油、1,2-丙二醇中的至少一种;

和/或,所述第二溶剂为乙醇。

优选的是,所述的光固化玻璃隔热涂料,所述光引发剂包括(2-乙基己基)过氧二碳酸酯羟基、苯基双(2,4,6-三甲基苯甲酰基)氧化膦、环己基苯基甲酮、2-羟基-2-甲基-1-苯基-1-丙酮、2,4,6(三甲基苯甲酰基)二苯基氧化膦中的至少一种。

优选的是,所述的光固化玻璃隔热涂料,所述流平剂包括有机硅改性聚丙烯酸酯、环氧乙烷和环氧丙烷中的至少一种。

优选的是,所述的光固化玻璃隔热涂料,所述填料包括:滑石粉、消光粉、抗刮蜡粉、沉淀硫酸钡、膨润土中的至少一种。

优选的是,所述的光固化玻璃隔热涂料,所述分散剂脂肪酸环氧乙烷、聚乙二醇型多元醇和聚乙烯亚胺衍生物中的至少一种。

优选的是,所述的光固化玻璃隔热涂料,所述第一溶剂包括乙酸乙酯、乙酸丁酯、丙酮、甲基异丁酮、二异丁基酮、丙二醇甲醚醋酸酯中的至少一种。

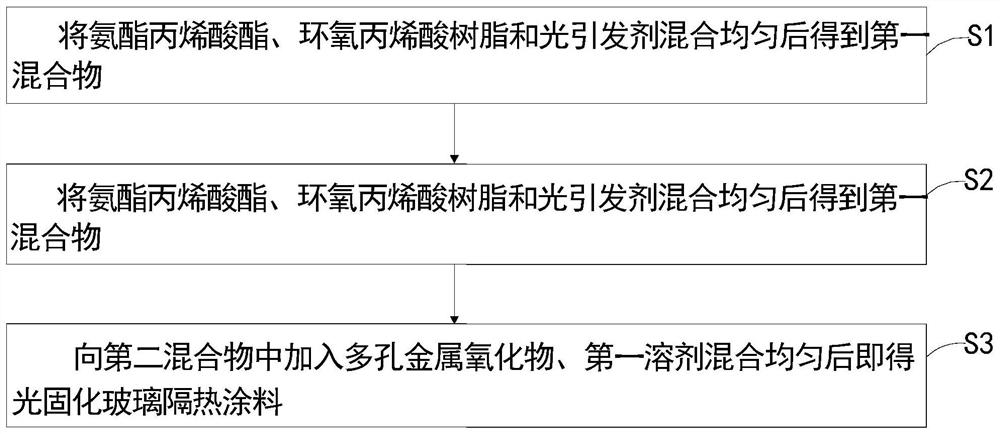

第二方面,本发明还提供了一种光固化玻璃隔热涂料的制备工艺,包括以下步骤:

将氨酯丙烯酸酯、环氧丙烯酸树脂和光引发剂混合均匀后得到第一混合物;

向第一混合物中加入流平剂、填料、分散剂混合均匀后得到第二混合物;

向第二混合物中加入多孔金属氧化物、第一溶剂混合均匀后即得光固化玻璃隔热涂料。

优选的是,所述的光固化玻璃隔热涂料的制备工艺,将氨酯丙烯酸酯、环氧丙烯酸树脂和光引发剂于温度为50~60℃、400~800r/min下搅拌20~40min即得第一混合物;

向第一混合物中加入流平剂、填料、分散剂于温度为50~60℃、200~300r/min下搅拌20~40min即得第二混合物;

向第二混合物中加入多孔金属氧化物、第一溶剂于温度20~25℃、1000~1200r/min下搅拌20~40min即得光固化玻璃隔热涂料。

本发明的一种光固化玻璃隔热涂料相对于现有技术具有以下有益效果:

(1)本发明的光固化玻璃隔热涂料,包括多孔金属氧化物,多孔金属氧化物包括氧化铜、氧化铬、氧化钴中的至少一种,这些氧化物等材料,它们吸收热量后,通过分子振动、转动的能量,不断地使晶格、键团产生碰撞,将吸收的热量重新发射回环境中,从而促使室内与室外有同样的降温速率。进一步的在此基础上这些金属氧化物为多孔氧化物,多孔氧化物具有较高的气孔率,迫使热量通过涂层气孔中的空气传导,从而大幅降低涂层的导热系数;

(2)本发明的光固化玻璃隔热涂料,若多孔金属氧化物包括多孔氧化铜和多孔氧化钴的混合物时,相比单一的多孔氧化铜或多孔氧化钴,制备而成的隔热涂料具有更低的导热系数,具有更好的保温效果。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明的光固化玻璃隔热涂料的制备方法流程示意图。

具体实施方式

下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

本申请实施例提供了一种光固化玻璃隔热涂料,包括以下重量份原料:25~30份的聚氨酯丙烯酸酯、20~30份的环氧丙烯酸树脂、0.5~2份的光引发剂、2~5份的流平剂、5~10份的填料、2~5份的分散剂、30~40份的第一溶剂、2~4份的多孔金属氧化物;

其中,多孔金属氧化物包括氧化铜、氧化铬、氧化钴中的至少一种。

需要说明的是,本申请的光固化玻璃隔热涂料,多孔金属氧化物包括氧化铜、氧化铬、氧化钴中的至少一种,这些氧化物等材料,它们吸收热量后,通过分子振动、转动的能量,不断地使晶格、键团产生碰撞,将吸收的热量重新发射回环境中,从而促使室内与室外有同样的降温速率。进一步的在此基础上这些金属氧化物为多孔氧化物,多孔氧化物具有较高的气孔率,迫使热量通过涂层气孔中的空气传导,从而大幅降低涂层的导热系数。

在一些实施例中,多孔金属氧化物的制备方法包括以下步骤:

将多孔金属氧化物所对应的盐与有机酸、醇、水以及第二溶剂混合进行发泡处理;

将发泡处理后的产物干燥后,于500~1000℃下煅烧即得多孔金属氧化物。

具体的,本申请实施例中,多孔金属氧化物所对应的盐为铜盐、铬盐、以及钴盐,铜盐可为硝酸铜、氯化铜、硫酸铜,铬盐为重铬酸钠、重铬酸钾,钴盐可以为氯化钴、硝酸钴、硫酸钴、碳酸钴等。本申请的多孔金属氧化物的制备原理为:将多孔金属氧化物、有机酸、醇、水以及第二溶剂混合在一定温度下加热搅拌,在该过程中有机酸和醇发生酯化反应,形成高分子聚合物,伴随着第二溶剂的挥发对体系内部产生冲击,从而膨胀发泡,该过程有利于形成多孔、疏松的多孔金属氧化物。

在一些实施例中,有机酸包括有机酸包括柠檬酸、草酸、乙二胺四乙酸、甲酸、单宁酸中的至少一种;

和/或,醇包括甲醇、乙醇、乙二醇、甘油、1,2-丙二醇中的至少一种;

和/或,第二溶剂为乙醇。

在一些实施例中,将多孔金属氧化物所对应的盐与有机酸、醇、水以及第二溶剂混合,置于50~60℃下搅拌至膨胀发泡,将发泡后的产物置于70~80℃下干燥20~30h,最后于500~1000℃下煅烧2~6h即得多孔金属氧化物。

在一些实施例中,光引发剂包括(2-乙基己基)过氧二碳酸酯羟基、苯基双(2,4,6-三甲基苯甲酰基)氧化膦、环己基苯基甲酮、2-羟基-2-甲基-1-苯基-1-丙酮、2,4,6(三甲基苯甲酰基)二苯基氧化膦中的至少一种。

在一些实施例中,流平剂包括有机硅改性聚丙烯酸酯、环氧乙烷和环氧丙烷中的至少一种。

在一些实施例中,填料包括:滑石粉、消光粉、抗刮蜡粉、沉淀硫酸钡、膨润土中的至少一种。

在一些实施例中,分散剂脂肪酸环氧乙烷、聚乙二醇型多元醇和聚乙烯亚胺衍生物中的至少一种。

在一些实施例中,第一溶剂包括乙酸乙酯、乙酸丁酯、丙酮、甲基异丁酮、二异丁基酮、丙二醇甲醚醋酸酯中的至少一种。

基于同一发明构思,本申请实施例还提供了一种光固化玻璃隔热涂料的制备工艺,包括以下步骤:

S1、将氨酯丙烯酸酯、环氧丙烯酸树脂和光引发剂混合均匀后得到第一混合物;

S2、向第一混合物中加入流平剂、填料、分散剂混合均匀后得到第二混合物;

S3、向第二混合物中加入多孔金属氧化物、第一溶剂混合均匀后即得光固化玻璃隔热涂料。

在一些实施例中,将氨酯丙烯酸酯、环氧丙烯酸树脂和光引发剂于温度为50~60℃、400~800r/min下搅拌20~40min即得第一混合物;

向第一混合物中加入流平剂、填料、分散剂于温度为50~60℃、200~300r/min下搅拌20~40min即得第二混合物;

向第二混合物中加入多孔金属氧化物、第一溶剂于温度20~25℃、1000~1200r/min下搅拌20~40min即得光固化玻璃隔热涂料。

本申请制备得到的光固化玻璃隔热涂料,在使用使将隔热涂料涂覆在基材上,例如玻璃或其它基材表面,在30~40℃下烘烤2~3min,然后经1000~2100mJ/cm

实施例1

一种光固化玻璃隔热涂料,包括以下重量份原料:28份的聚氨酯丙烯酸酯、25份的环氧丙烯酸树脂、1份的光引发剂、3份的流平剂、8份的填料、3份的分散剂、35份的第一溶剂、3份的多孔金属氧化物;

其中,多孔金属氧化物为氧化铜;

多孔金属氧化物的制备方法为:将10重量份质量浓度为50%的硫酸铜溶液、30重量份的水、30重量份乙醇、10重量份草酸、10重量份1,2-丙二醇混合均匀后,置于50℃下加热搅拌至膨胀发泡,将发泡后的材料于80℃下干燥24h,然后置于温度为600℃下煅烧3h,即得多孔金属氧化物;

光引发剂为质量比为1:1的(2-乙基己基)过氧二碳酸酯羟基、苯基双(2,4,6-三甲基苯甲酰基)氧化膦的混合物;

流平剂为质量比为2:1的环氧乙烷和环氧丙烷的混合物;

填料为质量比为1:2:1的滑石粉、沉淀硫酸钡和膨润土的混合物;

分散剂为聚乙二醇型多元醇;

第一溶剂为乙酸乙酯。

上述光固化玻璃隔热涂料的制备方法为:

S1、将氨酯丙烯酸酯、环氧丙烯酸树脂和光引发剂于温度为55℃、600r/min下搅拌30min即得第一混合物;

向第一混合物中加入流平剂、填料、分散剂于温度为55℃、250r/min下搅拌30min即得第二混合物;

向第二混合物中加入多孔金属氧化物、第一溶剂于温度22℃、1100r/min下搅拌30min即得光固化玻璃隔热涂料。

实施例2

本申请实施例提供的光固化玻璃隔热涂料,同实施例1,不同在于,多孔金属氧化物为氧化钴,多孔金属氧化物的制备方法为:将10重量份质量浓度为50%的硝酸钴溶液、30重量份的水、30重量份乙醇、10重量份草酸、10重量份1,2-丙二醇混合均匀后,置于50℃下加热搅拌至膨胀发泡,将发泡后的材料于80℃下干燥24h,然后置于温度为600℃下煅烧3h,即得多孔金属氧化物;

本申请实施例提供的光固化玻璃隔热涂料的制备方法,同实施例1。

实施例3

本申请实施例提供的光固化玻璃隔热涂料,同实施例1,不同在于,多孔金属氧化物为重量份2份的氧化铜和重量份1份的氧化钴,其中,氧化铜的制备方法同实施例1,氧化钴的制备方法同实施例2。

本申请实施例提供的光固化玻璃隔热涂料的制备方法,同实施例1。

对比例1

本对比例提供的光固化玻璃隔热涂料,同实施例1,不同在于,多孔金属氧化物采用市售氧化铜粉末代替。

本对比例提供的光固化玻璃隔热涂料的制备方法,同实施例1。

对比例2

本对比例提供的光固化玻璃隔热涂料,同实施例1,不同在于,多孔金属氧化物采用市售氧化钴粉末代替。

本对比例提供的光固化玻璃隔热涂料的制备方法,同实施例1。

将上述实施例1~3以及对比例1~2中的方法制备得到的光固化玻璃隔热涂料涂覆在玻璃表面,在35℃下烘烤3min,然后经1500mJ/cm

表1-不同实施例形成的涂层的性能

从表1中可以看出,实施例1~3制备的隔热涂料形成的涂层均具有良好的硬度以及附着力,并且涂层外观平整光滑,耐水性和耐碱性均正常,制备的涂料的综合性能满足国家相关标准的要求。同时,通过实施例1~3以及对比例1~2比较可知,使用多孔氧化铜和多孔氧化钴,相比氧化铜粉末、氧化钴粉末,制备得到的隔热涂料具有更低的导热系数,说明制备得到的隔热涂料的保温效果更好;进一步由实施例1~2和实施例3对比可知,当采用多孔氧化铜和多孔氧化钴混合时,相比单一的多孔氧化铜或多孔氧化钴,制备而成的隔热涂料具有更低的导热系数,具有更好的保温效果。

上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种光固化玻璃隔热涂料及其制备工艺

- 一种用于生产玻璃纤维绝缘套管的紫外光固化绝缘漆及其制备工艺