一种橡胶制护套的制备工艺

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及橡胶护套技术领域,尤其是涉及一种橡胶制护套的制备工艺。

背景技术

橡胶是指具有可逆形变的高弹性聚合物材料,在室温下富有弹性,在很小的外力作用下能产生较大形变,除去外力后能恢复原状。橡胶属于完全无定型聚合物,它的玻璃化转变温度低,分子量往往很大,大于几十万。

天然橡胶就是由三叶橡胶树割胶时流出的胶乳经凝固、干燥后而制得。1770年,英国化学家J.普里斯特利发现橡胶可用来擦去铅笔字迹,当时将这种用途的材料称为rubber,此词一直沿用至今。橡胶的分子链可以交联,交联后的橡胶受外力作用发生变形时,具有迅速复原的能力,并具有良好的物理力学性能和化学稳定性。橡胶是橡胶工业的基本原料,广泛用于制造轮胎、胶管、胶带、电缆及其他各种橡胶制品。

现有的技术中,聚丙烯酸酯橡胶是以丙烯酸酯为主单体经共聚而得的弹性体,其主链为饱和碳链,侧基为极性酯基。由于特殊结构赋予其许多优异的特点,如:耐热、耐老化、耐油、耐臭氧、抗紫外线等,力学性能和加工性能优于氟橡胶和硅橡胶,其耐热、耐老化性和耐油性优于丁腈橡胶,是电缆领域常用的材料之一,但是聚丙烯酸酯橡胶耐水性以及耐低温性能差,限制了其在某些特殊领域电缆中的应用。

发明内容

针对现有技术存在的不足,本发明的目的是提供一种橡胶制护套的制备工艺,其制备的电缆护套不仅保证了自身原本的耐热性、耐老化以及耐油性,同时大大提升了电缆护套的耐水性与耐低温性能,使其能够满足各种领域电缆中的应用。

本发明的上述发明目的是通过以下技术方案得以实现的:

一种橡胶制护套的制备工艺,包括以下步骤:

S1,首先按重量份称取80-90份聚丙烯酸酯橡胶、15-25份聚氯乙烯、20-35份顺丁橡胶以及5-15份三元乙丙橡胶为基料并置于塑炼机中进行塑炼,所述塑炼温度为85-100℃,所述塑炼时间为5-10mi n,冷却至室温;

S2,向S1得到的物料中加入3-7份改性生石灰、8-12份抗氧剂、5-10份煅烧陶土、10-12份纳米二氧化钛、4-15份邻苯二甲酸二丁酯、硫磺1-2.5份、硬脂酸锌3-6份以及5-20份二硫化秋兰姆置于密炼机中混炼均匀后下片冷却,混炼温度为80-90℃,混炼时间为5-8min;

S3,将S2制备的物料置于开炼机中,然后加入2-6份操作油、3-5份防老剂、0.5-2份促进剂TMTD、1-2.5份促进剂M、过氧化二异丙苯1.8-2.2份、癸二酸二辛酯2-10份以及硅烷偶联剂A-172为0.3-0.5份混炼均匀后排料,混炼温度为90-105℃,混炼时间为4-8min;

S4、将S3制备的物料置于混炼机中薄通5-7次,压辊滚筒之间的间隙为0.4-0.6mm,然后置于三辊压延机中压延成型;

S5、将S4得到的成型物料置于平板硫化机中进行硫化,硫化温度为165-173℃,硫化压力为13-15MPa,硫化时间为3-5min,出料冷却得到聚丙烯酸酯橡胶护套材料。

本发明在一较佳示例中可以进一步配置为:在步骤S1中,聚丙烯酸酯橡胶、聚氯乙烯、顺丁橡胶以及三元乙丙橡胶的重量比18:4-5:5-6:3。。

本发明在一较佳示例中可以进一步配置为:在步骤S1中,所述塑炼的温度为92-94℃,所述塑炼时间为7-8分钟,冷却至室温。

本发明在一较佳示例中可以进一步配置为:在步骤S2中,混炼温度为85-88℃,混炼时间为6-7min。

本发明在一较佳示例中可以进一步配置为:在S3中,混炼温度为95-98℃,混炼时间为5-6min。

本发明在一较佳示例中可以进一步配置为:在步骤S2中,改性生石灰采用如下工艺制备:按重量份将5-7份脂肪醇、2-5份乙醇混合搅拌,加入25-55份生石灰、100-200份水混合搅拌;

离心脱水,干燥,粉碎,加入3-8份酪蛋白、30-50份水混合均匀,调节体系pH值至6.5-7,搅拌后调节体系pH值至7.5-9,继续搅拌,加入1-2份琥珀酸酐,调节体系pH值至8.2-9,搅拌,喷雾干燥得到改性生石灰。

本发明在一较佳示例中可以进一步配置为:在步骤S3中,所述防老剂防老剂MB、防老剂4020、防老剂H、防老剂DM中的一种或者多种的混合物。

本发明在一较佳示例中可以进一步配置为:在步骤S5中,待所述聚丙烯酸酯橡胶护套材料冷却至室温后,采用医用级涂塑工艺将PP材料涂至聚丙烯酸酯橡胶护套的外部,形成0.5-1.6mm的PP护层。

一种由橡胶制护套的制备工艺制成的复合橡胶护套,包括复合橡胶层、耐低温层以及耐水层,所述耐低温层固定在所述复合橡胶层的内壁上,所述耐水层固定在所述复合橡胶层的外壁上,所述耐低温层内设置有填充物与多条缆芯;

所述耐水层的外壁上固定连接有碳纤维加热层,所述碳纤维加热层的外壁上固定有多个折叠弹性层,所述弹性折叠层远离所述耐水层的一端固定连接有受热荧光层,所述受热荧光层与所述碳纤维加热层之间设有间隙,所述受热荧光层的外侧包裹有透明保护层。

综上所述,本发明的有益技术效果为:

1.本发明采用聚丙烯酸酯橡胶、聚氯乙烯、顺丁橡胶以三元乙丙橡胶为基料,不仅保证了自身原本的耐热性、耐老化以及耐油性,同时大大提升了橡胶电缆护套的耐水性与耐低温性能,使其能够满足各种领域电缆中的应用。并添加适量的硅烷偶联剂,不仅可改善制品橡胶耐热性能,橡胶制护套的硬度较高、压缩变形小、耐撕裂性能显著增强,力学性能大大提高。

附图说明

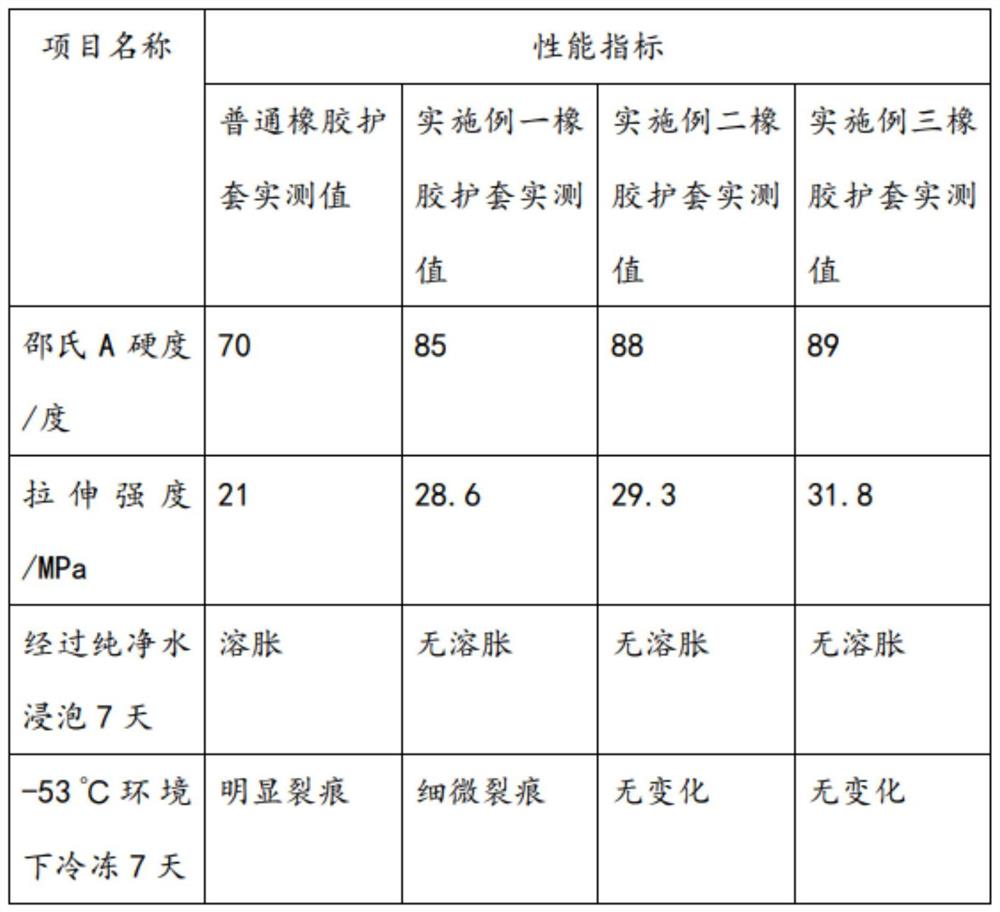

图1为本发明的实验数据图。

图2为本发明展示复合橡胶护套的剖视图。

附图标记:1、复合橡胶层;2、耐低温层;21、填充物;22、缆芯;3、耐水层;4、碳纤维加热层;5、折叠弹性层;6、受热荧光层;7、间隙;8、透明保护层。

具体实施方式

以下结合附图对本发明作进一步详细说明。

实施例一:

一种橡胶制护套的制备工艺,包括以下步骤:

S1,首先按重量份称取80份聚丙烯酸酯橡胶、15份聚氯乙烯、20份顺丁橡胶以及5份三元乙丙橡胶为基料并置于塑炼机中进行塑炼,所述塑炼温度为93℃,所述塑炼时间为7min,冷却至室温;

S2,向S1得到的物料中加入3份改性生石灰、8份抗氧剂、5份煅烧陶土、11份纳米二氧化钛、4份邻苯二甲酸二丁酯、硫磺1.5份、硬脂酸锌3份以及5份二硫化秋兰姆置于密炼机中混炼均匀后下片冷却,混炼温度为80℃,混炼时间为5min;

其中,改性生石灰采用如下工艺制备:按重量份将5份脂肪醇、2份乙醇混合搅拌,加入25份生石灰、100份水混合搅拌;

离心脱水,干燥,粉碎,加入3份酪蛋白、30份水混合均匀,调节体系pH值至6.5,搅拌后调节体系pH值至7.5,继续搅拌,加入1.5份琥珀酸酐,调节体系pH值至8.2,搅拌,喷雾干燥得到改性生石灰;

S3,将S2制备的物料置于开炼机中,然后加入2份操作油、3份防老剂、0.5份促进剂TMTD、1份促进剂M、过氧化二异丙苯1.8份、癸二酸二辛酯2份以及硅烷偶联剂A-172为0.3份混炼均匀后排料,混炼温度为95℃,混炼时间为5min;

S4、将S3制备的物料置于混炼机中薄通5次,压辊滚筒之间的间隙为0.4mm,然后置于三辊压延机中压延成型;

S5、将S4得到的成型物料置于平板硫化机中进行硫化,硫化温度为165℃,硫化压力为13MPa,硫化时间为3min,出料冷却得到聚丙烯酸酯橡胶护套材料。

在步骤S5中,待所述聚丙烯酸酯橡胶护套材料冷却至室温后,采用医用级涂塑工艺将PP材料涂至聚丙烯酸酯橡胶护套的外部,形成0.6mm的PP护层。

实施例二:

一种橡胶制护套的制备工艺,包括以下步骤:

S1,首先按重量份称取90份聚丙烯酸酯橡胶、25份聚氯乙烯、35份顺丁橡胶以及15份三元乙丙橡胶为基料并置于塑炼机中进行塑炼,所述塑炼温度为100℃,所述塑炼时间为10min,冷却至室温;

S2,向S1得到的物料中加入7份改性生石灰、12份抗氧剂、10份煅烧陶土、12份纳米二氧化钛、15份邻苯二甲酸二丁酯、硫磺2.5份、硬脂酸锌6份以及20份二硫化秋兰姆置于密炼机中混炼均匀后下片冷却,混炼温度为90℃,混炼时间为8min;

其中,改性生石灰采用如下工艺制备:按重量份将7份脂肪醇、5份乙醇混合搅拌,加入55份生石灰、200份水混合搅拌;

离心脱水,干燥,粉碎,加入8份酪蛋白、50份水混合均匀,调节体系pH值至7,搅拌后调节体系pH值至9,继续搅拌,加入2份琥珀酸酐,调节体系pH值至9,搅拌,喷雾干燥得到改性生石灰。

S3,将S2制备的物料置于开炼机中,然后加入6份操作油、5份防老剂、2份促进剂TMTD、2.5份促进剂M、过氧化二异丙苯2.2份、癸二酸二辛酯10份以及硅烷偶联剂A-172为0.5份混炼均匀后排料,混炼温度为105℃,混炼时间为8min;

S4、将S3制备的物料置于混炼机中薄通7次,压辊滚筒之间的间隙为0.6mm,然后置于三辊压延机中压延成型;

S5、将S4得到的成型物料置于平板硫化机中进行硫化,硫化温度为173℃,硫化压力为15MPa,硫化时间为5min,出料冷却得到聚丙烯酸酯橡胶护套材料。

在步骤S5中,待所述聚丙烯酸酯橡胶护套材料冷却至室温后,采用医用级涂塑工艺将PP材料涂至聚丙烯酸酯橡胶护套的外部,形成1.6mm的PP护层。

实施例三:

一种橡胶制护套的制备工艺,包括以下步骤:

S1,首先按重量份称取85份聚丙烯酸酯橡胶、20份聚氯乙烯、28份顺丁橡胶以及10份三元乙丙橡胶为基料并置于塑炼机中进行塑炼,所述塑炼温度为93℃,所述塑炼时间为8min,冷却至室温;

S2,向S1得到的物料中加入5份改性生石灰、10份抗氧剂、8份煅烧陶土、11份纳米二氧化钛、9份邻苯二甲酸二丁酯、硫磺1.8份、硬脂酸锌4.5份以及12份二硫化秋兰姆置于密炼机中混炼均匀后下片冷却,混炼温度为85℃,混炼时间为6.5min;

其中,改性生石灰采用如下工艺制备:按重量份将6份脂肪醇、3.5份乙醇混合搅拌,加入40份生石灰、150份水混合搅拌;

离心脱水,干燥,粉碎,加入5份酪蛋白、40份水混合均匀,调节体系pH值至7,搅拌后调节体系pH值至8,继续搅拌,加入1.5份琥珀酸酐,调节体系pH值至8.5,搅拌,喷雾干燥得到改性生石灰。

S3,将S2制备的物料置于开炼机中,然后加入4份操作油、4份防老剂、1.2份促进剂TMTD、1.5份促进剂M、过氧化二异丙苯2.0份、癸二酸二辛酯6份以及硅烷偶联剂A-172为0.4份混炼均匀后排料,混炼温度为95℃,混炼时间为6min;

S4、将S3制备的物料置于混炼机中薄通6次,压辊滚筒之间的间隙为0.5mm,然后置于三辊压延机中压延成型;

S5、将S4得到的成型物料置于平板硫化机中进行硫化,硫化温度为170℃,硫化压力为14MPa,硫化时间为4min,出料冷却得到聚丙烯酸酯橡胶护套材料。

在步骤S5中,待所述聚丙烯酸酯橡胶护套材料冷却至室温后,采用医用级涂塑工艺将PP材料涂至聚丙烯酸酯橡胶护套的外部,形成1.1mm的PP护层。

在实施例一、实施例二以及实施例三中,防老剂防老剂MB、防老剂4020、防老剂H、防老剂DM中的一种或者多种的混合物。参照图1,分别对普通聚丙烯酸酯橡胶护套、实施例一合成橡胶护套、实施例二合成橡胶护套、实施例三合成橡胶护套进行强度、耐水性以及耐寒性实验,得出上述实验结果,实验结果表明,实施例三条件下制成的合成橡胶护套相比于普通的聚丙烯酸酯橡胶护套,强度、耐水性以及耐寒性有了大幅度提升,从而满足了不同环境下橡胶制护套的使用,提高了橡胶的使用寿命,具有良好的经济推广价值。

一种由橡胶制护套的制备工艺制成的复合橡胶护套,包括复合橡胶层1、耐低温层2以及耐水层3,所述耐低温层2固定在所述复合橡胶层1的内壁上,所述耐水层3固定在所述复合橡胶层1的外壁上,所述耐低温层2内设置有填充物21与多条缆芯22;

耐水层3的外壁上固定连接有碳纤维加热层4,碳纤维加热层4的外壁上固定有多个折叠弹性层5,弹性折叠层远离耐水层3的一端固定连接有受热荧光层6,受热荧光层6与碳纤维加热层4之间设有间隙7,受热荧光层6的外侧包裹有透明保护层8。

当复合橡胶套的使用环境的温度较低时,通过在碳纤维加热层4加5V电压,碳纤维加热层4发出热量,以增强橡胶护套的柔韧性,加上复合橡胶护套自身的耐低温层2,能够有效的保护橡胶护套内的缆芯22,从而提高了缆芯22以及复合橡胶护套的使用寿命。、其中,折叠弹性层5使得受热荧光层6与碳纤维加热层4之间具有一定的距离,即使在寒冷环境下,护套的脆性增加时,未开启碳纤维加热层4时,也能起到一定的缓冲作用,避免内部的缆芯22被折断。当碳纤维加热层4通电后,产生的热量大部分向内部传导,并传递在复合橡胶层1,另一部分热量经空气传导在荧光层上,当荧光层吸收较多的热量发出光亮时,则证明复合橡胶层1加热到合适的温度无须继续加热。使用者能够判断荧光层的亮度,从而能够及时关闭碳纤维加热层4一端的电源,有效的保护了橡胶制护套。

本实施例的实施原理为:本发明采用聚丙烯酸酯橡胶、聚氯乙烯、顺丁橡胶以三元乙丙橡胶为基料,不仅保证了自身原本的耐热性、耐老化以及耐油性,同时大大提升了橡胶电缆护套的耐水性与耐低温性能,使其能够满足各种领域电缆中的应用。并添加适量的硅烷偶联剂,不仅可改善制品橡胶耐热性能,橡胶制护套的硬度较高、压缩变形小、耐撕裂性能显著增强,力学性能大大提高。

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

- 一种橡胶制护套的制备工艺

- 一种橡胶电缆护套的制备工艺