基于柔性挤压的多层复合材料成型设备

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及技术领域,特别是涉及基于柔性挤压的多层复合材料成型设备。

背景技术

现有的复合材料挤压成型过程中,存在两个主要的工艺:其中一种工艺是:采用淋渍工艺能较好的控制材料配比,但很难控制材料的均匀分布,树脂体系主要依靠纤维布的缠绕压力和纤维布的毛细管效应渗透到纤维中,这样需精确控制缠绕速度、缠绕压力、树脂体系的运动粘度、浸润能力和固化速度,由于控制数据太多,实行的工艺难度很大。

采用浸渍工艺能很好的控制两相的均匀性,但很难控制材料配比,纤维布先在树脂槽浸渍,然后经多组滚轮对压挤出多余树脂液后,均匀缠绕在辊芯上。采用滚轮对压控制树脂含量,工艺实施实际上也很难,这样的工艺由于采用的是经验数据控制,其偏差往往是很大的。得到的复合材料也难以达到中间粘合剂的均匀。

尤其现有的活络扣皮带原材料多为多层材料中间填充粘合剂粘合之后复合挤压而成,现有的活络扣皮带原材料在生产过程中,一般由多层工业布之间填充粘合剂之后挤压成型,可以起到较好的增强作用,使得生产出来的复合材料能够满足活络扣皮带的各种不同强度的使用需求。该活络扣皮带对自身去的材料抗拉以及抗剪切强度要求较高,如果采用的复合材料中间粘合填充剂不均匀或者厚度较薄,会直接导致复合材料的抗拉伸以及剪切的强度较低,从而降低活络带的使用寿命,并且活络带的具体适应设备也会受到限制。

同样地,对强度和厚度均匀性要求较高的复合材料,在制造过程中都遇到一样的问题,那就是得到的复合材料的均匀度难以保证。

发明内容

为了克服上述现有技术的不足,本发明提供了一种通过柔性输送带双面进行一边挤压成型一边输送,能够快速高效地获得多层材料注入粘结后整体材料厚度均匀、抗拉、抗压能力强的复合材料的基于柔性挤压的多层复合材料成型设备。

本发明所采用的技术方案是:基于柔性挤压的多层复合材料成型设备,具有至少一上料挤压对辊和一根收料辊,

成型设备还具有一靠近收料辊端设置的传送对辊;

上料挤压对辊,其挤压上辊与传送上辊之间套设有一上柔性传送带,和/或其挤压下辊与传送下辊之间套设有一下柔性传送带;

在上柔性传送带与挤压下辊或下柔性传送带之间形成上料通道;

在上柔性传送带与传送下辊或下柔性传送带之间形成下料通道;

上料通道和下料通道之间形成挤压成型通道;

在挤压成型通道内,上柔性传送带和/或下柔性传送带挤压以及贴合传输待成型的复合材料。

优选地,上柔性传送带和下柔性传送带的宽度大于等于其所传送的复合材料的宽度。

优选地,上柔性传送带和下柔性传送带由传送网带、传动链、工业布或柔性橡胶、柔性塑料中的一种或者数种制成。

优选地,工业布为尼龙布、帆布、牛津布、纤维布中的一种或者数种结合制成的一体式结构。

优选地,上料挤压对辊和收料辊之间还设有热压装置;

热压装置具有供给上柔性传送带和/或下柔性传送带以及成型复合材料传输的热压贯通通道;

热压贯通通道内部温度保持在80℃-190℃。

优选地,热压装置的贯通通道内设置有热压上辊和热压下辊,并且热压上辊或热压下辊上、下方向可调节。

优选地,成型设备靠近收料辊一端具有自动冲压装置;

自动冲压装置,具有上、下方向自动升降冲压的冲压部件,以及位于冲压立柱底部的支撑部件。

优选地,自动冲压装置具有加热装置,其供给复合材料通过的通道内保持80℃-190℃。

优选地,热压装置和自动冲压装置之间还设置有动力传动对辊,并且动力传动对辊中间位置形成热压贯通通道,供给柔性传送带和/或下柔性传送带挤压以及贴合传输待成型的复合材料通过。

优选地,动力传动对辊和/或传送对辊的顶部位置附近还设有上、下方向可调的上下方向调节对辊,供给成型传送的复合材料张紧以及通过。

优选地,上下方向调节对辊,为对辊,包括上调节辊和下调节辊;

并且上调节辊和下调节辊之间距离可调。

优选地,上料挤压对辊的上料端还设置有粘合剂出料装置;

粘合剂出料装置向进入复合材料的上原料层和下原料层之间添加粘合剂。

优选地,上料挤压对辊、收料辊、传送对辊和粘合剂出料装置均分别连接控制装置。

优选地,动力传动对辊和上料挤压对辊位置对换,并且动力传动对辊位置的进料端设置粘合剂出料装置粘合剂出料装置向进入复合材料的上原料层和下原料层之间添加粘合剂。

与现有技术相比,本发明的有益效果是:

1.提高了复合材料的整体厚度均匀性,自复合材料的多层原料上料之后至下料的整个过程中都使用上柔性传送带或下柔性传送带对齐进行压力。

2.上柔性传送带或下柔性传送带选用通用材料,经济性较好,由工业布或柔性橡胶、柔性塑料中的一种或者数种制成,耐磨性能好,并且具有一定的自重,使用寿命较高。

3.在复合材料的成型过程中引进了热压装置和自动冲压装置,实现对复合材料成型的局部加热挤压以及加热冲压挤压,更好的提高了复合材料的材料均匀性。

综上,本发明的基于柔性挤压的多层复合材料成型设备,提高了复合材料的整体厚度均匀性、经济性较好、耐磨性能好、使用寿命较高。

附图说明

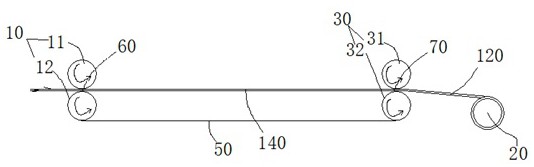

图1为基于柔性挤压的多层复合材料成型设备的第一个实施例的结构示意图;

图2为基于柔性挤压的多层复合材料成型设备的第二个实施例的结构示意图;

图3为图2的实施例的A向示意图;

图4为具有热压装置80的多层复合材料成型设备实施结构图;

图5为具有热压装置80和自动冲压装置90的多层复合材料成型设备实施结构图;

图6为具有热压装置80和自动冲压装置90、动力传动对辊100以及上下方向调节对辊110的多层复合材料成型设备实施结构图;

图7为粘合剂出料装置150的多层复合材料成型设备实施结构图;

图8为粘合剂出料装置150设置于动力传动对辊100以及上下方向调节对辊110处的多层复合材料成型设备实施结构图;

其中:10-上料挤压对辊,20-收料辊,30-传送对辊,31-传送上辊,32-传送下辊;40-上柔性传送带,50-下柔性传送带,60-上料通道,70-下料通道,80-热压装置,81-热压贯通通道,82-热压上辊,83-热压下辊;90-自动冲压装置,91-冲压部件,92-支撑部件;100-动力传动对辊,110-上下方向调节对辊,111-上调节辊,112-下调节辊;120-复合材料,121-上原料层,122-下原料层,123-粘合剂;130-控制装置,140-挤压成型通道,150-粘合剂出料装置。

具体实施方式

下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组合或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。另外,本发明实施例的描述过程中,所有图中的“上”、“下”、“前”、“后”、“左”、“右”等器件位置关系,均以图1为标准。

如图1和图2所示,基于柔性挤压的多层复合材料成型设备,具有至少一上料挤压对辊10和一根收料辊20,

成型设备还具有一靠近收料辊20端设置的传送对辊30;

上料挤压对辊10,其挤压上辊11与传送上辊31之间套设有一上柔性传送带40,和/或其挤压下辊12与传送下辊32之间套设有一下柔性传送带50;

在上柔性传送带40与挤压下辊12或下柔性传送带50之间形成上料通道60;

在上柔性传送带40与传送下辊32或下柔性传送带50之间形成下料通道70;

上料通道60和下料通道70之间形成挤压成型通道140;

在挤压成型通道140内,上柔性传送带40和/或下柔性传送带50挤压以及贴合传输待成型的复合材料120,挤压成型通道140供给待成型的复合材料进行柔性挤压成型以及传输通过,从而在当复合材料进入挤压成型通道140内时,能够在整个传送长度范围内对复合材料的单边或者双边形成连续柔性挤压以及传送,从而达到在传输过程中也能够有效的挤压至于多层材料中间的粘合剂,从而使得粘合剂更为均匀地被铺设在多层材料中间,以提高整个材料的使用性能。

从图2和图3的多层复合材料成型设备可以看出,上柔性传送带40和下柔性传送带50的宽度大于等于其所传送的复合材料的宽度,从而能够对复合材料的所有表面进行挤压,以提高得到的复合材料的均匀性能。

从图1至图3可以看出,上柔性传送带40和下柔性传送带50由传送网带、传动链、工业布或柔性橡胶、柔性塑料中的一种或者数种制成,其只需能够保证上柔性传送带和下柔性传送带能够即时对其中间的复合材料进行贴合挤压,保证一定的贴合挤压力,以增强整个复合材料的挤压时间以及挤压面积即可,这些材料的还能保证其具有较好的。更优的实施方式是,

工业布为尼龙布、帆布、牛津布、纤维布中的一种或者数种结合制成的一体式结构,具体地纤维布为玻璃纤维布、碳纤维布等均可,在使用过程中均具有较好的使用效果。

从图4和图5的多层复合材料成型设备可以看出,上料挤压对辊10和收料辊20之间还设有热压装置80;

热压装置80具有供给上柔性传送带40和/或下柔性传送带50以及成型复合材料传输的热压贯通通道81;

热压贯通通道81内部温度保持在80℃-190℃,该热压装置80的设置目的在于实现对多层复合材料内部粘合剂的加热,也就是当进入多层复合材料之间的粘合剂被初步摊平之后,再进行加热,如此可以增强粘合剂的粘粘性能,还可以加速多层复合材料的成型速度,在具体的实施过程中,贯通通道81内的温度可以保持在80℃、85℃、90℃、95℃、100℃、105℃、110℃、120℃、130℃、140℃、150℃、160℃、180℃、185℃、190℃或者保持在这些温度之间的一个范围段均可,保持在85-95℃之间,或者保持在100-110℃,110-190℃也可以。更优地,热压装置80的贯通通道81内设置有热压上辊82和热压下辊83,并且热压上辊82或热压下辊83上、下方向可调节,热压上辊82和热压下辊83贴合多层复合材料的表面对齐进行热压,进而增强复合材料的成型速度以及成型的均匀性能。

图5、图6和与7中还能看出,成型设备靠近收料辊20一端具有自动冲压装置90;

自动冲压装置90,具有上、下方向自动升降冲压的冲压部件91,以及位于冲压立柱91底部的支撑部件92,自动冲压装置对即将挤压成型的复合材料进行二次挤压,进一步提高多层材料之间的粘合力,也可以进一步值得的复合材料的厚度均匀性能,在具体实施过程中冲压部件91和支撑部件92可以为辊子或者柱状结构或者块状结构解决,冲压部件91由伺服控制装置控制其在竖直方向上下运动即可,具体的冲压力以能压紧穿过其中间的复合材料为准,冲压一次的压紧时间可以按照其加工的复合材料的材质以及厚度进行调整。

自动冲压装置90具有加热装置,其供给复合材料通过的通道内保持80℃-120℃,从而实现二次热力挤压,可以更好地保证复合材料制备的均匀性能在具体的实施过程中,复合材料通过的通道内的温度可以保持在80℃、85℃、90℃、95℃、100℃、105℃、110℃、120℃、130℃、140℃、150℃、160℃、180℃、185℃、190℃或者保持在这些温度之间的一个范围段均可,保持在85-95℃之间,或者保持在100-110℃,110-190℃也可以。

从图6和图7中看出,热压装置80和自动冲压装置90之间还设置有动力传动对辊100,并且动力传动对辊100中间位置形成热压贯通通道81,供给柔性传送带40和/或下柔性传送带50挤压以及贴合传输待成型的复合材料通过,用于增强复合材料的传送动力,以及增加传输速度,从而提高整个复合材料在传送过程中的挤压力,以适度增强其挤压贴合的效果。

图6和图7所示,动力传动对辊100和/或传送对辊30的顶部位置附近还设有上、下方向可调的上下方向调节对辊110,供给成型传送的复合材料张紧以及通过,用于增强复合材料的局部挤压以及贴合,进一步提高其整体挤压效果。

上下方向调节对辊110,为对辊,包括上调节辊111和下调节辊112;

并且上调节辊111和下调节辊112之间距离可调,进而实现该上下方向调节对辊处的上调节辊111和下调节辊112之间的间隙,以增大或者减小挤压成型通道位于该处的距离,最终调节该处的复合材料受到的压力大小,或者用于适应不同厚度的复合材料收卷前的挤压,提高复合材料成品的均匀性能。

图6和图7所示的多层复合材料成型设备,上料挤压对辊10的上料端还设置有粘合剂出料装置150;

粘合剂出料装置150向进入复合材料120的上原料层121和下原料层122之间添加粘合剂123,添加了粘合剂的复合材料进入到上料挤压对辊10之间的挤压成型通道140内,从而开始挤压成型,最后逐步形成复合材料的成品。

上料挤压对辊10、收料辊20、传送对辊30和粘合剂出料装置150均分别连接控制装置130,用于实现对整个复合材料成型设备的自动控制,以提高复合材料的挤压成型效率。

图8所示的多层复合材料成型设备的,其动力传动对辊100和上料挤压对辊10位置对换,并且动力传动对辊100位置的进料端设置粘合剂出料装置150粘合剂出料装置150向进入复合材料120的上原料层121和下原料层122之间添加粘合剂123,添加了粘合剂的复合材料进入到上料挤压对辊10之间的挤压成型通道140内,从而开始挤压成型,最后逐步形成复合材料的成品,如此布局可以和上述布局相互配合使用,或者按照空间布局需求布置各个设备位置,便于加工不同厚度要求的多层复合材料成品,使用更为灵活多变。该结构的设计,从图8还能看出来,可以将一条复合材料成形设备分成两条生产线同时进行,各个设备布置合理,更加节省空间。

本发明的实施例公布的是较佳的实施例,但并不局限于此,本领域的普通技术人员,极易根据上述实施例,领会本发明的精神,并做出不同的引申和变化,但只要不脱离本发明的精神,都在本发明的保护范围内。

- 基于柔性挤压的多层复合材料成型设备

- 基于柔性挤压的多层复合材料成型设备