一种提高铝单板表面成型质量的传送设备及喷涂工艺

文献发布时间:2023-06-19 13:46:35

技术领域

本申请涉及铝单板生产制造的领域,尤其是涉及一种提高铝单板表面成型质量的传送设备及喷涂工艺。

背景技术

铝单板是指经过铬化等处理后,再采用氟碳喷涂技术,加工形成的建筑装饰材料,铝单板具有重量轻、刚性好、强度高、耐腐蚀、不易沾污和便于施工安装等优良特性。

铝单板的生产和制造主要包括钣金加工过程和喷涂加工过程,钣金加工中,板材原料需经过裁切、折弯、雕刻、卷圆、冲孔、焊接、铆接等工序,最终铝单板将成型出所需要的形状和尺寸,而后进行喷涂加工。喷涂加工使铝单板表面形成氟碳涂层,氟碳涂层使铝单板材料具有较高的抗腐蚀性。喷涂加工之前需进行酸洗,去除铝单板表面的污渍和自然氧化层,再利用化学剂产生氧化膜,使金属表面产生防锈和恒久漆料粘附性,而后将氟碳涂料按工艺要求逐层喷涂至铝单板表面上,最后对铝单板进行特定时间及温度的烘烤固化处理。

喷涂加工中需要用到喷涂线,喷涂线为喷涂轨道,喷涂轨道上滑移有用于悬挂铝单板产品的吊具,铝单板上预开设有用于供吊具穿设悬挂的孔结构,吊具挂载着铝单板沿轨道行进,途径线上各处并分别进行不同的处理工序。由于铝单板在被悬挂的状态下平稳移动而姿态单一,若用于喷涂作业的喷枪的喷射角度和方向具有较大的局限性时,结构较为复杂的铝单板上易出现涂料无法到达的死角结构,需进行后期的人工补喷。

发明内容

为了改善上述问题,本申请提供一种提高铝单板表面成型质量的传送设备及喷涂工艺。

第一方面,本申请提供的一种提高铝单板表面成型质量的传送设备采用如下的技术方案:

一种提高铝单板表面成型质量的传送设备,包括运输轨道和吊装机构,所述吊装机构包括基础架和安装环,所述基础架与运输轨道滑移连接,所述安装环与基础架转动连接,所述安装环相对基础架的转动平面为竖直平面,所述安装环上设有吊具组件,所述吊具组件用于使铝单板于安装环内相对固定。

通过采用上述技术方案,安装环通过吊具组件带动铝单板一同转动,使铝单板在喷涂过程中的角度姿态得到调节,则铝单板相对喷涂设备的角度姿态便具有一定的多样性,减少了铝单板上出现涂料未触及的死角,提高喷涂时涂料于铝单板上的覆盖率。

优选的,所述吊具组件包括调节座筒和连接杆,所述调节座筒设有两个且分别位于安装环轴线的相对两侧,所述调节座筒与安装环转动连接,所述调节座筒相对安装环的转动平面与安装环相对基础架的转动平面相互垂直,所述连接杆的一端与调节座筒连接,所述连接杆上固定连接有挂钩。

通过采用上述技术方案,吊具组件通过挂钩对铝单板进行悬挂,两个连接杆于铝单板的相对两侧对铝单板进行反向拉扯从而使铝单板相对连接杆的姿态稳定;同时调节座筒相对安装环转动,进一步提高了铝单板在喷涂过程中角度调节方式的多样性。

优选的,所述连接杆的一端固定连接有螺纹柱,所述螺纹柱插入调节座筒内且二者螺纹连接,所述连接杆上的挂钩沿连接杆的长度方向设有多个。

通过采用上述技术方案,螺纹柱旋转时,其相对调节座筒于轴向上的位置也被改变,从而实现了两个连接杆的挂钩之间的距离的改变,以此可适应不同尺寸的铝单板的吊装。

优选的,还包括控制机构,所述控制机构包括传动柱,所述传动柱与基础架相对转动,且所述传动柱与调节座筒同轴,所述传动柱的侧壁上沿自身周向设置有传动锯齿,所述运输轨道上固定连接有传动齿条,所述传动齿条的长度方向与运输轨道的长度方向一致,所述传动齿条与传动锯齿啮合,所述控制机构还包括同步组件,所述同步组件用于使传动柱和调节座筒同步转动。

通过采用上述技术方案,基础架相对运输轨道的滑动趋势借助齿啮合的结构使得传动柱获得了转矩作用,进而使传动柱转动,且传动柱的转动趋势通过同步组件传向调节座筒。

优选的,所述同步组件包括同步杆,所述同步杆的截面为非圆形,所述同步杆同轴穿过传动柱且二者过渡配合,所述同步杆朝向调节座筒的一端的侧壁设有控制板,所述调节座筒背离铝单板的一端开设有供同步杆端部插入的控制环槽,所述控制环槽与调节座筒同轴,所述控制环槽的槽壁上固定连接有同步挡板,所述同步挡板与控制板的板面抵接。

通过采用上述技术方案,同步杆端部穿过安装环并插入控制环槽后,控制板便可对同步挡板进行抵接,由此可使同步杆和调节环槽的转动状态相互绑定,从而实现传动柱对调节座筒的转矩传递。

优选的,所述控制机构还包括换向组件,所述换向组件包括控制拉簧,所述控制拉簧同轴套设于同步杆上,所述控制拉簧的一端与传动柱固定连接,另一端与同步杆固定连接,所述同步杆朝向调节座筒的一端嵌设有抵接滚珠。

优选的,所述同步杆远离调节座筒的一端固定连接有换向板,所述运输轨道上设有换向楔块,所述的换向楔块的楔面与换向板朝向同步杆的一侧抵接。

通过采用上述技术方案,基础架移动的过程中,换向楔块将换向板和同步杆一同推动,使同步杆脱离对调节座筒的转动控制以及对安装环的止转限位,此时安装环便可相对基础架转动。

优选的,所述运输轨道上设有阻转垫条,当同步杆的端部脱离安装环时,所述阻转垫条与安装环的外侧壁贴合,所述安装环的外侧壁上固定连接有若干阻滑凸棱。

通过采用上述技术方案,由于阻转垫条对安装环的摩擦力的存在,在基础架移动的过程中,安装环将相对阻转垫条滚动,但由于基础架依然只是保持沿运输轨道的移动,故安装环便顺势相对基础架转动。

另一方面,本申请提供的一种提高铝单板表面成型质量的喷涂工艺采用如下技术方案:依次包括脱脂、无铬钝化、清洗、第一次烘干、喷涂、固化、第二次烘干,其中,第一次烘干、喷涂、固化、第二次烘干的过程中,铝单板通过上述传送设备实现吊装输送。

优选的,在所述第一次烘干和第二次烘干中,调节座筒相对安装环转动,转速为1~2r/s。

通过采用上述技术方案,烘干时铝单板随调节座筒同步转动,旋转的铝单板可更快具备干燥的表面。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过安装环、基础架和吊具组件的设置,在喷涂时,安装环通过吊具组件带动铝单板转动,铝单板上的各处结构由此变换了角度,从而使得铝单板的各处均具备受到较为直接的喷涂作用的机会,减少了铝单板上出现涂料未触及的死角,提高喷涂时涂料于铝单板上的覆盖率;

2.通过调节座筒、传动柱、传动齿条和同步组件的设置,基础架沿运输轨道的移动趋势带动传动柱转动,传动柱再通过同步组件带动调节座筒携铝单板一同转动,进一步提高了铝单板在喷涂过程中各处结构的角度多样性,从而进一步提高了铝单板被喷涂时的均匀程度;

3.通过调节座筒在烘干时转动的设置,烘干时铝单板随调节座筒同步转动,有利于铝单板更快地进入表面干燥状态。

附图说明

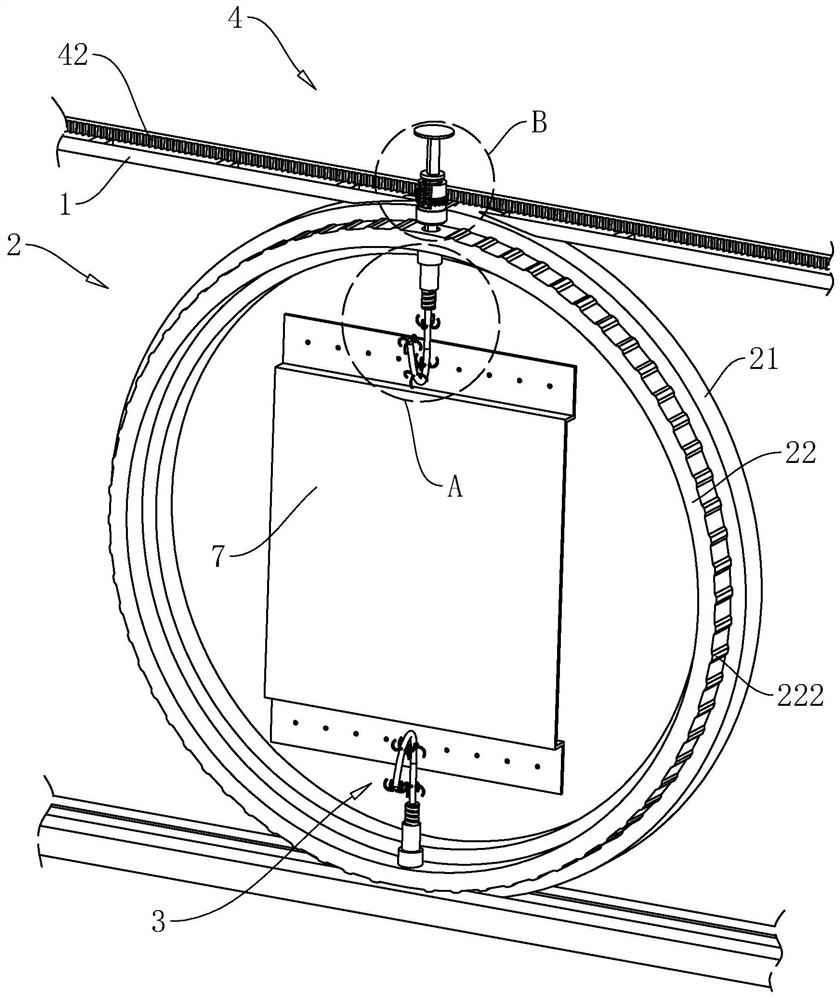

图1是本申请实施例中用于体现提高铝单板表面成型质量的传送设备的结构示意图。

图2是图1中A部的局部放大图。

图3是图1中B部的局部放大图。

图4是本申请实施例中用于体现同步组件的工作原理的示意图。

图5是本申请实施例中用于体现换向组件的工作原理的示意图。

图6是本申请实施例中用于体现提高铝单板表面成型质量的喷涂工艺的工序流程图。

图7是本申请实施例中用于体现第一烘干室和第二烘干室的内部结构示意图。

图8是图7中C部的局部放大图。

附图标记说明:1、运输轨道;11、烘干电机;12、烘干齿轮;2、吊装机构;21、基础架;22、安装环;221、让位孔;222、阻滑凸棱;3、吊具组件;31、调节座筒;311、控制环槽;312、同步挡板;32、连接杆;321、螺纹柱;33、挂钩;4、控制机构;41、传动柱;411、传动锯齿;42、传动齿条;5、同步组件;51、同步杆;511、容纳槽;52、控制板;521、让位弹簧;6、换向组件;61、控制拉簧;62、换向板;63、换向楔块;631、过渡带;64、抵接滚珠;65、阻转垫条;7、铝单板;8、第一烘干室。

具体实施方式

以下结合附图1-8对本申请作进一步详细说明。

本申请实施例公开一种提高铝单板表面成型质量的传送设备,如图1所示,包括运输轨道1和吊装机构2,运输轨道1贯穿整个喷涂生产线,其内置有动力系统,本实施例中动力系统采用电机和链条的组合(图中未示出),吊装机构2包括基础架21和安装环22,运输轨道1用于对基础架21提供行进的驱动和引导,动力系统的链条拉动基础架21。吊装机构2用于将待被喷涂的铝单板7挂载固定,并携带铝单板7进行各种旋转动作。

如图1和2所示,基础架21和安装环22具呈环状,且二者同轴转动连接;运输轨道1有两条,两条运输轨道1同时穿过基础架21,基础架21的轴线位于水平面内且与运输轨道1的长度方向垂直。吊装机构2还包括吊具组件3,吊具组件3用于将安装环22和铝单板7产品进行连接;吊具组件3包括调节座筒31和连接杆32,调节座筒31和连接杆32均有两个,两个调节座筒31分别转动连接于安装环22的内环一侧且相对安装环22的轴线对称布置,调节座筒31的轴线与安装环22的轴线共面且垂直。连接杆32由定型软管制成,其一端同轴焊接有螺纹柱321,螺纹柱321与调节座筒31同轴螺纹连接。

如图1和2所示,连接杆32的侧壁上沿自身长度方向固定连接有若干挂钩33,挂钩33沿连接杆32的长度方向设置有多个。铝单板7上预留的孔结构和两个连接杆32上的挂钩33选择性配合,而后将两个连接杆32上的螺纹柱321分别与调节座筒31相互拧紧,此时铝单板7便具有被连接杆32双向拉扯的趋势,以此实现了吊具组件3对铝单板7的悬挂固定的目的。同时,可视情况选择性地将连接杆32进行弯折,以减小连接杆32对喷涂过程造成的空间影响。

如图1和3所示,传送设备还包括控制机构4,控制机构4用于对安装环22的转动和调节座筒31的转动进行控制,控制机构4包括传动柱41、传动齿条42、同步组件5和换向组件6。基础架21的顶部焊接有安装着轴承的铁架,传动柱41通过此铁架与基础架21转动连接,但传动柱41的轴线始终与调节座筒31的轴线共面,即随着安装环22的转动,调节座筒31的轴线具有与传动柱41的轴线重合的机会。传动齿条42与运输轨道1固定连接且二者的长度方向平行,传动柱41的周面上一体成型有传动锯齿411,传动锯齿411与传动齿条42啮合,在基础架21沿运输轨道1行进的过程中,传动锯齿411也受到来自传动齿条42的抵接作用,传动柱41得以转动。

如图3和4所示,同步组件5用于使调节座筒31与传动柱41同步转动,同步组件5包括同步杆51,同步杆51的截面为正方形且其与传动柱41同轴过渡配合。同步杆51朝向安装环22的一端的侧壁上且位于四个棱边处均开设有容纳槽511,容纳槽511内固定有让位弹簧521,让位弹簧521的一端与容纳槽511的槽底固定连接,另一端固定连接有控制板52,控制板52的板面与同步杆51的长度方向平行。当让位弹簧521处于自然状态时,控制板52一半位于容纳槽511内,另一半位于容纳槽511外,且控制板52位于容纳槽511外的部分的轮廓为弧形。安装环22上开设有让位孔221,让位孔221与调节座筒31同轴,调节座筒31背离连接杆32的一端的端面上开设有控制环槽311,控制环槽311与让位孔221同轴;让位孔221的孔口轮廓均通过圆角过渡,且让位孔221的最小孔径与同步杆51截面的对角线长度尺寸一致相同,控制环槽311的径向尺寸大于让位孔221的孔径。控制环槽311的槽壁上固定连接有四个同步挡板312,四个同步挡板312于控制环槽311内均匀排布,且同步挡板312的板面与让位孔221的轴线平行。同步杆51的端部穿过让位孔221并同轴插入调节座筒31,此时控制板52的边缘与控制环槽311的槽壁抵接,当同步杆51转动时,控制板52的板面将与同步挡板312的板面抵接,由此,传动柱41通过同步杆51和控制板52实现了向调节座筒31的转矩传递。

如图3、4和5所示,换向组件6用于控制安装环22相对基础架21转动,其包括控制拉簧61、换向板62、换向楔块63和阻转垫条65,控制拉簧61同轴套设在同步杆51上,控制拉簧61的一端与传动柱41固定连接,同步杆51的侧壁上一体成型有轴肩结构,其用于使同步杆与控控制拉簧61的另一端固定连接,控制拉簧61始终对同步杆51施加朝向调节座筒31方向的拉力。换向板62固定连接于同步杆51远离调节座筒31的端部,同步杆51的另一端的端面上嵌设有抵接滚珠64,在控制板52位于控制环槽311内时,抵接滚珠64抵接于控制环槽311的槽底中心点;将同步杆51的端部从让位孔221内拉出时,传动柱41对安装环22和调节座筒31的止转限制便被解除。

如图4和5所示,换向楔块63和阻转垫条65于运输轨道1上定点设置,且传动齿条42于换向楔块63和阻转垫条65所在的位置处发生中断。换向楔块63与传动齿条42位于同一条运输轨道1的沿线上,换向楔块63并列设置有两个,换向楔块63的楔面朝向为斜向上,且两个换向楔块63之间形成有供同步杆51通过的空间,随着基础架21的移动,换向楔块63的楔面将与换向板62朝向同步杆51的一侧抵接;换向楔块63上绕设有过渡带631,过渡带631为皮带,在换向楔块63与换向板62抵接的过程中,过渡带631对二者形成缓冲保护。阻转垫条65固定于另一条运输轨道1上,且其长度方向与运输轨道1的长度方向一致,当换向板62被“推”至换向楔块63的楔面最高点时,同步杆51便被从让位孔221内拔出,同时安装环22与阻转垫条65表面开始接触,在摩擦力的作用下,安装环22将相对基础架21转动,而脱离了换向楔块63的换向板62和同步杆51也在控制拉簧61的作用下再次向安装环22移动,抵接滚珠64与安装环22的外壁抵接并相对滚动,以此减小同步杆51端部以及安装环22外表面的磨损。

如图4和5所示,为了进一步提高安装环22受摩擦而转动的机动性,安装环22的外环侧壁上一体成型有若干阻滑凸棱222,所有阻滑凸棱222于安装环22的外环壁上均匀阵列排布,用于增大其与阻转垫条65之间的摩擦力。当安装环22转动角度达到180°时,另一个让位孔221对准同步杆51,同步杆51将穿过让位孔221并插入另一个调节座筒31内,此时同步组件5对安装环22、吊具组件3以及铝单板7的运动状态限定关系便重新建立。在实际生产过程中,若需要安装环22进行连续转动,则在让位孔221即将到达同步杆51的位置处设置换向楔块63以阻止同步杆51插入让位孔221内,同时延长阻转垫条65的长度,即可使安装环22一次性转动更大的角度,理想状态下,安装环22的单次转动角度为N×180°(N为大于或等于1的自然数)。

本申请实施例一种提高铝单板7表面成型质量的传送设备的实施原理为:

基础架21沿运输轨道1移动,其携带着安装环22、吊具组件3和铝单板7行进,并以此通过各个工序进行喷涂加工;同时,控制机构4使得调节座筒31相对安装环22转动,或使得安装环22相对基础架21转动,由此铝单板7在行进的同时也进行着多方位的角度调整,其自身的各处结构的角度姿态不断变换,从而提高了喷涂过程中涂料于铝单板7各处的覆盖几率,减小铝单板7上出现未喷涂成功的死角数量。

本申请实施例还公开一种提高铝单板表面成型质量的喷涂工艺,如图6所示,铝单板7经钣金加工后,依次经过脱脂、无铬钝化、清洗、第一次烘干、喷涂、固化、第二次烘干,其中,铝单板7在清洗之后由人工操作挂设于吊具组件3上,而后运输轨道1内的动力系统启动,吊装机构2便携带铝单板7向后续的工序前进。相应的,喷涂生产线于清洗工序之后依次设置有第一烘干室8、喷涂室、固化室和第二烘干室,其中,阻转垫条65位于喷涂室内,从而使得安装环22于喷涂室内实现换向。

如图7和8所示,第一烘干室8的顶壁上安装有烘干电机11,烘干电机11的输出轴上同轴固定连接有烘干齿轮12;当基础架21行进至第一烘干室8内的对应位置时,烘干齿轮12将与传动柱41的传动锯齿411啮合,且此时基础架21停止移动,烘干电机11启动,使传动柱41获得1~2r/s的稳定转速,持续20~30s,铝单板7也随之旋转,由此使得铝单板7表面更加快速地进入干燥状态。第二烘干室内部结构与第一烘干室8内部结构相同,此处不再赘述,且

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。