一种采用无铁芯绕组的纺纱装置

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及纺纱领域,尤其涉及一种采用无铁芯绕组的纺纱装置。

背景技术

纺纱杯又称转杯,是纺纱纤维凝聚加捻的元件。纺纱杯形状呈空腔薄壁截头圆锥体,杯内斜面最大内径处构成凝聚槽。到达杯壁斜面的纤维,在杯壁很高表面速度产生离心力的作用下,沿内壁斜面平行排列滑向凝聚槽,叠合成环形凝聚须条;转杯带着凝聚须条及同其相连的径向纱臂一起高速回转,实现加捻和纺纱。

中国发明专利申请(公开号CN107304785B,公开日:20190507)公开了纺纱杯轴、用于主动磁支承的轴承装置和纺纱杯驱动装置,纺纱杯驱动装置包括这种轴承装置和这种纺纱杯轴的。轴承装置包括至少一个可借助电子控制系统被影响的用于纺纱杯轴的径向主动磁轴承。轴承装置的特点是,轴承装置具有可借助这个或另一个电子控制系统被影响的用于纺纱杯轴的轴向主动磁轴承。

现有技术存在以下不足:传统的纺纱装置中的电机定子采用线圈缠绕在硅钢片的凹槽内的形式;而此种方式中硅钢片需要占用较大的空间,增加了整个纺纱装置的体积,也增加了硅钢片以及较大体积的装置所需要的成本。

发明内容

本发明的目的是:针对上述问题,提出通过设置不需要硅钢片的无铁芯绕组驱动永磁体的方式驱动纺纱杯转动,减少整个装置的体积,降低装置成本的一种采用无铁芯绕组的纺纱装置。

为了实现上述的目的,本发明采用了以下的技术方案:

一种采用无铁芯绕组的纺纱装置,该装置包括机壳、前轴承座、后轴承座、无铁芯绕组、电机轴、轴承和纺纱杯;前轴承座和后轴承座分别固定在机壳两端,多个轴承分别位于前轴承座、后轴承座内并且套设在电机轴外壁,电机轴一端与纺纱杯固定连接;前轴承座和后轴承座都设置有多个散热挂线筋,散热挂线筋设置有挂线勾,前轴承座和后轴承座的挂线勾都为向外侧弯曲的弯钩状;无铁芯绕组为线圈自身按照星形方式缠绕,并且无铁芯绕组两端分别固定勾连在前轴承座和后轴承座的挂线勾内;电机轴固定设置有永磁体,永磁体与无铁芯绕组的驱动磁路位置相对应。

作为优选,前轴承座的多个散热挂线筋和后轴承座的多个散热挂线筋都沿着圆周形状分布。

作为优选,后轴承座设置有轴向贯穿并且与外部相连通的出线口,出线口用于无铁芯绕组的线圈接头延伸至后轴承座外部。

作为优选,前轴承座通过其外壁与机壳内孔过盈配合固定至机壳一端,后轴承座通过其外壁与机壳内孔过盈配合固定至机壳另一端。

作为优选,轴承为角接触推力轴承。

作为优选,位于前轴承座的角接触推力轴承和位于后轴承座的角接触推力轴承为面对面安装。

作为优选,电机轴设置有第一台阶面,前轴承座设置有第二台阶面;第一台阶面与位于前轴承座的轴承内圈内侧端面相贴合,第二台阶面与位于前轴承座的轴承外圈外侧端面相贴合。

作为优选,电机轴还设置有第三台阶面,后轴承座设置有第四台阶面和波形弹簧;第三台阶面与位于后轴承座的轴承内圈内侧端面相贴合,波形弹簧两端分别与位于后轴承座的轴承外圈外侧端面和第四台阶面相贴合。

作为优选,电机轴设置有轴向的第一通道、分别位于电机轴两端的第二通道和第三通道,机壳设置有分别位于机壳两端的第一出风口和第二出风口;第二通道和第三通道的一端都与第一通道相连通,第二通道和第三通道的另一端都径向贯穿电机轴,第一出风口和第二出风口都在径向贯穿机壳;第一通道、第二通道和第一出风口相连通形成第一散热通道,第一通道、第三通道和第二出风口相连通形成第二散热通道。

作为优选,多个第一出风口沿着圆周形状分布,多个第二出风口沿着圆周形状分布。

本发明采用上述技术方案的一种采用无铁芯绕组的纺纱装置的优点是:

工作时,无铁芯绕组通电驱动永磁体转动进而带动电机轴转动,电机轴进而带动纺纱杯转动完成工作过程。而此种方式中,无铁芯绕组为线圈自身按照星形方式缠绕并且固定在散热挂线筋上,不需要通过硅钢片缠绕;从而避免了因采用较大体积的硅钢片需要占用较大的空间的情况,进而减小了整个纺纱装置的体积,也降低了整个装置所需要的成本。

附图说明

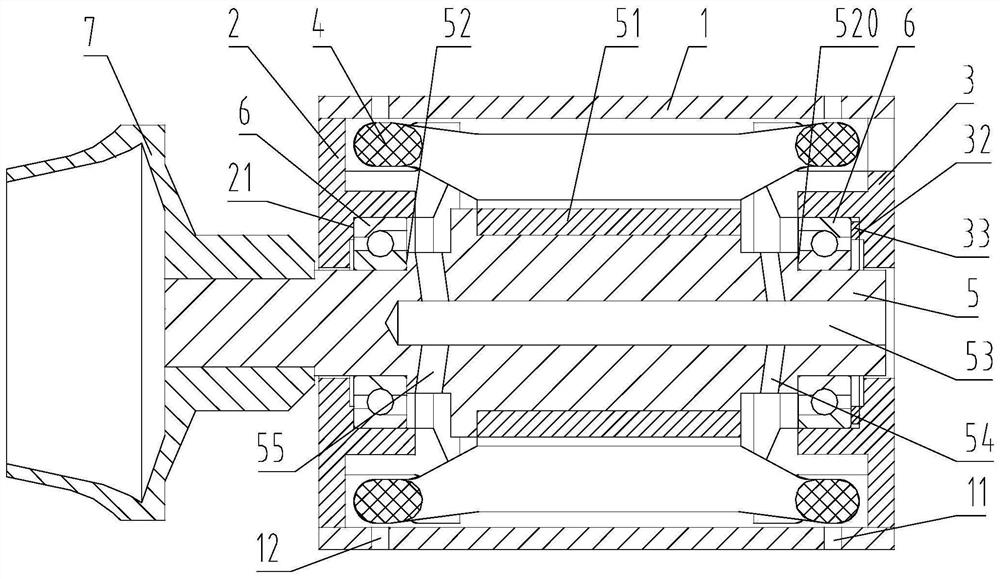

图1为本发明的结构示意图。

图2、图3为前轴承座的结构示意图。

图4-6为后轴承座的结构示意图。

图7为电机轴的结构示意图。

图8、图9为机壳的结构示意图。

图10为无铁芯绕组和永磁体的结构示意图。

图11为无铁芯绕组和永磁体形成磁场的结构示意图。

图12为第一散热通道和第二散热通道的结构示意图。

具体实施方式

下面结合附图对本发明的具体实施方式进行详细的说明。

实施例1

如图1-6所示的一种采用无铁芯绕组的纺纱装置,该装置包括机壳1、前轴承座2、后轴承座3、无铁芯绕组4、电机轴5、轴承6和纺纱杯7;前轴承座2和后轴承座3分别固定在机壳1两端,多个轴承6分别位于前轴承座2、后轴承座3内并且套设在电机轴5外壁,电机轴5一端与纺纱杯7固定连接;前轴承座2和后轴承座3都设置有多个散热挂线筋8,散热挂线筋8设置有挂线勾81,前轴承座2和后轴承座3的挂线勾81都为向外侧弯曲的弯钩状;无铁芯绕组4为线圈自身按照星形方式缠绕,并且无铁芯绕组4两端分别固定勾连在前轴承座2和后轴承座3的挂线勾81内;电机轴5固定设置有永磁体51,永磁体51与无铁芯绕组4的驱动磁路位置相对应。工作时,无铁芯绕组4通电驱动永磁体51转动进而带动电机轴5转动,电机轴5进而带动纺纱杯7转动完成工作过程。而此种方式中,无铁芯绕组4为线圈自身按照星形方式缠绕并且固定在散热挂线筋8上,不需要通过硅钢片缠绕;从而避免了因采用较大体积的硅钢片需要占用较大的空间的情况,进而减小了整个纺纱装置的体积,也降低了整个装置所需要的成本。

前轴承座2的多个散热挂线筋8和后轴承座3的多个散热挂线筋8都沿着圆周形状分布。

后轴承座3设置有轴向贯穿并且与外部相连通的出线口31,出线口31用于无铁芯绕组4的线圈接头延伸至后轴承座3外部。

前轴承座2通过其外壁与机壳1内孔过盈配合固定至机壳1一端,后轴承座3通过其外壁与机壳1内孔过盈配合固定至机壳1另一端。此种方式通过过盈配合将前轴承座2和后轴承座3安装固定至机壳1,从而使整个电机无一粒螺钉,省去了装配螺钉的时间,简化了装配过程。

轴承6为角接触推力轴承。位于前轴承座2的角接触推力轴承和位于后轴承座3的角接触推力轴承为面对面安装。

电机轴5设置有第一台阶面52,前轴承座2设置有第二台阶面21;第一台阶面52与位于前轴承座2的轴承6内圈内侧端面相贴合,第二台阶面21与位于前轴承座2的轴承6外圈外侧端面相贴合从而实现位于前轴承座2的轴承6的定位。

电机轴5还设置有第三台阶面520,后轴承座3设置有第四台阶面32和波形弹簧33;第三台阶面520与位于后轴承座3的轴承6内圈内侧端面相贴合,波形弹簧33两端分别与位于后轴承座3的轴承6外圈外侧端面和第四台阶面32相贴合从而实现位于后轴承座3的轴承6的定位。

电机轴5设置有轴向的第一通道53、分别位于电机轴5两端的第二通道54和第三通道55,机壳1设置有分别位于机壳1两端的第一出风口11和第二出风口12;第二通道54和第三通道55的一端都与第一通道53相连通,第二通道54和第三通道55的另一端都径向贯穿电机轴5,第一出风口11和第二出风口12都在径向贯穿机壳1;第一通道53、第二通道54和第一出风口11相连通形成第一散热通道,第一通道53、第三通道55和第二出风口12相连通形成第二散热通道。多个第一出风口11沿着圆周形状分布,多个第二出风口12沿着圆周形状分布。