一种Al-Ta中间合金的低温铸造制备方法及其应用

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及金属材料技术领域,具体涉及一种Al-Ta中间合金的低温铸造制备方法及其应用。

背景技术

铝合金具有高的比强度、比刚度、断裂韧性和疲劳强度等特点,同时具有良好的铸造性能和高的耐腐蚀性能。其中铝硅铸造合金具有流动性好、铸件致密、不易产生铸造裂纹等特点,是铸造铝合金中最重要、品种最多的一个系列,在航空、航天、汽车、机械、化工等行业领域得到了非常广泛的应用。

通常,铝硅铸造合金的铸态组织中,α-Al枝晶粗大,共晶硅以针片状分布于枝晶间,严重降低了铝硅合金的力学性能和切削加工性能。因此,人们通过对铝硅合金进行变质处理以提高其力学性能,扩大其工业应用范围。细化组织是提高材料强度和塑性的重要手段之一,是改善铸造铝合金质量的重要途径。细化铸造组织的方法有很多,其中添加变质剂因为不需要昂贵的设备和复杂的操作,并且具有优异的效果而被广泛采用。因此,研制经济、高效、环保的变质剂具有重要的理论意义和巨大的经济价值。

鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

发明内容

本发明的目的在于解决铝硅铸造合金的铸态组织中,α-Al枝晶粗大,共晶硅以针片状分布于枝晶间,严重降低了铝硅合金的力学性能和切削加工性能的问题,提供了一种Al-Ta中间合金的低温铸造制备方法及其应用。

为了实现上述目的,本发明公开了一种铸造铝合金用Al-Ta中间合金,包括2%~20%的钽,其余为铝。

所述中间合金的物相包括α-Al、TaAl

所述TaAl

所述TaAl

本发明还公开了上述铸造铝合金用Al-Ta中间合金的制备方法,包括以下步骤:

S1:选择纯铝和纯钽作为原料;

S2:将纯铝块和纯钽粒等原料进行干燥处理,熔炼前在所有需要接触铝液的工具上涂上涂料并干燥处理,将石墨坩埚内壁涂上涂料放入电阻炉中干燥预热;

S3:将纯铝块加热到650℃~750℃保温,将干燥好的纯钽粒加入铝液中,并搅拌使钽粒均匀分布,将熔体温度调节至700℃~800℃保温,保温期间对Al-Ta合金熔体进行搅拌,每相邻两次搅拌的间隔时间不超过15min;;

S4:保温60~120min后,捞净Al-Ta合金熔体中的浮渣后,将Al-Ta合金熔体浇注于铸铁模具中,凝固后脱模得到Al-Ta合金,作为铸造铝硅合金用Al-Ta中间合金。

所述步骤S1中纯钽粒的直径为0.1~5mm。

所述步骤S4中在保温60~120min的Al-Ta合金的熔炼过程内,每间隔不超过15min对Al-Ta合金熔体进行一次搅拌,得到成分均匀的Al-Ta合金熔体。

本发明还公开了上述铸造铝合金用Al-Ta中间合金在铝硅合金细化中的应用。

与现有技术比较本发明的有益效果在于:

1、本发明制备的Al-Ta中间合金,选用纯钽粒作为钽的原料,这是由于钽以粉末的形式添加容易在高温下氧化,从而污染熔体,因此选用纯钽粒来添加钽,有助于提高钽的利用率和应用效果;

2、本发明制备的Al-Ta中间合金对铝硅合金细化效果明显,对α-Al和共晶硅同时有细化效果,对铝硅合金力学性能的改善效果明显。并且熔体均匀,可以获得纳米级或微米级的TaAl

3、本发明制备的Al-Ta中间合金,在熔炼时温度较低,工艺稳定,所需制备方法简单,操作方便,应用前景好。

附图说明

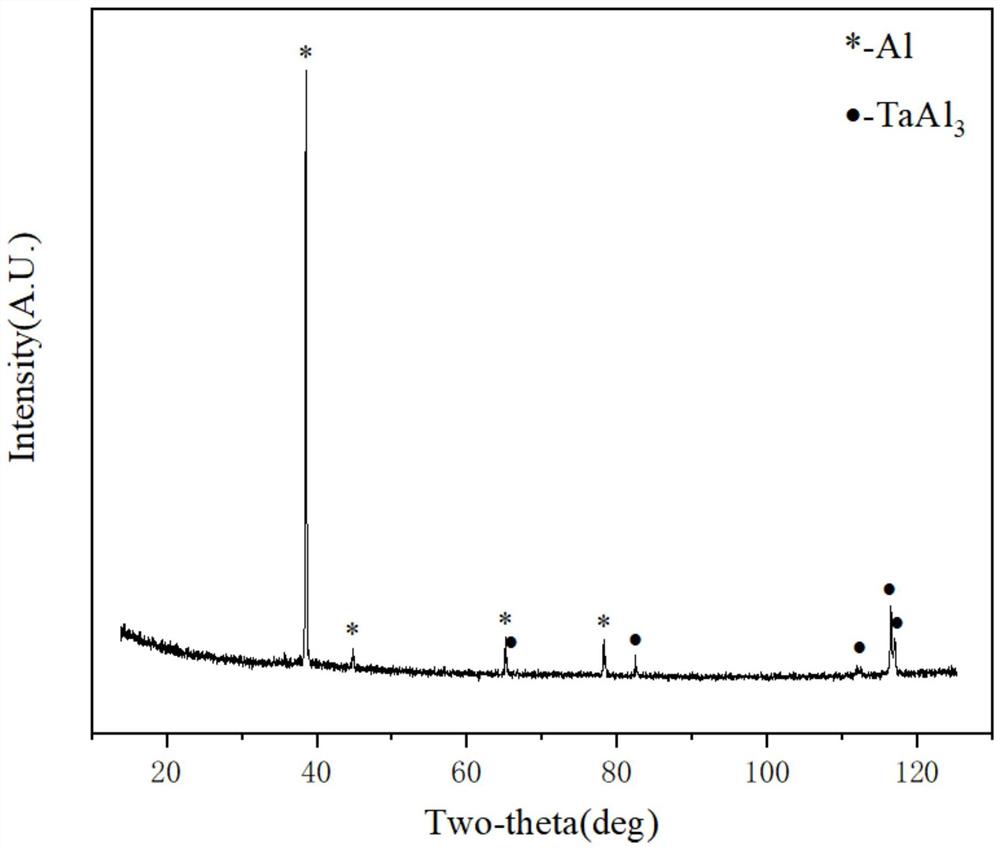

图1为本发明实施例1制备的Al-5Ta中间合金的XRD图谱;

图2为本发明实施例1制备的Al-5Ta中间合金的SEM图;

图3为实施例4制备的加入Al-Ta中间合金后Al-7Si合金的金相照片;

图4为实施例5制备的加入Al-Ta中间合金后Al-7Si合金的金相照片;

图5为实施例6制备的加入Al-Ta中间合金后Al-7Si合金的金相照片;

图6为对比例未添加Al-Ta中间合金的Al-7Si合金的金相照片。

图7为Al-Ta中间合金对Al-7Si合金细化变质效果图;(a)未添加Al-Ta中间合金的Al-7Si合金;(b)实施例2制备的加入Al-Ta中间合金的Al-7Si合金;(c)实施例3制备的加入Al-Ta中间合金的Al-7Si合金;(d)实施例4制备的加入Al-Ta中间合金的Al-7Si合金。

具体实施方式

以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

实施例1

制备Al-5Ta中间合金,由以下重量百分比含量的元素组成:Ta:5%,余量为Al。

制备方法按照以下步骤进行:

(1)按元素组成选用纯度大于99.95%的纯铝锭、纯度大于99.95%的纯钽粒(钽粒的直径为0.1~5mm之间)作为原料,并将原料放入真空干燥箱内进行干燥;

(2)将所有接触铝液的工具涂上涂料,进行干燥处理,石墨坩埚放入井式电阻炉中干燥;

(3)先采用井式坩埚电阻炉将铝锭在650℃~750℃下进行熔化,将干燥好的纯钽粒压入铝液中,并搅拌使钽粒均匀分布,再将熔体温度调节至700℃~800℃保温;

(4)保温60~120min,期间每间隔不超过15min对Al-Ta合金熔体进行一次搅拌,以得到成分均匀的Al-Ta合金熔体;

(5)然后在捞净Al-Ta合金熔体中的浮渣后,将Al-Ta合金熔体浇注到铸铁模具中,凝固后脱模得到Al-5Ta中间合金。

图1为所得Al-5Ta中间合金的XRD图,从图中可以看出所制备的Al-5Ta中间合金物相组成为α-Al、TaAl

实施例2

制备Al-12Ta中间合金,由以下重量百分比含量的元素组成:Ta:12%,余量为Al。未特别说明的制备步骤与实施例1相同,不同之处在于:

在所述步骤(3)中,将纯钽粒按照Ta重量百分比12wt.%压入熔体。

实施例3

制备Al-2Ta中间合金,由以下重量百分比含量的元素组成:Ta:2%,余量为Al。未特别说明的制备步骤与实施例1相同,不同之处在于:

在所述步骤(3)中,将纯钽粒按照Ta重量百分比2wt.%压入熔体。

实施例4

为证明本发明制备的Al-Ta中间合金的细化效果,制备了Al-7Si-0.1Ta合金,由以下重量百分比含量的元素组成:Si:7%,Ta:0.1%,余量为Al。

制备方法按以下步骤进行:

(1)按元素组成选用纯度大于99.95%的纯铝锭、Al-Ta中间合金、纯度大于99.95%的纯硅(硅块的直径为1mm~30mm)作为原料,并将原料放入真空干燥箱内进行干燥;

(2)将所有接触铝液的工具涂上涂料,并进行干燥处理,石墨坩埚放入井式电阻炉中干燥;

(3)先采用井式坩埚电阻炉将铝锭在650℃~750℃下进行熔化,将碎硅块压入铝液中,并搅拌使硅块在铝液中均匀分布,然后在660℃~750℃保温;

(4)保温20min后硅块完全熔化,搅拌后再静置保温5min,使熔体更加均匀;

(5)加入Al-Ta中间合金,搅拌后保温。

(6)保温5min后Al-Ta中间合金完全熔化,加入精炼剂并搅拌,搅拌后静置保温5min;

(7)加入扒渣剂并搅拌,保温5min后扒渣,扒渣后静置保温5min;

(8)将熔体浇注到铸铁模具中,得到铸锭。

图3为所得Al-7Si-0.1Ta合金的金相照片,由图片可以看出Al-Ta中间合金的细化效果。

实施例5

为证明本发明制备的Al-Ta中间合金的细化效果,制备了Al-7Si-0.5Ta合金,由以下重量百分比含量的元素组成:Si:7%,Ta:0.5%,余量为Al。未特别说明的制备步骤与实施例4相同,不同之处在于:

在所述步骤(5)中,Al-Ta中间合金按照Ta重量百分比0.5wt.%压入熔体。

图4为所得Al-7Si-0.5Ta合金的金相照片,由图片可以看出Al-Ta中间合金的细化效果。

实施例6

为证明本发明实施例1制备的Al-Ta中间合金的细化效果,制备了Al-7Si-1Ta合金,由以下重量百分比含量的元素组成:Si:7%,Ta:1%,余量为Al。未特别说明的制备步骤与实施例4相同,不同之处在于:

在所述步骤(5)中,Al-Ta中间合金按照Ta重量百分比1wt.%压入熔体。

图5为所得Al-7Si-1Ta合金的金相照片,由图片可以看出Al-Ta中间合金的细化效果。

对比例

为证明本发明制备的Al-Ta中间合金的细化效果,制备了未添加Al-Ta中间合金的Al-7Si合金作为对比,由以下重量百分比含量的元素组成:Si:7%,余量为Al。未特别说明的制备步骤与实施例3相同,不同之处在于:

在所述步骤(5)中,不添加Al-Ta中间合金。

图6为所得Al-7Si合金的金相照片,由图片可以看出,未添加Al-Ta中间合金的Al-7Si合金,α-Al和共晶硅的晶粒尺寸均大于加入Al-Ta中间合金的Al-7Si合金。

图7为Al-Ta中间合金对Al-7Si合金细化变质效果图,由图片可以看出,细化效果显著。加入Al-Ta中间合金后,Al-7Si合金晶粒组织变得更细、更加均匀。

综合上述实施例可知,本发明公开了一种铸造铝合金用Al-Ta中间合金及其制备方法和应用。该合金由以下质量百分比的组分组成:2~20wt.%的Ta,余量为Al。Al-Ta中间合金的物相包括α-Al、TaAl

以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

- 一种Al-Ta中间合金的低温铸造制备方法及其应用

- 一种铸造添加用镁铝铍中间合金的制备方法