一种铝灰渣协同垃圾焚烧飞灰制备铝酸钙的方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明公开了一种铝灰渣协同垃圾焚烧飞灰制备铝酸钙的方法,属于危险固废处置和利用领域。

背景技术

铝灰渣是铝电解、加工和再生过程中产生的危险固体废弃物(HW48),分为原生铝灰渣和二次铝灰渣。据国家统计局官网,2020年我国电解铝产量为3708万吨,结合铝加工和再生过程铝灰渣产生量预估产生的铝灰渣(铝灰渣中Al

铝灰渣富集了氟化物、氰化物、碳化铝和氮化铝等有毒有害物质,飞灰含有Cr、Zn、Pb以及剧毒二噁英,如处置不当,会造成严重的环境污染。因此铝灰渣、垃圾焚烧飞灰的无害化处置及资源化利用已成为阻碍经济社会绿色发展的瓶颈问题。

中国发明专利(CN 112794353 A)公开了一种铝灰渣资源化利用制备聚合氯化铝的方法及装置,其通过水洗、烘干得到二次铝灰渣,之后加入废盐酸得到氯化铝溶液经过熟化过滤离心后获得聚合氯化铝,但耗水量大且产生大量废酸。

中国发明专利(CN 108275708 B)公开了一种二次铝灰资源利用方法,将二次铝灰磨粉后在高压条件下与水蒸气对冲,回收氮气和氟化氢,并通过抽滤、蒸发结晶等工艺回收氯盐,过滤后的固相经1300-1500℃焙烧回收氟化物,再加入碱熔剂在800-1100℃进行除杂熔炼,之后还需加入液体进行固液分离,最后对浸出液在大于1000℃进行煅烧得到氧化铝,可见该方法需要多次高温煅烧能耗高且氨气没有得到吸收,易对空气造成污染。

中国发明专利(申请号201910629363.4)公开了一种低温熔融无害化处理垃圾焚烧飞灰和底灰的方法,将垃圾焚烧底灰经过磁选和筛分分级处理,对不同粒径的底灰分别做水洗、重选和磨矿预处理后,与水洗后的飞灰一起造粒,所得粒料经过干燥处理和熔融处理后,可为有色冶金提供部分生产原料,该方法制备的粒料熔融温度低,实现了飞灰与底灰的协同处置,但会产生大量废水污染环境。

中国发明专利(申请号202011557600.X)公开了一种垃圾焚烧飞灰无害化资源化处理改良方法,通过氯化物挥发法将垃圾焚烧飞灰在热处理炉中用聚氯乙烯作为氯化剂去除重金属。飞灰和聚氯乙烯在900℃保温2h,可去除100%Pb和Zn以及50%Cu和Mn,之后在气体洗涤设备中利用水溶液浓缩金属氯化物,酸性气体则从气流中除去,该方法主要针对垃圾焚烧飞灰中的重金属回收,其回收率较高,但以氯化物与飞灰协同处置会造成二噁英的从头反应和再次合成,环境污染严重,同时能耗较高。

中国发明专利(申请号:202011500145.X)公开了一种高镁铝灰渣熔制铝酸钙炼钢脱硫剂的方法,其在pH为12~13.5条件下对高镁铝灰渣进行湿式球磨,对氮化铝和碳化铝进行水解,并对可溶性盐进行脱除,之后与钢渣及消石灰进行配料后进行干磨,最终在1350~1400℃焙烧后得到铝酸钙;中国发明专利(申请号:202011500017.5)一种高镁铝灰渣与粉煤灰协同处理制备铝酸钙的方法,工艺与一种高镁铝灰渣熔制铝酸钙炼钢脱硫剂的方法相似,均采用湿式球磨后焙烧的方法,两项发明专利虽然与本发明产品类似,但湿式球磨本质仍然为利用碱性溶液与AlN反应,此过程中也会产生废水,且球磨能耗高,碱性环境下会引入碱性氧化物,降低铝酸钙相对含量。

综上,现有铝灰渣和飞灰的无害化处置和资源化利用均存在高成本、低利用率、环境负担重等问题,亟需研发绿色高效协同利用铝灰渣和飞灰的方法。

发明内容

本发明目的在于充分利用铝灰渣及飞灰的成分特征以及解毒机制,提供一种铝灰渣协同垃圾焚烧飞灰制备铝酸钙的方法,以富含氧化铝的铝灰渣中作为铝酸钙的铝源,以存在大量CaO的飞灰作为铝酸钙的钙源,利用热处理的热量促使二噁英降解,降低毒性当量,同时氯盐挥发,实现铝灰渣和飞灰的无害化和资源化。

本发明是通过以下技术方案实现的:

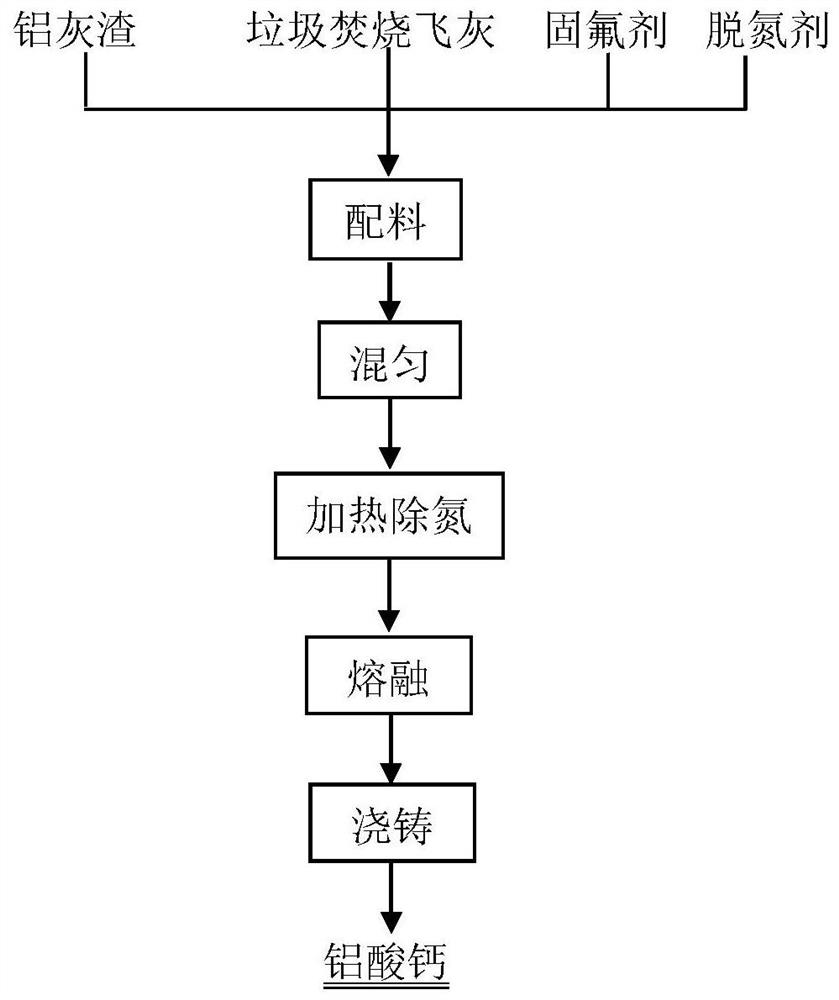

一种铝灰渣协同垃圾焚烧飞灰制备铝酸钙的方法,将铝灰渣、垃圾焚烧飞灰、固氟剂以及脱氮剂配料、混匀,在热处理炉内加热除氮、熔融、熔体浇铸得到铝酸钙;所述铝灰渣包含原生铝灰渣以及二次铝灰渣,为制备铝酸钙提供铝源,垃圾焚烧飞灰提供钙源,固氟剂实现混合料中F元素的稳定固化,脱氮剂增加AlN与空气接触几率,所述热处理炉为电弧炉、中频炉、电阻炉、等离子体炉、燃气炉中的任意一种;

进一步地,原料配比为铝灰渣45~50wt.%,垃圾焚烧飞灰40~50wt.%,脱氮剂5~15wt.%,固氟剂为铝灰渣与垃圾焚烧飞灰总重量的10~40%。

进一步地,所述固氟剂为生石灰、碳酸钙、氢氧化钙的一种或一种以上。

进一步地,所述脱氮剂为碳酸钠、氢氧化钠、硼砂的一种或一种以上。

进一步地,所述具体方法包括:

(1)配料:将铝灰渣、垃圾焚烧飞灰、固氟剂以及脱氮剂按一定比例配料并混匀;

(2)加热除氮:将混合料倒入热处理炉内,利用高温以及脱氮剂将铝灰渣中的AlN转化为Al

(3)熔融:升高热处理炉温度,保温一段时间后得到熔体,浇铸后得到铝酸钙。

进一步地,所述加热除氮温度为1000~1300℃保温10~60min。

进一步地,所述熔融温度为1400~1600℃保温20~120min。

本发明的原理如下:

(1)铝灰渣中AlN在温度高于800℃时与氧气和结合水反应吉布斯自由能小于0,会进行氧化反应产生N

2AlN+3H

4AlN+3O

(2)铝灰渣含有部分F元素,在高温熔融阶段会与飞灰中CaO以及固氟剂结合,稳定在铝氧四面体内部。

(3)二噁英在800℃以上可以有效分解,高温产生的热量可打断二噁英苯环,使二噁英分解为CO

C

(4)铝酸钙生成原理:当温度大于1300℃,二次铝灰渣中的Al

12CaO+7Al

本发明的有益技术效果:

(1)本发明所述方法采用铝灰渣中Al

(2)本发明所述方法将铝灰渣中AlN高效转变为Al

(3)本发明所述方法将飞灰在高温下转变为铝酸钙,可实现飞灰的高效减容,较传统填埋以及水泥固化处置法节约了大量土地,且飞灰被转变为有价值产品;

(4)本发明具有工艺简单、成本低、无污染、适用性广的优点,易于工业化。

附图说明

图1为本发明实施例中一种铝灰渣协同垃圾焚烧飞灰制备铝酸钙的方法流程示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细描述。应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。

相反,本发明涵盖任何由权利要求定义的在本发明的精髓和范围上做的替代、修改、等效方法以及方案。进一步,为了使公众对本发明有更好的了解,在下文对本发明的细节描述中,详尽描述了一些特定的细节部分。对本领域技术人员来说没有这些细节部分的描述也可以完全理解本发明。

实施例1

将45wt.%铝灰渣,45wt.%飞灰,15wt.%碳酸钠以及20%CaO(铝灰渣与垃圾焚烧飞灰重量比)进行混料后加入到中频炉内,将温度升至1200℃保温10分钟,之后加热至1500℃保温30分钟,将中频炉内熔体倒出浇铸后得到铝酸钙。

实施例2

将45wt.%铝灰渣,45wt.%飞灰,10wt.%氢氧化钠以及25%CaCO

实施例3

将47wt.%铝灰渣,43wt.%飞灰,5wt.%氢氧化钠,5wt.%碳酸钠以及20%CaO,4%CaCO

实施例4

将46wt.%铝灰渣,43wt.%飞灰,11wt.%碳酸钠以及10%CaO(铝灰渣与垃圾焚烧飞灰重量比)进行混料后加入到等离子体炉内,将温度升至1300℃保温30分钟,之后加热至1600℃保温25分钟,将等离子体炉内熔体倒出浇铸后得到铝酸钙。

实施例5

将48wt.%铝灰渣,44wt.%飞灰,8wt.%硼砂以及13%Ca(OH)

实施例6

将47wt.%铝灰渣,44wt.%飞灰,9wt.%碳酸钠以及12%CaO(铝灰渣与垃圾焚烧飞灰重量比)进行混料后加入到燃气炉内,将温度升至1170℃保温45分钟,之后加热至1420℃保温80分钟,将燃气炉内熔体倒出浇铸后得到铝酸钙。

实施例7

将46wt.%铝灰渣,48wt.%飞灰,3wt.%硼砂,3wt.%氢氧化钠以及11%CaO(铝灰渣与垃圾焚烧飞灰重量比)进行混料后加入到燃气炉内,将温度升至1160℃保温48分钟,之后加热至1440℃保温105分钟,将燃气炉内熔体倒出浇铸后得到铝酸钙。

实施例8

将46wt.%铝灰渣,46wt.%飞灰,2wt.%碳酸钠,3wt.%硼砂,3wt.%氢氧化钠以及11%CaO(铝灰渣与垃圾焚烧飞灰重量比)进行混料后加入到中频炉内,将温度升至1160℃保温48分钟,之后加热至1440℃保温105分钟,将中频炉内熔体倒出浇铸后得到铝酸钙。

实施例9

将48wt.%铝灰渣,47wt.%飞灰,5wt.%碳酸钠以及10%CaO,2%Ca(OH)

实施例10

将49wt.%铝灰渣,40wt.%飞灰,5wt.%碳酸钠,6wt.%硼砂以及20%CaO,5%CaCO

实施例11

将50wt.%铝灰渣,42wt.%飞灰,8wt.%碳酸钠以及30%CaO(铝灰渣与垃圾焚烧飞灰重量比)进行混料后加入到中频炉内,将温度升至1050℃保温40分钟,之后加热至1460℃保温100分钟,将中频炉内熔体倒出浇铸后得到铝酸钙。

实施例12

将50wt.%铝灰渣,41wt.%飞灰,9wt.%碳酸钠以及30%CaO,10%CaCO

实施例13

将49wt.%铝灰渣,46wt.%飞灰,5wt.%碳酸钠以及15%CaO(铝灰渣与垃圾焚烧飞灰重量比)进行混料后加入到中频炉内,将温度升至1150℃保温20分钟,之后加热至1540℃保温40分钟,将中频炉内熔体倒出浇铸后得到铝酸钙。

实施例14

将50wt.%铝灰渣,41wt.%飞灰,9wt.%碳酸钠以及35%CaCO

实施例15

将50wt.%铝灰渣,42wt.%飞灰,8wt.%碳酸钠以及30%CaCO

实施例16

将45wt.%铝灰渣,50wt.%飞灰,5wt.%碳酸钠以及20%CaO,10%CaCO

实施例17

将45wt.%铝灰渣,46wt.%飞灰,9wt.%碳酸钠以及20%CaO,14%Ca(OH)

实施例18

将46wt.%铝灰渣,44wt.%飞灰,10wt.%碳酸钠以及19%CaO,14%Ca(OH)

实施例19

将49wt.%铝灰渣,45wt.%飞灰,6wt.%碳酸钠以及20%CaO,20%Ca(OH)

实施例20

将47wt.%铝灰渣,47wt.%飞灰,6wt.%碳酸钠以及15%CaO,20%Ca(OH)

本文虽然给出了本发明的几个实施例,但是本领域的技术人员应当理解,在不脱离本发明精神的情况下,可以对本文的实施例进行改变。上述实施例只是示例性的,不应以本文的实施例作为本发明权利范围的限定。