一种自动收料机

文献发布时间:2023-06-19 13:48:08

技术领域

本发明属于机械设备技术领域,尤其涉及一种可实现端子连续自动收料的自动收料机。

背景技术

在金属端子冲压及电镀领域,通常会采用收料机实现端子连续收料。目前多数收料机只能采用顺时针或逆时针一种收料方向、且需人工辅助生产;另外,料带输送过程易出现跳带故障、对软料带的收料稳定性较差;更无法实现电镀后带接头料带的收料;功能单一,自动化程度不高,工作不稳定,给生产过程和设备维护带来极大不便。

发明内容

旨在克服上述现有技术中存在的至少之一处不足,本发明提供了一种自动收料机,其自动化程度高,可进行顺逆双向收料,还可防止料带输送过程中出现跳带现象,提高了收料的稳定性。

为解决上述现有技术中存在的问题,本发明实施例提供了一种自动收料机,包括:

机架;

沿料带输送方向由上游到下游依次设置在所述机架上的升降移位机构和多盘卧式收料装置;所述多盘卧式收料装置包括多个竖向间隔排布且沿料带输送方向滑动安装在所述机架上的自驱动收料单元;

安装在所述升降移位机构的动力部上的托架;

沿与料带输送方向垂直的方向滑动安装在所述托架上的支撑台;

沿料带输送方向由上游到下游依次设置在所述支撑台上的防跳带输送裁切模组和留样伸缩导料机构;所述留样伸缩导料机构用于承托所述防跳带输送裁切模组输送的待卷取的料带、并将其导向相应所述自驱动收料单元的卷绕芯部,还用于收集经所述防跳带输送裁切模组裁切得到的料带样品。

进一步,所述防跳带输送裁切模组包括:

设置于所述支撑台上的料带导向通道单元;

沿料带输送方向由上游到下游依次设置在所述支撑台上的防跳带夹紧单元、计数单元和防跳带输送单元以及裁切单元;所述防跳带夹紧单元和所述防跳带输送单元相互配合可防止输送的料带跳出所述料带导向通道单元。

进一步,所述防跳带夹紧单元位于所述料带导向通道单元的上游端;包括第一安装架,所述第一安装架上设有支撑结构,所述支撑结构上设有倾斜角度可调的第一安装结构,所述第一安装结构上设有滑动结构和第一转动结构,所述滑动结构的滑动部上设有第二转动结构,所述第二转动结构与所述第一转动结构配合用于夹紧所述料带;

所述第一安装结构包括第一安装板、水平设置于所述第一安装板底部的第一转轴以及螺装在所述第一安装板上的第一调节螺钉;所述支撑结构上设有与所述第一转轴的周部相适配的第一圆弧槽,所述第一调节螺钉的球形端部与所述支撑结构抵接。

进一步,所述防跳带输送单元包括支撑板,所述支撑板上设有倾斜角度可调的第二安装结构,所述第二安装结构上设有旋转驱动件和水平驱动件;所述旋转驱动件的动力部上转动安装有主传动辊结构、所述水平驱动件的动力部上设有从传动辊结构;在所述水平驱动件的驱动下所述主传动辊结构与所述从传动辊结构配合夹紧所述料带,在所述旋转驱动件的驱动下实现所述料带的夹紧输送;

所述第二安装结构包括第二安装板、水平设置于所述第二安装板底部的第二转轴以及螺装在所述第二安装板上的第二调节螺钉;所述支撑板上设有与所述第二转轴的周部相适配的第二圆弧槽,所述第二调节螺钉的球形端部与所述支撑板抵接。

进一步,所述防跳带输送裁切模组还包括用于检测料带连接件的检测机构,所述检测机构位于所述裁切单元的上游;

所述检测机构包括与所述料带导向通道单元连接或固定在所述支撑台上的连接板,所述连接板上设有第一安装座,所述第一安装座上设有第一转动件;所述连接板上转动安装有第二安装座,所述第二安装座上设有第二转动件,所述第一转动件和所述第二转动件之间形成料带通道,所述第二安装座和所述连接板上的固定件之间设有弹性件;所述连接板上设有与所述第二安装座相对应的光感检测件。

进一步,所述自动收料机还包括料带过渡导向机构,所述料带过渡导向机构设置于所述防跳带输送裁切模组上游的所述支撑台上;

所述料带过渡导向机构包括固定支架,所述固定支架上设有用于将所述料带导向所述防跳带输送裁切模组的第一料带导轮、位于所述第一料带导轮下方的料带限位轮、位于所述第一料带导轮上方的第二料带导轮和位于所述料带限位轮下方的第三料带导轮;

所述第二料带导轮和所述第三料带导轮用于将所述料带直接导向相应的所述自驱动收料单元。

进一步,所述留样伸缩导料机构包括顶部设有样品进口的样品仓结构、设置于所述样品进口上方且沿料带输送方向延伸的固定导料结构、沿料带输送方向滑设在所述固定导料结构上且用于承托所述料带的伸缩导料结构以及设置于所述样品仓结构上的驱动机构;

所述伸缩导料结构位于所述样品进口上方、在所述驱动机构的带动下伸出或缩回,实现所述样品进口的封闭或打开;且伸出的所述伸缩导料结构还用于将承托的所述料带导向相应所述自驱动收料单元的卷绕芯部。

进一步,所述固定导料结构包括两个沿料带输送方向延伸的固定挡板,两个所述固定挡板之间形成与所述样品进口连通的落料通道;

所述伸缩导料结构包括横截面呈U型且沿料带输送方向延伸的导料板,所述导料板的两个侧板部位于相应所述固定挡板的外侧,所述导料板中用于承托所述料带的底板部位于所述固定挡板的下方、所述样品进口的上方。

进一步,所述样品仓结构包括样品仓、N个竖向间隔排布且沿与料带输送方向垂直的方向滑动安装在所述样品仓上的隔断;N个所述隔断将所述样品仓的内腔分隔成N+1个独立的储存室,所述储存室的数量与所述自驱动收料单元的数量一致;所述样品仓的侧部设有N+1个与所述储存室一一的样品出口,所述样品出口处设有开关门;

所述样品仓结构还包括N个设置于支撑台上且与所述隔断一一对应的推拉机构,在所述推拉机构的带动下,相应所述隔断滑出所述样品仓、相邻两个所述储存室连通。

进一步,所述自驱动收料单元包括沿料带输送方向滑动安装在所述机架上的支撑架,所述支撑架上设有旋转动力机构和与所述旋转动力机构的动力部连接的卷料盘结构;所述支撑架上还设有支臂,所述支臂上转动安装有存放隔离纸带的隔离纸带放料盘结构;

动作的所述卷料盘结构用于将所述料带和对应所述隔离纸带放料盘结构释放的所述隔离纸带以交错层叠形式卷取。

由于采用了上述技术方案,取得的有益效果如下:

本发明的自动收料机,包括机架,沿料带输送方向的上游到下游依次设置在机架上的升降移位机构和多盘卧式收料装置,安装在升降移位机构的动力部上的托架,沿与料带输送方向垂直的方向滑动安装在托架上的支撑台,沿料带输送方向的上游到下游依次设置在支撑台上的防跳带输送裁切模组和留样伸缩导料机构;多盘卧式收料装置包括多个竖向间隔排布且沿料带输送方向滑动安装在机架上的自驱动收料单元;留样伸缩导料机构用于承托防跳带输送裁切模组输送的待卷取的料带、并将其导向相应自驱动收料单元的卷绕芯部,还用于收集经防跳带输送裁切模组裁切得到的料带样品

可沿与料带输送方向垂直的方向滑动支撑台,使防跳带输送裁切模组和留样伸缩导料机构由自驱动收料单元中卷绕芯部的一侧调整到另一侧(顺逆收料工位切换),实现自驱动收料单元的顺/逆收料。另外防跳带输送裁切模组不仅用于输送/裁切料带还用于防止输送的料带出现跳带,留样伸缩导料机构不仅能收集料带样品,还能利用其伸缩性将承托的料带导向相应的自驱动收料单元的卷绕芯部,尤其适合软料带的导料,增加了收料的稳定性。

综上所述,本发明自动化程度高,可进行顺逆双向收料,还可防止料带输送过程中出现跳带现象,提高了收料的稳定性。

附图说明

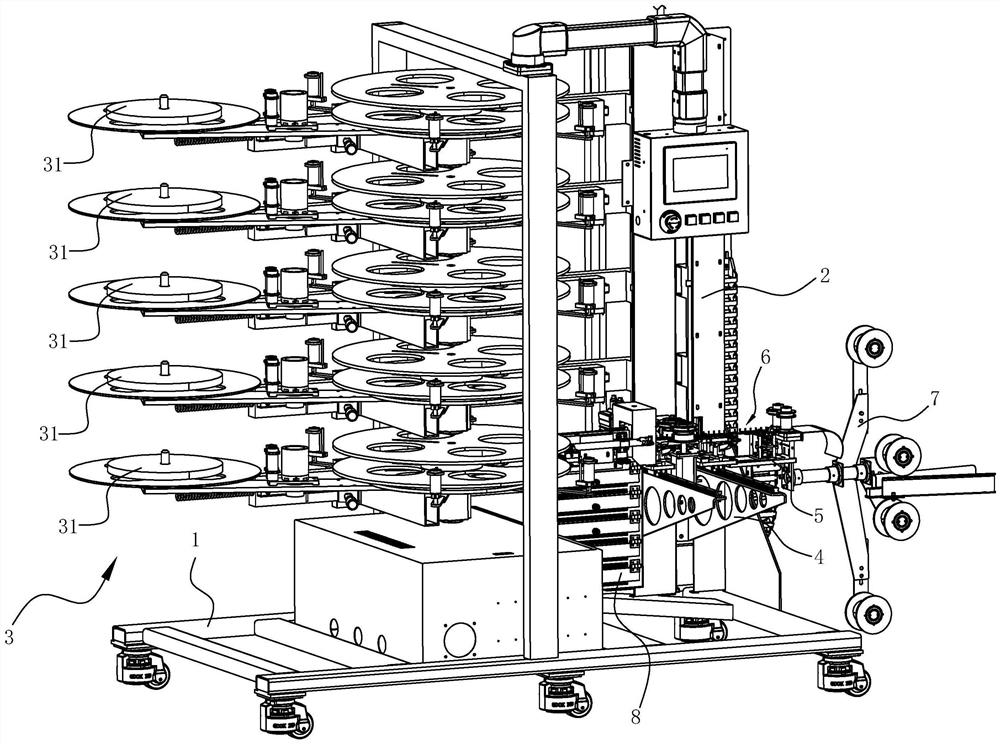

图1是本发明自动收料机的结构示意图;

图2是图1的俯视图;

图3是顺时针收料的状态参考图;

图4是逆时针收料的状态参考图;

图5是图1中机架、升降移位机构和多盘卧式收料装置的结构示意图;

图6是图5中自驱动收料单元的结构示意图;

图7是图2中A处结构的放大图;

图8是图1中托架、支撑台及其上部件的结构示意图;

图9是图8中防跳带输送裁切模组的结构示意图;

图10是图9中防跳带夹紧单元的结构分解图;

图11是图9中防跳带输送单元的结构分解图;

图12是图9中检测机构的结构示意图;

图13是图8中留样伸缩导料机构的结构示意图(伸出状态时);

图14是图13的结构分解图;

图15是图14中伸缩导料结构的结构示意图;

图16是伸缩导料结构缩回时的状态参考图;

图中:1-机架,2-升降移位机构,3-多盘卧式收料装置,31-自驱动收料单元,311-支撑架,312-旋转动力机构,313-卷料盘结构,314-支臂,315-隔离纸带放料盘结构,316-涨紧组件,317-挡料组件,32-滑轨,33-滑块,4-托架,5-支撑台,51-锁紧件,6-防跳带输送裁切模组,61-料带导向通道单元,611-滑座,612-支撑柱,613-导向通道,62-防跳带夹紧单元,621-第一安装架,6211-顶板,6212-立柱,6213-底板,6214-导料板,6215-锁紧板,622-支撑结构,6221-滑套,6222-支柱,6223-横板,6224-第一圆弧槽,6225-限位销,623-第一安装结构,6231-第一安装板,6232-第一转轴,6233-第一调节螺钉,6234-第一锁紧螺钉,624-滑动结构,625-第一转动结构,626-第二转动结构,627-锁紧组件,63-计数单元,64-防跳带输送单元,641-支撑板,6411-第二圆弧槽,642-第二安装结构,6421-第二安装板,6422-第二转轴,6423-第二调节螺钉,6424-第二锁紧螺钉,643-旋转驱动件,644-驱动件,645-主传动辊结构,646-从传动辊结构,65-裁切单元,66-检测机构,661-连接板,662-第一安装座,663-第一转动件,664-第二安装座,665-第二转动件,666-弹性件,667-光感检测件,668-枢轴,669-固定件,67-打标机构,68-料带导向限高机构,7-料带过渡导向机构,71-固定支架,72-第一料带导轮,73-料带限位轮,74-第二料带导轮,75-第三料带导轮,8-留样伸缩导料机构,81-样品仓结构,811-样品仓,812-样品进口,813-第一导向部,814-隔断,815-推拉机构,816-开关门,817-固定架,818-样品出口,82-固定导料结构,821-固定挡板,822-第二导向部,823-连接部,83-伸缩导料结构,831-导料板,832-导料轮,833-第三导向部,834-驱动座,835-连接座,84-驱动机构,85-滑轨滑块结构,86-缓冲器。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

由图1和图2共同所示,本实施例公开了一种用于对端子料带进行卷绕收取的自动收料机,包括机架1;沿料带输送方向(记为横向)的上游到下游依次设置在机架1上的升降移位机构2和多盘卧式收料装置3;安装在升降移位机构2的动力部上的托架4;沿与料带输送方向垂直的方向(记为纵向)滑动安装在托架4上的支撑台5;沿料带输送方向的上游到下游依次设置在支撑台5上的防跳带输送裁切模组6和留样伸缩导料机构8。其中,多盘卧式收料装置3包括多个竖向间隔排布且沿料带输送方向滑动安装在机架1上的自驱动收料单元31;留样伸缩导料机构8用于承托防跳带输送裁切模组6输送的待卷取的料带、并将其导向相应自驱动收料单元31的卷绕芯部,还用于收集经防跳带输送裁切模组6裁切得到的料带样品。

由图3和图4所示,沿纵向滑动推拉支撑台5,使防跳带输送裁切模组6和留样伸缩导料机构8由卷料盘结构313中卷绕芯部的一侧调整到另一侧(即顺逆收料工位切换),实现卷料盘结构313的顺/逆收料。另外防跳带输送裁切模组6不仅用于输送/裁切料带还用于防止输送的料带出现跳带,留样伸缩导料机构8不仅能收集料带样品,还能利用其伸缩性将承托的料带导向相应的卷料盘结构313的卷绕芯部,尤其适合软料带的导料,增加了收料的稳定性。

其中,支撑台5借助滑轨滑块模组滑动安装托架4上,支撑台5上设有用于在滑动到位后对其进行锁付的锁紧件51、以防支撑台5与托架4发生相对滑动(参见图8)。

由图5和图6共同所示,本实施例中的自驱动收料单元31包括沿料带输送方向滑动安装在机架1上的支撑架311,支撑架311上设有旋转动力机构312和与旋转动力机构312的动力部连接的卷料盘结构313;支撑架311上还设有支臂314和用于对卷料盘结构313上的料带进行限位的挡料组件317,支臂314上转动安装有用于存放隔离纸带的隔离纸带放料盘结构315和用于对隔离纸带进行涨紧的涨紧组件316。在旋转动力机构312的正/反驱动下,卷料盘结构313用于顺时针或逆时针将料带和对应隔离纸带放料盘结构315释放的隔离纸带以交错层叠形式卷取。

在进行取料或放料时,需要推拉自驱动收料单元31;为了确保自驱动收料单元31在抽拉时运动的稳定性和便携性,本实施例在机架1上设置沿料带输送方向延伸的滑轨32,滑轨32上滑装有滑块33,支撑架311与滑块33固定连接。

由图7至图9共同所示,本实施例中,防跳带输送裁切模组6具体包括:设置于支撑台5上的料带导向通道单元61;沿料带输送方向上游到下游依次设置在支撑台5上的防跳带夹紧单元62、计数单元63和防跳带输送单元64以及裁切单元65(动刀组件沿纵向向静刀组件运动,实现料带的裁切);防跳带夹紧单元62和防跳带输送单元64相互配合可防止输送的料带跳出料带导向通道单元61。

本实施例中,料带导向通道单元61包括多个间隔设置于支撑台5上的滑座611,滑动安装在滑座611上的支撑柱612以及设置于支撑柱612上的导向通道613(包括导向台、两个沿纵向间隔设在导向台上的挡块,两个挡块之间形成供料带通过的通道)。收料前调试时,可根据需要松动锁紧螺钉,借助滑座611和支撑柱612的滑动配合关系,调节导向通道613的高度,调节到位后,再拧紧锁紧螺钉,以便于与其它单元齐平。

由图10所示,本实施例中,防跳带夹紧单元62位于料带导向通道单元61的上游端;包括第一安装架621,第一安装架621上设有支撑结构622,支撑结构622上设有倾斜角度可调的第一安装结构623,第一安装结构623上设有滑动结构624和第一转动结构625,滑动结构624的滑动部上设有第二转动结构626,第二转动结构626与第一转动结构625纵向间隔排布,相互配合用于夹紧料带。

其中,第一安装架621包括顶板6211、底板6213和设置于顶板6211和底板6213之间的立柱6212,顶板6211上设有用于对第一转动结构625和第二转动结构626避让的避让口,且顶板6211朝向料带导向通道单元61的一端设有两个沿纵向间隔排布的导料板6214,两个导料板6214之间形成料带通道,且顶板6211上还设有锁紧板6215。滑动结构624的滑动部上设有用于与锁紧板6215配合对滑动部的位置进行固定的锁紧组件627。

支撑结构622包括两个间隔固定在底板6213上的滑套6221,滑动安装在滑套6221内的支柱6222以及设置于支柱6222上的横板6223;第一安装结构623包括第一安装板6231、水平设置于第一安装板6231底部的第一转轴6232以及螺装在第一安装板6231上的第一调节螺钉6233和第一锁紧螺钉6234;横板6223上设有与第一转轴6232的周部相适配的第一圆弧槽6224,第一圆弧槽6224上设有两个用于对第一转轴6232进行轴向限位的限位销6225,第一调节螺钉6233的球形端部与横板6223抵接。

第二转动结构626与第一转动结构625均包括安装轴和安装安装轴上的转动件(优选轴承)。

换产前或调试时,可根据需要利用滑套6221和支柱6222的滑动配合关系,调节横板6223、第一安装结构623及其上部件的高度,以便于与其它单元平齐;另外,还可根据需要推拉滑动结构624的滑动部使第二转动结构626向第一转动结构625方向运动,相互配合夹紧料带;还可根据需要调节第一调节螺钉6233,使第一安装板6231绕第一转轴6232的中心轴线转动,实现倾斜角度的调整,调整后,通过第一锁紧螺钉6234进行锁定,致使第二转动结构626和第一转动结构625对夹紧的料带施加下拉力,使其不脱离料带导向通道单元61。

由图11所示,本实施例中,防跳带输送单元64包括支撑板641,支撑板641上设有倾斜角度可调的第二安装结构642,第二安装结构642上设有旋转驱动件643和水平驱动件644;旋转驱动件643的动力部上转动安装有主传动辊结构645、水平驱动件644的动力部上设有从传动辊结构646;在水平驱动件644的驱动下主传动辊结构645与从传动辊结构646配合夹紧料带,在旋转驱动件643的驱动下实现料带的夹紧输送。

其中,第二安装结构642包括第二安装板6421、水平设置于第二安装板6421底部的第二转轴6422以及螺装在第二安装板6421上的第二调节螺钉6423和第二锁紧螺钉6424;支撑板641上设有与第二转轴6422的周部相适配的第二圆弧槽6411,第二调节螺钉6423的球形端部与支撑板641抵接。

主传动辊结构645和从传动辊结构646均包括传动辊和竖向间隔环设于传动辊上的上限位件和下限位件,两个上限位件、两个下限位件之间形成料带通道。且其中一个上限位件设有凹槽,另一上限位件上设有与凹槽相适配的环形限高凸台。

换产前或调试时,可利用水平驱动件644使从传动辊结构646向主传动辊结构645方向运动,相互配合夹紧料带;可根据需要调节第二调节螺钉6423,使第二安装板6421绕第二转轴6422的中心轴线转动,实现倾斜角度的调整,调整后,通过第二锁紧螺钉6424进行锁定,致使从传动辊结构646和主传动辊结构645对夹紧的料带施加下拉力,使其不脱离料带导向通道单元61。

需要说明的是,料带卷取前,旋转驱动件643工作,主传动辊结构645与从传动辊结构646配合夹紧料带并进行预输送,留样伸缩导料机构8将料带导向自驱动收料单元31中的卷料盘结构313上,当卷料盘结构313进行稳定收料后,旋转驱动件643停止工作,此时卷料盘结构313卷绕产生的拉扯力带动料带向下游继续输送。料带输送过程中计数单元63对料带上的产品进行计数;当料带卷取接近完毕(产品计数接近设定量)时,旋转驱动件643再次工作,驱动料带前进,直至卷取的料带上的产品达到所需数量,裁切单元65动作切断料带。

为了增加自动收料机的通用性,使其既适合对冲压后的料带进行收料,又适合对电镀后带接头(铆钉)的料带进行收料。由图9和图12共同所示,本实施例中的防跳带输送裁切模组6中增加了用于检测料带连接件的检测机构66,检测机构66位于裁切单元65的上游;具体位于计数单元63和防跳带夹紧单元62之间。检测机构66包括与料带导向通道单元61连接或固定在支撑台5上的连接板661,连接板661上设有第一安装座662,第一安装座662上设有第一转动件663(具体包括轴和轴承);连接板661上转动安装有L形的第二安装座664,第二安装座664上设有第二转动件665(具体包括轴和轴承),第一转动件663和第二转动件665之间形成料带通道,第二安装座664和连接板661上的固定件669之间设有弹性件666;连接板661上设有与第二安装座664相对应的光感检测件667。L形的第二安装座664的拐角处设置有有枢轴668,枢轴668与第二安装座664转动配合,与连接板661固定连接。当遇到料带连接件时,第一转动件663和第二转动件665之间的间距被迫增大,第二安装座664绕枢轴668发生转动,第二安装座664与光感检测件667对应关系改变,进而实现料带连接件的识别检测。为了便于调节弹性件666的弹性力,本实施例的连接板661上设有可调节固定件669位置的长腰型孔。

为了进一步增加自动收料机的通用性,由图9所示,本实施例中的防跳带输送裁切模组6中还增设了打标机构67,打标机构67位于防跳带输送单元64和裁切单元65之间;具体结构与现有结构相似,在此不做赘述。

为了进一步提高自动收料机收料的稳定性,由图9所示,本实施例中的防跳带输送裁切模组6中还增设了料带导向限高机构68,料带导向限高机构68位于防跳带夹紧单元62的上游;与上文从传动辊结构646相似,在此不做赘述。

为了提高自动收料机导料的灵活性,及时应对防跳带输送裁切模组6出现故障的情况。由图8所示,本实施例的自动收料机还包括料带过渡导向机构7,料带过渡导向机构7设置于防跳带输送裁切模组6上游的支撑台5上;包括固定支架71,固定支架71上设有用于将料带导向防跳带输送裁切模组6的第一料带导轮72、位于第一料带导轮72下方的料带限位轮73(以防料带过渡弯折)、位于第一料带导轮72上方的第二料带导轮74和位于料带限位轮73下方的第三料带导轮75;第二料带导轮74和第三料带导轮75用于将料带直接导向相应的自驱动收料单元31。

若防跳带输送裁切模组6上游的设备(比如料带冲压设备)可随时停机,一旦防跳带输送裁切模组6出现故障,可使上游的设备停机、进行检修,无需人工辅助导料。当防跳带输送裁切模组6上游的设备(比如电镀设备)因工序要不可随时停机,一旦防跳带输送裁切模组6出现故障,就需要人工借助第二料带导轮74和第三料带导轮75将料带直接导向自驱动收料单元31,继续进行收料。

由图13至图16共同所示,本实施例中的留样伸缩导料机构8包括顶部设有样品进口812的样品仓结构81、设置于样品进口812上方且沿料带输送方向延伸的固定导料结构82、沿料带输送方向滑设在固定导料结构82上且用于与承托料带的伸缩导料结构83以及设置于样品仓结构81上的驱动机构84(优选电动伸缩杆);伸缩导料结构83在驱动机构84的带动下伸出或缩回、实现样品进口812的封闭或打开;且伸出的伸缩导料结构83还用于将承托的料带导向相应自驱动收料单元31中卷料盘结构313的卷绕芯部。

本实施例中,样品仓结构81包括样品仓811、N个竖向间隔排布且沿与料带输送方向垂直的方向滑动安装在样品仓811上的隔断814;N个隔断814将样品仓811的内腔分隔成N+1个独立的储存室;储存室的数量与自驱动收料单元31的数量一致。样品仓结构81还包括N个设置于支撑台5上且与隔断814一一对应的推拉机构815(优选气缸),在推拉机构815的带动下,相应隔断814滑出样品仓811、相邻两个储存室连通,便于料带样品下落至相应的储存室;样品仓811的侧部设有N+1个与储存室一一的样品出口818,样品出口818处设有便于取料带样品的开关门816。上述样品仓结构81可将每个自驱动收料单元31对应的料带样品进行独立存储。

本实施例中,固定导料结构82包括两个沿料带输送方向延伸的固定挡板821,两个固定挡板821之间形成与样品进口812连通的落料通道。伸缩导料结构83包括横截面呈U型且沿料带输送方向延伸的导料板831,导料板831的两个侧板部位于相应固定挡板821的外侧,导料板831中用于承托料带的底板部位于固定挡板821的下方、样品进口812的上方(用于封闭或打开样品进口812)。

为了提高导料的稳定可靠性,也为了避免导料过程中划伤料带,本实施例在样品进口812沿与料带输送方向垂直方向的两侧分别成型有向外翻折的第一导向部813。在固定挡板821的上游端设有向背离另一固定挡板821翻折的第二导向部822。在导料板831的侧板部的下游端设有导料轮832,底板部的上游端设有向下翻折的第三导向部833。

其中,样品仓811沿与料带输送方向垂直方向的两侧均设有固定架817,固定挡板821上设有与同侧的固定架817固定连接的连接部823,驱动机构84设置于其中一固定架817上且与同侧的导料板831的侧板部连接;该侧板部上设有驱动座834,驱动机构84的动力部与驱动座834借助浮动接头连接。

为了进一步提高导料板831伸缩的稳定性,本实施例在样品仓811的侧部设有沿料带输送方向延伸的滑轨滑块结构85且滑轨滑块结构85与驱动机构84位于样品仓811的同一侧,导料板831的侧板部上设有与滑轨滑块结构85的滑动部连接的连接座835。

为了减小驱动机构84伸缩时对其它机构的冲击,本实施例在安装驱动机构84的固定架817上设有与驱动座834相对应的缓冲器86,支撑台5上还设有与连接座835相对应的缓冲器86。

下面基于上述结构,对留样伸缩导料机构8留样导料的过程进行简要阐述:

当上游计数单元63计数达到设定量时,裁切单元65裁断后尾料收料;完成收料后,升降移位机构2带动托架4及其上的部件移动至与下一自驱动收料单元31对应的导料工位;在伸缩导料结构83的承托下料带被输送到位后,在驱动机构84驱动下伸缩导料结构83伸出、样品进口812被打开,裁切单元65裁切,裁切获得的料带样品落到样品仓811内最上方的隔断814,随后隔断814由上到下逐个动作,最终落至所对应的储存室(也可以控制待用储存室上方的隔断814同时动作,直接下落到储存室)。留样结束后伸缩导料结构83缩回,继续承托待卷取的料带,料带伸出一定长度后,驱动机构84带动伸缩导料结构83开始伸出,将料带直接导向自驱动收料单元31中卷料盘结构313的卷绕芯部,卷料盘结构313开始卷绕收料,卷取收料稳定后,伸缩导料结构83缩回,完成一次留样导料循环。将料带直接导向自驱动收料单元31中卷料盘结构313的卷绕芯部,可提高收料的稳定性,尤其适合较软料带的收料。

综上所述,本发明可利用支撑台5或托架4的滑动配合进行顺逆双向收料;还可利用防跳带夹紧单元62和防跳带输送单元64防止料带输送过程中出现跳带现象;通过增加检测机构66,使收料机不仅适用冲压后料带的收料还适合电镀后带接头料带的收料;其中的留样伸缩导料机构8不仅可对每个自驱动收料单元31对应的料带样品进行独立存储,还能将料带直接导向自驱动收料单元31中卷料盘结构313的卷绕芯部,增加了收料的稳定性,尤其适合软料带的导料;同时具备打标功能。简言之,本发明的自动收料机自动化程度高,功能齐全、通用性强且收料稳定。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种带自动收料装置的中底定型机及自动收料装置

- 一种用于自动收料机的堆叠式收料盘机构