一种带抛光面的防滑防污瓷砖及其生产工艺和用途

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及防滑防污瓷砖技术领域,尤其涉及一种带抛光面的防滑防污瓷砖及其生产工艺和用途。

背景技术

随着工业的发展,抛光面瓷砖由于其光泽度高,结合其纹理结构所表现出的装饰效果大受消费者喜爱;但抛光面瓷砖其光泽度是基于表面光滑,然而表面光滑会给抛光面瓷砖带来防滑性下降;而若提高防滑性,会导致光泽度下降,防污性差的问题,即现有的瓷砖基本难以达到光泽度高、防滑性高和防污性高的性能。

发明内容

本发明的目的在于提出一种带抛光面的防滑防污瓷砖的生产工艺,通过首先在砖面形成微孔,最后再打一层防滑材料,使得砖面形成微凹凸的防滑层,最终制得防滑防污的效果的抛光面防滑产品。

本发明还提出一种带抛光面的防滑防污瓷砖,由上述的带抛光面的防滑防污瓷砖的生产工艺制备而成。

本发明还提出一种瓷砖在制备带抛光面、防滑防污的装饰基材中的用途,瓷砖由上述的带抛光面的防滑防污瓷砖的生产工艺制备而成。

为达此目的,本发明采用以下技术方案:

一种带抛光面的防滑防污瓷砖的生产工艺,包括以下步骤:

(1)将第一抛光助剂布施于砖面,对砖面进行第一次抛光处理;第一抛光助剂包括:硅溶胶液和氧化铝;

(2)清洗砖面,去除残留氧化铝后,对砖面进行第二次抛光处理;

(3)在砖面均匀涂覆一层可剥离的保护材料;将第三抛光助剂布施于保护材料的表面,对砖面进行第三次抛光处理;第三抛光助剂包括:氢氟酸溶液;

(4)将具有防滑防污功能的第四抛光剂布施于砖面,对砖面进行第四次抛光处理;第四抛光剂包括:有机硅氧烷和/或有机硅氧烷的改性物。

优选地,所述步骤(1)中,砖面的微孔小于等于40μm;氧化铝的粒径为50-100μm。

优选地,所述步骤(3)中,保护材料包括:乙烯基树脂。

优选地,所述步骤(3)中,第三抛光助剂还包括:氟化铵。

更优地,所述步骤(3)中,第三抛光助剂包括:1-20 wt%的氢氟酸溶液和占氢氟酸总质量1-20%的氟化铵。

优选地,所述步骤(4)中,第四抛光剂的固含量为1-20%。

优选地,所述步骤(2)中,第二次抛光处理的压力为10-15MPa;

所述步骤(3)中,第三次抛光处理的压力为17-20 MPa;

所述步骤(4)中,第四次抛光处理的压力为10-12 Mpa。

更优地,所述步骤(3)中,将第三抛光助剂通过抛光处理布施于保护材料的表面,压力为5-8MPa。

一种带抛光面的防滑防污瓷砖,由上述的带抛光面的防滑防污瓷砖的生产工艺制备而成。

一种瓷砖在制备带抛光面、防滑防污的装饰基材中的用途,所述瓷砖由上述的带抛光面的防滑防污瓷砖的生产工艺制备而成;

至少一块所述瓷砖铺贴于所述装饰基材。

本发明提供的技术方案可以包括以下有益效果:

本方案通过抛光工艺的改进和防滑材料的改进以及组合应用,首先在砖面形成微孔,最后再打一层防滑材料,使得砖面形成微凹凸的防滑层,最终制得防滑防污的效果的抛光面防滑产品,解决了现有技术中瓷砖基本难以达到光泽度高、防滑性高和防污性高的性能。

附图说明

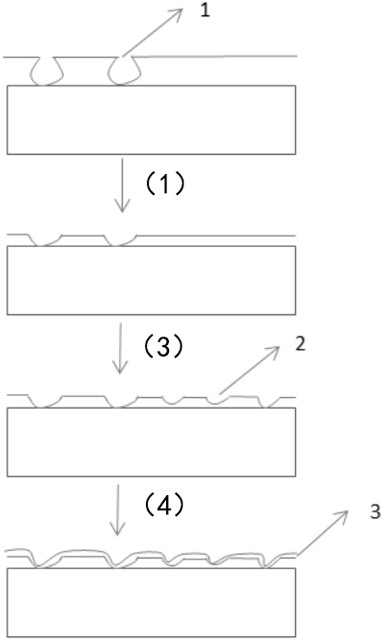

图1是防滑防污瓷砖的表面变化示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

下面结合附图通过具体实施方式来进一步说明本方案的技术方案。

一种带抛光面的防滑防污瓷砖的生产工艺,包括以下步骤:

(1)将第一抛光助剂布施于砖面,对砖面进行第一次抛光处理;第一抛光助剂包括:硅溶胶液和氧化铝;

对砖面进行第一次抛光的目的是把瓷砖表面原生的藏污缺陷去除,如图1,表面原生微孔1在第一抛光助剂添加前已形成;同时,在第一次抛光过程的研磨作用和磨削作用,抛光可以把表面一些不平整的位置以及微孔不圆滑的微孔给抛平整;其中,氧化铝有抛光磨削的作用,目的是把砖面抛平整,硅溶胶液将瓷砖表面原生毛孔的局部进行填充,以提高防污性能。

(2)清洗砖面,去除残留氧化铝后,对砖面进行第二次抛光处理;

砖面在第一次抛光处理后,其表面会残留比微孔尺寸更小的氧化铝;而进行第二抛光处理可以在去除氧化铝的基础上,通过抛光过程的研磨处理时填充微孔,避免残留的氧化铝降低防滑效果;

(3)在砖面均匀涂覆一层可剥离的保护材料;将第三抛光助剂布施于保护材料的表面,对砖面进行第三次抛光处理;第三抛光助剂包括:氢氟酸溶液;

第三次抛光处理中,保护材料是一种可剥离的膜,其不会在瓷砖表面粘结于砖面,例如公知一般可撕开、可轻易去除的材料,例如乙烯基树脂、PP材料、PE材料、不饱和聚脂材料等;保护材料可以防止第三抛光助剂在局部区域中快速接触砖面,导致氢氟酸溶液与氧化硅反应不均匀的问题;而保护材料在抛光过程中会被抛掉,又能减缓第三抛光助剂与瓷砖表面的接触。而在保护材料的表面加入第三抛光助剂后,第三抛光助剂需经过保护材料接触于瓷砖表面,而在第三次抛光过程中可将保护材料破坏,使第三抛光助剂接触于砖面,以通过氢氟酸溶液与瓷砖表面的二氧化硅反应,提高防污性和防滑性。如图1,经步骤(3)后,表面原生微孔1形成加工微孔2。

(4)将具有防滑防污功能的第四抛光剂布施于砖面,对砖面进行第四次抛光处理;第四抛光剂包括:有机硅氧烷和/或有机硅氧烷的改性物。

第四次抛光可以将渗进毛孔的第四抛光剂因为抛光工序产生高温使部分水份会蒸发,第四抛光剂会在瓷砖沿着凹凸微孔表面形成一层膜,进而提高防滑性和防污性。如图1,经步骤(4)后,砖面上形成防污防滑层3。

本方案通过抛光工艺的改进和防滑材料的改进以及组合应用,首先在砖面形成微孔,最后再打一层防滑材料,使得砖面形成微凹凸的防滑层,最终制得防滑防污的效果的抛光面防滑产品,解决了现有技术中瓷砖基本难以达到光泽度高、防滑性高和防污性高的性能。

优选地,所述步骤(1)中,砖面的微孔小于等于40μm;氧化铝的粒径为50-100μm。

在第一次抛光过程的研磨作用和磨削作用,抛光可以把表面一些不平整的位置以及微孔不圆滑的微孔给抛平整;而瓷砖表面的微孔大小一般在40微米及以下(如图1),为了防止抛光的时候氧化铝填充微孔,所以选择比砖面表面微孔大的50-100μm的氧化铝,可以更进一步地提高防滑和防污能力。

优选地,所述步骤(3)中,保护材料包括:乙烯基树脂。

乙烯基树脂为高度耐腐蚀树脂,其用于负载氢氟酸溶液时可以有效地将砖面与氢氟酸溶液隔开,减缓氢氟酸溶液过早地对砖面的氧化硅接触反应。且乙烯基树脂容易在第三次抛光处理时剥离,不会在砖面上形成膜层。

优选地,所述步骤(3)中,第三抛光助剂还包括:氟化铵。

氟化铵对氢氟酸于氧化硅的反应速度有缓冲调节的作用,用于控制氢氟酸和氧化硅的反应速度,防止氢氟酸反应过量造成瓷砖的防污性和防滑性下降;氢氟酸溶液和氟化铵的具体配比可以根据生产进行调整。

更优地,所述步骤(3)中,第三抛光助剂包括:1-20 wt%的氢氟酸溶液和占氢氟酸总质量1-20%的氟化铵。

例如在固定含量为20wt%的氢氟酸溶液中,加入占氢氟酸总质量1-20%的氟化铵;优选地,1-10wt%的氢氟酸溶液中,加入占氢氟酸总质量1-10%的氟化铵;更优地,1-6wt%的氢氟酸溶液中,加入占氢氟酸总质量1-5%的氟化铵;最优地,6wt%的氢氟酸溶液中,加入占氢氟酸总质量2-5%的氟化铵,此实施例中,氢氟酸溶液与氧化硅反应产生微孔最均匀。

优选地,所述步骤(4)中,第四抛光剂的固含量为1-20%。

第四抛光剂的固含量可根据第三次抛光处理后的实际情况而定;可优选为1-10%,更优为3-9%;最优为5-8%。

优选地,所述步骤(2)中,第二次抛光处理的压力为10-15MPa;

所述步骤(3)中,第三次抛光处理的压力为17-20 MPa;

所述步骤(4)中,第四次抛光处理的压力为10-12 Mpa。

各个步骤的抛光处理压力可根据实际情况而定,并不限于上述的压力值,只要实现各次抛光处理所需要目的即可;优选地第二次抛光处理的压力适中,为10-15MPa,可以进一步地去除残留氧化铝,但不会破坏硅溶胶液在瓷砖表面原生毛孔的填充结构。第三次抛光处理的压力最大,比第二次抛光处理的压力大,为17-20 Mpa,需要去保护材料;第四次抛光处理的压力适中,需要使第四抛光剂会在瓷砖沿着凹凸微孔表面形成一层膜。

更优地,所述步骤(3)中,将第三抛光助剂通过抛光处理布施于保护材料的表面,压力为5-8MPa。

将第三抛光助剂采用抛光的形式布施于砖面,可以使第三抛光助剂布施更均匀,且适当地削减保护材料的厚度,为后续第三次抛光处理提供预处理。

一种带抛光面的防滑防污瓷砖,由上述的带抛光面的防滑防污瓷砖的生产工艺制备而成。

一种瓷砖在制备带抛光面、防滑防污的装饰基材中的用途,所述瓷砖由上述的带抛光面的防滑防污瓷砖的生产工艺制备而成;

至少一块所述瓷砖铺贴于所述装饰基材。

装饰基材为公知具有装饰效果或未经装饰的基材,如石灰墙体、地面、背景板、陶瓷砖展示板、样品展示架等。

性能测试:

1、静摩擦系数,根据《GB/T 4100-2015陶瓷砖》中(附录M)陶瓷砖附录M 摩擦系数的测定中的标准对产品进行静摩擦系数测定。

2、防污性,根据《GB/T 3810.14-2016陶瓷砖试验方法 第14部分:耐污染性的测定》的标准对产品进行防污性能测定。

3、光泽度,根据《GB/T 13891-2008建筑饰面材料镜向光泽度测定方法》的标准对产品进行光泽度性能测定。

实施例A

实施例A1:

(1)将第一抛光助剂布施于砖面,对砖面进行第一次抛光处理,抛光压力为5MPa;第一抛光助剂包括:硅溶胶液和氧化铝;硅溶胶液的固含量为5%;氧化铝的添加量为占硅溶胶液总质量的6%;砖面的微孔小于等于40μm,氧化铝的粒径为50μm;

(2)用清水清洗砖面,去除残留氧化铝后,用10MPa的压力抛光磨盘对砖面进行第二次抛光处理;

(3)在砖面均匀涂覆一层可剥离的保护材料,保护材料为乙烯基树脂;用3个磨头压力为8Mpa将第三抛光助剂抛在砖面上的保护材料表面,对砖面进行第三次抛光处理;第三抛光助剂包括:6 wt%的氢氟酸溶液和占氢氟酸总质量3%的氟化铵;

(4)将具有防滑防污功能的第四抛光剂布施于砖面,对砖面进行第四次抛光处理;第四抛光剂为公知具有防滑防污剂,固含量为10%,其组分A和组分B的重量比为0.75:1.2,组分A为聚甲基有机硅树脂和聚芳基有机硅树脂根据1:1组合,组分B为纳米渗透剂。

实施例A2:

(1)将第一抛光助剂布施于砖面,对砖面进行第一次抛光处理,抛光压力为6MPa;第一抛光助剂包括:硅溶胶液和氧化铝;硅溶胶液的固含量为3%;氧化铝的添加量为占硅溶胶液总质量的8%;砖面的微孔小于等于40μm,氧化铝的粒径为100μm;

(2)用清水清洗砖面,去除残留氧化铝后,用15MPa的压力抛光磨盘对砖面进行第二次抛光处理;

(3)在砖面均匀涂覆一层可剥离的保护材料,保护材料为乙烯基树脂;用2个磨头压力为5Mpa将第三抛光助剂抛在砖面上的保护材料表面,对砖面进行第三次抛光处理;第三抛光助剂包括:1 wt%的氢氟酸溶液和占氢氟酸总质量20%的氟化铵;

(4)将具有防滑防污功能的第四抛光剂布施于砖面,对砖面进行第四次抛光处理;第四抛光剂为公知具有防滑防污剂,固含量为20%,其组分A和组分B的重量比为0.75:1.2,组分A为聚乙基有机硅树脂和聚芳基有机硅树脂根据1:1组合,组分B为纳米渗透剂。

实施例A3:

(1)将第一抛光助剂布施于砖面,对砖面进行第一次抛光处理,抛光压力为7MPa;第一抛光助剂包括:硅溶胶液和氧化铝;硅溶胶液的固含量为4%;氧化铝的添加量为占硅溶胶液总质量的6-8%;砖面的微孔小于等于40μm,氧化铝的粒径为60μm;

(2)用清水清洗砖面,去除残留氧化铝后,用12MPa的压力抛光磨盘对砖面进行第二次抛光处理;

(3)在砖面均匀涂覆一层可剥离的保护材料,保护材料为乙烯基树脂;用3个磨头压力为7Mpa将第三抛光助剂抛在砖面上的保护材料表面,对砖面进行第三次抛光处理;第三抛光助剂包括:20 wt%的氢氟酸溶液和占氢氟酸总质量10%的氟化铵;

(4)将具有防滑防污功能的第四抛光剂布施于砖面,对砖面进行第四次抛光处理;第四抛光剂为公知具有防滑防污剂,固含量为1%,其组分A和组分B的重量比为0.75:1.2,组分A为聚乙基有机硅树脂、聚甲基有机硅树脂和聚芳基有机硅树脂根据1:1:1组合,组分B为纳米渗透剂。

对比例A

对比例A1:对比例A1与实施例A1基本相同,区别在于对比例A1没有执行步骤(1)。

对比例A2:对比例A2与实施例A1基本相同,区别在于对比例A2没有执行步骤(2)。

对比例A3:对比例A3与实施例A1基本相同,区别在于对比例A3没有执行步骤(3)。

对比例A4:对比例A4与实施例A1基本相同,区别在于对比例A4没有执行步骤(4)。

将实施例A和对比例A进行性能测试,结果如表1。

说明

1、由对比例A1与实施例A1对比可知,对比例A1并未执行步骤(1),步骤(1)为需要布施第一抛光助剂,而第一抛光助剂内包括了硅溶胶液和氧化铝;氧化铝有抛光磨削的作用,其能将砖面抛平整,而硅溶胶液能将瓷砖表面原生毛孔的局部进行填充,以提高防污性能。由此可见,对比例A1的防污性最低,只有二级,且静摩擦系数和光泽度都比实施例A1低,说明了步骤(1)会对产品的静摩擦系数、防污性和光泽度,尤其是对防污性影响大。

2、由对比例A2与实施例A2对比可知,对比例A2并未执行步骤(2),步骤(2)用于清洗砖面,以去除残留的氧化铝;而砖面的氧化铝会对后续步骤(3)和步骤(4)有影响,会导致防滑效果降低。由此可见,对比例A2的静摩擦系数比实施例A1低,分别为0.44(干法)和0.30(湿法),且防污性和光泽度都比实施例A1低,说明了步骤(2)会对产品的静摩擦系数、防污性和光泽度,尤其是对防滑性影响大。

3、由对比例A3与实施例A1对比可知,对比例A3并没有执行步骤(3),步骤(3)中使用了第三抛光助剂与瓷砖表面的接触,通过氢氟酸溶液与瓷砖表面的二氧化硅反应,配合第三次抛光处理,反应产生微孔,提高防污性和防滑性。由此可见,对比例A3的各性能都比实施例A1差,静摩擦系统为0.52(干法)和0.41(湿法),且防污性只有二级,光泽度只有73°,说明了步骤(3)会对产品的静摩擦系数、防污性和光泽度有影响。

4、由对比例A4与实施例A对比可知,对比例A4并没有执行步骤(4),步骤(4)中使用了具有防滑防污功能的第四抛光剂布施于砖面,结合第四次抛光处理将第四抛光剂布施于步骤(3)形成的微孔中,进而通过第四抛光剂将微孔填充,并通过第四次抛光处理处理时产生的温度将第四抛光剂的水份蒸发,因此第四抛光剂会在瓷砖沿着凹凸微孔表面形成一层膜,进而提高防滑性和防污性。由此可知,对比例A4的性能比实施例A1的各性能差,静摩擦系统为0.59(干法)和0.42(湿法),且防污性只有二级,光泽度只有73°,说明了步骤(4)会对产品的静摩擦系数、防污性和光泽度有影响。

综上所述,实施例A1-A3同时执行了步骤(1)-(4),实施例A的性能都处于较优,说明了同时执行了步骤(1)-(4)可以同时提高产品最终的防滑性、防污性和光泽度,解决了现有技术中,光泽度的抛光面产品不具备防滑性和防污性的问题。

实施例B

实施例B1:

(1)将第一抛光助剂布施于砖面,对砖面进行第一次抛光处理,抛光压力为5MPa;第一抛光助剂包括:硅溶胶液和氧化铝;硅溶胶液的固含量为5%;氧化铝的添加量为占硅溶胶液总质量的6%;砖面的微孔小于等于40μm,氧化铝的粒径为50μm;

(2)用清水清洗砖面,去除残留氧化铝后,用10MPa的压力抛光磨盘对砖面进行第二次抛光处理;

(3)在砖面均匀涂覆一层可剥离的保护材料,保护材料为耐化学性不饱和聚酯树脂;用2个磨头压力为5Mpa将第三抛光助剂抛在砖面上的保护材料表面,对砖面进行第三次抛光处理;第三抛光助剂包括:6 wt%的氢氟酸溶液;

(4)将具有防滑防污功能的第四抛光剂布施于砖面,对砖面进行第四次抛光处理;第四抛光剂为公知具有防滑防污剂,固含量为10%,其组分A和组分B的重量比为0.75:1.2,组分A为PU改性聚有机硅氧烷,组分B为纳米渗透剂。

实施例B2:实施例B2与实施例B1基本相同,区别在于实施例B2的步骤(1)中,砖面的微孔小于等于40μm,氧化铝的粒径小于等于40μm。

实施例B3:实施例B3与实施例B1基本相同,区别在于实施例B3的步骤(3)中,将第三抛光助剂通过喷洒的方式布施于保护材料的表面。

将实施例B进行性能测试,如表2;

说明:

1、由实施例B2与实施例B1对比可知,实施例B2中砖面的微孔小于等于40μm,氧化铝的粒径小于等于40μm,为20-40μm不等的粒径分布;由于氧化铝在步骤1中有抛光磨削的作用,目的是把砖面抛平整;而因氧化铝的粒径过小,导致步骤(1)中砖面抛得不够平整,导致了防污性从实施例B1的五级下降至四级,且防滑性和光泽度有些许下降,但实施例B2仍为较优的实施例。

2、由实施例B3与实施例B1对比可知,实施例B3中步骤(3)采用喷洒的方式将第三抛光助剂布施于保护材料的表面。第三抛光助剂的布施不够均匀;而实施例B1用2个磨头压力为5Mpa将第三抛光助剂抛在砖面上的保护材料表面,实施例B1的第三抛光助剂更均匀,第三抛光助剂与砖面的接触机率更大,更容易反应产生微孔,因此实施例B1的防滑性和防污性比实施例B3的更优。

以上结合具体实施例描述了本方案的技术原理。这些描述只是为了解释本方案的原理,而不能以任何方式解释为对本方案保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本方案的其它具体实施方式,这些方式都将落入本方案的保护范围之内。

- 一种带抛光面的防滑防污瓷砖及其生产工艺和用途

- 一种带抛光面的防滑防污瓷砖及其生产工艺和用途