激光平衡调整装置

文献发布时间:2023-06-19 13:48:08

技术领域

本发明属于激光平衡调整技术领域,尤其涉及激光平衡调整装置。

背景技术

现有的机械用运动构件在完成制造加工之后,在装配前先优先通过激光平衡调整装置对构件进行离心运动旋转检测,从而得知制造过程中局部位置的数据误差,之后再通过激光进行加工处理,这样即可使机械用运动构件到达需求进行装配工作。

但是,现有的激光平衡调整装置还存在着零部件夹紧处不便于进行移动并紧固的定位使用、激光加工处不便于灵活的调节使用和零部件检测方向较为单一的问题。

因此,发明激光平衡调整装置显得非常必要。

发明内容

为了解决上述技术问题,本发明提供激光平衡调整装置,以解决现有的激光平衡调整装置零部件夹紧处不便于进行移动并紧固的定位使用、激光加工处不便于灵活的调节使用和零部件检测方向较为单一的问题。激光平衡调整装置,包括底座板,橡胶防滑垫,支撑壳,防护罩,第一电机,连接轴,工装夹具,上支座,位置传感器,第一振动传感器,下支座,升降电缸,控制激光器,平移基座结构,移动夹紧盒结构,二次检测机架结构,控制柜,PLC,主控电路板,显示屏,控制开关和PC端,所述的底座板下表面的四角处胶接有橡胶防滑垫;所述的支撑壳螺栓安装在底座板上表面的左侧,且该支撑壳上表面的四周螺栓安装有防护罩;所述的防护罩罩住第一电机,同时第一电机螺栓安装在支撑壳上端的中间部位;所述的连接轴一端穿过防护罩与第一电机的输出轴联轴器连接,另一端穿过上支座并镶嵌有工装夹具;所述的工装夹具轴接在上支座的内部;所述的上支座与下支座之间螺栓连接有第一振动传感器;所述的位置传感器螺栓安装在上支座的外壁上,且位置传感器穿过上支座与工装夹具螺栓连接;所述的下支座均分别安装在移动夹紧盒结构上部的左右两侧;所述的升降电缸均分别螺栓安装在平移基座结构上部的左右两侧,且升降电缸的输出轴螺栓安装有控制激光器;所述的平移基座结构固定在底座板上表面的后部;所述的移动夹紧盒结构固定在底座板的上表面中间部位;所述的二次检测机架结构固定在底座板的上表面前部;所述的控制柜螺栓安装在支撑壳前表面的上部,且控制柜内部的左侧螺栓安装主控电路板,右侧螺栓安装PLC;所述的PC端与主控电路板电性连接;所述的控制开关镶嵌在控制柜内部的前侧;所述的二次检测机架结构包括二级伸缩杆,移动组装座结构,平移电缸,组装钢座,第二振动传感器和滚动筒,所述的二级伸缩杆固定在移动组装座结构的下端,同时移动组装座结构支撑住平移电缸;所述的组装钢座螺栓安装在平移电缸的输出轴上,且在组装钢座内壁前后两部均螺栓安装有第二振动传感器;所述的滚动筒前后两端均轴接有第二振动传感器。

优选的,所述的移动组装座结构包括组装主座,活动槽,移动块,焊接板,支撑滚筒,第一螺纹柱和第二电机,所述的组装主座左侧内壁的前后两部均焊接有焊接板;所述的活动槽开设在组装主座内部的右侧,且活动槽内插接有移动块;所述的移动块内部的下侧螺纹连接有第一螺纹柱;所述的支撑滚筒轴接在活动槽内壁的右下部;所述的第一螺纹柱通过轴承安装在活动槽内壁右侧的中下部,同时第一螺纹柱后端镶嵌在第二电机的输出轴上;所述的第二电机螺栓安装在组装主座后壁的右下部。

优选的,所述的移动夹紧盒结构包括长盒,保护座,第三电机,第二螺纹柱,插槽,滑动座,插接柱,压缩弹簧和吸附电磁铁,所述的长盒内壁的左侧螺栓安装有保护座,且保护座左侧螺栓安装有第三电机;所述的第三电机输出轴镶嵌有第二螺纹柱;所述的第二螺纹柱一端通过轴承安装在长盒内部的右侧,另一端通过轴承安装在保护座内;所述的插槽分别开设在长盒内部前后两侧的下部,同时插槽内穿插有插接柱;所述的滑动座内部与第二螺纹柱螺纹连接;所述的滑动座内部的前后两侧均螺栓安装吸附电磁铁;所述的压缩弹簧一端与插接柱螺栓连接,另一端与吸附电磁铁螺栓连接。

优选的,所述的平移基座结构包括基座块,齿条,组装箱,第四电机,链轮,链条,移动齿轮,支撑筒和滑动柱,所述的齿条左右两端均焊接有基座块;所述的组装箱内部的上方螺栓安装有第四电机;所述的第四电机输出轴镶嵌有链轮;所述的链条内部的上下两侧分别插接有链轮;所述的移动齿轮轴接在组装箱的前端,且移动齿轮前端轴接有链轮;所述的支撑筒分别焊接在组装箱内部中下侧的前后两部,且支撑筒内穿插有滑动柱;所述的滑动柱左右两端均螺栓安装有基座块。

优选的,所述的二级伸缩杆螺栓安装在底座板上表面中左侧的前部,且二级伸缩杆活动支撑组装主座,所述的组装主座设置为L型,且组装主座下端与二级伸缩杆的上端螺栓连接。

优选的,所述的组装钢座采用U型钢板座,且组装钢座内部的前后两侧设置有凹槽,该凹槽配合第二振动传感器支撑住滚动筒。

优选的,所述的滚动筒采用不锈钢筒,所述的滚动筒前后两端的长度设置为一厘米至三厘米,所述的滚动筒和第二振动传感器连接处均设置有矩形钢块。

优选的,所述的组装主座内部的活动槽设置为L型,且活动槽与移动块相适配,所述的移动块采用钢块,同时移动块下端通过支撑滚筒活动支撑。

优选的,所述的第二电机输出轴上的第一螺纹柱活动支撑住移动块,同时移动块通过第一螺纹柱活动调节。

优选的,所述的保护座和滑动座的上端分别螺栓安装有下支座,所述的长盒螺栓安装在底座板上表面右侧的中间部位。

优选的,所述的第二螺纹柱通过第三电机带动旋转,所述的第二螺纹柱活动支撑住滑动座,所述的滑动座前后表面紧贴长盒的内壁。

优选的,所述的插槽开设有多个,同时插槽与插接柱相适配,所述的滑动座内部的前后两侧设置有通孔,同时通孔内支撑该吸附电磁铁。

优选的,所述的吸附电磁铁配合压缩弹簧与插接柱连接,同时插接柱通过吸附电磁铁进行吸附住。

优选的,所述的基座块和基座块之间的滑动柱设置有两个,所述的基座块分别螺栓安装在底座板上表面后部的右侧和中左侧,所述的滑动柱与支撑筒相适配,同时支撑筒内部设置有钢珠,且钢珠紧贴滑动柱的外壁。

优选的,所述的齿条与移动齿轮啮合,同时移动齿轮配合链轮与链条与第四电机连接。

与现有技术相比,本发明的有益效果为:

1.本发明中,所述的二级伸缩杆和组装主座的设置,配合组装主座高度的调节和使组装主座拆卸进行再次调节安装使用。

2.本发明中,所述的平移电缸和组装钢座的设置,平移电缸带动滚动筒左右移动并随之安装使用,同时也能够使组装钢座拆卸并调节角度使用。

3.本发明中,所述的第一螺纹柱和第二电机的设置,对零部件的表面接触并实现二次检测使用,从而精准的定位需要加工处的位置使用。

4.本发明中,所述的活动槽、移动块和支撑滚筒的设置,配合移动块活动支撑并带动平移电缸安装的同时活动调节。

5.本发明中,所述的第一螺纹柱和第二电机的设置,能够使旋转的第一螺纹柱带动移动块进行移动使用。

6.本发明中,所述的第三电机、第二螺纹柱和滑动座的设置,带动下支座进行平移,从而实现工装夹具对零部件夹紧固定使用。

7.本发明中,所述的插槽、插接柱和压缩弹簧的设置,配合滑动座进行固定,从而稳定的进行使用。

8.本发明中,所述的吸附电磁铁和滑动座的设置,带动插接柱活动进行使用。

9.本发明中,所述的基座块、滑动柱和支撑筒的设置,配合组装箱左右平移使用。

10.本发明中,所述的第四电机、链轮、链条和移动齿轮的设置,带动组装箱与上方的升降电缸和控制激光器进行移动,从而灵活的进行焊接的工作。

附图说明

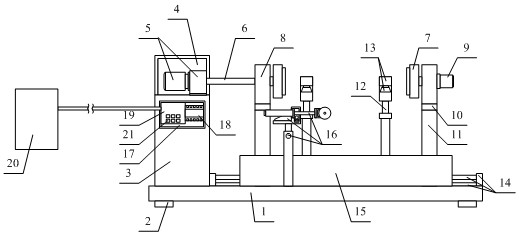

图1是本发明的结构示意图。

图2是本发明的二次检测机架结构的结构示意图。

图3是本发明的移动组装座结构的结构示意图。

图4是本发明的移动夹紧盒结构的结构示意图。

图5是本发明的平移基座结构的结构示意图。

图6是本发明的电气接线示意图。

图中:

1、底座板;2、橡胶防滑垫;3、支撑壳;4、防护罩;5、第一电机;6、连接轴;7、工装夹具;8、上支座;9、位置传感器;10、第一振动传感器;11、下支座;12、升降电缸;13、控制激光器;14、平移基座结构;141、基座块;142、齿条;143、组装箱;144、第四电机;145、链轮;146、链条;147、移动齿轮;148、支撑筒;149、滑动柱;15、移动夹紧盒结构;151、长盒;152、保护座;153、第三电机;154、第二螺纹柱;155、插槽;156、滑动座;157、插接柱;158、压缩弹簧;159、吸附电磁铁;16、二次检测机架结构;161、二级伸缩杆;162、移动组装座结构;1621、组装主座;1622、活动槽;1623、移动块;1624、焊接板;1625、支撑滚筒;1626、第一螺纹柱;1627、第二电机;163、平移电缸;164、组装钢座;165、第二振动传感器;166、滚动筒;17、控制柜;18、PLC;19、主控电路板;20、显示屏;21、控制开关;22、PC端。

具体实施方式

以下结合附图对本发明做进一步描述:

实施例:

如附图1所示,激光平衡调整装置,包括底座板1,橡胶防滑垫2,支撑壳3,防护罩4,第一电机5,连接轴6,工装夹具7,上支座8,位置传感器9,第一振动传感器10,下支座11,升降电缸12,控制激光器13,平移基座结构14,移动夹紧盒结构15,二次检测机架结构16,控制柜17,PLC18,主控电路板19,显示屏20,控制开关21和PC端22,所述的底座板1下表面的四角处胶接有橡胶防滑垫2;所述的支撑壳3螺栓安装在底座板1上表面的左侧,且该支撑壳3上表面的四周螺栓安装有防护罩4;所述的防护罩4罩住第一电机5,同时第一电机5螺栓安装在支撑壳3上端的中间部位;所述的连接轴6一端穿过防护罩4与第一电机5的输出轴联轴器连接,另一端穿过上支座8并镶嵌有工装夹具7;所述的工装夹具7轴接在上支座8的内部;所述的上支座8与下支座11之间螺栓连接有第一振动传感器10;所述的位置传感器9螺栓安装在上支座8的外壁上,且位置传感器9穿过上支座8与工装夹具7螺栓连接;所述的下支座11均分别安装在移动夹紧盒结构15上部的左右两侧;所述的升降电缸12均分别螺栓安装在平移基座结构14上部的左右两侧,且升降电缸12的输出轴螺栓安装有控制激光器13;所述的平移基座结构14固定在底座板1上表面的后部;所述的移动夹紧盒结构15固定在底座板1的上表面中间部位;所述的二次检测机架结构16固定在底座板1的上表面前部;所述的控制柜17螺栓安装在支撑壳3前表面的上部,且控制柜17内部的左侧螺栓安装主控电路板19,右侧螺栓安装PLC18;所述的PC端22与主控电路板19电性连接;所述的控制开关21镶嵌在控制柜17内部的前侧。

如附图2所示,上述实施例中,具体的,所述的二次检测机架结构16包括二级伸缩杆161,移动组装座结构162,平移电缸163,组装钢座164,第二振动传感器165和滚动筒166,所述的二级伸缩杆161固定在移动组装座结构162的下端,同时移动组装座结构162支撑住平移电缸163;所述的组装钢座164螺栓安装在平移电缸163的输出轴上,且在组装钢座164内壁前后两部均螺栓安装有第二振动传感器165;驱动平移电缸163使滚动筒166贴近零部件,同时零部件表面对滚动筒166产生振动且再次通过第二振动传感器165检测其需要加工处;所述的滚动筒166前后两端均轴接有第二振动传感器165。

如附图3所示,上述实施例中,具体的,所述的移动组装座结构162包括组装主座1621,活动槽1622,移动块1623,焊接板1624,支撑滚筒1625,第一螺纹柱1626和第二电机1627,所述的组装主座1621左侧内壁的前后两部均焊接有焊接板1624;所述的活动槽1622开设在组装主座1621内部的右侧,且活动槽1622内插接有移动块1623;滚动筒166的检测过程中第二电机1627驱动带动第一螺纹柱1626转动,从而使移动块1623带动平移电缸163与滚动筒166前后移动对零部件不同位置处检测使用;所述的移动块1623内部的下侧螺纹连接有第一螺纹柱1626;所述的支撑滚筒1625轴接在活动槽1622内壁的右下部;所述的第一螺纹柱1626通过轴承安装在活动槽1622内壁右侧的中下部,同时第一螺纹柱1626后端镶嵌在第二电机1627的输出轴上;所述的第二电机1627螺栓安装在组装主座1621后壁的右下部。

如附图4所示,上述实施例中,具体的,所述的移动夹紧盒结构15包括长盒151,保护座152,第三电机153,第二螺纹柱154,插槽155,滑动座156,插接柱157,压缩弹簧158和吸附电磁铁159,所述的长盒151内壁的左侧螺栓安装有保护座152,且保护座152左侧螺栓安装有第三电机153;所述的第三电机153输出轴镶嵌有第二螺纹柱154;驱动第三电机153带动第二螺纹柱154旋转并带动滑动座156与上方的下支座11、第一振动传感器10、工装夹具7、上支座8和位置传感器9移动;所述的第二螺纹柱154一端通过轴承安装在长盒151内部的右侧,另一端通过轴承安装在保护座152内;所述的插槽155分别开设在长盒151内部前后两侧的下部,同时插槽155内穿插有插接柱157;所述的滑动座156内部与第二螺纹柱154螺纹连接;所述的滑动座156内部的前后两侧均螺栓安装吸附电磁铁159;驱动吸附电磁铁159带动插接柱157与插槽155分离;所述的压缩弹簧158一端与插接柱157螺栓连接,另一端与吸附电磁铁159螺栓连接;关闭吸附电磁铁159使插接柱157通过压缩弹簧158的弹力插入到插槽155内固定住。

如附图5所示,上述实施例中,具体的,所述的平移基座结构14包括基座块141,齿条142,组装箱143,第四电机144,链轮145,链条146,移动齿轮147,支撑筒148和滑动柱149,所述的齿条142左右两端均焊接有基座块141;所述的组装箱143内部的上方螺栓安装有第四电机144;第四电机144配合链轮145和链条146使移动齿轮147在支撑筒148上转动;所述的第四电机144输出轴镶嵌有链轮145;所述的链条146内部的上下两侧分别插接有链轮145;所述的移动齿轮147轴接在组装箱143的前端,且移动齿轮147前端轴接有链轮145;所述的支撑筒148分别焊接在组装箱143内部中下侧的前后两部,且支撑筒148内穿插有滑动柱149;第四电机144和支撑筒148在滑动柱149上左右移动,移动过程中的第四电机144带动升降电缸12和控制激光器13调节到达合适的位置处;所述的滑动柱149左右两端均螺栓安装有基座块141。

上述实施例中,具体的,所述的第一电机5采用型号为5IK90RGU-CF/5GU7.5K型电机。

上述实施例中,具体的,所述的升降电缸12采用型号为DMGB型电缸。

上述实施例中,具体的,所述的PLC18采用型号为FX2N-48型的PLC。

上述实施例中,具体的,所述的平移电缸163采用型号为FAI50型电缸。

上述实施例中,具体的,所述的第二电机1627采用型号为57HS8430A4型步进电机。

上述实施例中,具体的,所述的第三电机153采用型号为5IK90RGU-CF/5GU7.5K型电机。

上述实施例中,具体的,所述的吸附电磁铁159采用型号为770624型电磁铁。

上述实施例中,具体的,所述的第四电机144采用型号为57HS8430A4型步进电机。

上述实施例中,具体的,所述的控制开关21与PLC18电性连接,所述的第一电机5与PLC18电性连接,所述的位置传感器9与PLC18电性连接,所述的第一振动传感器10与PLC18电性连接,所述的升降电缸12与PLC18电性连接,所述的控制激光器13与PLC18电性连接,所述的PC端20与PLC18电性连接,所述的平移电缸163与PLC18电性连接,所述的第二振动传感器165与PLC18电性连接,所述的第二电机1627与PLC18电性连接,所述的第三电机153与PLC18电性连接,所述的吸附电磁铁159与PLC18电性连接,所述的第四电机144与PLC18电性连接。

工作原理

本发明的工作原理:将需要加工的零部件放置在工装夹具7与工装夹具7之间,之后驱动吸附电磁铁159带动插接柱157与插槽155分离,再之后驱动第三电机153带动第二螺纹柱154旋转并带动滑动座156与上方的下支座11、第一振动传感器10、工装夹具7、上支座8和位置传感器9移动,这样使工装夹具7对零部件夹紧固定,固定好之后关闭吸附电磁铁159使插接柱157通过压缩弹簧158的弹力插入到插槽155内固定住,使用时驱动第一电机5通过连接轴6带动工装夹具7转动,从而使旋转的工装夹具7配合零部件旋转,旋转过程中的零部件通过第一振动传感器10和位置传感器9初步的检测从而得知其零部件需要加工处,在检测的过程中驱动平移电缸163使滚动筒166贴近零部件,同时零部件表面对滚动筒166产生振动且再次通过第二振动传感器165检测其需要加工处,滚动筒166的检测过程中第二电机1627驱动带动第一螺纹柱1626转动,从而使移动块1623带动平移电缸163与滚动筒166前后移动对零部件不同位置处检测使用,检测过程中数据通过PLC18和主控电路板19传送到PC端22上给工作人员查看并进行工作,需要加工时,第四电机144配合链轮145和链条146使移动齿轮147在支撑筒148上转动,并带动第四电机144和支撑筒148在滑动柱149上左右移动,移动过程中的第四电机144带动升降电缸12和控制激光器13调节到达合适的位置处,之后控制激光器13即可发射激光对零部件加工的工作,这样即可完成找平调整的工作。

利用本发明所述的技术方案,或本领域的技术人员在本发明技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

- 激光平衡调整装置

- 激光平衡调整装置