激光刻印图像转移及图形检测一体化控制方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明具体涉及一种激光刻印图像转移及图形检测一体化控制方法。

背景技术

PCB板,又称印刷电路板,是重要的电子部件,也是电子元器件的支撑体,同时又是电子元器件电气连接的载体。随着电子产品的多样化发展,PCB的设计也趋向多样化,PCB板不断缩小体积、减少成本、提高性能,使得PCB板在未来电子设备的发展工程中,仍然保持着强大的生命力。

PCB板上一般设置有阻焊层(soldermask),是指印刷电路板子上上绿油的部分,是贴片时防止SMD元器件管脚短路而做的“隔离带”。阻焊刻印是为一些特殊需求,比如正板散热、良好接触外壳等等所采取的措施,具体是在需要焊接的位置剥离阻焊层露出铜的部位,不盖油墨。然而,传统工艺中通常采用蚀刻的方法得到阻焊层后再打印字符,而蚀刻通过化学腐蚀来得到,这不仅使得消耗大量的化学物质同时对环境污染巨大,还增加了制造过程中的危险性。

为了解决蚀刻的不足,目前也有一些厂家采用激光刻印机,对PCB的阻焊层进行激光刻印,然而现有的激光刻印机一般只具有一个激光头,且每次刻印前,均需要将激光头分别挪动到需要刻印的位置进行激光蚀刻,效率低下且容易出错。同时单激光头的设计,其激光光斑无法自动调节,导致激光刻印的效率并不是很高,因为没有考虑到激光的光斑选择问题,另一个就是在激光刻印中可能存在刻印后的缺陷不能及时预计到,因此这也会影响刻印的好坏问题。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种激光刻印图像转移及图形检测一体化控制方法。

为实现上述目的,本发明提供了如下技术方案:

一种激光刻印图像转移及图形检测一体化控制方法,其步骤如下:

1)依据待加工产品的尺寸和激光头的单次加工范围将所述待加工产品的图纸分割成一个或者多个加工区域,每一个激光头均对应设有用于调节光斑尺寸的振镜调节机构及用于实时获取激光头刻印位置的图像的CCD相机;

2)利用CCD相机对待加工产品进行定位,同时各个加工区域内的激光头开始工作;

3)读取待加工产品的数据,并获取需要刻印的位置的尺寸数据,根据尺寸数据对激光头的光斑大小进行选择,并组合成满足对应位置的刻印要求光斑组合;

4)完成对待加工产品所有待刻印位置的光斑大小组合后,生成对应的加工路径,激光头根据生成的加工路径进行激光刻印去除对应位置上待加工产品的待激光刻印的材料,并通过实时调节光斑大小来完成步骤3)中获取的对应光斑组合;

5)CCD相机实时获取激光头激光刻印后的图像,并对获取的图像进行缺陷检测,并在激光刻印超过刻印要求时停止刻印,或在激光刻印未达到刻印要求时重复步骤3)-步骤4)。

步骤3)中,根据待刻印位置的尺寸,选择不同大小的光斑进行组合,以满足多个光斑的面积相加等于待刻印位置的面积。

在对所有的待刻印位置进行光斑组合之后,进行路径规划,确定用时最少的路径为加工路径,根据选定的加工路径,控制激光头按照加工路径进行加工,且所述加工路径包含光斑组合信息,根据光斑组合信息调节激光头的光斑大小。

在步骤3)通过模拟获取用时最少的光斑组合及加工路径。

在对所有的刻印进行光斑组合之后,进行路径规划,确定用时最少的路径为加工路径,根据选定的加工路径,控制激光头按照加工路径进行加工,且所述加工路径包含光斑组合信息,根据光斑组合信息调节激光头的光斑大小。

在步骤3)通过模拟获取用时最少的光斑组合及加工路径。

本发明的有益效果:通过多头,多光斑组合的激光,对需要的图形进行刻印,直接去掉,一并进行缺陷检测,通过此项技术,在PCB制作领域,就不再需要PCB工艺中的显影工序,不再需要无尘房(曝光机必须在无尘房),自动光学检测可以一并检测,提高良品率,缩短工艺流程,且不再需要紫外感光材料,可以换成其他污染较小的材料。

附图说明

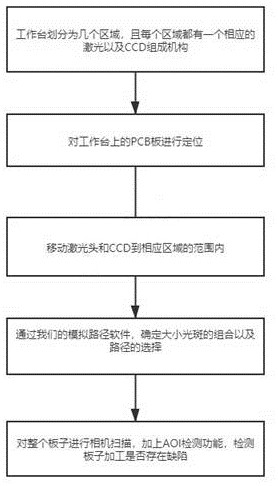

图1为本发明的流程示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后……)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

如图所示, 本发明提供一种激光刻印图像转移及图形检测一体化控制方法,其步骤如下:

1)依据待加工产品的尺寸和激光头的单次加工范围将所述待加工产品的图纸分割成一个或者多个加工区域,每一个激光头均对应设有用于调节光斑尺寸的振镜调节机构及用于实时获取激光头刻印位置的图像的CCD相机;

步骤1)中还包括导入待加工产品的图纸,并依据导入的待加工产品的图纸直接获取待加工产品的尺寸和待加工区域,其中待加工产品如PCB板。

2)利用CCD相机对待加工产品进行定位,同时各个加工区域内的激光头开始工作,通过识别待加工产品上的标记点,利用激光刻印设备对待加工产品进行调整,并再完成对位之后,对各个加工区域内的的激光头进行控制;

3)读取待加工产品的数据,并获取需要刻印的位置的尺寸数据,根据尺寸数据对激光头的光斑大小进行选择,并组合成满足对应位置的刻印要求光斑组合;

4)完成对待加工产品所有待刻印位置的光斑大小组合后,生成对应的加工路径,激光头根据生成的加工路径进行激光刻印去除对应位置上PCB板的绝缘漆,并通过实时调节光斑大小来完成步骤3)中获取的对应光斑组合;

优选的,可以事先进行数据模拟,将待加工产品的数据导入系统,获取各个加工区域内的需刻印的位置信息及刻印数据,根据获取的刻印数据可以对激光头的光斑进行组合,以满足最少重叠刻印区域的要求,在完成所有的激光头的光斑组合之后,通过对各个加工区域内的需刻印的位置信息进行路径规划,路径规划包含了已完成的光斑组合,通过模拟所有生成的加工路径,得到用时最少的加工路径,并生成最终包含光斑组合及加工路径的数据,然后将该数据导入激光刻印设备,并使得激光头按照获取的加工路径及光斑组合,实时调节光斑大小。

优选的,该激光头可以以相同大小的光斑完成所有的刻印操作之后,在通过调节光斑大小,来完成未完全刻印的位置,也可以针对同一个刻印位置实时按照事先获取的光斑组合进行光斑调节完成刻印。

光斑组合以尽量减少重叠刻印面积为主,比如刻印的的宽度为80um,光斑的大小类型有50um、30um、10um这三种大小,那我们就选择50um+30um进行组合,如果选择50um+50um会出现重叠,这样肯定在重叠部分烧两次,重叠部分的多次烧蚀会影响整个PCB板的质量。

5)CCD相机实时获取激光头激光刻印后的图像,并对获取的图像进行缺陷检测,并在激光刻印超过刻印要求时停止刻印,或在激光刻印未达到刻印要求时重复步骤3)-步骤4)。

在激光刻印的同时利用CCD相机实时获取激光刻印的图像,在其完成一个位置的激光刻印后,可以直接进行AOI检测,在激光刻印的同时完成对上一个完成的位置进行AOI检测,提高检测效率,进而提升合格率。

实施例不应视为对本发明的限制,但任何基于本发明的精神所作的改进,都应在本发明的保护范围之内。

- 激光刻印图像转移及图形检测一体化控制方法

- 图形检测方法、图像处理控制方法、图像处理装置及记录媒体