一种基于高湿挤压法的植物蛋白牛肉制备装置及其工作方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及食品加工技术领域,具体为一种基于高湿挤压法的植物蛋白牛肉制备装置及其工作方法。

背景技术

植物蛋白肉是一种大豆制品,加入不同的调味料,能制出不同口感的植物蛋白肉,植物蛋白牛肉就混合了牛肉味的调料,模仿出牛肉的口感。

然而目前生产植物蛋白牛肉的原料都是采用干法挤压设备生产,原料经过复水后有纤维感,但肉质纤维感偏软,缺少牛肉的组织结构和咀嚼感;

并且现有植物蛋白牛肉基本都是先加工出蛋白肉再卤制入味,需要两道工序,加工成本高,还不容易入味;

现有的植物蛋白牛肉都是片状,没有块状,立体感不强,纤维质感不够,哪怕重组的牛肉已经失去了牛肉特有的纤维组织结构;

因此亟需设计一种基于高湿挤压法的植物蛋白牛肉制备装置来解决上述问题。

发明内容

本发明的目的在于提供一种基于高湿挤压法的植物蛋白牛肉制备装置及其工作方法,以解决上述背景技术中提出的肉质纤维感偏软,缺少牛肉的组织结构和咀嚼感,需要单独卤制入味,加工成本高且入味难的问题。

为实现上述目的,本发明提供如下技术方案:一种基于高湿挤压法的植物蛋白牛肉制备装置,包括螺杆挤压机和进料斗,所述螺杆挤压机由筒身主体、电机、挤压螺杆、挤压模具头和扩散罩组成,所述电机的输出端通过连轴器连接有挤压螺杆,所述挤压螺杆的外表面套设有筒身主体,所述筒身主体的上表面固定有混液机构,所述混液机构的一侧设置有增湿机构,且所述混液机构的另一侧设置有增色增味机构,所述筒身主体的一端固定有进料斗,且所述筒身主体的另一端固定有挤压模具头,所述挤压模具头背离筒身主体的一端固定有扩散罩,所述扩散罩背离挤压模具头的一端固定有冷却模具,所述冷却模具包括模筒,所述模筒入口端通过螺栓与扩散罩连接固定,且所述模筒的出口端呈方形,所述模筒的下方设置有第二液冷组件,所述模筒的外表面固定有加温送风机和压片机构,所述加温送风机的内腔与模筒的内腔连通,所述模筒为双层结构,所述模筒的内壁上开设有冷却腔,所述第二液冷组件通过管道与冷却腔连通,所述模筒的内部固定有分料片,所述分料片的两侧均匀固定有翻料片,所述压片机构包括电推杆,所述电推杆的底部与模筒的外表面固定连接,所述电推杆的输出端连接有传动杆,所述传动杆穿透模筒并与模筒伸缩连接,且所述传动杆背离电推杆的一端铰接有连杆,所述连杆背离传动杆的一端铰接有连接桩,所述连接桩的底端固定有压板。

优选的,所述筒身主体的底部设置有第一液冷组件,所述第一液冷组件与第二液冷组件的结构相同,所述第一液冷组件由水池、循环泵和导管组成,所述筒身主体外双层结构,所述筒身主体的内部设有两个腔室,所述挤压螺杆位于内腔室,且循环泵的输出端通过导管与筒身主体的外腔室连通。

优选的,所述挤压模具头与扩散罩皆呈锥形,所述模筒内腔通过扩散罩与挤压模具头内腔连通。

优选的,所述增湿机构包括增压泵,所述增压泵设置于筒身主体的一侧,所述增压泵的输入端通过管道连接有进液斗,所述增压泵的输出端固定有导水管。

优选的,所述混液机构包括混液筒,所述混液筒的内部固定有螺旋叶片,所述螺旋叶片的外周与混液筒的内壁固定连接,所述螺旋叶片的中心处贯通开设有通孔,所述混液筒的顶端中心处固定有第一进液管,所述第一进液管的表面固定有电磁阀,且所述第一进液管通过螺栓与导水管连接固定,所述混液筒的侧面固定有第二进液管。

优选的,所述增色增味机构包括加温增压料泵,所述加温增压料泵设置于增压泵的一侧,所述加温增压料泵的输入端通过管道连接有储液箱,所述加温增压料泵的输出端固定有送液管,所述送液管通过螺栓与第二进液管连接固定。

优选的,所述送液管的外表固定有电磁三通阀,所述电磁三通阀的两端皆固定有回水管,所述电磁三通阀的内腔顶部通过回水管与第一进液管连通,且所述电磁三通阀的内腔底部通过回水管与混液筒的底部连通。

优选的,所述模筒的内壁开设有凹槽,所述压板的一端呈圆柱形,且所述压板的一端通过连接轴与凹槽的内壁转动连接,所述压板的另一端呈圆弧形。

优选的,所述分料片的两端薄中间厚,且所述分料片的内部空心,所述分料片的内腔与翻料片的内腔连通,所述翻料片的内腔与冷却腔的内腔连通,所述翻料片呈“S”形,所述翻料片的左端薄右端厚,且数个所述翻料片呈波浪形分布。

与现有技术相比,本发明的有益效果是:该基于高湿挤压法的植物蛋白牛肉制备装置采用高湿挤压工艺,产品的质感和干法挤压完全不同,肉质感和纤维感更加类似于动物蛋白,解决产品入味难题,减少了生产环节,且能够模仿出风干牛肉的口感。

(1)通过在筒身主体上安装有混液机构,并在混液机构的两端分别连接有增湿机构和增色增味机构,在螺杆挤压机工作时,能向筒身主体内补充水分,使成品水分含量更高,在后续冻干或烘干工序下,由于蛋白混合物内原本水分含量高,水分失去后,纤维间空隙更大,韧性更好,使肉质感和纤维感更加类似于动物蛋白,且通过在混液机构的另一端装有增色增味机构,在向筒身主体内补充水分的同时,能同时混合入调色调味液,调色调味液通过送液管注入混液筒内,通过螺旋叶片螺旋冲入水流中,与水分充分混合后融入蛋白混合物中,使成品植物蛋白牛肉能充分入味调色,同时还减少了卤制的工序,减少了生产环节。

(2)通过在模筒上固定有加温送风机,并在模筒的入口端安装有压片机构,正常水冷状态,压板能收入凹槽内,通过冷却腔、分料片与翻料片内的冷却液流动带走蛋白肉的热量,风干模式下,通过电推杆驱动传动杆下降,传动杆通过连杆推动连接桩,使连接桩带动压板向下翻转,调整入口通道大小,使进入模筒中的蛋白牛肉呈片状,同时加温送风机工作对片状蛋白牛肉进行风干,使蛋白肉表面水分快速流失,表面植物纤维收紧,制出的蛋白牛肉口感似风干牛肉口感。

附图说明

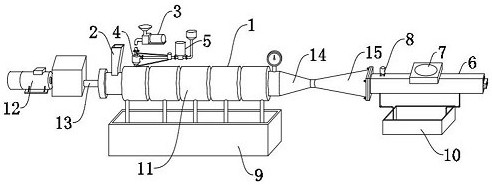

图1为本发明的结构整体示意图;

图2为本发明图1中螺杆挤压机的结构局部剖视示意图;

图3为本发明图1中增湿机构和混液机构的结构整体示意图;

图4为本发明图1中冷却模具的结构正视剖视示意图;

图5为本发明图4中分料片和翻料片的结构俯视剖视示意图;

图6为本发明图4中A处结构放大示意图;

图7为本发明图4中混液机构的结构剖视示意图。

图中:1、螺杆挤压机;11、筒身主体;12、电机;13、挤压螺杆;14、挤压模具头;15、扩散罩;2、进料斗;3、增湿机构;31、增压泵;32、进液斗;33、导水管;4、混液机构;41、混液筒;42、第一进液管;43、第二进液管;44、螺旋叶片;45、电磁阀;46、电磁三通阀;47、回水管;5、增色增味机构;51、加温增压料泵;52、储液箱;53、送液管;6、冷却模具;61、模筒;62、冷却腔;63、分料片;64、翻料片;65、凹槽;7、加温送风机;8、压片机构;81、电推杆;82、传动杆;83、连杆;84、连接桩;85、压板;9、第一液冷组件;10、第二液冷组件。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-7,本发明提供的一种实施例一种基于高湿挤压法的植物蛋白牛肉制备装置及其工作方法,包括螺杆挤压机1和进料斗2,螺杆挤压机1由筒身主体11、电机12、挤压螺杆13、挤压模具头14和扩散罩15组成,电机12的输出端通过连轴器连接有挤压螺杆13,挤压螺杆13的外表面套设有筒身主体11,筒身主体11的上表面固定有混液机构4,混液机构4的一侧设置有增湿机构3,且混液机构4的另一侧设置有增色增味机构5,筒身主体11的一端固定有进料斗2,且筒身主体11的另一端固定有挤压模具头14,以豌豆分离蛋白、大豆分离蛋白、谷朊粉、豌豆纤维为主要原料组成混合蛋白物,豌豆分离蛋白属于不亲水性蛋白,膨化挤压后蛋白纤维质感硬朗;大豆分离蛋白和谷朊粉蛋白亲水性好,膨化挤压后的纤维质感和韧性好;豌豆纤维可以增加产品的纤维质感;这个原料配比蛋白含量高,原料的蛋白纤维质感和韧性都很好,混合蛋白物通过进料斗2进入筒身主体11内,通过电机12驱动挤压螺杆13旋转,利用挤压螺杆13与筒身主体11之间的挤压力,使原料挤压混合,再通过挤压模具头14排入扩散罩15内,此为现有技术,在此不做过多阐述。通过增湿机构3工作能向筒身主体11内补充水分,使成品水分含量更高,在后续冻干或烘干工序下,由于蛋白混合物内原本水分含量高,水分失去后,纤维间空隙更大,韧性更好,使肉质感和纤维感更加类似于动物蛋白。

挤压模具头14背离筒身主体11的一端固定有扩散罩15,扩散罩15背离挤压模具头14的一端固定有冷却模具6,冷却模具6包括模筒61,模筒61入口端通过螺栓与扩散罩15连接固定,且模筒61的出口端呈方形,使半成品牛肉蛋白通过模筒61时能呈方形,立体感更强,模筒61的下方设置有第二液冷组件10,模筒61的外表面固定有加温送风机7和压片机构8,加温送风机7的内腔与模筒61的内腔连通,模筒61为双层结构,模筒61的内壁上开设有冷却腔62,第二液冷组件10通过管道与冷却腔62连通,通过第二液冷组件10工作,使冷却液在冷却腔62内流动,对模筒61内半成品牛肉蛋白进行冷却。

模筒61的内部固定有分料片63,分料片63的两侧均匀固定有翻料片64,压片机构8包括电推杆81,电推杆81的底部与模筒61的外表面固定连接,电推杆81的输出端连接有传动杆82,传动杆82穿透模筒61并与模筒61伸缩连接,且传动杆82背离电推杆81的一端铰接有连杆83,连杆83背离传动杆82的一端铰接有连接桩84,连接桩84的底端固定有压板85,通过电推杆81驱动传动杆82,传动杆82通过连杆83推动连接桩84,使连接桩84推动压板85上下翻转,能调整模筒61入口出的通道大小,控制进料形状。

进一步的,如图1所示,筒身主体11的底部设置有第一液冷组件9,第一液冷组件9与第二液冷组件10的结构相同,第一液冷组件9由水池、循环泵和导管组成,筒身主体11外双层结构,筒身主体11的内部设有两个腔室,挤压螺杆13位于内腔室,且循环泵的输出端通过导管与筒身主体11的外腔室连通,通过循环泵工作,能使冷却液在导管和筒身主体11的外腔室内流动,带走筒身主体11内的热量。

进一步的,如图1、图3和图7所示,挤压模具头14与扩散罩15皆呈锥形,模筒61内腔通过扩散罩15与挤压模具头14内腔连通,使筒身主体11内混合好的半成品蛋白牛肉进入挤压模具头14内,再通过扩散罩15进入冷却模具6内冷却。

进一步的,如图1、图3和图7所示,增湿机构3包括增压泵31,增压泵31设置于筒身主体11的一侧,增压泵31的输入端通过管道连接有进液斗32,增压泵31的输出端固定有导水管33,增压泵31工作能将进液斗32内水进行增压,在通过导水管33排入混液机构4内。

进一步的,如图1、图3和图7所示,混液机构4包括混液筒41,混液筒41的内部固定有螺旋叶片44,螺旋叶片44的外周与混液筒41的内壁固定连接,螺旋叶片44的中心处贯通开设有通孔,供水流入筒身主体11内,螺旋分布的螺旋叶片44,使水和调色调味液在混液筒41内充分混合,混液筒41的顶端中心处固定有第一进液管42,第一进液管42的表面固定有电磁阀45,且第一进液管42通过螺栓与导水管33连接固定,混液筒41的侧面固定有第二进液管43,用于连接增色增味机构5。

进一步的,如图1和图3所示,增色增味机构5包括加温增压料泵51,加温增压料泵51设置于增压泵31的一侧,加温增压料泵51的输入端通过管道连接有储液箱52,加温增压料泵51的输出端固定有送液管53,送液管53通过螺栓与第二进液管43连接固定,通过加温增压料泵51工作能对储液箱52内调色调味液增压,再通过送液管53排入混液筒41内。

进一步的,如图1和图3所示,送液管53的外表固定有电磁三通阀46,电磁三通阀46的两端皆固定有回水管47,电磁三通阀46的内腔顶部通过回水管47与第一进液管42连通,且电磁三通阀46的内腔底部通过回水管47与混液筒41的底部连通,当电磁阀45闭合时,增压泵31工作,水从导水管33流入上部回水管47内,再流入电磁三通阀46内,最后通过送液管53和下部回水管47留出,最后流过筒身主体11,做到对螺杆挤压机1、混液机构4和增色增味机构5进行自清洗的作用。

进一步的,如图4和图6所示,模筒61的内壁开设有凹槽65,压板85的一端呈圆柱形,且压板85的一端通过连接轴与凹槽65的内壁转动连接,压板85的另一端呈圆弧形,利于蛋白牛肉滑落,不易积料。

进一步的,如图4-5所示,分料片63的两端薄中间厚,使蛋白牛肉通过分料片63会被向两侧分开,且分料片63的内部空心,分料片63的内腔与翻料片64的内腔连通,翻料片64的内腔与冷却腔62的内腔连通,供冷却液在分料片63和翻料片64内流通,翻料片64呈“S”形,翻料片64的左端薄右端厚,且数个翻料片64呈波浪形分布,使蛋白牛肉通过翻料片64的导向在模筒61内翻滚,分散后的蛋白牛肉更利于冷却风干。

工作原理:使用时,通过外接电源使该基于高湿挤压法的植物蛋白牛肉制备装置处于通电状态,并通过导线将该基于高湿挤压法的植物蛋白牛肉制备装置与外部PLC控制器电性连接,使该基于高湿挤压法的植物蛋白牛肉制备装置上的电器能被外部PLC控制器控制自动工作。

接着将原料加入进料斗2中,水通过进液斗32加入,调色调味液加入储液箱52中,原料通过进料斗2进入筒身主体11中,通过电机12驱动挤压螺杆13旋转,利用挤压螺杆13与筒身主体11之间的挤压力,使原料挤压混合,再通过挤压模具头14排入扩散罩15内,此为现有技术,在此不做过多阐述。

在螺杆挤压机1工作时,通过增压泵31工作,将进液斗32内的水增压后通过导水管33导入混液筒41内,再通过混液筒41注入筒身主体11内,向筒身主体11内补充水分,使成品水分含量更高,在后续冻干或烘干工序下,由于蛋白混合物内原本水分含量高,水分失去后,纤维间空隙更大,韧性更好,使肉质感和纤维感更加类似于动物蛋白,同时,加温增压料泵51工作对储液箱52内的调色调味液增压,使调色调味液通过送液管53注入混液筒41内,通过螺旋叶片44螺旋冲入水流中,与水分充分混合后融入蛋白混合物原料中,使成品植物蛋白牛肉充分入味调色。

正常水冷状态下,压板85收入凹槽65内,使模筒61的进料口充分打开,蛋白牛肉在模筒61内流过,冷却液在冷却腔62、分料片63与翻料片64内流动,将模筒61内的蛋白牛肉热量带走,使蛋白牛肉冷却。

风干模式下,通过电推杆81驱动传动杆82下降,传动杆82通过连杆83推动连接桩84,使连接桩84带动压板85向下翻转,调整入口通道大小,使进入模筒61中的蛋白牛肉呈片状,同时加温送风机7工作对片状蛋白牛肉进行风干,使蛋白肉表面水分快速流失,表面植物纤维收紧,制出的蛋白牛肉口感似风干牛肉口感。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨再将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

- 一种基于高湿挤压法的植物蛋白牛肉制备装置及其工作方法

- 一种植物蛋白基风干牛肉及其制备方法