含烃化石和可再生组分的混合物和生产这种混合物的方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及炼油厂中的烃加工领域,尤其涉及加工烃混合物的领域,所述烃混合物包含含有可再生烃组分的第一混合物组分和含有石油衍生烃的第二混合物组分以形成用于以提高效率在炼油厂进行加工的最终的烃混合物的至少一部分。

背景技术

气候变化迫使国际社会制定了雄心勃勃的目标,以减少温室气体的总排放,以期到2050年温度最高升高2℃。总温室气体排放中的约25%来自交通运输,尽管燃油效率有所提高,但交通运输是排放量仍高于1990年水平的唯一领域(即重型卡车、海运和航空),也是与1990年的水平相比二氧化碳排放量持续上升的唯一领域。虽然轻型车辆和公共汽车可以通过提高燃油效率、电气化、混合动力汽车、生物乙醇来减少排放,但对于重型卡车、海运和航空而言,这些选择并不存在,这些领域的排放不断上升,并且预计还会继续增加。因此,此类运输应用需要新的解决方案。

水热液化(HTL)是一种非常有效的热化学方法,在接近水的临界点(218巴,374℃)的高压水中,例如在150巴至400巴的压力、300℃至450℃范围的温度的高压水中,将生物源材料(例如生物质和废料流)转化为可再生原油。在这些条件下,水获得了特殊的性质,使其成为许多化学反应(例如,将生物有机材料转化为可再生原油)的理想介质。由于所有有机碳材料(包括顽固的生物聚合物,如木质素)都直接转化为可再生的生物原油,因此水热液化由于其高转化率和碳效率而具有很高的资源效率。由于寄生损失(parasitic loss)低,它具有非常高的能源效率,并且与其他热化学过程不同,因为不需要干燥或相变而不需要潜在的热添加,即可以处理湿材料。此外,水热液化过程允许进行广泛的热回收过程。生产的可再生原油与其石油对应物有许多相似之处,并且通常与例如通过热解生产的生物油相比质量高得多,这种生物油通常包含大量杂原子,例如氧(例如40重量%)以及高含水量(例如30重量%至50重量%),这使得此类生物油是化学不稳定的且与石油不混溶,并对它们的提质和/或协同加工成成品(例如运输燃料)带来严峻挑战。从石油加氢处理中采用的催化加氢脱氧已被证明至少部分地将热解产生的生物油转化为烃类或更稳定的生物油,但由于高氧含量、催化剂稳定性和反应器结垢,具有与非常高的氢消耗相关的局限性,参见发表的研究如Xing(2019)、Pinheiro(2019)、Mohan(2006)、Elliott(2007)。

通过水热液化生产的可再生原油的数量和质量取决于具体的操作条件和采用的水热液化工艺,例如原料、干物质含量、加热和转化期间的压力和温度、催化剂、液态有机化合物的存在、加热和冷却速率、分离系统等参数。

对于传统的石化原油,由水热液化方法生产的可再生原油需要提质/精炼(例如通过催化加氢处理和分馏),然后才能够用于最终应用,例如直接用于现有基础设施作为直送燃料(drop-in-fuel)。然而,尽管通过水热液化生产的可再生原油在许多方面类似于其石油对应物,但它们也具有其独特的性质,包括:

-由于含氧量高于传统石油,因此沸点和粘度较高

-有氧和无氧的沸点相差巨大

-比石油衍生油更高的氧含量会导致在提质过程(例如,通过催化加氢)中因较高的含氧量而放热更高

-可再生原油与其石油对应物或部分提质油或完全提质油(例如,用氢气催化处理)不是完全可混合/相容的。

这些不同的性质需要在水热生产过程、可再生原油或其馏分的直接使用、以及在提质过程的操作期间加以考虑,无论是单独对可再生原油进行提质还是通过在炼油厂将其与其他油(例如常规石油衍生油或其他油)协同加工。

对于油或其馏分在混合物中的应用,例如进入炼油厂之前或在炼油厂期间的后期阶段的炼油厂的输入流中,包括化石烃以及含有可再生组分的烃混合物,重要的是,所有组分是完全相容的,例如,不会在使用、储存和/或用其他用于同一应用的燃料混合物稀释时分层。

尽管这种相容性以及改进的效率和加工性是合乎需要的,但是对于包含可再生组分的油而言通常无法获得。

提高可再生原油与化石对应物的相容性的一种方式是在氧含量高的情况下通过氢化使可再生原油脱氧。这会提高相容性,却是实现混溶性增加的非常昂贵的方式。

Energy&Fuels 2019,33,p.11135-11144(Ying et al.)第11135页显示,从快速热解过程中获得的生物油在与石油的协同处理方面存在问题,因为它们不混溶且含氧量非常高,这已经改变了针对HTL衍生的生物原油的关注。

根据美国专利申请2013/0174476,生产包含生物质衍生液体、至少一种石油衍生组合物和任选的一种或多种添加剂的生物油组合物以生产可替代的生物油组合物是已知的。在该先前已知的技术中,生物质衍生液体是热解油,其会具有如上所述的缺点并且进一步具有高的水含量。在此过程中会产生大量残留物,这会显著降低工艺效率。

出于工艺和资源效率原因以及经济原因,进一步希望将尽可能多的可再生原油转化为可以直接使用或经进一步加工为有用且有价值、并且产生最少的低价值残留物或废品的产品。

因此,本发明的目的是提供一种包含石油组分以及可再生组分的烃混合物,其没有上述的效率和相容性问题并且产生最少的废料或残留物。

发明内容

根据本发明的一个方面,通过一种用于输入至炼油厂的烃混合物实现目标,所述烃混合物包括含有可再生烃组分的第一混合物组分和含有石油衍生烃的第二混合物组分,以形成用于在炼油厂进行加工的最终的烃混合物的至少一部分,其中,所述第一混合物组分的特征在于包含至少70重量%的沸点高于220℃的烃物质,且在于具有特性(δ

通过提供指定的第一混合物组分,由烃混合物产生的残留物最少,因此实现了提高的效率。

在一个实施方案中,所述第一混合物组分包含特征在于具有特性(δ

在一个实施方案中,所述连接物质是硫含量为至少1重量%的油,例如硫含量为至少1.5重量%的油,优选硫含量为至少2.0重量%的油。

在一个实施方案中,含有可再生烃组分的所述第一混合物组分包含的烃物质含有至少70重量%的沸点高于300℃,例如至少70重量%的沸点高于350℃;优选地,所述第一混合物组分的烃物质含有至少70重量%的沸点高于370℃,例如第一混合物组分的至少70重量%的沸点高于400℃。

在一个实施方案中,含有可再生烃组分的所述第一混合物组分包含的烃物质含有至少50重量%的沸点高于300℃,例如烃物质的至少50重量%的沸点高于350℃;优选地,所述第一混合物组分包含的烃物质含有至少50重量%的沸点高于370℃,例如所述第一混合物组分包含占第一混合物组分的至少50重量%的沸点高于400℃的烃物质。

在一个实施方案中,所述含有可再生烃组分的第一混合物组分包含的烃物质含有至少10重量%的沸点高于400℃,例如至少10重量%的沸点高于450℃。

在一个实施方案中,所述第一混合物组分以至多10重量%至75重量%的相对量存在于所述最终的烃混合物中,其中,所述第二混合物组分以25重量%至90重量%的相对量存在于所述最终的烃混合物中。

在一个实施方案中,所述包含可再生烃组分的第一混合物组分包含的烃物质的水含量小于1重量%,例如水含量小于0.5重量%;优选地,所述包含可再生烃组分的第一混合物组分包含的烃物质的水含量小于0.25重量%,例如水含量小于0.1重量%。

在一个实施方案中,所述第一混合物组分的特征在于具有特性(δ

在一个实施方案中,所述第一混合物组分的特征在于具有特性(δ

在一个实施方案中,所述包含可再生组分的第一混合物组分中的所述烃物质的特征在于具有特性(δ

在一个实施方案中,所述第一混合物组分以50重量%至75重量%的相对量存在于所述最终的烃混合物中,其中,所述第二混合物组分以25重量%至50重量%的相对量存在于所述最终的烃混合物中,并且其中,进一步地,所述连接物质任选地以0.5重量%至5重量%的相对量存在于所述最终的烃混合物中。

在一个实施方案中,所述连接物质包含一种或多种选自以下每一组的组分:1.酮,2.醇3.烷烃,4.芳烃,例如甲苯、二甲苯、甲氧甲酚(creosol)。

在一个实施方案中,所述连接物质包含或进一步包含25重量%至90重量%的酮、0.1重量%至40重量%的烷烃、1重量%至40重量%的醇,以及0.1重量%至20重量%的甲苯和/或二甲苯和/或甲氧甲酚。

在一个实施方案中,所述烃混合物在50℃的粘度为160cSt至180cSt的范围,所述烃混合物的闪点为高于60℃,所述烃混合物的倾点为小于30℃,总酸值(TAN)为小于2.5mgKOH/g。

在一个实施方案中,第一混合物组分和/或烃物质的特征还在于具有小于25的康拉德森碳残留数。

在一个实施方案中,第一混合物组分和/或烃物质的特征还在于具有小于50mgKOH/g,例如小于40mg KOH/g的TAN,优选地,第一混合物组分和/或烃物质的特征还在于具有小于30mg KOH/g、例如小于20mg KOH/g的总酸值(TAN)。

在一个实施方案中,第一混合物组分和/或烃物质的特征还在于:

-闪点为60℃至150℃的范围,

-倾点为低于30℃,

-灰分含量为低于0.1重量%,

-康拉德森碳残留数为小于20,

-酸值为小于2.5mg KOH/g。

在一个实施方案中,所述第一混合物组分的所述烃物质的特征还在于具有小于15重量%的氧含量,例如小于12重量%的氧含量;优选地,所述第一混合物组分的特征还在于具有小于10重量%的氧含量,例如小于8重量%的氧含量。

在一个实施方案中,所述第一混合物组分和/或烃物质具有小于5重量%、例如小于3重量%的氧含量。

在一个实施方案中,所述第一混合物组分的特征还在于在50℃的粘度为1000cSt至10000cSt的范围,例如在50℃的粘度为100cSt至1000cSt的范围。

在一个实施方案中,所述第一混合物组分的所述烃物质由生物质和/或废料生产。

在一个实施方案中,所述第一混合物组分的所述烃物质的生产通过水热液化方法进行。

在一个实施方案中,所述第一混合物组分的所述烃物质由以下步骤生产:

a.提供包含在一种或多种原料中的一种或多种生物质和/或废料材料;

b.通过在一种或多种流体中浆化所述生物质和/或废料材料来提供进料混合物,其中所述流体中的至少一种包括水;

c.将所述进料混合物加压至100巴至400巴的压力;

d.将经加压的进料加热至300℃至450℃范围的温度;

e.将经加压和加热的进料混合物在反应区中保持3至30分钟的转化时间;

f.将经转化的进料混合物冷却至25℃至200℃范围的温度;

g.使经转化后的进料混合物膨胀(expand),直至1巴至120巴的压力;

h.将经转化的进料混合物分离成原油、气相和水相,所述水相包含水溶性有机物和溶解的盐;

i.任选地,在一个或多个步骤中,在一种或多种多相催化剂的存在下,在60巴至200巴范围的压力和260℃至400℃的温度,通过使所述原油与氢气反应来进一步提质所述原油;将经提质的原油分离成包含低沸点化合物的馏分和包含高沸点化合物的第一混合物组分。

在本发明的另一个方面,通过一种中间混合物组分来实现本发明目的,以形成根据前述权利要求中任一项所述的烃混合物,所述中间混合物组分包含含有烃的烃物质和连接物质以形成所述中间混合物组分的至少一部分,其中所述烃物质的特征在于通过具有特性(δ

在一个实施方案中,所述烃物质以至多95重量%至99.5重量%的相对量存在于中间混合物组分中,并且其中,所述连接物质以至多0.5重量%至5重量%的相对量存在于中间混合物组分中。

在本发明的另一个方面,通过一种生产根据前述权利要求中任一项所述的含有可再生组分的烃混合物的方法来实现本发明目的,其中所述方法包括以下步骤:

-提供包含可再生组分的第一混合物组分,其特征在于具有特性(δ

-提供第二混合物组分,其特征在于具有(δ

-将所述第一混合物组分添加到所述第二混合物组分,以形成所述烃混合物。

在一个实施方案中,所述方法还包括以下步骤:

-以占所述最终的烃混合物的0.5重量%至10重量%的相对量提供连接物质,其具有特性(δ

-将所述连接物质添加至所述第一混合物组分或所述第二混合物组分以形成中间混合物组分;

-将所述第二混合物组分或所述第一混合物组分添加至所述中间混合物组分,以形成所述烃混合物。

在一个实施方案中,在形成所述烃混合物之前,将所述第一混合物组分和/或所述第二混合物组分和/或所述中间混合物组分加热至70℃至150℃范围的温度。

在一个实施方案中,在添加所述第二混合物组分和/或所述第一混合物组分以形成所述烃混合物之前,对包含所述第一混合物组分或所述第二混合物组分和连接物质的中间混合物组分进行操作以形成均质混合物。

在一个实施方案中,形成均质混合物的操作可以通过搅拌所述混合物或通过泵送所述混合物来进行。

在本发明的另一个方面中,通过一种用于准备根据前述权利要求中任一项所述的烃混合物的生产的方法来实现目标,所述方法包括测量包含可再生烃组分的第一混合物组分的特性(δ

在一个实施方案中,基于所测量的特性确定存在相容性,并接受第一组分和第二组分用于直接混合。

在一个实施方案中,基于所测量的特性确定第一组分和第二组分不相容,其中选择具有特性((δ

附图说明

以下将参考附图示出的实施方案描述本发明,其中:

图1示出了用于将碳质材料转化为可再生烃的连续高压工艺的示意图;

图2是实施例1中用于生产油的工艺流程图;

图3示出了实施例2中用于生产部分提质的可再生油的催化提质工艺的示意图;

图4为实施例2和3中用于提质可再生原油的单元的流程示意图;

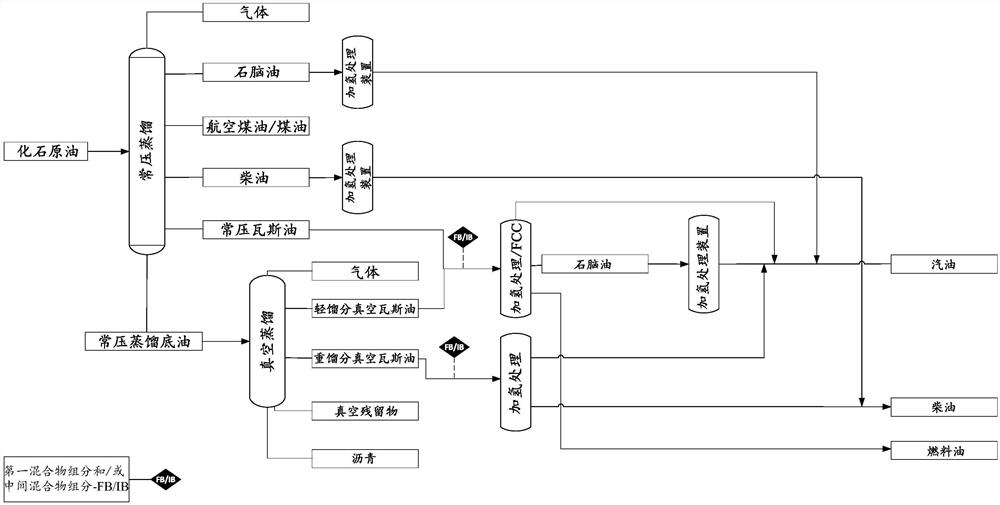

图5示出了炼油厂工艺示意图,其具有第一混合物组分和/或中间混合物组分的潜在进料点(potential drop in point)。

图6为应用于溶解度测试中的溶剂等级的照片;

图7示出了用于评价溶解度的现场测试照片:(1)表示两种溶剂完全溶解,(2)表示两种溶剂部分溶解。

图8示出了实施例1中生产的可再生原油(油A)的汉森溶解度参数的3D图。

图9a和图9b总结了溶剂和溶剂混合物以确定用于估算实施例1中生产的可再生原油的汉森溶解度参数的汉森溶解度参数。

图10总结了水热液化和提质工艺生产的可再生液体的特性。

图11示出了可再生原油(实施例1中生产的油A、油B和油C)的汉森溶解度参数的3D图。

图12示出了可再生原油-油A(实施例1)、部分提质的可再生油(实施例2)和提质的可再生油(实施例3)的汉森溶解度参数的3D图。

图13a、图13b和图13c示出了化石原油、VGO和沥青分别对比可再生原油、部分提质油和提质油的汉森溶解度参数的3D图。

图14总结了不同的可再生液体、化石油、VGO和沥青的汉森溶解度参数。

图15a和图15b示出了超低硫燃料油和高硫燃料油对比部分提质油、部分提质重馏分和提质重馏分的汉森溶解度参数的3D图。

图16示出了根据本发明的优选实施方案的含有可再生组分的低硫燃料混合物的实施例。

图17示出了实施例14中描述的部分提质重馏分(HFPUO)和船用瓦斯油(MGO)之间的混合物的现场测试和显微镜图像。

图18示出了实施例15中描述的部分提质重馏分(HFPUO)和高硫燃料油(HSFO)之间的混合物的现场测试和显微镜图像。

图1示出了用于将碳质材料(例如生物质和/或废料)转化为可再生油的连续高压生产工艺的实施方案。

如图1所示,生物质和/或废料形式的碳质材料首先经历进料混合物制备步骤(1)。进料混合物制备步骤将碳质材料转化为可泵送的进料混合物,并且通常包括机械方式,其用于减小碳质材料的尺寸并使碳质材料与进料混合物中的其他成分(例如水、催化剂和其他添加剂如有机物)浆化。在本发明的优选实施方案中,可以在预处理步骤中预热进料混合物。通常,在预处理步骤中将进料混合物预热至约100℃至约250℃范围的温度。

根据本发明的生物质和废料的非限制性实例包括生物质和废料,例如木质生物质和残留物(例如,木屑、锯末、林业间伐(forestry thinning)、道路切割(road cuttings)、树皮、树枝、花园和公园的废物和杂草);能源作物,例如矮林、柳树、芒属植物、和大芦苇;农产品和副产品,例如,草、稻草、茎、秸秆、稻壳、玉米芯、以及壳(例如来自小麦、黑麦、玉米粒(corn rice)、向日葵);棕榈油生产中产生的空果串,棕榈油生产企业废水(POME),糖生产中的残留物(例如,蔗渣、酒糟、糖蜜),温室废料;能源作物,例如,芒属植物、柳枝稷、高粱、麻风树;水生生物质,例如,大型藻类、微藻、蓝藻细菌;动物垫料和肥料,例如畜牧生产的纤维部分;市政和工业废物流,例如黑液(black liquor)、造纸污泥、纸浆和造纸生产中的不合格纤维;食品生产中的残留物和副产品,例如果汁、植物油或葡萄酒生产的渣,用过的咖啡渣;城市固体废料,例如城市固体废料的生物部分,分类的生活垃圾,餐厅垃圾,屠宰场垃圾,污水污泥(例如来自废水处理的一次污泥、二次污泥),厌氧分解产生的沼渣沼液及其组合。

根据本发明的许多碳质材料涉及木质纤维素材料,例如木质生物质和农业残留物。这种碳质材料通常包含木质素、纤维素和半纤维素。

本发明的一个实施方案包括木质素含量为1.0重量%至60重量%范围的碳质材料,例如木质素含量为10重量%至55重量%范围。优选地,碳质材料中的木质素含量为15重量%至40重量%,例如20重量%至40重量%的范围。

碳质材料中的纤维素含量优选为10重量%至60重量%的范围,例如纤维素含量为15重量%至45重量%的范围。优选地,碳质材料中的纤维素含量为20重量%至40重量%的范围,例如30重量%至40重量%。

优选地,碳质材料中的半纤维素含量为10重量%至60重量%的范围,例如纤维素含量为15%重量%至45重量%。优选地,碳质材料中的纤维素含量为20重量%至40重量%的范围,例如30重量%至40重量%。

第二步是加压步骤(2),其中通过泵送方式将进料混合物加压到至少150巴并且至多约450巴的压力。

随后,将经加压的进料混合物加热至约300℃至至多约450℃的反应温度。

进料混合物通常在这些条件下保持足够的时间(例如2至30分钟以转化碳质材料),然后冷却并降低压力。

随后,将包含液态烃产物,含水溶性有机化合物和溶解盐的水,包含二氧化碳、氢气和甲烷的气体,以及来自所述转化的碳质材料的悬浮颗粒的产物混合物在一个或多个步骤中冷却至50℃至250℃的温度范围。

然后,经冷却或部分冷却的产物混合物进入减压装置,在该装置中,压力从转化压力降低至小于200巴的压力,例如小于120巴的压力。

合适的减压设备包括具有串联和/或并联布置的多个管状构件的减压设备和包括减压泵装置的减压装置,该管状构件的长度和内部横截面适于将压力降低至所需水平。

转化后的进料混合物进一步分离成至少气相(其包含二氧化碳、氢气、一氧化碳、甲烷和其他短烃(C

来自第一分离器的水相通常包含溶解盐(如均相催化剂,如钾和钠)以及水溶性有机化合物。根据本发明将碳质材料连续高压加工成烃的许多实施方案包括:用于从所述分离的水相中回收均相催化剂和/或水溶性有机物的回收步骤,并且至少部分地将这些再循环至进料混合物制备步骤。由此提高了该过程的总产油率和能量效率。根据本发明的优选实施方式是其中回收系统包括蒸发和/或蒸馏步骤,其中,用于蒸发和/或蒸馏的热量至少部分地从高压水冷却器经由热传递介质(例如热油或蒸汽)传递热量而提供,从而提高了总的热回收率和/或能效。

可再生原油可以进一步经历提质工艺(未示出),其中在一个或多个步骤中,将其增压至约20巴至约200巴的压力范围,例如为50至120巴的压力范围,然后在一个或多个步骤中将其加热到300℃至400℃的温度范围,并与一个或多个反应区中所含的氢气和非均相催化剂接触,并最终分馏成不同沸点的馏分。

实施例1:提供了根据本发明的一个优选实施方案的含有可再生组分的第一混合物组分

三种不同的可再生原油(油A、油B和油C)使用图1中的试验工序由桦木和松木生产。接收的木片的分析如下表1所示。

表1:干燥无灰的碳质材料的成分。

进料的制备

木屑在锤磨机系统中被粉碎成木粉,并与循环水(包括溶解盐和水溶性有机物)、循环油、催化剂混合,以产生均匀且可泵送的进料混合物。碳酸钾用作催化剂,氢氧化钠用于调节pH值。尝试在运行期间保持钾浓度恒定,即测量水相中的钾浓度并基于此确定需要补充的催化剂浓度。氢氧化钠的加入量足以使经分离的水相的出口pH值保持在8.0至8.5的范围。进一步将浓度为0.8重量%的CMC(羧甲基纤维素,M

由于第一次循环(批次)中既没有水相也没有油相,因此使用粗塔罗油(tall oil)作为启动油,并在第一次循环中使用5.0重量%的乙醇和纯水(反渗透水,RO水)模拟水相。在过程可以被视为稳定状态并产生代表性的油相和水相之前需要多次循环(批次)。生产启动油(start up oil)浓度低于10%的油需要大约6次循环。因此,进行6次循环,其中将前一次循环产生的油相和水相添加到后续循环的进料混合物中。第6次循环运行的进料组成如下表2所示:

表2:第6次循环运行的进料混合物的组成。

表2中的进料混合物均在约320巴的压力和约400℃的温度加工。从每次测试开始,将脱气产物作为单独的质量平衡样品(MB)收集在桶中,并编号为MB1、MB2、MB3等。对收集的产品称重,并且油相和水相经重量分离并称重。每个批次的数据都以电子方式和手动方式记录。

总质量平衡

总质量平衡(MB

来自生物质的油产率(OY)

来自生物质的油产率(OY)表示转化为干燥无灰油的输入干生物质的比例。它被定义为在特定时间由干生物质生产的干燥无灰油的质量除以在同一时间进入单元的干生物质质量。再循环的油不包括在平衡中,当计算来自生物质的油产率时,它会从回收的油总量中减去。发现平均油产率(OY)为45.3重量%,标准偏差为4.1重量%,即进料中干生物质(木材+CMC)质量的45.3%转化为干燥无灰油。

详细的油分析

对油测量的数据如表3所示。

表3:第6次循环中油的数据

生产的加氢馏分油(Hydrofaction Oil)中的能量回收

能量回收率(ER油)表示在油中回收的进料木材中的化学能有多少。它不考虑加热所需的能量,也不考虑提供给单元的电能。为计算回收率,油的高热值(HHV)为38.6MJ/kg,与表1中给出的木材混合物的HHV一起使用。第6次循环所得油的最终能量回收率为85.6%,标准偏差为7.7,即,供给工序的木材中的(化学)能量的85.6%在生产的油中回收。

气体生产和气体分析

气体是在将生物质转化为油的过程中产生的。进料中由干木材产生的气体产率为41.2重量%。该气体主要由CO

表4:工艺中生产的气体的气体组成

假设接收到的气体(a.r)中的氧气(O

表5:元素气体组成

*基于不含MEK(MEK free basis)

实施例2:通过提质可再生原油来提供包含可再生组分的第一混合物组分

可再生原油(油A、油B和油C)如实施例1中所述由松木生产,通过加氢处理进行部分提质,如图3所示。

该过程在连续的实验工序单元中进行,使用下流式管式反应器。三个独立的加热区用于确保催化剂床中的等温分布。因此,反应器分配了包括预热区、催化剂床(等温区)和出口区的三个部分。反应器填充有25%至50%的具有碳化硅惰性材料的降解催化剂。使用商购的NiMo-S催化剂。

首先,催化剂床在氮气气氛中在100℃至130℃的温度范围干燥,然后通过使用含2.5重量%二甲基二硫化物的加硫柴油(Sulphur-spiked diesel)的预硫化工艺活化,其中,在45巴、氢气流速为24L/小时、25℃至320℃的温度(35/h速率)持续约40小时或直到硫饱和水平下降,即直到催化剂的过度活性消失。这是通过硫产品饱和度或液体重力变化来监测的;一旦产品比重稳定,则可再生原油以所需流量引入系统。

在恒定的氢气流量(900scc H

所得的部分提质油的品质具有以下特性(表6)。

表6:可再生原油和部分提质油的理化性质

表6示出的结果表明,降低空间速度,水增加,但粘度、氧含量和TAN降低。这种效应与更高的脱羧/甲烷化反应和加氢脱氧/脱水反应比率有关。

实施例3:通过将部分提质油进一步提质,提供包含可再生组分的第一混合物组分

如图3所示,使如实施例2中所述的部分提质油产物经历进一步的加氢处理阶段。

该过程在连续实验工序单元中进行,使用下流式管式反应器。三个独立的加热区用于确保催化剂床中的等温分布。因此,反应器分配了包括预热区、催化剂床(等温区)和出口区的三个部分。反应器填充有50%的具有碳化硅惰性材料的降解催化剂。使用商购的NiMo-S催化剂。

催化剂床首先在氮气气氛中在100℃至130℃的温度范围干燥,然后通过使用含2.5重量%二甲基二硫化物的加硫柴油的预硫化工艺活化,在45巴、氢气流速为24L/小时、25℃至320℃的温度(35/h速率)持续约40小时或直到硫饱和水平下降,即直到催化剂的过度活性消失。这是通过硫产品饱和度或液体重力变化来监测的;一旦产品比重稳定,则可再生原油以所需流量引入系统。

在恒定的氢气流量(1300scc H

表7:可再生原油和部分提质油的理化性质

实施例4:炼油工艺和用于第一混合物组分和中间混合物组分的潜在混合点

传统的炼油工艺包含数个加氢处理步骤和分离,以确保燃料的高产率和最大的化石油利用率。图5示出了一种简化的传统炼油工艺,其中石油原油首先通过常压蒸馏分馏成石脑油、喷气燃料/煤油、柴油、常压瓦斯油和常压塔底油。这些馏分中的每一个都根据需要被输送至进一步的加氢处理阶段,以确保符合燃料规格。期望利用现有基础设施来协同处理包含可再生烃的第一燃料混合物组分和包含炼油流的第二混合物组分,即,在现有炼油厂对石油进行协同处理。

炼油有几个潜在的进料点(drop in point)。在所有情况下,第一混合物组分的相容性对于确保协同处理过程中炼油的平稳运行至关重要,例如混合物组分在使用、储存和/或在同一应用中使用其他混合物稀释时不应分层。在现有技术中已经表明,可再生原油(在本上下文中为烃物质)的特定馏分(馏出物)可以与某些石油馏分(第二混合物组分)至少以相对较小的混合比且以可接受的催化剂失活率协同处理,例如,Ying(2019)。然而,现有技术的协同处理方法通常也会产生大量的残留物。残留物通常包含难以进一步加工成所需的更高价值产品的重油组分,并因此构成降低整体工艺效率的工艺损失。现有技术方法中的此类残留物可能是由于将石油衍生的组合物与可再生原油混合并分离不相容部分(即残留物)而产生的,其中第一混合物组分通常包含原始第一混合物组分的较轻部分或作为将可再生原油分馏为较轻馏分和较重的渣油馏分的结果。

对于根据本发明的烃混合物,残留物的量被最小化或消除,即总体工艺效率得到提高。因此,由于大量的可再生能源,与常规石油衍生产品相比,根据本发明的烃混合物通常具有更多量的高沸点组分,这些组分可以加工成具有低碳足迹的更高价值的产品。

本发明的中间混合物组分的特别值得注意的制备本发明烃混合物的进料点(dropin point)或混合点是在加氢处理之前与瓦斯油和/或减压瓦斯油混合,如在以下通过溶解度曲线进一步示出的。由于根据本发明的烃混合物的相容性得到改进,通过根据本发明的烃混合物可以获得进一步的优点,例如增强的加工性,例如,反应器更少堵塞的趋势、更少的催化剂失活、通常更平稳和稳健的炼油操作、以及更高比例的第一燃料混合物组分。所有这些都是炼油厂将含有可再生成分的非常规第一混合成分引入炼油的重要决策因素。

实施例5:汉森溶解度参数

汉森溶解度参数(HSP)是一种描述各种溶剂和物质的溶解度、可混合性和稳定性的方法,广泛用于例如聚合物和涂料工业。在C.M.Hansen,“Hansen SolubilityParameters–A Users Handbook”,第二版,CRC Press,Taylor&Francis Group,LLC.(2007)对该方法给出了很好的描述,由此并入本文作为参考。

该方法考虑了三种类型的分子相互作用:ΔE

ΔE=ΔE

正如汉森所描述的,这三个参数可以在3D图中以纯溶剂的固定点和复杂混合物样品的溶解度球体进行说明。溶解度球体的中心对应于其汉森溶解度参数、其半径(R

当确定复杂混合物的溶解度曲线时,研究中应包括两个参数,球体图中材料之间的距离(Ra)以及一种溶剂或两种或多种溶剂的混合物与球体中心的相对距离(RED数)。

Ra可以由各个参数的体积或重量加和(公式3)来确定,并且所述RED数对应于Ra和球体半径(R

Ra

当溶剂和待测样品具有相同的汉森溶解度参数时,相对距离RED等于0;相容的溶剂或其混合物的RED值将小于1,并且RED值将随着溶剂和溶质之间溶解度的降低而逐渐增加。

汉森溶解度参数的测定

使用下述溶剂和步骤确定实施例1中生产的可再生原油(油A、油B、油C)和来自实施例2和3的提质的可再生油以及不同的化石原油和沸点馏分的汉森溶解度参数。

材料

出于比较的目的,确定了化石原油的溶解度曲线。对于溶解度测试,使用了从商业化学品供应商处获得的以下溶剂:1-丙醇(≥99.5%)、1-丁醇(99.8%)、2-丁酮(≥99.0%)、2-庚酮(≥98%)、乙醛(≥99%)、乙酰氯(≥99.9%)、丙酮(≥99.9%)、乙腈(≥99.9%)、乙酰丙酮(≥99%)、1-丁硫醇(99%)、环己烷(≥99.5%)、环戊酮(≥99%)、乙醚(≥99.0%)、乙酸乙酯(99.8%)、糠醛(≥98%)、己醛(≥97%)、己烷(≥97.0%)、乙酸异丙酯(98%)、乳酸溶液(≥85%)、间甲酚(99%)、甲醇(≥99.9%)、戊烷(≥99%)、液体苯酚(≥89.0%)、四氢呋喃(≥99.9%)、甲苯(99.8%):Sigma-Aldrich。四氢糠醇(99%)、1-甲基咪唑(99%)、2,6-二甲基苯酚(99%)、二甲基二硫醚(≥99.0%)、甲基丙烯酸缩水甘油酯(≥97.0%)、磷酸三羟甲基酯(90%):Aldrich。2-甲氧基苯酚(≥98%)、苯甲醚(99%)、二氯甲烷(≥99.5%)、环氧丙烷(≥99%):Alfa Aesar。甘油和乙二醇(一般用途):BDH。过氧化氢(USP-10体积):Atoma。

估算汉森溶解度参数的步骤

所研究的油的汉森溶解度参数是通过C.M.Hansen,“Hansen SolubilityParameters–A Users Handbook”,第二版,CRC Press,Taylor&Francis Group,LLC.(2007)中描述的一组溶解度测试和HSP模型,以及由Abbott S.&Yamamoto H.(2008-15)编写的HSPiP软件确定的。

最初,在环境温度下将20种有机溶剂与所讨论的油混合,并根据观察和测量的溶解度将其分类为“良”(即可溶)、“部分可溶”或“不良”(即不溶)的溶剂。

由于所研究的油的溶解度参数未知,用于第一次筛选的溶剂组具有广泛的汉森溶解度参数。在完成初始溶解度测试并获得HSP的第一个近似值后,选择参数与所研究的油的参数更接近的溶剂,以提高汉森溶解度参数模型的精度。汉森溶解度参数的伪3-D表示(球体)是使用HSPiP软件根据初始结果构建的,如图8所示。

在该表示中,“良”溶剂放置在球体的内部或表面上,而部分可溶或不溶的溶剂则放置在球体外部。一旦为所研究的油确定了初始汉森溶解度参数,软件就会通过公式5估算相对距离(RED)。RED是两种物质的溶解度参数之间的修正差(Ra,即研究中的样品和溶剂)与仍然允许样品溶解在溶剂中的最大溶解度参数差R

因此,当溶剂和所研究的样品具有相同的汉森溶解度参数时,相对距离RED等于0(RED=0)。当溶剂的HSP置于球体表面时,红色等于1(RED=1),当样品不溶于溶剂,或者溶剂是不良溶剂时,RED大于1(RED>1)。

一旦估算了相关油的近似的汉森溶解度参数和RED值,则可以提高模型的精度。

这是通过使用一组新的溶剂或溶剂混合物进行溶解度测试来实现的,这些溶剂或溶剂混合物是根据HSPiP软件预测的RED值选择的。测试溶剂和混合物的汉森溶解度参数应放置在表面上并靠近3D球体模型的中心。模型细化后,HSPiP软件可以作为预测工具,根据需要的功能(即,溶解度桥、破乳剂、不溶性物质在确定的化学品上的沉淀)选择合适溶剂。所使用的溶剂和溶剂混合物的列表示于图9a/9b中。

在一组带盖的锥形玻璃管中,通过放置大约0.5g的一个样品和5ml的溶剂或混合物进行溶解度测试。溶解度测试一式三份进行。将管保持在超声处理下5小时,并使其在室温静置过夜。随后,对每管的内容物进行目视检查,并将其分为5类:可溶(1):当玻璃管中没有可观察到的相分离或固体沉淀时;部分可溶(2-4):出现大固体或油块时,表明样品未完全溶解在溶剂或混合物中;以及,不可溶(0):具有界线清楚的相的混合物。部分可溶的范围从2到4,2表示最高的相对溶解度。图6示出了每个溶解度类别的实例。

由于样品颜色较深,很难在视觉上区分可溶(1)和部分可溶(2),因此这些样品被标记为“不确定”。为了评估这些“不确定”样品的溶解度,使用“点滴试验(spot test)”方法作为更精确的混合物稳定性/相容性指标。这种方法广泛用于评估船用混合燃料的相容性,并已被例如Redelius[P.Redelius,“Bitumen solubility model using hansensolubility parameter,”Energy and Fuels,vol.18,no.4,pp.1087–1092,2004]用于汉森溶解度参数分析。点滴试验是通过以下来进行的:将每种“不确定”溶液的一滴滴在滤纸上,并根据P.Products,and R.S.Sheet,“Cleanliness and Compatibility of ResidualFuels by Spot Test,”vol.4,no.Reapproved 2014,pp.2014–2016,2016中给出的点滴试验方法的标准进行评估测试:如果形成如图7a所示的均匀色斑,混合物则被认为是完全可溶的(即类别1),而如果形成如图7b所示两个单独的同心点,溶剂则被认为是部分可溶的(即类别2)。

实施例6:可再生原油的汉森溶解度参数。

使用总共36种溶剂和23种溶剂混合物测定实施例1中通过水热液化生产的可再生原油(油A、油B和油C)的汉森溶解度参数和溶解度曲线。结果总结在图8a/8b中。油A的HSP的3D表示(图8)具有0.965的良好拟合度,球体内有24种溶剂,球体外有33种溶剂。每种溶剂的得分和RED值显示在图8a/8b中。RED值等于1的溶剂位于球体表面,RED值小于1的溶剂位于球体内部,RED值大于1的溶剂位于球体外部。因此,RED值越接近0,溶剂或混合物就越接近球体中心。为了估算可再生原油的汉森溶解度参数之间的相关性,还确定了油B和油C的参数。在这种情况下,11种溶剂足以进行HSP测定,如图9a/图9b所示。

三种可再生原油,油A(δ

实施例7:部分提质油和提质油的汉森溶解度参数

图8a/图8b和图9总结了实施例2中部分提质的可再生油的汉森溶解度参数得分和RED值。

如图9a/图9b所示,总共使用18种溶剂来确定来自实施例2的部分提质的可再生油II(δ

从图12中可以看出,生物原油、部分提质油和提质油的汉森溶解度参数和溶解度半径不同,这表明提质过程对溶解度特性的影响。可再生原油(油A)具有强极性、高分散相互作用和强氢键相互作用。可再生原油经过一个提质(部分提质)的步骤后,所述提质包括加氢、全脱氧、轻度裂解,所谓部分提质的油的极性、氢键相互作用和溶解半径均表现出明显降低。这可以归因于氧、杂原子和金属的存在对极性参数有很大贡献的事实。事实上,原油的提质程度越高,三个汉森溶解度参数的值就越低,当比较可再生原油和部分提质油与完全提质油的溶解度曲线时,可以清楚地看到这一点。后者表现出较低的分散性、极性和氢键相互作用以及较低的溶解半径。

部分提质油在生物原油溶解度球体范围内的RED值相当低(0.524),表明完全溶解。然而,提质油的RED值(RED=0.934)接近RED≥1的溶解度极限,表明其在生物原油中的溶解度较差。因此,生物原油和提质油之间的溶解度与其提质程度成反比。

实施例8:提质的可再生油与石油原油的相容性

可再生油与石油的相容性对于可再生油的许多实际应用(例如,用于石油炼油厂的协同处理和管道运输)很重要。

汉森溶解度参数分析用于测试提质的可再生油与真空瓦斯油(VGO)、沥青和石油原油的相容性这种目的。结果示于图14中并在图13a、13b和13c中可视化。从图中可以看出,与提质的可再生油相比,石油原油、VGO和沥青在极性和氢键参数方面存在差异。然而,溶解度曲线还表明它们的汉森溶解度参数球体之间存在重叠区域。此外,石油原油的球心位于提质油的溶解度边界即RED=0.981,这不仅增加了提质的生物原油与石油原油的溶解度比率,而且表明经过深度加氢处理后,提质后的生物原油溶解度曲线变得非常接近石油原油的溶解度曲线,这意味着通过加氢处理提质可再生原油后,提质后的油与化石原油具有相似的特性。

实施例9:协同处理生物原油和/或部分提质的可再生油与石油原油

为了评估可再生原油和/或部分提质的可再生油与石油原油和石油原油重馏分如真空瓦斯油(VGO)的协同处理,确定了石油原油的溶解度曲线。共使用21种溶剂测定化石原油(δ

尽管生物原油、化石原油、VGO和沥青的分散相互作用参数相似,但极性和氢键相互作用参数存在相当大的差异。化石油、VGO和沥青在生物原油的溶解度球体中的RED值分别为1.248、1.415和1.506。这些RED值高于RED≥1的溶解度极限,表明在生物原油中仅部分溶解(图12a)。通过在石油原油中以5重量%至50重量%比例混合生物原油的实验室测试证实了这一点。当比较部分提质油与石油原油、VGO和沥青的汉森溶解度参数时,观察到相同的行为,其中极性和氢键相互作用参数的差异很大。部分提质油的溶解度球体内的矿物油、VGO和沥青的RED值高于RED≥1的溶解度极限(分别为1.282、1.534和1.611),表明部分提质油在室温的部分溶解度。部分提质的生物原油和石油原油、沥青或减压残留物的混合物的溶解度通过提高温度而得到改善。实验测试表明,部分提质的生物原油与石油或衍生的重馏分的比例为9:1的混合物在加热到70℃至130℃的温度时变得可溶和相容,通过点滴试验分析。因此,在本发明的一个有利实施方案中,包含可再生烃和连接物质的第一混合物组分和第二组分在操作它们之前被加热至70℃至150℃(例如80℃至120℃),以形成均匀的混合物。对于满足所有上述溶解度和可用性标准的连接物质的选择,在HSPiP软件上筛选了各种连接物质(例如,溶剂组合),以确定不超过溶解度限制(即RED≤1)的合适混合物。通过测试多种溶剂和混合物;混合试验证实,添加2重量%的甲苯或混合的MEK/间甲酚(70:30)增加了生物原油和沥青的溶解度。尽管混合物在室温不完全相容,但当混合物加热到150℃时,它变得相容,通过点滴试验分析。

实施例10:可再生原油和提质的可再生油的馏分的汉森溶解度参数

生物原油原料、部分提质油和提质油的馏分与其化石对应物的相容性对于评估过程(例如,可再生油加氢处理中的再循环以及与石油馏分和/或其他生物油的协同处理)中的这些混合物很重要。因此,通过实施例4中描述的方法测定下面列出的馏分的汉森溶解度参数。提质的馏分通过蒸馏部分提质油获得,以及提质油如实施例2和3所述生产。图15a和图15b显示了提质重馏分的汉森溶解度曲线的3D表示。

表8:生物原油原料、部分提质油和提质油的汉森溶解度参数

PUO:部分提质油

UO:提质油

从图15a和图15b中可以看出,汉森溶解度参数和溶解度半径变得类似于化石燃料,即超低硫燃料油(ULSFO)和高硫燃料油(HSFO)。

实施例11:用于可再生原油的相容的稀释剂、降粘剂和储存稳定性增强剂

用于可再生原油的完全相容的合成稀释剂或粘度和/或密度降低剂对于许多实际应用是合乎需要的,包括用于改善可再生原油的流动性、提高生产过程中的分离效率的稀释剂,例如,通过溶剂/稀释剂辅助分离可再生原油或提高原油的储存稳定性。

使用生物原油的溶解度曲线,选择位于“油A”的汉森溶解度参的溶解度曲线的球体内的一系列溶剂。这些溶剂被选择为适合组成所需的“合成轻质”混合物。

使用以下标准进一步缩小溶剂列表的范围:a)低毒性,b)易于从可再生原油中分离,例如根据沸点,c)非复杂几何形状,d)不会增加生物原油的氧含量的溶剂,e)不含其他导致生物原油质量退化的杂原子(即氮、硫、氯化物等)或金属的溶剂,f)溶剂的本地可获得性,和g)成本。

从实施例1中由旋转蒸发器中生产的可再生原油A中截断沸点为130℃的轻馏分。基于可再生轻质原油的气相色谱分析建立代表可再生轻质原油馏分主要体积百分比的化合物族,即,经取代的苯:15体积%,C

基于这种方法,确定含有甲基乙基酮、烷烃(例如辛烷、壬烷)、对二甲苯和/或甲苯和1-丁醇和/或丙醇的混合物适合于模拟可再生原油的轻馏分作为“合成轻质”。

表9:Hydrofaction

表10:纯溶剂和混合物实例的HS参数

所选混合物中每种溶剂的体积百分比如表9所示。类似混合物(表9)的汉森溶解度参数的初始RED分数(1.53)是使用由GC-MS获得的轻质的体积浓度获得的。

表9进一步显示了具有相似RED值的溶剂混合物的一些体积浓度,这意味着适用的所有混合物都足够接近来自可再生原油的真实轻质混合物的性质,并且单独的溶剂和组合的连接物质I的汉森溶解度参数如表10中所示。

实施例12:使用连接物质协同处理生物原油和/或部分提质的可再生原油与化石原油

对于满足所有上述溶解度和可用性标准的溶剂的选择,在HSPiP软件上筛选了各种连接物质(例如,溶剂组合),以确定不超过溶解度限制(即,RED≤1)的合适混合物。

通过测试多种溶剂和混合物;证实了1)添加2重量%的甲苯或2重量%的混合的MEK/间甲酚(70:30)增加了生物原油和沥青的溶解度。尽管混合物在室温不完全相容,但当混合物加热到150℃时,它变得相容,通过点滴试验分析。2)生物原油和真空瓦斯油(VGO)混合物通过添加2重量%的HSP约为δ

实施例13:用于将可再生油与船用燃料混合以生产低硫船用混合物的连接物质

使用浓度范围为2重量%至50重量%的可再生液体进行混合测试,以测试低硫船用燃料混合原料与可再生液体(原油、部分提质的可再生油和来自相同油的350+℃沸点的馏分)的溶解度。测试表明,在所测试的任何混合比下,可再生液体与低硫船用燃料混合原料(根据ISO8217(2012)标准的RMG 180超低硫燃料油)仅部分溶解。显然,如果这种混合原料直接用于与其他船用燃料的混合物中,这种混合原料具有导致不溶性组分的沉淀、分离和/或沉积等的相容性问题。因此,非常需要不具有此类相容性问题的可再生混合原料。

进行了汉森溶解度曲线分析,以确定一种能够使得船用燃料中的液体混合的连接物质。如图15a和图15b所示,每种油的溶解度球体是重叠的,这意味着尽管它们的汉森溶解度参数不同并且它们的溶解度的中心之间的RED距离大于1,但它们是部分可溶的。

已确定的可能作为连接物质的溶剂混合物主要由含硫溶剂、酮、烷烃和醇以及芳香族化合物(如甲苯、二甲苯和甲氧甲酚)组成。

实施例14:包含含有可再生组分的第一燃料混合物组分的低硫燃料混合物

基于实施例13中描述的溶解度分布,含有可再生组分的第一燃料混合物组分由沸点为350+℃和汉森溶解度参数(δ

含有浓度最高可达10重量%的不同连接物质的第一燃料混合物组分与包含超低硫燃料油(ULSFO)的第二燃料组分混合,根据ISO8217,RMG 180超低硫燃料油具有汉森溶解度参数(δ

如预期的,当提质的重馏分与两种船用燃料(即,超低硫和高硫船用燃料)以5重量%至50重量%的提质可再生馏分的比例混合时,发现没有连接物质的第一燃料混合物组分是不相容的。然而,对于包含2重量%或更高的高硫连接物质的第一燃料混合物组分,发现混合物是相容的。进一步发现,通过用超低硫燃料油(ULSFO)稀释,低硫燃料混合物在所有比率下保持相容,例如,超低硫燃料油(ULSFO)可以添加到与根据本发明的低硫燃料混合物相同的罐中而没有任何相容性问题。

根据本发明的低硫燃料混合物的特性的实例如图16所示,其是62体积%第一燃料组分的混合物,所述第一燃料组分中包含可再生组分(Steeper HF,350+℃沸点馏分)。

实施例15:包含部分提质油的重馏分(3重量%氧)和船用瓦斯油的第一燃料混合物组分的低硫混合物

使用来自实施例10的包含氧含量为3重量%的重馏分(沸点350+℃)的第一燃料混合物组分和包含根据ISO 8217DMA标准的船用瓦斯油(MGO)的第二燃料混合物组分进行混合测试。重馏分具有汉森溶解度参数(δ

实施例16:包含部分提质油的重馏分(3重量%氧)和高硫燃料油(HSFO)的第一燃料混合物组分的低硫混合物

使用来自实施例10的包含氧含量为3重量%的重馏分(沸点350+℃)的第一燃料混合物组分和包含根据ISO 8217DMA标准的船用瓦斯油(超低硫燃料)的第二燃料混合物组分进行混合测试。重馏分具有汉森溶解度参数(δ

- 含烃化石和可再生组分的混合物和生产这种混合物的方法

- 一种由烃混合物制备芳香烃和液化石油气的方法