一种质谱联用多通道电喷雾微流控芯片离子源

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及电喷雾离子源,特别是涉及一种质谱联用多通道电喷雾微流控芯片离子源。

背景技术

随着药物开发中组合化学的广泛使用,以及临床筛查和蛋白质组学研究的高速发展,一系列以实现高通量分析为目标的多通道电离技术相继出现。多通道同时进样分析方式是在电喷雾电离的基础上发展而来,多个通道同时生成电喷雾,得到较大的喷雾量,使得更多离子传输进入到质谱中检测,常用于提高离子化效率和精确质量分析。多通道喷雾可增强信号强度,提高灵敏度,还可以实现对大分子样品的高效率和高通量分析。Mao等人设计了一种多喷嘴圆形阵列微流控芯片,在圆形硅晶圆上加工了多个并行喷嘴组,每个喷嘴组内还包含了一组喷嘴阵列。

单路通道的微流控芯片如CN105498871A公开的三维聚焦微流控芯片。

质谱采用多通道的喷雾芯片同时进样分析的方式,多个通道同时生成电喷雾,得到较大的喷雾量,多通道同时进样形式可以为多通道平行的方式,但多通道简单的数量叠加并不意味着信号灵敏度就会增强。

需要说明的是,在上述背景技术部分公开的信息仅用于对本申请的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

发明内容

本发明的主要目的在于克服上述背景技术的缺陷,提供一种质谱联用多通道电喷雾微流控芯片离子源。

为实现上述目的,本发明采用以下技术方案:

一种质谱联用多通道电喷雾微流控芯片离子源,包括芯片、设置在所述芯片中的第一液路流道、第二液路流道以及分别与所述第一液路流道和所述第二液路流道配合设置的气路流道,所述第一液路流道的出口与相应的气路流道的出口汇合处形成第一喷嘴,所述第二液路流道的出口与相应的气路流道的出口汇合处形成第二喷嘴,所述第一喷嘴与所述第二喷嘴的喷出方向之间的夹角为45°~55°。

进一步地:

所述第一喷嘴与所述第二喷嘴的喷出方向之间的夹角为50°。

所述第一喷嘴与所述第二喷嘴之间的直线距离为20~30mm。

所述第一喷嘴与所述第二喷嘴之间的直线距离为25mm。

还包括第三液路流道、第四液路流道以及分别与所述第三液路流道和所述第四液路流道配合设置的气路流道,所述第三液路流道的出口与相应的气路流道的出口汇合处形成第三喷嘴,所述第四液路流道的出口与相应的气路流道的出口汇合处形成第四喷嘴,所述第三喷嘴与所述第四喷嘴设置在所述第一喷嘴与所述第二喷嘴之间,且所述第三喷嘴与所述第四喷嘴的喷出方向与所述夹角的中心线平行。

所述第三喷嘴与所述第四喷嘴对称分布在所述夹角的中心线的两侧。

一种质谱系统,包括质谱仪和所述的质谱联用多通道电喷雾微流控芯片离子源。

进一步地:

质谱进样口设置在所述芯片的下方,所述芯片的所述第一喷嘴与所述第二喷嘴向下倾斜对准所述质谱进样口前方的样品点,所述芯片与水平面之间的倾角为15°~25°。

所述芯片与水平面之间的倾角为20°。

所述样品点的位置低于所述质谱进样口,所述样品点与所述质谱进样口的水平距离为10±2mm,垂直距离为3±1mm。

本发明的有益效果:

发明人研究发现,微流控芯片多通道离子源受到空间结构的影响,其中,芯片内部喷嘴间的位置结构是系统空间结构的关键。以双通道电喷雾微流控芯片解吸离子源为例,芯片内部两个喷嘴间的位置、样品点与质谱进样口之间的空间距离等都是影响样品进入质谱分析效率的因素。

本发明提供一种多通道电喷雾微流控芯片作为质谱离子源,优化了多通道芯片的两个喷嘴和样品斑之间的空间结构参数,其中第一喷嘴与第二喷嘴的喷出方向之间的夹角为45°~55°,两个喷嘴间产生的喷雾能够在最佳喷射条件下萃取或解吸样品,且尽可能减轻了喷嘴之间气流场及电场对电喷雾的影响,实验验证在此种构型下检测信号强度得到提升,表明本发明的多通道电喷雾芯片能够有效提高质谱信号强度,提高离子化效率。进一步的优选实施例中,通过对两个喷嘴间的角度、芯片与水平面之间的倾角、样品点与质谱进样口的水平距离与垂直距离进行共同优化设计,质谱过程中上述空间参数达到很好的协同关系,可获得最优的质谱检测效果。本发明的芯片特别适于实施并行离子化喷雾功能解吸样品。

本发明的微流控芯片多通道离子源的多个通道同时生成电喷雾与质谱联用进样,离子化效率高,可作为电喷雾离子源(ESI)、解吸电喷雾离子源(DESI)、萃取电喷雾离子源(EESI)等敞开式离子源。而微流控芯片离子源不仅在工艺上可以同时制作多个微流道实现并行离子化喷雾功能,还可以完成复杂样品的前处理工作,如样品提纯、分离、脱盐等,有助于高通量分析的发展和延伸。

附图说明

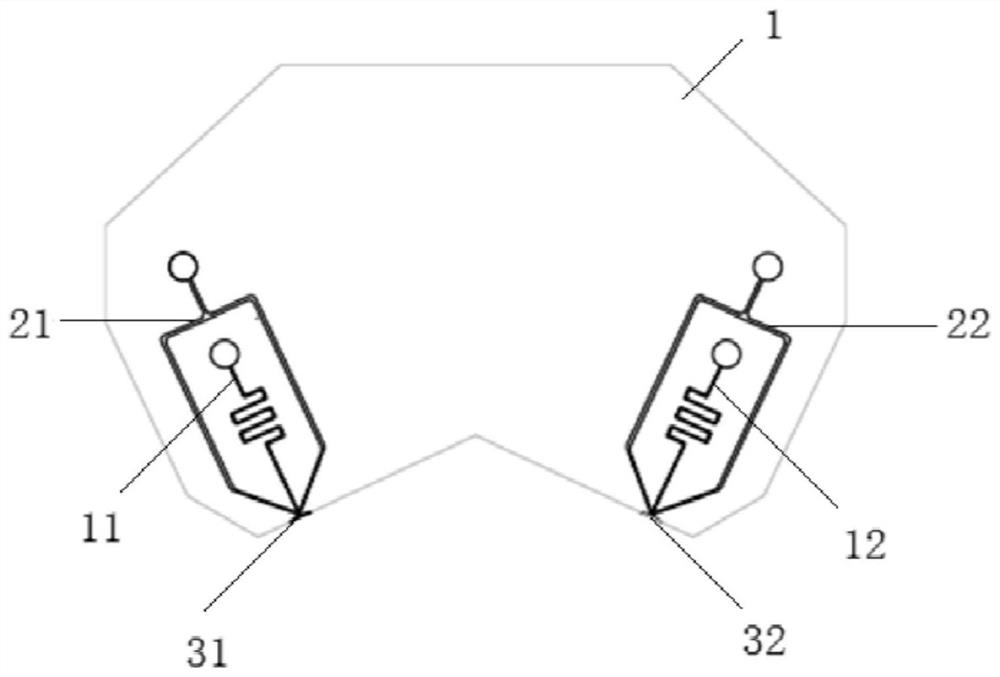

图1A为本发明一种实施例的多通道电喷雾微流控芯片平面示意图。

图1B为本发明另一种实施例的多通道电喷雾微流控芯片平面示意图。

图2为本发明一种实施例的多通道微流控芯片蛇形流道和喇叭状开口设计示意图;

图3为本发明一种实施例的微流控芯片加工流程示意图;

图4为本发明一种实施例的多通道电喷雾微流控芯片实物图;

图5为本发明一种实施例的双通道微流控芯片解吸离子源仿真结构及网格示意图,其中:(a)仿真区域抽象;(b)仿真结构;(c)网格划分;

图6为本发明一种实施例的双通道微流控芯片解吸离子源仿真流线图,其中:(a)是pathlines为500步时的流线图,(b)为4000步时的流线图;

图7为本发明一种实施例的4.8mg/L尿液基质罗丹明B的质谱图, (a)m/z=443.4峰的总离子流图,包括①-③三个阶段,分别是单路喷雾、单路喷雾+单路加压高速气流、双路喷雾;(b)阶段②质谱图;(c)阶段③质谱图。

具体实施方式

以下对本发明的实施方式做详细说明。应该强调的是,下述说明仅仅是示例性的,而不是为了限制本发明的范围及其应用。

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。另外,连接既可以是用于固定作用也可以是用于耦合或连通作用。

需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多该特征。在本发明实施例的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

参阅图1A、图1B和图5,本发明实施例提供一种质谱联用多通道电喷雾微流控芯片离子源,包括芯片1、设置在所述芯片中的第一液路流道 11、第二液路流道12以及分别与所述第一液路流道11和所述第二液路流道12配合设置的气路流道21、22,所述第一液路流道11的出口与相应的气路流道21的出口汇合处形成第一喷嘴31,所述第二液路流道12的出口与相应的气路流道22的出口汇合处形成第二喷嘴32,所述第一喷嘴31与所述第二喷嘴32的喷出方向之间的夹角β为45°~55°。在特别优选的实施例中,所述第一喷嘴31与所述第二喷嘴32的喷出方向之间的夹角β为50°。

在进一步优选的实施例中,所述第一喷嘴31与所述第二喷嘴32之间的直线距离d为20~30mm。在特别优选的实施例中,所述第一喷嘴31与所述第二喷嘴32之间的直线距离d为25mm。

参阅图1B,在优选的实施例中,还包括第三液路流道13、第四液路流道14以及分别与所述第三液路流道13和所述第四液路流道14配合设置的气路流道23、24,所述第三液路流道13的出口与相应的气路流道23的出口汇合处形成第三喷嘴33,所述第四液路流道14的出口与相应的气路流道24的出口汇合处形成第四喷嘴34,所述第三喷嘴33与所述第四喷嘴34设置在所述第一喷嘴31与所述第二喷嘴32之间,且所述第三喷嘴33 与所述第四喷嘴34的喷出方向与所述夹角的中心线平行。

在更优选的实施例中,所述第三喷嘴33与所述第四喷嘴34对称分布在所述夹角的中心线的两侧。

本发明实施例还提供一种质谱系统,包括质谱仪和所述的质谱联用多通道电喷雾微流控芯片离子源。

参阅图5,在优选的实施例中,质谱进样口设置在所述芯片的下方,所述芯片的所述第一喷嘴31与所述第二喷嘴32向下倾斜对准所述质谱进样口前方的样品点,所述芯片与水平面之间的倾角α为15°~25°。

在优选的实施例中,所述芯片与水平面之间的倾角为20°。

在优选的实施例中,所述样品点的位置低于所述质谱进样口,所述样品点与所述质谱进样口的水平距离l为10±2mm,垂直距离h为3±1mm。样品点即样品斑的中心点,喷嘴喷出的喷雾落到样品斑上,反弹后进入到质谱进样口中。

本发明提供的多通道电喷雾微流控芯片作为质谱离子源,优化了多通道芯片的两个喷嘴和样品斑之间的空间结构参数,两个喷嘴间产生的喷雾能够在最佳喷射条件下萃取或解吸样品,且尽可能减轻了喷嘴之间气流场及电场对电喷雾的影响,实验验证在上述空间结构参数构型下,检测信号强度得到提升,表明本发明的多通道电喷雾芯片能够有效提高质谱信号强度,提高离子化效率。本发明的芯片特别适于实施并行离子化喷雾功能解吸样品。

以下进一步描述本发明具体实施例。

根据微流控芯片研究中将微流控网络类比为模拟电路网络,电路中阻抗的串并联、分压、节点电流和环路电压规律在微流道中同样适用,基于流体力学中的纳维斯托克方程保证多通道芯片中的每条气路流道液阻相同,对称分布在芯片两侧,气路合并后既不影响芯片效果,也可减少外部流体驱动系统数量需求问题。

在多通道芯片液路流道设计中,如图2所示,直线型流道可设计为蛇形流道,提高液路流道阻力,防止气路挤压造成液路回缩;在芯片出口处设计喇叭状开口,使喷嘴在芯片内部成型,既能避免切割造成喷嘴的损坏,也可一定程度上防止液滴悬挂,提高喷雾成型的质量。

微流控芯片为三维聚焦型,具有较浅的液路和较深的气路,由上、下两片PDMS芯片键和制成,液路仅存在于上片芯片中,气路对称分布于上、下两片芯片中,键和后,气路对称地包裹住中间的液路,形成三维聚焦型微流控芯片。

选用SU-8光刻胶作为模具材料,并用软光刻工艺对SU-8光刻胶进行加工形成具有流道结构的芯片模具;使用PDMS作为芯片材料,用键合等工艺制作芯片,加工流程如图3所示。微流控芯片的加工包括芯片模具制作(1-2)、芯片制作(3-4)和芯片键和(5)三个主要步骤,即需要先分别制作上、下片芯片的模具,再由模具倒模制作上、下芯片,最后将上、下片芯片对齐键和而成,图3显示的是以上片芯片为例的模具和芯片制作过程。

加工所用的设备主要有掩膜版、匀胶机、光刻机、氧等离子处理机等,工艺过程使用的试剂主要有SU-8光刻胶、显影液、PDMS等。

光刻工艺流程详细包括甩胶、前烘、曝光、后烘、显影和坚膜,如果进行多层结构制备,则可以重复进行甩胶、前烘、曝光、后烘、显影程序,也可以只重复进行甩胶、前烘、曝光和后烘程序,最后一次性显影坚模。从操作和实验效果来看,最后一次性显影的形式,操作更简单,节约时间,而且不容易导致光刻胶脱落。下面详细阐述气路层和液路层两层结构光刻工艺的具体流程。

1)甩胶:首先将3寸硅片平稳固定在匀胶机的真空吸盘上,用滴管取适量SU-82025光刻胶在硅片中心,先以转速1000转/分钟旋涂光刻胶10秒,再以转速3000转/分钟旋涂光刻胶30秒,这样分层次旋转可以防止光刻胶在突然快速旋转中被甩出,致使光刻胶在硅片上分布不均。如果制备的微流道较深,可以在甩胶之前,将硅片基底打氧等离子30秒,从而防止光刻胶显影后从硅片脱落;

2)前烘:将含有光刻胶的硅片转至热板上,先以65℃烘5分钟后,再以95℃烘10分钟,完成前烘,空冷至室温。前烘可以蒸发光刻胶中的溶剂,使光刻胶坚硬,从而避免在接触式曝光过程中,光刻胶与掩膜版粘连,破坏光刻胶层厚度与均匀度,而且污染掩膜版;

3)曝光:将前烘空冷后的硅片放在紫外光刻机的移动台上,然后将一片液路层掩膜版轻轻贴放于光刻胶上(切勿将掩膜版放反),保持硅片与掩膜版的外形重合,卡紧固定后,设置曝光时间为18秒,开始曝光;曝光主要目的是让紫外光照射SU-8光刻胶,从而产生光酸,在后烘工艺之后,被照射光刻胶发生交联反应,产生不溶于显影液的物质,从而形成流道结构。光刻机功率固定的条件下,曝光时间决定光刻胶的成型效果。光刻胶越厚,则相对所需曝光时间越长;

4)后烘:曝光结束后,将硅片放置于热板上,以65℃烘5分钟后,再以95℃烘10分钟,完成后烘,然后冷却至室温。后烘主要是让曝光后的光刻胶内部发生交联反应,从而固化成型微流道结构。为了减小光刻胶的内应力,可以适当增减后烘时间,降低后烘温度。至此,完成液路层的光刻工艺;

5)甩胶:将上述第一次曝光之后的硅片再次固定在匀胶机的真空吸盘上,用滴管取适量SU-82100光刻胶在硅片中心,先以转速1000转/分钟旋涂光刻胶10秒,再以1500转/分钟旋涂光刻胶30秒。旋转速度主要由所需旋胶的厚度,也就是加工流道的深度决定。三位聚焦型芯片上片第二层是气路层,要求气路流道较深,所以旋胶较厚,旋转速度较低;

6)前烘:将含有光刻胶的硅片转至热板上,先以65℃烘5分钟后,再以95℃烘60分钟。这里由于光刻胶较厚,所以必须增加光刻胶前烘时间,进一步固化光刻胶,从而防止光刻胶与掩膜版粘连;

7)曝光:将前烘空冷后的硅片放在紫外光刻机的移动台上,然后将气路层掩膜版轻轻贴放于光刻胶上,此处需要借助光刻机上的显微镜将气路层掩膜版上的标记与已经成型于光刻胶上的液路层标记对齐,卡紧固定后,设置曝光时间为30秒,开始曝光,由于光刻胶较厚,所以此处曝光时间会有所增长;

8)后烘:曝光结束后,将硅片放置于热板上,以65℃烘5分钟后再以95℃烘10分钟,完成后烘,冷却至室温;至此,完成气路层的光刻工艺;

9)显影:将两次曝光后的硅片放置在装有显影液的培养皿中,保证显影液能完全浸没硅片,在通风橱中摇动培养皿,待微流道结构完全显现出来,未发生交联反应的部分光刻胶被完全去除,取出硅片,用乙醇冲洗干净,最后使用氮气吹干硅片上的溶剂。显影后的硅片上已经形成了由 SU-8构成的所需微流道结构;

10)坚膜:将显影后的硅片放置于烘箱中,在120℃烘30分钟,或者降低温度,增加烘烤时间,从而增加光刻胶的硬度,增强光刻胶与硅片的粘合力度。

以上是加工双层微流道结构的详细光刻流程,如果需要加工三层光刻,那么需要再次重复上述步骤1)-4),最后显影坚膜,完成一片结构的制作。在多数的生物应用中,会将PDMS与玻璃、硅片等材料键合,形成完整的芯片,整个芯片的微流道结构都是在PDMS材料上。而如果键合的上下两片PDMS材料都需要不同的流道结构,那么就需要按照上述步骤再次加工一片下片模板结构。

在硅片基底上光刻加工出微流道结构之完成芯片模具后,用PDMS 材料倒模,最后键合以完成芯片的制作。而三维聚焦型微流体芯片上下键合的两片PDMS上都有微流道结构,因此主要是PDMS与PDMS两片键合的形式。材料为PDMS的微流控芯片具体加工步骤如下。

1)配胶:需要在PDMS中调配一定比例的固化剂以调节芯片的硬度。一般选用PDMS预聚物与固化剂之比分别为1:10和1:5的比例来制作芯片的上片和下片。因为上片需要打孔,所以硬度较低。这两种比例的芯片可以承受约兆帕级的较大的气流冲击。调配后,将混合物进行搅拌,并置于真空干燥箱中除气泡;

2)入模:将除完气泡的PDMS分别倒入上、下片的模具中,倾倒厚度要不至于太厚、又易于打孔,所设计的芯片上、下片厚度约为1厘米。将入模后的PDMS再次放入真空干燥箱抽气,然后取出用洗耳球轻轻吹去PDMS表面的气泡;

3)热烘固化:除完气体的PDMS混合物随培养皿一起放置在80℃烘箱中热烘30分钟,完成PDMS的固化;

4)脱模:将固化后的含PDMS的模具取出,用刀片沿着PDMS上形成的外边框进行切割,即将PDMS脱膜;

5)切割及打孔:将脱模后的PDMS沿芯片结构边缘进行切割,特别注意要避免切割时破坏到芯片喷雾口,完成切割后,在上片芯片预留出的气、液路入口处打孔打通;

6)清洗及键和:用乙醇将上、下片PDMS清洗干净后放入氧等离子清洗机进行表面等离子处理,增强键合力度。最后利用显微镜,将上、下片PDMS对齐键和,形成完整的微流控芯片;

7)热烘:将键合后的微流控芯片放置在80℃-120℃的恒温干燥箱中热烘24小时以上,加固上、下片键和强度,并消除PDMS材料的背景噪声。

以上是整个微流控芯片的制作过程,如果需要重复制作多个微流控芯片,只需重复使用上述光刻完成的微结构模板,重复进行这七步微流控芯片加工工艺流程即可。这种重复使用同一模板加工微流控芯片的形式大大提高了工作效率,降低了材料成本。多通道三维聚焦型微流控芯片结构平面示意图如图1A、图1B所示,实物图如图4所示。

采用FLUENT仿真软件对芯片内部两个喷嘴与样品斑的区域流场进行仿真和分析,优选芯片和样品斑之间的空间参数,实验证明本结构可实现高效的并行离子化喷雾功能解吸样品,喷嘴间的夹角为50°左右时质谱信号强度最佳,提高了离子化效率。

FLUENT仿真条件设置

按单路芯片简化为液路流速为零、只有气路的速度入口模型,质谱实验中质谱进样口会开启一定的鞘气流速,设置为1arb时鞘气流量约为 0.8L/min,因此在仿真时将质谱进样口简化为速度为负的速度入口。综上,将流场仿真区域抽象为具有多个芯片速度输入口和一个质谱负速度入口的结构体。

空间结构参数主要有芯片与水平面间倾角α、两路喷嘴间夹角β、样品点与质谱进样口的水平距离l、垂直距离h、两路喷嘴间的直线距离d,通过调整以上五个参数,搭建不同空间结构的结构体。空间结构体由 AutoCAD软件绘制而成,再使用Gambit软件进行网格化,最后利用Fluent 软件进行仿真。结构和网格如图5所示。

通过多次实验的优选,得到优选的空间结构参数,如表3所示。

表3双通道电喷雾微流控芯片解吸离子源空间结构参数表

结构绘制完成后利用Gambit软件进行网格化,网格的设置参数如下:网格元素Elements为Hex、类型为Submap、网格大小0.5。网格绘制完成后利用FLUENT软件进行流场仿真,将芯片的两个喷嘴inlet1和inlet2设置为仿真结构的速度入口边界velocity-inlet,速度设置为约20m/s;将质谱进样口设置为速度为-2m/s的速度入口velocity-inlet。考虑到气流流速较高,选择使用k-epsilon(2-eqn)模型进行计算。

FLUENT仿真结果

仿真结果的流速流线图如图6所示。图6(a)是pathlines为500步时的流线图,图6(b)为4000步时的流线图。由图6(a)可以看出,样品斑滤纸的样品点上方区域的流场呈涡流形态,且在样品点处流速最高。由图6(b) 看出,流体进入了质谱进样口。

后面介绍质谱实验结果,验证以上多通道结构空间构型具有良好的检测性能,有效提高质谱信号强度,提高了离子化效率。

采用本发明空间结构的双通道电喷雾芯片,实验使用浓度为6.2g/L 的高浓度氧化石墨烯GO膜滤纸作为干样品斑纸基质;以4.8mg/L尿液基质罗丹明B(质荷比443.4)作为样品溶液,以80%的甲醇水混合0.1%的甲酸的溶液作为溶剂,测试上述双通道芯片解吸离子源的效果。

实验中先开启其中一路的气、液路,液路流速为8μL/min,再开启外加5kV高压产生单路电喷雾,将产生的电喷雾喷射对准滤纸的样品点,记录解吸离子化的质谱信号,随后开启第二路,记录双通道离子化的质谱信号。如图7所示,检测到的总离子流图包括①-③三个阶段:阶段①为仅有喷嘴1产生电喷雾的情况;在记录的第0.5分钟左右开启喷嘴2的气路和电压,形成阶段②,此时对应的质谱信号图如图7的(b)所示,信号强度提升至8×10

本发明的背景部分可以包含关于本发明的问题或环境的背景信息,而不一定是描述现有技术。因此,在背景技术部分中包含的内容并不是申请人对现有技术的承认。

以上内容是结合具体/优选的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,其还可以对这些已描述的实施方式做出若干替代或变型,而这些替代或变型方式都应当视为属于本发明的保护范围。在本说明书的描述中,参考术语“一种实施例”、“一些实施例”、“优选实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。尽管已经详细描述了本发明的实施例及其优点,但应当理解,在不脱离专利申请的保护范围的情况下,可以在本文中进行各种改变、替换和变更。

- 一种质谱联用多通道电喷雾微流控芯片离子源

- 一种微液相分离系统与质谱联用的多通道电喷雾离子源