一种降低火电厂锅炉飞灰中可燃物含量方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明火电厂自动控制领域,特别涉及一种降低火电厂锅炉飞灰中可燃物含量方法。

背景技术

在电厂的运行调整中,飞灰可燃物和制粉单耗是两项重要指标。机械不完全燃烧热损失在锅炉各项热损失仅次于排烟损失,占第二位。而飞灰可燃物高是机械不完全燃烧的主要体现,对于现代化的大型火力发电机组,飞灰可燃物每变化1%,将影响供电煤耗0.6g/KW.h。

如图1,目前的锅炉供给结构依次包括若干煤仓1、若干煤仓连通到的磨煤及分离器2,磨煤及分离器2连通到的锅炉3,锅炉3连通的飞灰分析4。

供煤系统和合理性将直接影响燃烧工况,间接影响飞灰可燃物含量;制粉系统是火力发电厂的主要辅助系统,其耗电量约占厂用电的1/4左右,是影响厂用电率的重要部分;一二次风系统合理配备将直接影响燃烧效果及飞灰可燃物含量。因此本发明针对以上三个系统,采取三级控制方式进行优化调整,以降低发电成本,提高企业在电力市场中的竞争能力。

发明内容

本发明的目的在于提供一种降低火电厂锅炉飞灰中可燃物含量方法,通过调整给煤机转速、动态分离器转速、一、二次风量,实现对锅炉飞灰含碳量的控制,解决火电厂无法以降低飞灰含碳量方式实现节约成本的问题。

为实现上述目的,本发明采用如下技术方案:一种降低火电厂锅炉飞灰中可燃物含量方法,其特征在于,包括以下步骤:

步骤S1:设现时刻为k,从DCS系统中导出k时刻的入炉煤的工业数据包括但不限于:水分、灰分、挥发分、负荷、飞灰含碳量、分离器转速、炉膛氧量,过剩空气系数、一次风量、二次风量、作为输入变量;

步骤S2:通过原煤仓的煤水分、灰分、挥发分、给煤机转速计算入炉煤水分、灰分、挥发分与给煤机转速的关系;通过负荷和混合煤种的性质预测当前飞灰含碳量、通过预测当前飞灰含碳量和目标飞灰含碳量计算其差值,确定各原煤仓的煤种掺混比例,使得飞灰含碳量最低,实现一级控制;

步骤S3:应用给煤量、灰分、分离器转速、预测飞灰含碳量,目标飞灰含碳量计算满足最优粒径对应的分离器转速指令,实现二级控制;

步骤S4:应用给煤量、炉膛氧量、一次风量、二次风量、飞灰含碳量、计算一二次风门开度,实现三级控制。

优选的,所述步骤S2包括以下步骤:

步骤2.1:应用以往离线数据测得原煤仓前各个煤种的化验值及转速,计算当前煤种的性质;

Z(W,A,V)=f(n1,n2,...,w1,a1,v1,w2,a2,v2...)

其中,Z表示混合煤煤质,W表示混合煤水分,A表示混合煤灰分,V表示混合煤挥发分,n表示给煤机转速,w表示单一煤种水分,a表示单一煤种灰分,v表示单一煤种挥发分;

步骤2.2:应用以往的煤种和负荷,建立煤种与飞灰含碳量的函数关系;

fo_Carbon=C(Z(W,A,V),load)

其中,fo_Carbon表示预测煤种,load表示负荷,C表示预测飞灰含碳量函数,步骤2.3:应用预测的飞灰含碳量与目标飞灰含碳量,计算飞灰含碳量偏差;

C

其中,C

步骤2.4:联立上述公式,利用k-1时刻求解k时刻给煤机转速;

Z(W,A,V)=f(n1,n2,n3,w1,a1,v1,w2,a2...)

fo_Carbon=C(Z(W,A,V),load)

C

步骤2.5:当有混合后煤种数据时更新对应煤种;

Z(W,A,V)=Z'(W',A',V')。

优选的,还包括步骤2.6:当有飞灰含碳量数据时更新步骤2.2拟合函数。

优选的,所述步骤S3包括以下步骤:

步骤3.1:根据给煤量和混合煤灰分、预测飞灰含碳量计算碳量

C=coal*A*fo_Carbon

其中,coal表示给煤量之和,根据现场实际情况获得,A表示混合煤灰分,fo_Carbon表示预测飞灰含碳量

步骤3.2:根据一段时间内碳量计算所消耗的功率

P1=C_e(C)

步骤3.3:根据一段时间内分离器转速计算所消耗的功率

P2=N_e(n)

步骤3.4根据碳量计算所浪费的功率与分离器计算所消耗的功率偏差优化目标飞灰含碳量

Carbon=OP(p1-p2,Carbon)

步骤3.5:根据以往现场试验数据建立煤粉粒径与飞灰含碳量的函数关系

P_size_min=Pz(Carbon)

其中,Pz表示飞灰含碳量折算为粒径的拟合函数;

步骤3.6根据飞灰含碳量控制目标计算需要的粒径与当前粒径比较径

步骤3 7:根据现场试验数据建立煤粉粒径与动态分离器转速的函数关系

D_n=fz(P_size)。

优选的,所述步骤S4包括以下步骤:

步骤4.1:通过实验得到不同负荷下,保持二次风配风方式稳定、煤质稳定、煤粉粒径稳定,拟合负荷确定情况下的与飞灰含碳量函数关系;

F_air_v(k)=Fair(Carbon(k),load(k))

其中,Fair表示一次风量计算函数,F_air_v(k)表示k时刻一次风量期望开度(设定值),S_air_v(k)表示k时刻的二次风量指令开度,O2_c(k)表示k时刻氧量,Coal(k)表示k时刻给煤量,Carbon(k)表示k时刻飞灰含碳量;

将步骤3.4修正后的目标飞灰含碳量带入求出一次风开度期望值;

步骤4.2:建立炉膛氧量限制、炉膛负压限制、炉膛温度限制等限制下的一次风开度期望值与一次风开度的函数关系;

F1_air_v(k)=Sair(Temperature(k),O2_c(k),Coal(k),n_pressure(k),F_air_v(k))

在保证炉膛氧量、炉膛负压、炉膛温度等的正常工作下,将一次风开度向一次风开度期望值调整,实现第三级控制。

优选的,拟合函数采用插值法,插值法通过函数的有限个点处的取值估算处函数其他点处的近似值。

优选的,拟合函数采用磨光法,对于不光滑的点采用一次或多次磨光,得到光滑连续的函数。

优选的,拟合函数采用最小二乘法,通过最小化误差的平方和寻找数据的最佳函数匹配,首先通过数据点,确定其可能所属的函数类型;然后,设出函数并求出误差平方和的表达式,之后由表达式对函数中已知系数的偏微分为零,得到方程组,最后,对方程组进行求解得到表达式。

本发明的有益效果体现在:本方案以控制配煤比、煤粉细度(粒径)以及一二次风平衡为基本设计思路设计,设计降低飞灰可燃物含量计算模型,该模型为参数模型,对系统工况变化反应灵敏,可随系统输入的实时变化对飞灰可燃物含量适时调整。

本发明的其它特征和优点将在随后的说明书中阐述,并且部分地从说明书中变得显而易见,或者通过实施本发明而了解;本发明的主要目的和其它优点可通过在说明书中所特别指出的方案来实现和获得。

附图说明

图1是背景技术的结构示意图;

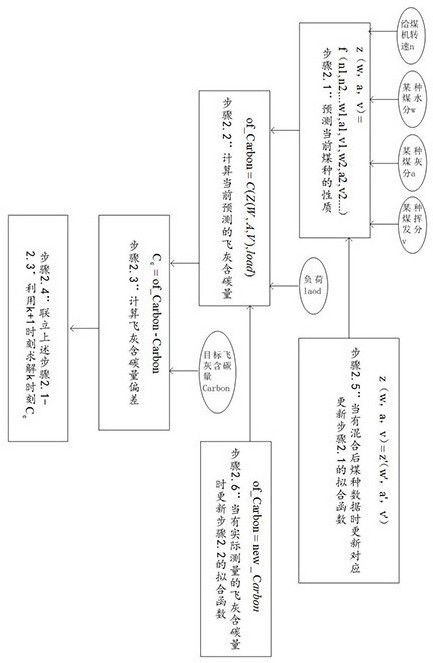

图2是本发明步骤2的流程框图;

图3是本发明步骤3的流程框图;

图4是本发明步骤4的流程框图。

具体实施方式

以下通过实施例来详细说明本发明的技术方案,以下的实施例仅仅是示例性的,仅能用来解释和说明本发明的技术方案,而不能解释为对本发明技术方案的限制。

结合图1-4,一种降低火电厂锅炉飞灰中可燃物含量方法,包括以下步骤:

步骤S1:设现时刻为k,从DCS系统中导出k时刻的入炉煤的工业数据包括但不限于:水分、灰分、挥发分、负荷、飞灰含碳量、分离器转速、炉膛氧量,过剩空气系数、一次风量、二次风量、作为输入变量;

步骤S2:通过原煤仓的煤水分、灰分、挥发分、给煤机转速计算入炉煤水分、灰分、挥发分与给煤机转速的关系;通过负荷和混合煤种的性质预测当前飞灰含碳量、通过预测当前飞灰含碳量和目标飞灰含碳量计算其差值,确定各原煤仓的煤种掺混比例,使得飞灰含碳量最低,实现一级控制;

步骤S3:应用给煤量、灰分、分离器转速、预测飞灰含碳量,目标飞灰含碳量计算满足最优粒径对应的分离器转速指令,实现二级控制;

步骤S4:应用给煤量、炉膛氧量、一次风量、二次风量、飞灰含碳量、计算一二次风门开度,实现三级控制。

如图2,步骤S2包括以下步骤:

步骤2.1:应用以往离线数据测得原煤仓前各个煤种的化验值及转速,计算当前煤种的性质;

Z(W,A,V)=f(n1,n2,...,w1,a1,v1,w2,a2,v2...)

其中,Z表示混合煤煤质,W表示混合煤水分,A表示混合煤灰分,V表示混合煤挥发分,n表示给煤机转速,w表示单一煤种水分,a表示单一煤种灰分,v表示单一煤种挥发分;

这里可以得到各煤仓的转速与煤质的函数,即能够通过每一个原煤仓的转速和煤质求出混合后煤质也可通过混合后煤质求每一个原煤仓的转速。

步骤2.2:应用以往的煤种和负荷,建立煤种与飞灰含碳量的函数关系;

fo_Carbon=C(Z(W,A,V),load)

其中,fo_Carbon表示预测煤种,load表示负荷,C表示预测飞灰含碳量函数。

根据以往数据,这里可以得到不同负荷情况下煤种与飞灰含碳量的函数,即拿到混合后煤质加工况就能预测一个飞灰含碳量,也可拿到飞灰含碳量后预测煤质,根据发电厂实际情况构建使用负荷的煤种与飞灰含碳量的函数。

步骤2.3:应用预测的飞灰含碳量与目标飞灰含碳量,计算飞灰含碳量偏差;

C

其中,C

设定期望的飞灰含碳量,拿到预测的飞灰和期望控制的飞灰含碳量,就能知道,这个预测的飞灰含碳量和我想控制的效果产生多大偏差。

步骤2.4:联立上述公式,利用k-1时刻求解k时刻给煤机转速;

Z(W,A,V)=f(n1,n2,n3,w1,a1,v1,w2,a2...)

fo_Carbon=C(Z(W,A,V),load)

C

然后通过调整各煤仓转速调整预测飞灰含碳量,是预测飞灰含碳量向目标含碳量靠近,实现一级控制。

步骤2.5:当有混合后煤种数据时更新对应煤种;

Z(W,A,V)=Z'(W',A',V')。

一级控制过程中,能够得知实际数据后更新对应的煤种,使得调整更加准确。

还包括步骤2.6:当有飞灰含碳量数据时更新步骤2.2拟合函数。

一级控制过程中,能够得知实际数据后更新对应的飞灰含碳量,即替换掉预测飞灰含碳量,使实际飞灰含碳量向目标含碳量靠近,使得调整更加准确。

如图3,步骤S3包括以下步骤:

步骤3.1:根据给煤量和混合煤灰分、预测飞灰含碳量计算碳量

C=coal*A*fo_Carbon

其中,coal表示给煤量之和,根据现场实际情况获得,A表示混合煤灰分,fo_Carbon表示预测飞灰含碳量;

通过上述步骤,计算出碳量。

步骤3.2:根据一段时间内碳量计算所消耗的功率

P1=C_e(C)

通过上述步骤,拿到碳量求对应的功率。

步骤3.3:根据一段时间内分离器转速计算所消耗的功率

P2=N_e(n)

通过上述步骤,用分离器计算分离器所消耗的功率。

步骤3.4根据碳量计算所浪费的功率与分离器计算所消耗的功率偏差,得出功率差与飞灰含碳量之间的函数,功率差最小时,能量浪费最少,因此可以根据可以得到新的目标飞灰含碳量,从而实现优化目标飞灰含碳量

Carbon=OP(p1-p2,Carbon)。

根据上述函数,得出优化产生的飞灰含碳量。

步骤3.5:根据以往现场试验数据建立煤粉粒径与飞灰含碳量的函数关系

P_size_min=Pz(Carbon)

其中,Pz表示飞灰含碳量折算为粒径的拟合函数;

根据以往数据,这里可以得到煤粉粒径和飞灰含碳量的函数关系。

步骤3.6根据飞灰含碳量控制目标计算需要的粒径与当前粒径比较径

目标飞灰含碳量对应的粒径是能接受的最小粒径,如果预测的飞灰含碳量计算出来比这个粒径大,可以往大的磨,如果比这个粒径小,不能再往小的磨了,在磨就亏能耗了。

步骤3 7:根据现场试验数据建立煤粉粒径与动态分离器转速的函数关系

D_n=fz(P_size)。

根据以往数据,这里可以得到煤粉粒径与分离器转速的关系,从而根据步骤3.7得到需要的转速,实现二级控制。

如图4,步骤S4包括以下步骤:

步骤4.1:通过实验得到不同负荷下,保持二次风配风方式稳定、煤质稳定、煤粉粒径稳定,拟合负荷确定情况下的与飞灰含碳量函数关系。

F_air_v(k)=Fair(Carbon(k),load(k))

其中,Fair表示一次风量计算函数,F_air_v(k)表示k时刻一次风量期望开度(设定值),S_air_v(k)表示k时刻的二次风量指令开度,O2_c(k)表示k时刻氧量,Coal(k)表示k时刻给煤量,Carbon(k)表示k时刻飞灰含碳量。

将步骤3.4修正后的目标飞灰含碳量带入求出一次风开度期望值。

步骤4.2:建立炉膛氧量限制、炉膛负压限制、炉膛温度限制等限制下的各个一次风开度期望值与一次风开度的函数关系;

F1_air_v(k)=Sair(Temperature(k),O2_c(k),Coal(k),n_pressure(k),F_air_v(k))

在保证炉膛氧量、炉膛负压、炉膛温度等的正常工作下,将一次风开度向一次风开度期望值调整,实现第三级控制。

本申请中,拟合函数的方式可以根据实际选择不同拟合方式,本实施例中给出以下几种方式:

拟合函数可以采用插值法,插值法通过函数的有限个点处的取值估算处函数其他点处的近似值。

拟合函数可以采用磨光法,对于不光滑的点采用一次或多次磨光,得到光滑连续的函数。

拟合函数可以采用最小二乘法,通过最小化误差的平方和寻找数据的最佳函数匹配,首先通过数据点,确定其可能所属的函数类型;然后,设出函数并求出误差平方和的表达式,之后由表达式对函数中已知系数的偏微分为零,得到方程组,最后,对方程组进行求解得到表达式。

以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内所想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 一种降低火电厂锅炉飞灰中可燃物含量方法

- 一种利用磷酸盐溶液降低焚烧飞灰中重金属离子铅含量的方法