一种高压压裂井口中针形节流阀冲蚀优化设计方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明属于节流阀冲蚀技术领域,尤其涉及一种高压压裂井口中针形节流阀冲蚀优化设计方法。

背景技术

由于采油时采集的原油中含有大量沙粒,管道输送介质为液固两相流,在使用过程中,节流阀内部长时间受到液固两相流(特别是其中的砂粒)的冲击,易发生冲蚀和刺漏等现象,严重影响生产安全。在节流发内部由于输送管道进口与出口为垂直设计,导致通道流通方向改变,其通道内压力、速度以及沙粒粒子的流动轨迹都发生改变,故此处为冲蚀现象最严重的位置。以针形节流阀阀体为例,针形节流阀阀体通道内迎流面受到的冲蚀破坏较为严重,直接导致其节流功能失效。因此,如何减缓节流阀的冲蚀是现有技术中亟需解决的技术问题。

发明内容

本发明的目的在于提供一种高压压裂井口中针形节流阀冲蚀优化设计方法,基于阀针式节流阀,利用三维软件进行几何建模,并利用WorkbenchFluent软件进行仿真分析,分析结果表明冲蚀点主要集中在阀针与进口管的迎流壁面处、阀针的背流壁面处、阀体与入口对流壁下端,且阀芯背流面冲蚀较迎流面最严重。根据以上分析结果,对阀针式节流阀的阀针进行结构优化,并验证优化模型的有效性。为实现上述目的,本发明采用如下技术方案:

一种高压压裂井口中针形节流阀冲蚀优化设计方法,包括以下步骤:

S1:获取针形节流阀的性能参数;

S2:建立简化的针形节流阀三维模型并设置材料属性:

根据步骤S1中获取的性能参数,采用三维造型软件绘制步骤S1中的针形节流阀三维模型,之后保留阀体、阀杆、阀针以及阀座以获取针形节流阀三维模型的简化模型;

之后对简化模型的阀体、阀杆和阀座分别进行材料选择;

S3:将步骤S2建立的简化模型导入ANSYS Workbench中,采用非结构化四面体网格方式对简化模型进行网格划分;

S4:将步骤S3中的简化模型导入WorkbenchFluent软件进行数值模拟计算;其中,仿真分析基于液固两相流方程和冲蚀磨损方程;液固两相流方程包括湍流运动的连续方程和动量方程;

湍流运动的连续方程为:

湍流运动的动量方程为:

S5:根据模拟结果,获取简化模型中阀体的冲蚀位置、冲蚀位置的阀体冲蚀率曲线图;

S6:根据冲蚀位置、阀体冲蚀率曲线图,对步骤S2中的简化模型进行结构优化,以获取节流阀的优化模型:

其中,优化模型中的阀针为一棱锥;棱锥的小端朝向优化模型中的阀座;;

S7:重复步骤S3~S5,以获取优化模型中阀体的冲蚀位置、阀体冲蚀率曲线图;

S8:对比步骤S5和步骤S7中的分析结果以对优化模型进行验证。

优选地,所述扁平部包括相互平行的两曲面;两曲面的交线正对流体入口。

优选地,步骤S4中湍流运动的连续方程的建立过程如下:

不可压缩湍流瞬时速度满足的连续方程为:

对其进行平均运算,得平均运动的连续方程:

根据平均值定义,将瞬时速度u

结合平均运动的连续方程,可得湍流运动的连续方程:

其中,u-速度;

x

优选地,步骤S4中动量方程的建立过程如下:

(1)根据不可压缩湍流瞬时速度满足的连续方程,变形获取可压缩湍流瞬时运动的N-S方程,之后对方程式进行平均:

其中,不可压缩湍流瞬时速度满足的连续方程为:

结合不可压缩湍流瞬时速度满足的连续方程,可压缩湍流瞬时速度满足的连续方程可表示为:

平均后的方程式为:

(2)对平均后的方程式中各部分进行取平均运算,如下:

(3)将步骤(2)中所有公式分别带入平均后的方程式,以获取湍流平均运动的动量方程:

将湍流应力项

(4)将总平均应力张量

其中,σ

v表示流体速度,m/s;

t表示时间,s;

τ

τ

ρ表示相对于参考温度T

优选地,性能参数包括阀体公称通径、阀体高度和流出口端通径。

与现有技术相比,本发明的优点为:基于阀针式节流阀,利用三维软件进行几何建模,并利用WorkbenchFluent软件进行仿真分析,分析结果表明冲蚀点主要集中在阀针与进口管的迎流壁面处、阀针的背流壁面处、阀体与入口对流壁下端,且阀芯背流面冲蚀较迎流面最严重。根据以上分析结果,对阀针式节流阀的阀针进行结构优化,并验证优化模型的有效性。

(2)优化后的阀针在入口流体径向方向上改变,横向不变,使其呈现流线型设计,以达到减少阀针与入口流体径向阻力,使得流体从入口通道进入阀体后减少流向改变,达到减少冲蚀与延长设备使用寿命。

附图说明

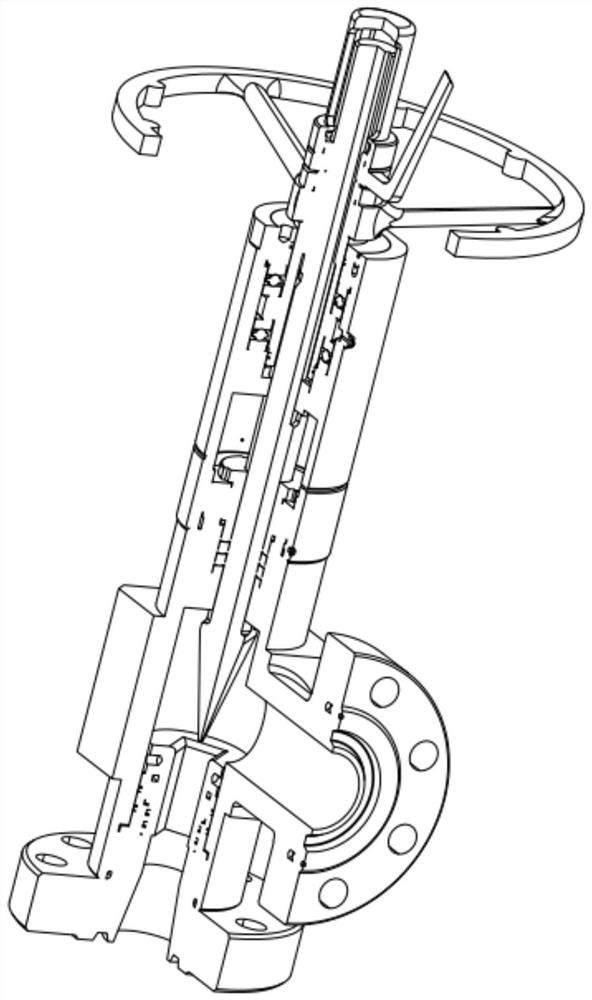

图1为现有技术中针形节流阀1/4剖视图;

图2为优化模型中阀针和阀座的整体结构图;

图3为包含针形节流阀简化模型的阀体冲蚀率曲线图、优化模型的阀体冲蚀率曲线图的对比图;

图4~图7为不同压力下冲蚀分析压力云图对比图,其中,对比图中,从左至右依次为扁头式的优化模型、棱锥式的优化模型、原有针形节流阀的简化模型;

图8为简化模型中节流通道内粒子运动情况;

图9为简化模型中通道内流体粒子形成的速度云图;

图10为简化模型中节流通道壁面速度云图;

图11为简化模型中节流通道壁面压力云图;

图12为简化模型中流通道XY平面速度云图;

图13为简化模型中节流通道XY平面压力云图;

图14为不同压力情况下简化模型中内部冲蚀情况。

具体实施方式

下面将结合示意图对本发明进行更详细的描述,其中表示了本发明的优选实施例,应该理解本领域技术人员可以修改在此描述的本发明,而仍然实现本发明的有利效果。因此,下列描述应当被理解为对于本领域技术人员的广泛知道,而并不作为对本发明的限制。

本实施例140MPa压裂井口装置中所用JLG65-35针形节流阀为研究对象,高压压裂井口中针形节流阀冲蚀优化设计方法,包括以下步骤S1~S8。

S1:获取针形节流阀的性能参数。性能参数包括阀体公称通径、阀体高度和流出口端通径。其中,阀体公称径为65mm,节流出口端通径为30mm,阀体高度为85mm。

S2:建立简化的针形节流阀三维模型并设置材料属性。

根据步骤S1中获取的性能参数,采用Creo软件绘制步骤S1中的针形节流阀三维模型,如图1所示。节流阀整体通过法兰与其他管道连接,流体通过右侧节流管道入口进入阀腔,通过节流面后,由下端节流管道出口流出。

由于针形节流阀内部结构复杂,因此需要将针形节流阀三维模型简化。具体的,保留阀体、阀杆、阀针以及阀座,去除其余部分即获取针形节流阀三维模型的简化模型。

最后对简化模型的阀体、阀杆和阀座分别进行材料选择;阀芯材料选择属于特种设备零件,材料由行业设定。根据GB/T22513规范要求以及现场使用情况,阀体材料为35CrMo,其硬度为229HB、冲击韧性为78J/cm

S3:将步骤S2建立的简化模型导入ANSYS Workbench中,采用非结构化四面体网格方式对简化模型进行网格划分。

简化模型的主体为:阀体、阀针及节流管道(即指后文中的边界条件)。阀针为圆柱与圆锥的结合体,阀体可看作正方体,其余为圆柱体。由于圆柱体建模适合采用先生成块再进行O-BLOCK方法切分,这样使得结构生成的网格对于圆柱体非常合适。因此在本实施例采用非结构网格。具体的,建立的简化模型导入ANSYS Workbench中的Geometry里,应用Fill功能填充计算域,完成后将其导入Mesh中划分网格。

S4:设定求解方法与模拟结果。

其中,沙粒所受重力表达式

G=m

其中,m

液固两相理论的是通过将固体颗粒和气体分子相对应,认为固体颗粒运动具有相通性,基于气体分子动力论来研究颗粒相。持续流理论是假定两相都是连续介质,并可以同时出现在同一位置,并有相应的流动特性,二者通过相间耦合作用施加影响。

具体的,将步骤S3中的简化模型导入WorkbenchFluent软件进行数值模拟计算;其中,仿真分析基于液固两相流方程和冲蚀磨损方程;液固两相流方程包括湍流运动的连续方程和动量方程。针对湍流运动采用将瞬时变量分解为平均和脉动来处理。

湍流运动的连续方程为:

湍流运动的连续方程的建立过程如下:

不可压缩湍流瞬时速度满足的连续方程为:

对其进行平均运算,得平均运动的连续方程:

根据平均值定义,将瞬时速度u

结合平均运动的连续方程,可得脉动方程的连续方程:

其中,u-速度;

x

湍流运动的动量方程为:

动量方程的建立过程如下(1)~(4):

(1)基于不可压缩湍流瞬时速度满足的连续方程,将其变形为可压缩湍流瞬时运动的N-S方程,之后对方程式进行平均:

其中,不可压缩湍流瞬时速度满足的连续方程为:

其中,δ

结合不可压缩湍流瞬时速度满足的连续方程(1),可压缩湍流瞬时速度满足的连续方程可表示为:

平均后的方程式为:

(2)对平均后的方程式中各部分进行取平均运算。即引用式变量u对时间导数的平均值、变量u空间坐标函数公式和两瞬时变量乘积平均值等于平均值乘积与脉动值乘积的平均值之和,如下:

(3)将步骤(2)中所有公式分别带入平均后的方程式,以获取湍流平均运动的动量方程:

将湍流应力项

(4)将总平均应力张量

其中,σ

v表示流体速度,m/s;

t表示时间,s;

τ

τ

ρ表示相对于参考温度T

其中,冲蚀磨损模型采用Finnie磨损理论计算公式。单位时间和面积内材料损失的质量为冲蚀率,N个支撑剂颗粒对高压管汇内壁的冲蚀率计算模型为:

其中:mp为颗粒质量流量,kg/s;

C(dp)为颗粒粒径函数,一般取1.8e

f(α)为冲击角函数;

N为发生碰撞的颗粒数量;

v为相对碰撞速度,m/s;

b(v)为冲击速度指数,该装置材料为35CrMo,取2.6;

A为冲蚀计算单元面积,m

边界条件(节流管道)设定:边界条件流体计算域包括阀体、阀芯以及进出口管道,其中需要确定边界条件的是进口、出口和壁面。本实施例中设定,进出口流体均为自由流体,进口(inlet)和出口(outlet)壁面类型分别设置为Escape和Reflect。其中,流动流体中颗粒直径200μm、密度1500kg/m

S5:分析模拟结果

a、通道内流体中颗粒运动情况

针形节流阀内壁面的冲蚀磨损现象是许多颗粒碰撞阀内壁面的累积效应。单个颗粒由于其入射点和处于流场中的位置不同,加之与壁面发生碰撞时的角度和反弹方向的不确定性,决定了其轨迹的多样化。通道内颗粒运动情况如图8、通道内流体粒子形成的速度云图如图9,如图所示由于液体中颗粒相为体积分数较小的离散相,所以颗粒在阀内的运动特征很大程度上取决于主流场的分布,但是颗粒与壁面碰撞后产生改变。因而颗粒的运动过程主要由两部分组成:颗粒随液体流动过程;颗粒与壁面发生撞击的碰撞过程,并对壁面造成一定的冲蚀磨损破坏。

b、节流阀通道壁面压力与速度分布

对粒子运动情况分析,冲蚀是由粒子对节流阀通道内壁撞击造成,因此对入口、出口以及壁面进行模拟分析,节流通道壁面速度云图与压力云图如下图10、11,根据结果图可清晰看出出入口以及壁面速度均集中在入口以及出口端,且入口速度要明显大于出口;节流入口通道以及节流腔内压力较高且集中均匀,节流出口通道压力相比于入口要小但亦均匀,且压力变化较大区域为节流腔与出口端,即阀芯与阀座接触之处。

c、节流通道内XY平面压力与速度分布

对通道XY平面(节流阀正中央截面图,即平行于节流阀内部流体流向,软件所示xy截面)进行截取,得到通道内XY平面速度与压力云图如图12、13。根据下图结合壁面速度与压力模拟分析结果可得,通道入口时速度均匀且稳定,当流体流过节流腔抵达节流出口时速度变化较大,阀芯顶部与阀腔引流面所受最大,且阀芯迎流面与背流面相差较大,背流面变化明显大于迎流面,因此颗粒对其碰撞现象也多于其他地方,冲蚀更为严重,与现场返厂失效情况反馈一致。

d、不同压力下冲蚀分析

如图14,根据35mpa、70mpa、105mpa及140mpa压力下冲蚀分析压力云图,获取简化模型中阀体的冲蚀位置、阀体冲蚀率曲线图。

对于我国页岩油气开采资源地压力条件不同,所需的压力井口装置承压条件也不同,因此本小节主要分析对节流阀相同开度下不同压力所受的冲蚀磨损情况。分别通过对国内现行井口压力进行冲蚀分析,分别为35MPa(5000psi)、70MPa(10000psi)、105MPa(15000psi)以及140MPa(20000psi)进行冲蚀磨损分析,结果如下图14。如图14所示,速度变化影响流体介质对结构的冲蚀,冲蚀位置与上文印证,且冲蚀随压力增大而增大。

S6:高速流体介质通过入口进入阀体内,由于节流阀垂直的通道使介质流体流向发生改变,且由于阀芯的调节作用,阀芯必处于流体介质流向改变的位置,因此流体介质对阀芯冲蚀是无法避免的。因此不改变节流阀调节流量能力的情况下,尽量减少流体进入入口时的方向变换程度来减少冲蚀。基于上述对冲蚀位置以及影响分析,针对针形节流阀提出两种优化结构,分别为扁头式阀芯针形节流阀和棱锥式阀芯针形节流阀。

即根据冲蚀位置、阀体冲蚀率曲线图,对步骤S2中的简化模型进行结构优化,以获取节流阀的优化模型。

在本实施例中,包含扁头式优化模型(扁头式阀芯针形节流阀)和棱锥式优化模型(棱锥式阀芯针形节流阀)。

其中,扁头式优化模型的阀针包括一连接部和一扁平部;优化模型中的阀杆、连接部、扁平部依次连接。扁平部包括相互平行的两曲面;两曲面的交线正对流体入口。扁头式优化模型旨在与入口流体径向方向上改变,横向不变,使其呈现流线型设计,以达到减少阀芯与入口流体径向阻力,使得流体从入口通道进入阀体后减少流向改变,达到减少冲蚀与延长设备使用寿命。其中,径向为节流阀流体通过入口进入时流体方向,软件中为-x方向;横向为径向方向的垂直方向,即软件中所示z方向。

棱锥式优化模型的阀针为一棱锥;棱锥的小端朝向优化模型中的阀座。安装时使侧棱边与入口方向对齐,当压裂流体进入后,使其冲击侧棱边两侧的侧面,将流体流向通过侧面同一倾斜角度,统一向左右两侧下方流动。避免流体流向阀体上部以达到减少对冲蚀严重部位的冲蚀。

与两种结构相对应的阀座才有与之配合的形状设计,且在阀座与阀芯接触位置采用倾角设计以减少阀芯与阀座的摩擦磨损,以达到延长设备使用寿命。

S7:重复步骤S3~S5,以获取2种优化模型中阀体的冲蚀位置、阀体冲蚀率曲线图。

S8:对比步骤S5和步骤S7中的分析结果以对优化模型进行验证。

图4中施加的压力值为35mpa;图5中施加的压力值为70mpa;图6中施加的压力值为105mpa;图7中施加的压力值为140mpa。图3中,c曲线代表原针形(原有节流阀)冲蚀率曲线;d曲线代表棱锥式冲蚀率曲线。

优化后结构对冲蚀率影响:由图3、图4~7可知,棱锥式在35mpa、70mpa、105mpa以及140mpa相比于原有节流阀分别降低8.261%、12.346%、9.034%和9.101%;扁头式分别降低9.381%、13.491%、6.154%和5.936%。对比可得:在35、70mpa较低压情况下扁头式对冲蚀减少能力高于棱锥式,棱锥式阀芯更适用与105、140等高压情况。

由上可知:1)在液固两相流条件下,节流阀内部冲蚀磨损无法避免。冲蚀位置主要集中在阀芯与入口管道的迎流壁面处、阀芯的背流壁面处和阀体与入口对流壁面下端,且模拟分析得到阀体内部迎流面冲蚀最为严重、阀芯背流壁面处冲蚀较迎流壁面处更严重,软件模拟冲蚀影响效果与现场反馈一致。

2)应该将以上三点冲蚀较为集中区域作为重点保护对象。重点部位结构材料选用耐冲蚀材料或在冲蚀部位对焊耐冲蚀硬质合金。

3)两种优化后结构能够在一定程度上改变通道内流体介质流向从而减缓冲蚀影响,通过模拟分析对比在四种通道压力条件下与原有装置对比结果都在一定程度上降低了流体对阀体及阀芯的冲蚀率。

上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

- 一种高压压裂井口中针形节流阀冲蚀优化设计方法

- 一种中低压压裂井口中针形节流阀冲蚀优化设计方法