氧化铝粉制品烧结用推板窑

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及氧化铝粉制品烧结技术领域,具体为氧化铝粉制品烧结用推板窑。

背景技术

氧化铝粉是一种超微细粉体,氧化铝粉原料通常可从铝土矿中通过拜耳法制得,或由高纯铝氧化制,氧化铝粉制品具备较高的化学稳定性、纯度高、真比重大、灼减小、绝缘性能好,机械强度大、耐冲击等特点,推板窑是一种化工材料制备领域中常用的连续式加热焙烧设备,使用推板窑对氧化铝粉进行烧结,来制成满足氧化铝粉制品的氧化铝烧结锭。

但是,现有的推板窑能耗较大,烧结效率较低,且长期使用后滑轨易变形,因此不满足现有的需求,对此我们提出了氧化铝粉制品烧结用推板窑。

发明内容

本发明的目的在于提供氧化铝粉制品烧结用推板窑,以解决上述背景技术中提出的现有的推板窑能耗较大,烧结效率较低,且长期使用后滑轨易变形的问题。

为实现上述目的,本发明提供如下技术方案:氧化铝粉制品烧结用推板窑,包括推板窑和烧结推板,所述推板窑包括预热窑、高温窑、降温窑和尾窑,所述预热窑与高温窑之间安装有第一隔板,且第一隔板与预热窑和高温窑均滑动连接,所述高温窑与降温窑之间安装有第二隔板,且第二隔板与高温窑和降温窑均滑动连接,所述降温窑与尾窑之间安装有第三隔板,且第三隔板与降温窑和尾窑均滑动连接,所述预热窑与高温窑之间、高温窑与降温窑之间和降温窑与尾窑之间均安装有立架,所述立架的上端安装有电动缸,且电动缸与立架通过螺钉连接,所述电动缸包括电动杆,所述预热窑、高温窑、降温窑和尾窑均包括窑壁和基座,所述窑壁包括内耐火砖层、中间耐火砖层和外耐火砖层。

优选的,所述内耐火砖层与中间耐火砖层之间安装有第一耐火保温板,所述中间耐火砖层与外耐火砖层之间安装有第二耐火保温板,且第一耐火保温板与内耐火砖层和中间耐火砖层均通过胶黏剂粘接固定,且第二耐火保温板与中间耐火砖层和外耐火砖层均通过胶黏剂粘接固定。

优选的,所述预热窑包括预热腔,所述预热窑两侧窑壁的内部均安装有侧电热板,所述预热窑下端基座的内部安装有底电热板,所述预热窑上方窑壁的内部安装有顶电热板,且底电热板与基座通过螺钉连接,且顶电热板和侧电热板与窑壁均通过螺钉连接。

优选的,所述高温窑包括烧结腔,所述高温窑内部的上端安装有微波加热机构,所述高温窑下端基座的内部安装有电辅助加热板,且电辅助加热板与基座通过螺钉连接。

优选的,所述降温窑包括降温腔,所述降温窑内部上端的两侧均安装有风冷机构,所述风冷机构包括风机,所述降温窑两侧窑壁的内部均安装有侧水冷管,所述降温窑下端基座的内部安装有底水冷管,所述降温窑的顶端设置有风栅。

优选的,所述预热窑、高温窑、降温窑和尾窑下端基座上端的两侧均安装有滑板,所述滑板的上端设置有交错式滑轨组,且滑板与交错式滑轨组焊接连接,所述烧结推板与滑板滑动连接。

优选的,所述烧结推板的上端安装有烧结模座。

优选的,所述预热窑、高温窑和降温窑的外侧均安装有控制面板,所述控制面板包括温控模块和定时模块。

优选的,所述推板窑的前后两端均安装有窑门,所述推板窑与窑门之间设置有硫化橡胶石棉橡胶板。

优选的,所述预热窑、高温窑、降温窑与尾窑均焊接连接。

与现有技术相比,本发明的有益效果是:

1、本发明在预热窑、高温窑、降温窑和尾窑之间增设有第一隔板、第二隔板和第三隔板,将各个腔室隔开,预热窑、高温窑、降温窑和尾窑之间独立工作,互不干扰,减少了热量的损失,当需要转移烧结推板时,电动缸工作驱动电动杆,可轴向驱动第一隔板、第二隔板和第三隔板,开启移动烧结推板的通道即可;

2、本发明的窑壁由内耐火砖层、中间耐火砖层、外耐火砖层、第一耐火保温板和第二耐火保温板构成,耐火砖和保温板组合使用,提高了窑壁的保温性能,即提高了整体推板窑的保温性能,减少了推板窑内部温度的散失,提高了热量的利用率,从而节约了能耗,提高了对氧化铝粉的烧结效率;

3、本发明采用微波加热的方式对氧化铝粉进行烧结,相较于传统加热方式更加节能、环保和高效,微波加热利用氧化铝粉坯体本身吸收微波能量,从里向外均匀加热,提高了热效率和烧结速度,缩短了烧结时间,并且能够使产品达到均匀化和完全致密化,电辅助加热板起到辅助加热升温的作用,提高升温速度,进一步提高烧结效率;

4、本发明的降温窑采用风冷降温和水冷降温,二者组合使用,先风冷后水冷,逐级降温,即保证了降温效率,又能够防止产品开裂氧化,同时保证尾窑不受高温损害;

5、本发明的轨道采用交错式滑轨组,将整体滑轨分解成多个单一滑轨,降低了热膨胀所造成的轨道变形,轨道不易损坏翘变,保证了烧结推板移动的顺畅度。

附图说明

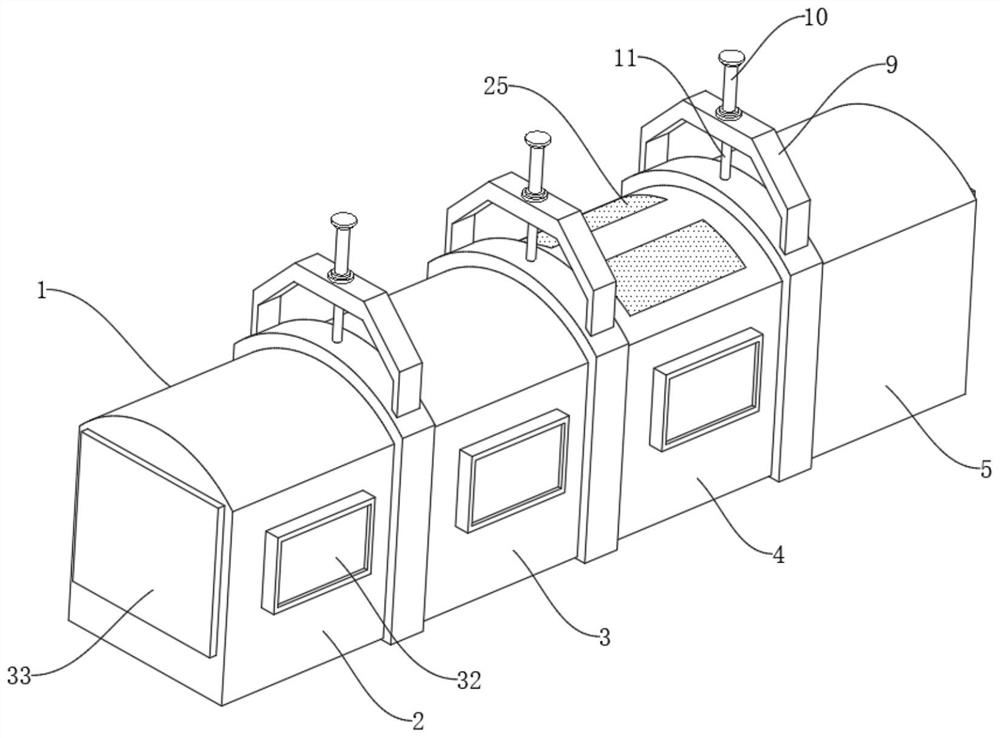

图1为本发明的氧化铝粉制品烧结用推板窑的三维立体图;

图2为本发明的预热窑的结构示意图;

图3为本发明的高温窑的结构示意图;

图4为本发明的降温窑的结构示意图;

图5为本发明的窑壁的结构示意图;

图6为本发明的交错式滑轨组的结构示意图;

图7为本发明的底水冷管和侧水冷管的结构示意图。

图中:1、推板窑;2、预热窑;3、高温窑;4、降温窑;5、尾窑;6、第一隔板;7、第二隔板;8、第三隔板;9、立架;10、电动缸;11、电动杆;12、基座;13、侧电热板;14、顶电热板;15、底电热板;16、微波加热机构;17、电辅助加热板;18、风冷机构;19、底水冷管;20、侧水冷管;21、滑板;22、交错式滑轨组;23、烧结推板;24、烧结模座;25、风栅;26、窑壁;27、内耐火砖层;28、中间耐火砖层;29、外耐火砖层;30、第一耐火保温板;31、第二耐火保温板;32、控制面板;33、窑门。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

请参阅图1-7,本发明提供的一种实施例:氧化铝粉制品烧结用推板窑,包括推板窑1和烧结推板23,推板窑1包括预热窑2、高温窑3、降温窑4和尾窑5,预热窑2与高温窑3之间安装有第一隔板6,且第一隔板6与预热窑2和高温窑3均滑动连接,高温窑3与降温窑4之间安装有第二隔板7,且第二隔板7与高温窑3和降温窑4均滑动连接,降温窑4与尾窑5之间安装有第三隔板8,且第三隔板8与降温窑4和尾窑5均滑动连接,预热窑2与高温窑3之间、高温窑3与降温窑4之间和降温窑4与尾窑5之间均安装有立架9,立架9的上端安装有电动缸10,且电动缸10与立架9通过螺钉连接,电动缸10包括电动杆11,在预热窑2、高温窑3、降温窑4和尾窑5之间增设有第一隔板6、第二隔板7和第三隔板8,将各个腔室隔开,预热窑2、高温窑3、降温窑4和尾窑5之间独立工作,互不干扰,减少了热量的损失,当需要转移烧结推板23时,电动缸10工作驱动电动杆11,可轴向驱动第一隔板6、第二隔板7和第三隔板8,开启移动烧结推板23的通道即可,预热窑2、高温窑3、降温窑4和尾窑5均包括窑壁26和基座12,窑壁26包括内耐火砖层27、中间耐火砖层28和外耐火砖层29,提高了窑壁26的保温性能,即提高了整体推板窑1的保温性能,减少了推板窑1内部温度的散失,提高了热量的利用率,从而节约了能耗,提高了对氧化铝粉的烧结效率。

进一步,内耐火砖层27与中间耐火砖层28之间安装有第一耐火保温板30,中间耐火砖层28与外耐火砖层29之间安装有第二耐火保温板31,且第一耐火保温板30与内耐火砖层27和中间耐火砖层28均通过胶黏剂粘接固定,且第二耐火保温板31与中间耐火砖层28和外耐火砖层29均通过胶黏剂粘接固定,耐火砖和保温板组合使用,提高了窑壁26的保温性能,即提高了整体推板窑1的保温性能,减少了推板窑1内部温度的散失,提高了热量的利用率,从而节约了能耗,提高了对氧化铝粉的烧结效率。

进一步,预热窑2包括预热腔,预热窑2两侧窑壁26的内部均安装有侧电热板13,预热窑2下端基座12的内部安装有底电热板15,预热窑2上方窑壁26的内部安装有顶电热板14,且底电热板15与基座12通过螺钉连接,且顶电热板14和侧电热板13与窑壁26均通过螺钉连接,预热窑2内部的侧电热板13、顶电热板14和底电热板15通电升温对氧化铝粉进行预热。

进一步,高温窑3包括烧结腔,高温窑3内部的上端安装有微波加热机构16,高温窑3下端基座12的内部安装有电辅助加热板17,且电辅助加热板17与基座12通过螺钉连接,采用微波加热的方式对氧化铝粉进行烧结,相较于传统加热方式更加节能、环保和高效,微波加热利用氧化铝粉坯体本身吸收微波能量,从里向外均匀加热,提高了热效率和烧结速度,缩短了烧结时间,并且能够使产品达到均匀化和完全致密化,电辅助加热板17起到辅助加热升温的作用,提高升温速度。

进一步,降温窑4包括降温腔,降温窑4内部上端的两侧均安装有风冷机构18,风冷机构18包括风机,降温窑4两侧窑壁26的内部均安装有侧水冷管20,降温窑4下端基座12的内部安装有底水冷管19,降温窑4的顶端设置有风栅25,降温窑4采用风冷降温和水冷降温,二者组合使用,先风冷后水冷,逐级降温,即保证了降温效率,又能够防止产品开裂氧化,同时保证尾窑5不受高温损害。

进一步,预热窑2、高温窑3、降温窑4和尾窑5下端基座12上端的两侧均安装有滑板21,滑板21的上端设置有交错式滑轨组22,且滑板21与交错式滑轨组22焊接连接,烧结推板23与滑板21滑动连接,轨道采用交错式滑轨组22,将整体滑轨分解成多个单一滑轨,降低了热膨胀所造成的轨道变形,轨道不易损坏翘变,保证了烧结推板23移动的顺畅度。

进一步,烧结推板23的上端安装有烧结模座24,将待进行烧结的氧化铝粉置于烧结模座24的内部。

进一步,预热窑2、高温窑3和降温窑4的外侧均安装有控制面板32,控制面板32包括温控模块和定时模块,使用和操作方便。

进一步,推板窑1的前后两端均安装有窑门33,推板窑1与窑门33之间设置有硫化橡胶石棉橡胶板,密封性好,降低热量散失。

进一步,预热窑2、高温窑3、降温窑4与尾窑5均焊接连接,连接方式简单,结构整体性好。

工作原理:使用时,将待进行烧结的氧化铝粉置于烧结模座24的内部,烧结推板23由电机丝杆驱动机构驱动,烧结推板23先置于预热窑2的内部,预热窑2内部的侧电热板13、顶电热板14和底电热板15通电升温对氧化铝粉进行预热,可通过控制面板32控制预热温度和预热时间,预热完成后,电动缸10工作驱动电动杆11,轴向驱动第一隔板6,开启转移通道,电机丝杆驱动机构驱动烧结推板23至高温窑3的内部,微波加热机构16工作对氧化铝粉进行微波烧结,采用微波加热的方式对氧化铝粉进行烧结,相较于传统加热方式更加节能、环保和高效,微波加热利用氧化铝粉坯体本身吸收微波能量,从里向外均匀加热,提高了热效率和烧结速度,缩短了烧结时间,并且能够使产品达到均匀化和完全致密化,电辅助加热板17起到辅助加热升温的作用,提高升温速度,通过控制面板32控制烧结温度和烧结时间,烧结完成后进行保温,通过控制面板32控制保温时间,保温完成后,电动缸10工作驱动电动杆11,轴向驱动第二隔板7,开启转移通道,电机丝杆驱动机构驱动烧结推板23至降温窑4的内部,降温窑4采用风冷降温和水冷降温,二者组合使用,先风冷后水冷,逐级降温,即保证了降温效率,又能够防止产品开裂氧化,同时保证尾窑5不受高温损害,降温完成后,电动缸10工作驱动电动杆11,轴向驱动第三隔板8,开启转移通道,电机丝杆驱动机构驱动烧结推板23至尾窑5的内部,完成烧结加工,打开窑门33,将烧结完成后的产品取出即可。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

- 氧化铝粉制品烧结用推板窑

- 氧化铝烧结推板窑外部防护装置