一种基于主连接板厚度设计的钢框架—支撑连接节点

文献发布时间:2023-06-19 13:49:36

技术领域

本发明属于结构设计技术领域的一种建筑连接节点,具体涉及钢框架的支撑连接节点设计方法与主连接板板厚的计算方法。

背景技术

钢管混凝土柱通过在空钢管中浇灌混凝土而成,其中,混凝土具备高抗压强度,钢材具备高抗弯强度,而钢管混凝土柱在结构上可将两者有点所结合,提高了混凝土的抗弯强度和变形能力,钢管内部的混凝土又可以有效地防止钢管发生局部屈曲与失稳,因此钢管混凝土柱具有优异的力学性能,具体表现为高承载力、高延性、高抗震性的特点。并且钢管内混凝土可以吸收热量,从而提高钢材的抗火防火能力,在施工阶段,钢管混凝土柱的构造简单,无养护要求,可以大大减少工期。其中,矩形钢管混凝土柱因施工难度低,加工成本低,使其在当今建筑行业得到了广泛地使用,在多高层钢结构建筑中作为主要的竖向轴心受压和作用力偏心较小的受力构件。在钢结构住宅中,过大的钢柱截面会在住宅的各个功能房间四角出现凸柱现象,影响室内建筑使用功能,因此应尽量将结构构件隐藏在墙体厚度内,这就要求住宅内采用的钢构件截面宽度最好控制在160mm~300mm之间。为解决室内凸柱的问题,可考虑将钢箱形柱的短边尺寸尽量做小,和混凝土剪力墙厚度等同,钢箱形柱的长边尺寸则尽量做大,形成宽钢管混凝土柱,以满足住宅对钢结构体系提出的要求。但是宽钢管混凝土柱由于截面短边尺寸较小,为保证顺利浇灌内部混凝土,不能在节点区设置横隔板,因此与钢梁的连接无法采用横隔板的形式。在钢结构设计中,钢框架—支撑节点设计是其中的一个关键部分,相比其他建材结构,钢结构的抗震性能好,但是受到震害时,钢结构的连接节点容易破坏,导致整个钢结构的变形,甚至坍塌。所以,钢框架—支撑连接节点的设计是否合理对结构安全有重要意义,有必要对其进行优化设计,并提出相应的设计方法。

在钢结构相关规范中,对于钢框架—支撑连接节点,仅存在一些推荐的构造形式,并没有明确具体的设计方法。目前常用的钢框架—支撑连接节点为贴板式支撑节点,具体连接形式为支撑两侧各由一块大的贴板与梁柱连接。该节点焊接工作量大,防火处理较复杂。

发明内容

为促进矩形钢管混凝土柱在钢结构住宅中的应用,减少室内凸柱的问题,以及降低钢构件加工与安装的难度,本发明提供了一种新型的钢框架—支撑连接节点设计方法以及主连接板板厚的计算方法。采用本方法设计的节点具有足够的承载能力、延性和耗能能力,结构安全性得到了可靠保障,同时有效降低了节点用钢量和焊接工作量,减轻了现场施工作业的难度与不可控性。

本发明的技术方案如下:

本发明包括宽钢柱和梁,宽钢柱和梁之间连接,还包括主连接板、水平加劲肋、贴板和支撑截面,梁端部通过主连接板和宽钢柱外壁面连接;主连接板竖直布置,一端与宽钢柱外壁面焊接固定,另一端和梁的端部焊接固定,主连接板和梁的腹板位于同一竖直平面上;在梁的上翼缘和下翼缘相同高度所在的主连接板上端和下端的两侧面均焊接有水平加劲肋,水平加劲肋和梁的上翼缘/下翼缘位于同一水平面上;主连接板和宽钢柱外壁面之间连接处设有贴板,贴板一部分焊接在宽钢柱外壁面,另一部分焊接于主连接板的水平加劲肋;主连接板上端高度凸出于梁之上,主连接板上端凸出于梁之上的部分中开设倾角为45°角的斜槽,支撑截面下端也以45°倾角斜插入斜槽中并和主连接板焊接固定,支撑截面上端和外部构件连接;所述的支撑截面下端布置有封板,封板焊接固定在支撑截面下端面,使得支撑截面下端封闭。

所述的斜槽和宽钢柱、梁均呈45角布置。

所述的封板尺寸大于支撑截面下端面尺寸,使得封板凸出于支撑截面下端面后和主连接板焊接固定。

所述的主连接板上端固定焊接布置有一块盖板,盖板平行于梁的翼缘布置。

所述的主连接板另一端和梁之间固定焊接布置有竖向板件,竖向板件一端面和主连接板另一端焊接固定,竖向板件另一端面和梁的端部焊接固定。

所述的梁端部的腹板通过螺栓连接有加强板,加强板焊接到主连接板另一端或者主连接板另一端的竖向板件上。

所述的支撑截面分为上下两段,在工厂预制时下段斜插入斜槽中并和主连接板焊接固定,在现场加工时上段通过连接件固定连接到下段。

通过现有技术在梁柱节点连接处采用大贴板,大贴板的焊缝尺寸大,要求高,防火处理比较难,而本发明采用仅连接宽钢柱外壁面和水平加劲肋的小贴板,能够减小焊缝尺寸,从而减小焊接工作难度;减小了贴板对钢柱的覆盖面积,从而减小了在钢柱外部添加防火涂层的工作难度。可以实现支撑节点在保证其承载强度的条件下,进一步降低施工难度与减少施工周期。且主连接板的厚度可由本发明中的公式计算的出,避免了仅凭经验取值,可以减少材料的浪费,保证其经济性。

本发明中,盖板和竖向支撑板对分担支撑传至主连接板的力,减小柱壁的塑性变形有一定贡献,同时去掉盖板和竖向板件对节点受力与变形均有较大的影响;单独设置盖板较单独设置竖向板件对于减小柱壁变形更好;梁上翼缘高度处的两块柱壁贴板对节点性能作用有限,可以去除。

对于这一新型钢框架—支撑连接节点设计,本发明进一步提出了主连接板厚度t的计算处理。

所述的主连接板的厚度t按照以下公式分别计算后,取所得较大值:

式中:

t1——表示主连接板的第一厚度;

A

A

b——支撑截面宽度;

l——支撑截面与主连接板的连接长度;

α——支撑截面与梁轴线的夹角;

f

f

通过上述公式能够避免主连接板的支撑受拉屈服。

式中:

t2——表示主连接板的第二厚度;

s

s

s

通过上述公式能够避免主连接板的支撑失稳。

本发明的有益效果体现在:采用本发明提出的宽钢柱支撑连接节点设计,设计结果可保证节点处传力可靠,节点承载力、延性和耗能能力可满足抗震设计要求,有效提升了整体结构的安全性和可靠度;此外,本新型节点设计减少了现场焊接的工作量,从而减少了现场施工带来的不确定因素;解决了钢结构住宅的凸柱难题,推动了宽钢柱在钢结构领域的使用与发展;另外,本发明提出了主连接板板厚的计算方法,避免了其板厚全凭经验来确定的弊端,经计算后,主连接板板厚可控制在合理范围内,降低了节点区用钢量。本发明可广泛应用于选用宽钢管混凝土柱作为竖向支撑构件的各类建筑。

附图说明

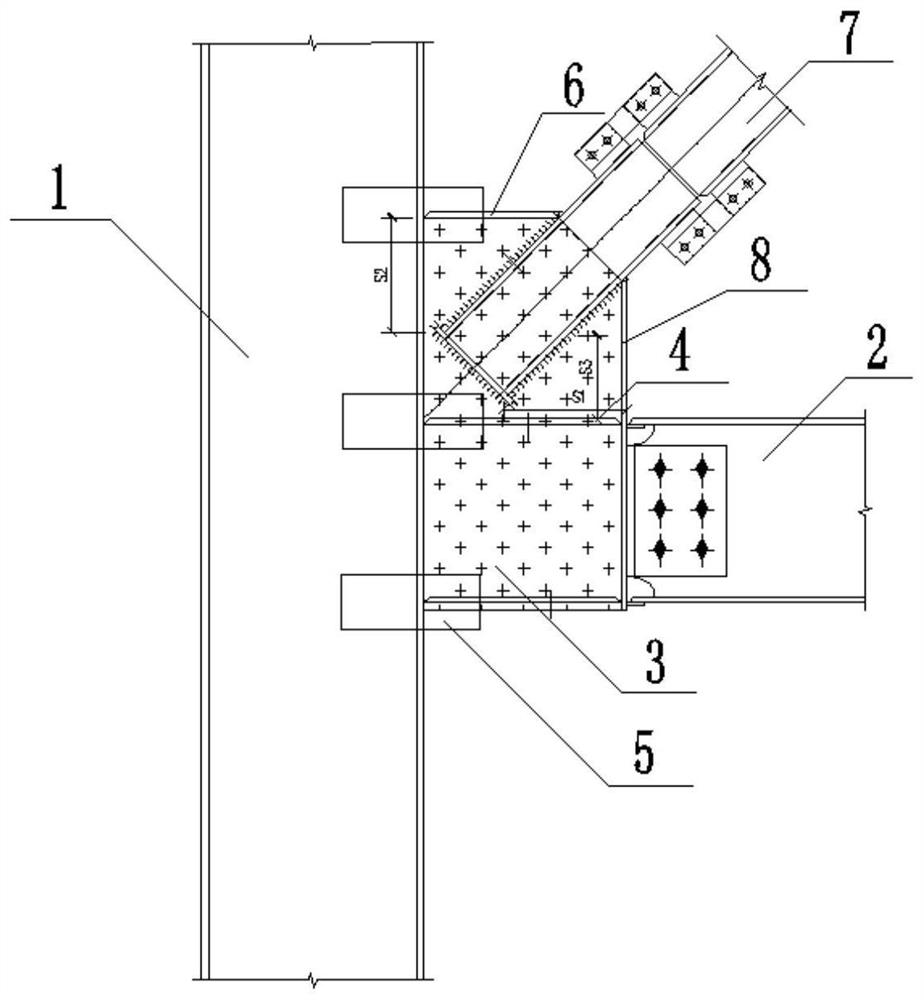

图1为本发明的实施例1的节点设计结构图;

图2为本发明实施例2的节点设计结构图;

图3为本发明实施例3的节点设计结构图;

图4为本发明实施例4的节点设计结构图;

图5为本发明实施例5的节点设计结构图;

图6为本发明实施例1的PEEQ等效塑性应变云变图。

图中:宽钢柱(1)、梁(2)、主连接板(3)、水平加劲肋(4)、贴板(5)、盖板(6)、支撑截面(7)、竖向板件(8)。

具体实施方式

下面结合附图及实施例对本发明作进一步详细说明。

本发明的实施例如下:

实施例1

节点包括宽钢柱1、梁2、主连接板3、水平加劲肋4、贴板5和支撑截面7,宽钢柱1和梁2之间连接,梁2端部通过主连接板3和宽钢柱1外壁面连接;其中,梁的底部水平高度与主连接板的底端对齐布置。

如图1-图5所示,主连接板3竖直布置,一端与宽钢柱1外壁面焊接固定,另一端和梁2的端部焊接固定,主连接板3和梁2的腹板位于同一竖直平面上;在梁2的上翼缘和下翼缘相同高度所在的主连接板3上端和下端的两侧面均焊接有水平加劲肋4,即在主连接板3两侧与梁2的上、下翼缘等高处添加四块水平加劲肋,水平加劲肋4和梁2的上翼缘/下翼缘位于同一水平面上。主连接板3和宽钢柱1外壁面之间连接处设有贴板5,贴板5一部分焊接在宽钢柱1外壁面,另一部分焊接于主连接板3的水平加劲肋4。

主连接板3上端高度凸出于梁2之上,且主连接板3上端凸出于梁2之上的部分为正方形,主连接板3上端凸出于梁2之上的部分中开设倾角为45°角的斜槽,斜槽贯穿于主连接板3两侧面,斜槽和宽钢柱1、梁2均呈45角布置。支撑截面7下端也以45°倾角斜插入斜槽中并和主连接板3焊接固定,支撑截面7上端和上一层梁柱结构中的构件连接;支撑截面7下端布置有封板,封板焊接固定在支撑截面7下端面,使得支撑截面7下端封闭。

封板尺寸大于支撑截面7下端面尺寸,使得封板凸出于支撑截面7下端面后和主连接板3焊接固定。

主连接板3上端固定焊接布置有一块盖板6,盖板6平行于梁2的翼缘布置,盖板6两侧对称凸出于主连接板3。

主连接板3另一端和梁2之间固定焊接布置有竖直的竖向板件8,竖向板件8一端面和主连接板3另一端焊接固定,竖向板件8另一端面和梁2的端部焊接固定。竖向板件使其与主连接板侧面、水平加劲肋侧面以及支撑截面侧面所连接,从而在本节点设计中,梁可通过竖向板件与节点相连。

具体实施中,斜槽贯穿于盖板6和竖向板件8处布置。

梁2端部的腹板通过螺栓连接有加强板,加强板焊接到主连接板3另一端或者主连接板3另一端的竖向板件8上。

支撑截面7具体为钢柱结构。支撑截面7分为上下两段,上段和下段之间同轴通过连接件固定连接,在工厂预制时下段斜插入斜槽中并和主连接板3焊接固定,在现场加工时上段通过连接件固定连接到下段。

实施例2

如图2所示,去除本发明钢框架—支撑连接节点实施例1中与主连接板3中部水平加劲肋4所焊接的2块贴板5。

实施例3

如图3所示,去除本发明钢框架—支撑连接节点实施例1中主连接板3上段焊接的盖板6以及与盖板6侧边所焊接的2块贴板5。

实施例4

如图4所示,在实施例3的基础上,去除梁2与主连接板3之间的竖向板件8。

实施例5

如图5所示,在实施例2的基础上,去除梁2与主连接板3之间的竖向板件8。

在对节点处板件厚度的研究实验中,发现不同主连接板的厚度对于节点弹性承载力和壁柱的塑性形变有较大的影响,本发明还进一步提出了对主连接板厚度t的计算设置方式。

主连接板3的厚度t按照以下公式分别计算后,取所得较大值:

式中:

t1——表示主连接板3的第一厚度;

A

A

b——支撑截面7宽度;

l——支撑截面7与主连接板3的连接长度;

α——支撑截面7与梁2轴线的夹角;

f

f

式中:

t2——表示主连接板3的第二厚度;

s

s

s

计算主连接板的厚度t过程中,在考虑节点受拉屈服时,需已知以下参数:支撑截面面积A

实施测试情况如下:

选取实施例1在ABAQUS有限元分析软件中建模,其中,支撑截面选用160mm×160mm×10mm矩形钢管、盖板选用600mm×160mm×10mm钢板、支撑与主连接板的连接长度为208.6mm、支撑与钢梁轴线的夹角为45°、支撑钢材与主连接板钢材的屈服强度同取345N/mm

在模型中,主连接板失稳的屈折线长度s

当λ≤0.215时,

当λ>0.215时,

其中,f

根据计算所得的主连接板厚度t=16mm建立节点模型,并对整个节点模型进行有限元分析,得出节点模型的PEEQ等效塑性应变云图,其中白色区域表示无明显塑性应变,黑色表示塑性应变发生区域。如图4所示,节点模型的塑性应变区域主要发生于支撑截面上端部位,在节点连接区域无明显塑性应变发生。由此得出本发明节点满足连接设计等强的要求,节点传力可靠,与现有技术相比简化了钢框架与支撑的连接构造,可广泛应用于钢框架与支撑的连接设计中。本发明可以完美地解决主连接板厚度t的取值问题。

本说明书实施例所述的内容仅仅是对连接节点的实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式,本发明的保护范围也及于本领域技术人员根据本发明构思所能够想到的等同技术手段。

- 一种基于主连接板厚度设计的钢框架—支撑连接节点

- 一种装配式钢框架结构支撑节点及其连接装置