一种用于选择性激光烧结的复合相变粉末材料及其制备方法和应用

文献发布时间:2023-06-19 13:49:36

技术领域

本发明属于激光烧结粉末材料的制备技术领域,涉及一种用于选择性激光烧结的复合相变粉末材料及其制备方法和应用。

背景技术

相变材料是指温度不变的情况下而改变物质状态并能提供潜热的物质。转变物理性质的过程称为相变过程,这时相变材料将吸收或释放大量的潜热。相变材料作为一种重要的潜热材料,在储热和热管理领域有广阔的应用前景,在我国已经列为国家级研发利用序列,如最具代表性的相变材料石蜡,由于其储热密度大、过程容易控制、储热放热过程近似等温、可控温度范围广、化学性质稳定等有点,已经成为热能技术领域研究的重点材料。然而,单一相变材料普遍存在导热能力差的缺点,且吸热时存在固-液相变转化,因而在实际应用中存在液体泄漏风险。复合相变材料通过添加高导热材料增强导热能力,可以改善相变材料的导热效率和应用效果,选用适当的导热材料还可以通过其产生的毛细管力解决固-液相变时的泄漏问题。

复合相变材料在恒温控制领域,如电动汽车电池热管理、太阳能利用、余热回收利用、建筑保暖及空调节能等方面已有广泛的应用。目前,复合相变材料常用的成型方法主要是铸模成型法,先将相变材料加热至相变温度以上,相变材料转变为液态后,加入导热材料进行混合,降温至相变温度以下后复合相变材料凝固成毛坯件,再根据应用场景利用传统的机械切割、磨削等成型方法制造对应的热管理零部件。然而,上述传统的复合相变材料成型方法存在成型时间长、制造过程复杂、材料浪费严重、无法制造复杂结构、制造成本高等缺点,这些缺点极大的限制了复合相变材料的应用。

选择性激光烧结(也称选区激光烧结)是通过选择性的熔合多个粉末层来制造三维物体的一种方法,拥有成型速度快、材料浪费少、可以制造复杂度较高的结构等优点。该成型方法可以把计算机中的三维CAD模型离散成二维截片轮廓,在计算机的控制下使用激光束熔化或烧结粉末材料,通过分层叠加的方式,直接成型为三维实体零件。该技术将激光、热力学、数控技术、温度控制和材料科学相互融合,技术集成度高。至今为止,尚未见到将选择性激光烧结用于制造相变材料的相关报道。

现有相变粉末材料,如石蜡/膨胀石墨复合相变粉末材料,由于相变粉末材料存在粉末流动性差、粉末球形度低、粒径分布不均匀等缺陷,因而将其作为选择性激光烧结的原料制备热管理部件时,仍然存在成型精度差且难以控制、热管理部件热循环损失大等缺陷。因此,获得一种潜热高、热导率高、流动性好的用于选择性激光烧结的复合相变粉末材料,对于提高选择性激光烧结的成型精度和制造效率、降低制造成本和制备热循环损失小的热管理部件具有十分重要的意义。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种潜热高、热导率高、流动性好的用于选择性激光烧结的复合相变粉末材料及其制备方法和应用。

为解决上述技术问题,本发明采用的技术方案是:

一种用于选择性激光烧结的复合相变粉末材料,所述复合相变粉末材料按照质量份数计包括以下原料组分:

石蜡 70份~89份,

膨胀石墨 10份~20份,

微粉硅胶 1份~10份。

上述的用于选择性激光烧结的复合相变粉末材料,进一步改进的,所述复合相变粉末材料按照质量份数计包括以下原料组分:

石蜡 70份~85份,

膨胀石墨 10份~20份,

微粉硅胶 5份~10份。

上述的用于选择性激光烧结的复合相变粉末材料,进一步改进的,所述复合相变粉末材料的粒径为50μm~150μm;所述复合相变粉末材料的球形度≥0.85。

作为一个总的技术构思,本发明还提供了一种上述的用于选择性激光烧结的复合相变粉末材料的制备方法,包括以下步骤:

S1、将石蜡冷却至-40℃以下进行研磨,得到石蜡粉末;将膨胀石墨进行研磨,得到膨胀石墨粉末;

S2、将步骤S1中研磨后的石蜡粉末、膨胀石墨粉末与微粉硅胶混合,所得混合物料冷却至-40℃下进行研磨,过筛,得到复合相变粉末材料。

上述的制备方法,进一步改进的,步骤S2中,采用液氮将混合物料冷却至-40℃以下;所述混合物料的研磨过程中加入液氮以保持制备体系温度在-40℃以下。

上述的制备方法,进一步改进的,步骤S2中,所述复合相变粉末材料的颗粒粒径为50μm~150μm。

上述的制备方法,进一步改进的,步骤S1中,采用液氮将石蜡冷却至-40℃以下;所述石蜡的研磨过程中加入液氮以保持制备体系温度在-40℃以下。

上述的制备方法,进一步改进的,步骤S1中,所述石蜡为固体石蜡,熔点在40℃~85℃;所述石蜡粉末的颗粒粒径为50μm~500μm;所述膨胀石墨粉末的颗粒粒径为50μm~500μm。

上述的制备方法,进一步改进的,所述石蜡粉末的颗粒粒径为100μm~150μm;所述膨胀石墨粉末的颗粒粒径为100μm~150μm。

作为一个总的技术构思,本发明还提供了一种上述的复合相变粉末材料或上述的制备方法制得的复合相变粉末材料作为原料在制备热管理部件中的应用。

与现有技术相比,本发明的优点在于:

(1)本发明提供了一种用于选择性激光烧结的复合相变粉末材料,按照质量份数计包括以下原料组分:70份~90份的石蜡、10份~20份的膨胀石墨和1份~10份的微粉硅胶。本发明中,通过将石蜡、膨胀石墨和微粉硅胶混合获得了一种复合相变粉末材料,其中石蜡作为主要提供潜热的材料,用于确保复合相变材料具有较大的潜热;膨胀石墨作为导热增强材料,用于确保复合相变材料具有较强的导热能力,同时,膨胀石墨也是一种多孔材料,拥有蠕虫状结构,在激光烧结过程中,熔化的石蜡通过膨胀石墨微孔的毛细管力作用,会吸附到微孔内部凝固,因而本发明复合相变粉末材料在发生固-液相变时,可以有效防止液体石蜡泄漏,在经过多次升温降温循环(25℃-65℃-25℃)后,封装结构及内部材料均匀性保持良好;微粉硅胶作为助流剂,不仅可以增加复合相变材料粒子之间的间距,降低颗粒间的范德华力,还可以减少粒子间的摩擦力,增加常温下复合相变粉末材料的流动性。基于此,本发明中,通过优化石蜡、膨胀石墨和微粉硅胶的配比,在保证复合相变粉末材料具有较高的相变潜热及导热能力的前提下能够进一步提高粉末的流动性,最终得到一种潜热高、热导率高、流动性好的复合相变粉末材料,该复合相变粉末材料作为选择性激光烧结技术制造热管理部件的原料时,由于该复合相变粉末材料具有较好的流动性,能够有效减少粉末团聚现象的产生,有利于提高粉末材料的铺粉效果,使粉末床上粉末分布均匀度和密实度提高提高,从而使选择性激光烧结所制得的热管理部件中膨胀石墨对石蜡的包覆性能显著提高,进而能够降低热循环后石蜡的损失,即热循环损失较小,同时由于能够有效减少粉末的团聚现象,因而粉末的重复利用率也会有所提升,从而能降低生产成本。本发明复合相变粉末材料具有潜热高、热导率高、流动性好等优点,能用于选择性激光烧结成型,从而能够广泛用于热管理部件的生产制造,有着很高的使用价值和应用前景。

(2)本发明复合相变粉末材料中,石蜡、膨胀石墨、微粉硅胶均具有化学性质稳定、不溶于水、不燃不爆、无毒无味、无环境污染、低成本的特点,因而由它们复配得到的复合相变粉末材料具有化学性质稳定、不溶于水、不燃不爆、无毒无味、无环境污染、低成本等优点。同时,相比其他助流剂,本申请中,以微粉硅胶为助流剂时,更有利于获得潜热高、热导率高、流动性好的复合相变粉末材料。

(3)本发明复合相变粉末材料中,进一步优化了复合相变粉末材料的粒径为50μm~150μm,球形度≥0.85,通过优化复合相变粉末材料的粒径和球形度,有利于进一步提高复合相变粉末材料的流动性,从而更有利于提高用于选择性激光烧结时的铺粉效果和烧结性能,这是因为:若粒径过小(<50μm),则会产生静电吸附效应,使粉末团聚,降低粉末的流动性,且粒径越小受静电吸附作用越明显,流动性也会越差,结果是在铺粉过程的粉床中粉末难以分布均匀,导致成型精度降低;若粒径越大(>150μm),选择性激光烧结的铺粉层厚越大,成型零件精度越差;在粒径范围一定的前提下,若粒径分布范围越窄,粉末间的间隙越大,松装密度越小,成型精度变差;若粒径分布范围越宽,粉末间间隙越小,松装密度越大,成型精度会变好;同时,复合相变粉末材料的球形度越高,越有利于提高粉末的流动性,特别的,球形度越接近1,则颗粒形状更接近球体。

(4)本发明还提供了一种的用于选择性激光烧结的复合相变粉末材料的制备方法,以石蜡、膨胀石墨、微粉硅胶为原材料,将石蜡原料或含有石蜡的混合物料冷却至-40℃以下,此时石蜡变硬,在此条件下进行研磨,可以提高成粉效率、减小粉末颗粒粒度,从而制备得到球形度高、粒径分布均匀性好的复合相变粉末材料。本发明制备方法具有工艺简单、操作方便、成本低廉等优点,适合于工业化生产,利于大规模应用。

(5)本发明复合相变粉末材料的制备方法中,以液氮为冷却剂或保温剂,能够实现快速降温或保温,从而能够有效实现石蜡的硬化,便于复合相变粉末材料的制备,且采用的液氮具有成本低廉、环保无污染等优点。

(6)本发明复合相变粉末材料的制备方法中,先通过研磨将石蜡、膨胀石墨的颗粒粒径研磨至50μm~500μm,更优选为100μm-150μm,有利于提高续混合研磨效率,且有利于制备得到粒径为50μm~150μm的复合相变粉末材料。

(7)本发明中提供了一种复合相变粉末材料作为原料在制备热管理部件中的应用,将复合相变粉末材料作为选择性激光烧结成型的原料用于制备热管理部件,不仅具有制造速度快、材料浪费少、生产成本低等优点,而且能够制备得到造形状复杂、高精度、高潜热、高导热的热管理部件,该热管理部件可广泛应用于汽车锂电池热管理系统、光伏能量转换系统、高功率电子器件的热管理。

附图说明

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。

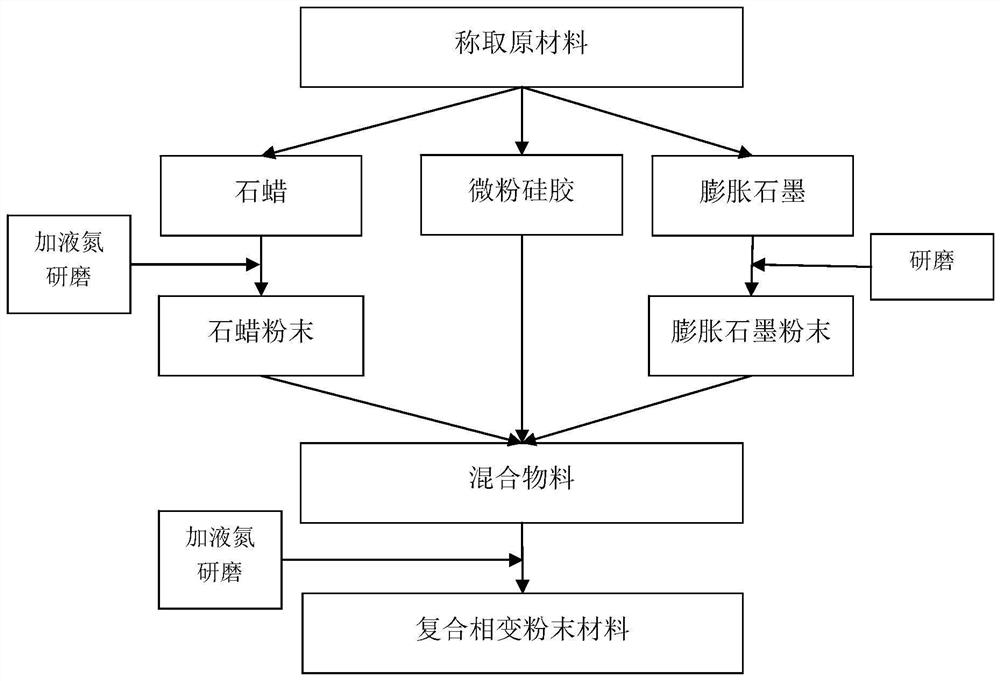

图1为本发明实施例1中复合相变粉末材料的制备工艺流程图。

具体实施方式

以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

若无特说明,本发明中采用的数据均为三次以上测试的平均数据。

实施例1

一种用于选择性激光烧结的复合相变粉末材料,该复合相变粉末材料按照质量份数计包括以下原料组分:

石蜡 80份,

膨胀石墨 15份,

微粉硅胶 5份。

本实施例中,复合相变粉末材料的粒径为50μm~150μm,球形度为0.85。

球形度计算公式如下:

其中,V

一种上述本实施例中的用于选择性激光烧结的复合相变粉末材料的制备方法,包括以下步骤:

(1)按照质量比为80:15:5(按100份计算),分别称取石蜡、膨胀石墨、微粉硅胶。

(2)将称取的固体石蜡(熔点为56℃)放入研钵中,往研钵中倒入-196℃的液氮淹没石蜡,待石蜡硬化(温度不高于-40℃)后,开始研磨,研磨过程中石蜡温度升高后,继续加入液氮以保持石蜡温度在-40℃以下,重复以上步骤直至石蜡粉末粒径达到100μm~150μm,通过三维振动筛筛分石蜡粉末,将制得的粉末放置于低温环境待用。

(3)将称取的膨胀石墨放入研磨机中,研磨2分钟进行细化处理,经研磨机细化后膨胀石墨倒入三维震动筛中进行筛分,得到粒径在100μm~150μm的粉碎膨胀石墨(膨胀石墨粉末)。

(4)将称取的微粉硅胶、与步骤(2)和步骤(3)制得的粉末混合,放入研钵中,加入-196℃的液氮淹没混合粉末使其温度降低至-40℃以下,对混合粉末进一步研磨,研磨过程中加入液氮以保持石蜡温度不高于-40℃,使用三维震动筛进行筛分,得到粒径在50μm~150μm的复合相变粉末材料。

实施例2

一种用于选择性激光烧结的复合相变粉末材料,该复合相变粉末材料按照质量份数计包括以下原料组分:

石蜡 85份,

膨胀石墨 10份,

微粉硅胶 5份。

本实施例中,复合相变粉末材料的粒径为50μm~150μm,球形度为0.93。

一种上述本实施例中的用于选择性激光烧结的复合相变粉末材料的制备方法,包括以下步骤:

(1)按照质量比为85:10:5(按100份计算),分别称取石蜡、膨胀石墨、微粉硅胶。

(2)将称取的固体石蜡(熔点为56℃)放入行星式球磨机中,往球磨机罐体中倒入-196℃的液氮淹没石蜡,待石蜡硬化后,加入锰钢球作为研磨介质,开始以120rpm的速度研磨5分钟,继续往球磨机罐中加入-196℃的液氮保持研磨过程温度在-40℃以下,继续以120rpm的速度研磨5分钟,将研磨后的粉料通过三维振动筛筛分,得到粒径在100μm~150μm的石蜡粉末,将制得的粉末放置于低温环境待用。

(3)将称取的膨胀石墨放入研磨机中,研磨2分钟进行细化处理,经研磨机细化后膨胀石墨倒入三维震动筛中进行筛分,得到粒径在100μm~150μm的粉碎膨胀石墨(膨胀石墨粉末)。

(4)将称取的微粉硅胶与步骤(2)、(3)制得的粉末混合后,放入行星式球磨机中,加入-196℃的液氮淹没混合粉末使其温度降低至-40℃以下,加入锰钢球作为研磨介质,以100rpm的速度研磨3分钟后,将混合粉末利用三维震动筛进行筛分,得到粒径在50μm~150μm的复合相变材料粉末。

实施例3

一种用于选择性激光烧结的复合相变粉末材料的制备方法,与实施例2基本相同,区别仅在于:实施例3中,复合相变粉末材料按照质量份数计包括以下原料组分:

石蜡 70份,

膨胀石墨 20份,

微粉硅胶 10份。

实施例3中制得的复合相变粉末材料的粒径为50μm~150μm,球形度为0.93。

实施例4

一种用于选择性激光烧结的复合相变粉末材料的制备方法,与实施例2基本相同,区别仅在于:实施例4中,复合相变粉末材料按照质量份数计包括以下原料组分:

石蜡 89份,

膨胀石墨 15份,

微粉硅胶 1份。

实施例4中制得的复合相变粉末材料的粒径为50μm~150μm,球形度为0.91。

对比例1

一种复合相变粉末材料的制备方法,与实施例2基本相同,区别仅在于:对比例1中,复合相变粉末材料按照质量份数计包括以下原料组分:

石蜡 80份,

膨胀石墨 20份。

对比例2

一种复合相变粉末材料的制备方法,与实施例2基本相同,区别仅在于:对比例2中,复合相变粉末材料按照质量份数计包括以下原料组分:

石蜡 75份,

膨胀石墨 10份,

滑石粉 15份。

对比例2中制得的复合相变粉末材料的粒径为50μm~150μm,球形度为0.91。

对比例3

一种复合相变粉末材料的制备方法,与实施例1基本相同,区别仅在于:对比例3中,直接将微粉硅胶、与步骤(2)和步骤(3)制得的粉末混合,得到复合相变粉末材料。

表1本发明实施例1-4、对比例1-3中不同复合相变粉末材料的性质对比

由表1可知,本发明实施例1-4中制得的复合相变粉末材料的潜热均在120J/g以上,具有潜热高的特点,且复合相变粉末材料的潜热随着石蜡在复合相变粉末材料中占比增加而增加。

由表1可知,相比纯石蜡(热导率为0.25W·m

用材料的安息角表征材料的流动性,具体为粉末堆在静态时堆叠起的坡面与水平面的角度,表征粉末流动性好坏,安息角越小,粉末的流动性越好。由表1可知,本发明实施例1-4中制得的复合相变粉末材料的安息角较小,这说明本发明实施例1-4中制得的复合相变粉末材料的流动性较好,其中实施例3中复合相变粉末材料的安息角为28.6°,表现出的流动性。由于石蜡固有的黏性,因而纯石蜡几乎无法研磨成粉,所以也不存在流动性,因此制备含有石蜡的复合相变粉末材料时需要加入微粉硅胶,而复合相变粉末材料的流动性好坏主要由微粉硅胶的含量决定,通常而言,微粉硅胶的含量高,则复合相变粉末材料的流动性好,而微粉硅胶的含量低,则复合相变粉末材料的流动性差。另外,复合相变粉末材料的流动性还受到材料粒径、粒径分布宽度和球形度的影响,即通过优化复合相变粉末材料的粒径、粒径分布宽度和球形度,可以确保复合相变粉末材料具有较好的流动性。

由表1可知,本发明实施例1-4中制得的复合相变粉末材料的球形度≥0.85,特别的,实施例2-3中制得的复合相变粉末材料的球形度接近1,颗粒形状接近球体,有利于复合相变粉末材料的流动性,该结果与安息角所对应的流动性效果一致。

由表1可知,本发明实施例1-4中制得的复合相变粉末材料的粉末一致性≥0.88,特别的,实施例2-3中制得的复合相变粉末材料的粉末一致性≥0.9,颗粒粒径分布接近正态分布,达到了设计要求,有利于复合相变粉末材料的流动性,该结果与安息角所对应的流动性效果一致。表1中,D25为样品的累计粒度分布百分数达到25%时所对应的粒径;D50为样品的累计粒度分布百分数达到50%时所对应的粒径;D75为样品的累计粒度分布百分数达到75%时所对应的粒径。

由表1可知,本发明实施例1-4中制得的复合相变粉末材料作为选择性激光烧结技术制造热管理部件的原料时,所得热管理部件的热循环质量损失较小,这说明选择性激光烧结所制得的热管理部件中膨胀石墨对石蜡的包覆性能显著提高,

此外,对比例1中,由于没有加入如微粉硅胶等助流剂,所得粉末团聚现象严重,无法顺利研磨成粉末,因此无法测试相关粉末数据。对比例2中,使用滑石粉代替微粉硅胶作为助流剂,得到的粉末性能较差,且以对比文件2的粉末为选择性激光烧结技术制造热管理部件的原料时,所得热管理部件的热循环质量损失较大,这说明该粉末并不适用于选择性激光烧结技术。对比例3中,粉末的综合性能不如实施例1-4,同时,对比文件3中制得的热管理部件的热循环质量损失较大,也说明该粉末并不适用于选择性激光烧结技术。

以上实施例仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。凡属于本发明思路下的技术方案均属于本发明的保护范围。应该指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下的改进和润饰,这些改进和润饰也应视为本发明的保护范围。