一种预制构件浇筑用混凝土的加工装置

文献发布时间:2023-06-19 13:51:08

技术领域

本发明涉及混凝土的加工设备技术领域,具体为一种预制构件浇筑用混凝土的加工装置。

背景技术

混凝土指以水泥为主要胶凝材料,与水、砂、石子,必要时掺入化学外加剂和矿物掺合料,按适当比例配合,经过均匀搅拌、密实成型及养护硬化而成的人造石材,混凝土通过浇筑进行铺设,另外,由预制部品部件在工地装配而成的建筑,称为装配式建筑,在预制构件的制作过程中,通常会利用到浇筑装置,以加快预制构件的成型。

现有的预制件在生产时大多采用在模具中浇灌混凝土进行制造,在弧板的预制构件进行浇筑时,由于弧板的预制构件之间的间隙较小,使得在浇筑混凝土过程中,弧形的预制构件内部容易产生气泡,从而使得弧板的预制构件成型后,其质量较低,容易造成成型的混凝土弧板开裂,降低了混凝土预制弧板的成品率。

发明内容

针对现有技术的不足,本发明提供了一种预制构件浇筑用混凝土的加工装置,解决了上述背景技术中提出的问题。

为实现以上目的,本发明通过以下技术方案予以实现:一种预制构件浇筑用混凝土的加工装置,包括支撑架和承重座,所述支撑架滑动安装在承重座的内部,所述承重座的内壁底部与承重座之间设置有弹簧,所述承重座的内壁底部固定有抵触柱,所述支撑架的顶部固定有用于对预制构件进行投料的投料机构,所述投料机构的下方设置有用于防止预制构件浇筑过程中出现气泡的预制机构,所述预制机构的左侧和右侧均设置有用于振平混凝土的振平组件,所述预制机构的背面设置有用于辅助预制件浇筑的敲打组件。

优选的,所述投料机构包括料箱,所述料箱固定在支撑架上,所述料箱的内部贯穿且滑动安装有弧形弹性杆,所述弧形弹性杆的顶部固定有固定板,所述固定板的左侧和右侧分别与料箱的内壁左侧和右侧通过推送弹板连接,所述推送弹板的背面固定有敲击杆。

优选的,所述预制机构包括底板,所述底板的顶部固定有一号弧形预制件,所述一号弧形预制件的左侧通过螺栓固定安装有二号弧形预制件,所述一号弧形预制件的顶部固定有导料板,所述导料板的右侧固定有抵触弹板,所述一号弧形预制件的右侧固定有连板,所述连板的顶部固定有转轴杆,所述转轴杆的顶部转动于料箱的背面,所述连板的顶部贯穿且滑动安装有滑杆,所述滑杆的底部固定有撞击杆和复位弹片,所述滑杆的左侧固定有半圆板。

优选的,所述敲打组件包括固定轴、铰接杆和振动片,所述振动片固定在一号弧形预制件的右侧弧面上,所述固定轴嵌固在一号弧形预制件的右侧,所述铰接杆的铰接在固定轴的外侧,所述铰接杆的一端与振动片的顶部接触,所述铰接杆的另一端与半圆板的底部接触。

优选的,所述振平组件包括滑槽框、凸球块和拉伸弹片,所述滑槽框固定在支撑架的内壁上,所述凸球块固定在滑槽框的内壁底部,所述拉伸弹片的一端滑动于滑槽框的内部,且拉伸弹片的一端与凸球块接触,所述拉伸弹片的另一端固定在底板上。

优选的,所述料箱的底部固定有凸块,所述料箱的内壁靠近敲击杆的一侧上固定有凸板,所述敲击杆与凸板接触。

优选的,所述滑杆的顶部与抵触弹板的底部接触,所述抵触弹板的顶部固定有凸块,所述抵触弹板顶部的凸块与料箱的底部固定的凸块接触,所述弧形弹性杆22的底部固定在连板37的顶部。

本发明提供了一种预制构件浇筑用混凝土的加工装置。具备以下有益效果:

(1)、本发明通过振平组件的设置,由于混凝土在流入过程中不是均匀的分布于预制构件底部,使得预制构件通过转轴杆绕着料箱的底部左右摆动,在每次预制构件摆动过程中,预制构件会拉动一侧的拉伸弹片沿着滑槽框的内部滑动,另一侧的拉伸弹片被压缩,在拉伸弹片与凸球块配合下,使得拉伸弹片振动,拉伸弹片带动预制构件跟着振动,从而使得预制构件内部的混凝土振动抖平,从而避免了在混凝土浇筑过程中,由于弧板的预制构件之间的间隙较小,容易产生气泡,导致弧板的预制构件成型后容易开裂的问题,进而提高了混凝土预制弧板的成品率。

(2)、本发明通过抵触弹板顶部的凸块和料箱底部的凸块配合,在预制构件通过转轴杆绕着料箱的底部左右摆动过程中,使得料箱底部的凸块不停的抵触抵触弹板顶部的凸块向下移动,抵触弹板振动,抵触弹板带动导料板跟着振动,从而加快了混凝土的落料速度,同时避免了混凝土附着在导料板上,影响混凝土预制弧板浇筑效率的问题。

(3)、本发明通过抵触弹板与滑杆配合,在预制构件通过转轴杆绕着料箱的底部左右摆动过程中,使得抵触弹板推动滑杆向下移动,滑杆带动撞击杆跟着向下移动,撞击杆对底板进行撞击,底板发生振动,进而达到了促进预制构件内部的混凝土振动抖平的效果。

(4)、本发明通过半圆板与铰接杆配合,在滑杆向下移动过程中,滑杆带动半圆板跟着向下移动,半圆板抵触铰接杆的一端向下移动,在铰接杆与固定轴的铰接轴作用下,使得铰接杆的另一端翘起,当料箱底部的凸块不再抵触抵触弹板顶部的凸块时,在复位弹片弹力作用下,使得滑杆向上移动复位,同时半圆板不再抵触铰接杆的一端,铰接杆的另一端会对振动片进行敲击,从而使得一号弧形预制件的面壁发生振动,从而避免了混凝土附着在一号弧形预制件的面壁上,导致弧形的预制构件混凝土浇筑缓慢的问题,进而提高了混凝土预制弧板的生产效率。

(5)、本发明通过弧形弹性杆的设置,在预制构件通过转轴杆绕着料箱的底部左右摆动过程中,连板带动弧形弹性杆在料箱内部左右滑动,弧形弹性杆带动固定板跟着左右滑动,当弧形弹性杆向一侧滑动时,这一侧的推送弹板被挤压形变,从而使得推送弹板将混凝土推送到料箱的出料口处,从而加快了混凝土的出料速度,同时另一侧的推送弹板被拉伸,推送弹板带动敲击杆在料箱面壁上滑动,在敲击杆料箱内壁上的凸板配合下,使得敲击杆在滑动过程中带动推送弹板振动,从而避免了混凝土附着在推送弹板上,导致混凝土出料缓慢的问题。

附图说明

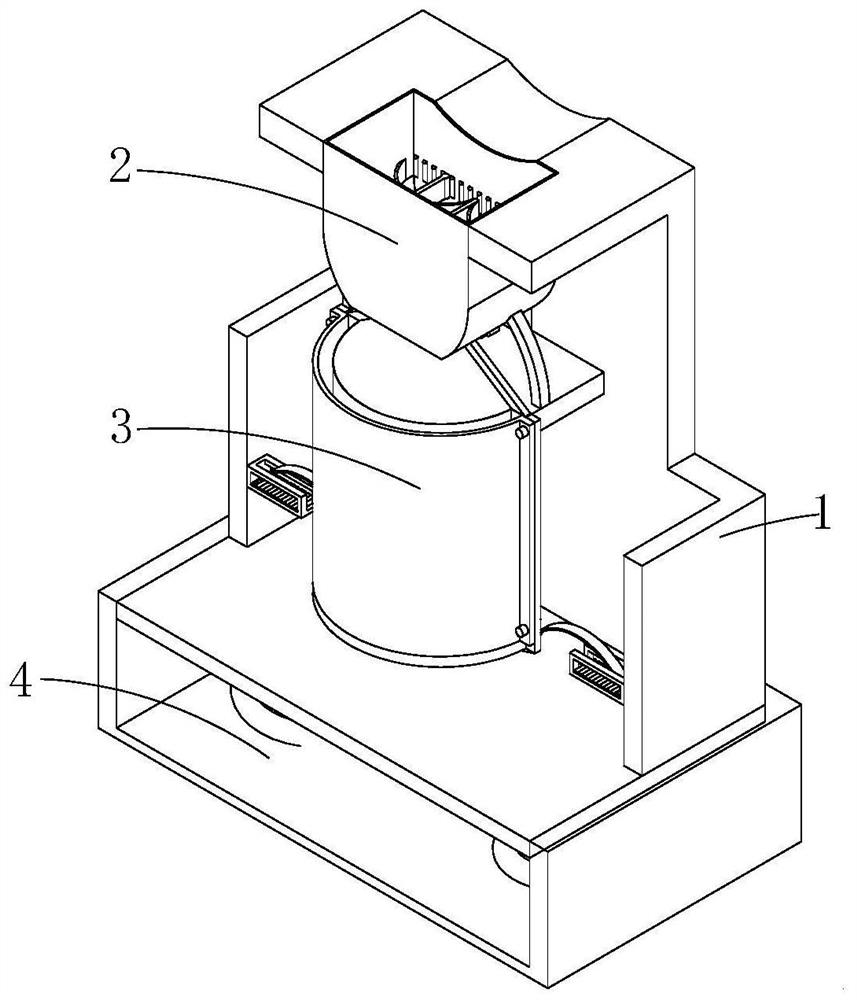

图1为本发明整体的示意图;

图2为本发明整体的后视示意图;

图3为本发明投料机构的示意图;

图4为本发明投料机构的剖面示意图;

图5为本发明预制机构的示意图;

图6为本发明预制机构的后视示意图;

图7为本发明敲打组件的示意图;

图8为本发明振平组件的示意图;

图9为本发明承重座内部结构的示意图。

图中:1、支撑架;2、投料机构;21、料箱;22、弧形弹性杆;23、固定板;24、推送弹板;25、敲击杆;3、预制机构;31、底板;32、一号弧形预制件;33、二号弧形预制件;34、导料板;35、抵触弹板;36、转轴杆;37、连板;38、敲打组件;381、固定轴;382、铰接杆;383、振动片;39、振平组件;391、滑槽框;392、凸球块;393、拉伸弹片;310、半圆板;311、滑杆;312、撞击杆;313、复位弹片;4、承重座;5、抵触柱。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

请参阅图1-8,本发明提供一种技术方案:一种预制构件浇筑用混凝土的加工装置,包括支撑架1和承重座4,其特征在于:支撑架1滑动安装在承重座4的内部,承重座4的内壁底部与承重座4之间设置有弹簧,承重座4的内壁底部固定有抵触柱5,抵触柱5位于底板31的正下方,支撑架1的底部开设有与抵触柱5相对应的通孔,且抵触柱5有两个,两个抵触柱5分别位于承重座4的内壁底部左侧和右侧,支撑架1的顶部固定有用于对预制构件进行投料的投料机构2,投料机构2的下方设置有用于防止预制构件浇筑过程中出现气泡的预制机构3,预制机构3的左侧和右侧均设置有用于振平混凝土的振平组件39,预制机构3的背面设置有用于辅助预制件浇筑的敲打组件38,且敲打组件38有若干组,若干组敲打组件38均匀分布于预制机构3的背面。

如图3-4所示,投料机构2包括料箱21,料箱21固定在支撑架1上,料箱21的左侧底部开设有出料口,料箱21的底部固定有凸块,料箱21的内部贯穿且滑动安装有弧形弹性杆22,弧形弹性杆22的顶部固定有固定板23,固定板23的左侧和右侧分别与料箱21的内壁左侧和右侧通过推送弹板24连接,且推送弹板24的隆起部分靠向料箱21的出料口,推送弹板24的背面固定有敲击杆25,料箱21的内壁靠近敲击杆25的一侧上固定有凸板,敲击杆25与凸板接触,通过弧形弹性杆22的设置,在预制构件通过转轴杆36绕着料箱21的底部左右摆动过程中,连板37带动弧形弹性杆22在料箱21内部左右滑动,弧形弹性杆22带动固定板23跟着左右滑动,当弧形弹性杆22向一侧滑动时,这一侧的推送弹板24被挤压形变,从而使得推送弹板24将混凝土推送到料箱21的出料口处,从而加快了混凝土的出料速度,同时另一侧的推送弹板24被拉伸,推送弹板24带动敲击杆25在料箱21面壁上滑动,在敲击杆25料箱21内壁上的凸板配合下,使得敲击杆25在滑动过程中带动推送弹板24振动,从而避免了混凝土附着在推送弹板24上,导致混凝土出料缓慢的问题。

如图5-6所示,预制机构3包括底板31,底板31的顶部固定有一号弧形预制件32,一号弧形预制件32的左侧通过螺栓固定安装有二号弧形预制件33,一号弧形预制件32和二号弧形预制件33的组合称为预制构件,一号弧形预制件32的顶部固定有导料板34,且导料板34的顶部为与料箱21底部相匹配的弧面,导料板34的右侧固定有抵触弹板35,抵触弹板35的顶部固定有凸块,抵触弹板35顶部的凸块与料箱21的底部固定的凸块接触,通过抵触弹板35顶部的凸块和料箱21底部的凸块配合,在预制构件通过转轴杆36绕着料箱21的底部左右摆动过程中,使得料箱21底部的凸块不停的抵触抵触弹板35顶部的凸块向下移动,抵触弹板35振动,抵触弹板35带动导料板34跟着振动,从而加快了混凝土的落料速度,同时避免了混凝土附着在导料板34上,影响混凝土预制弧板浇筑效率的问题,一号弧形预制件32的右侧固定有连板37,弧形弹性杆22的底部固定在连板37的顶部,连板37的顶部固定有转轴杆36,转轴杆36的顶部转动于料箱21的背面,连板37的顶部贯穿且滑动安装有滑杆311,滑杆311的顶部与抵触弹板35的底部接触,滑杆311的底部固定有撞击杆312和复位弹片313,通过抵触弹板35与滑杆311配合,在预制构件通过转轴杆36绕着料箱21的底部左右摆动过程中,使得抵触弹板35推动滑杆311向下移动,滑杆311带动撞击杆312跟着向下移动,撞击杆312对底板31进行撞击,底板31发生振动,进而达到了促进预制构件内部的混凝土振动抖平的效果,滑杆311的左侧固定有半圆板310,且半圆板310的数量与敲打组件38的数量相对应。

如图7-8所示,敲打组件38包括固定轴381、铰接杆382和振动片383,振动片383固定在一号弧形预制件32的右侧弧面上,固定轴381嵌固在一号弧形预制件32的右侧,铰接杆382的铰接在固定轴381的外侧,铰接杆382的一端与振动片383的顶部接触,铰接杆382的另一端与半圆板310的底部接触,通过半圆板310与铰接杆382配合,在滑杆311向下移动过程中,滑杆311带动半圆板310跟着向下移动,半圆板310抵触铰接杆382的一端向下移动,在铰接杆382与固定轴381的铰接轴作用下,使得铰接杆382的另一端翘起,当料箱21底部的凸块不再抵触抵触弹板35顶部的凸块时,在复位弹片313弹力作用下,使得滑杆311向上移动复位,同时半圆板310不再抵触铰接杆382的一端,铰接杆382的另一端会对振动片383进行敲击,从而使得一号弧形预制件32的面壁发生振动,从而避免了混凝土附着在一号弧形预制件32的面壁上,导致弧形的预制构件混凝土浇筑缓慢的问题,进而提高了混凝土预制弧板的生产效率。

振平组件39包括滑槽框391、凸球块392和拉伸弹片393,滑槽框391固定在支撑架1的内壁上,凸球块392固定在滑槽框391的内壁底部,拉伸弹片393的一端滑动于滑槽框391的内部,且拉伸弹片393的一端与凸球块392接触,拉伸弹片393的另一端固定在底板31上,通过振平组件39的设置,由于混凝土在流入过程中不是均匀的分布于预制构件底部,使得预制构件通过转轴杆36绕着料箱21的底部左右摆动,在每次预制构件摆动过程中,预制构件会拉动一侧的拉伸弹片393沿着滑槽框391的内部滑动,另一侧的拉伸弹片393被压缩,在拉伸弹片393与凸球块392配合下,使得拉伸弹片393振动,拉伸弹片393带动预制构件跟着振动,从而使得预制构件内部的混凝土振动抖平,从而避免了在混凝土浇筑过程中,由于弧板的预制构件之间的间隙较小,容易产生气泡,导致弧板的预制构件成型后容易开裂的问题,进而提高了混凝土预制弧板的成品率。

使用时,将二号弧形预制件33通过螺栓安装在一号弧形预制件32上,将混凝土投放到料箱21中,混凝土会通过料箱21的出料口滑落到导料板34上,在导料板34弧面下,使得混凝土流入到预制构件内部,由于混凝土在流入过程中不是均匀的分布于预制构件底部,使得预制构件通过转轴杆36绕着料箱21的底部左右摆动,在每次预制构件摆动过程中,预制构件会拉动一侧的拉伸弹片393沿着滑槽框391的内部滑动,另一侧的拉伸弹片393被压缩,在拉伸弹片393与凸球块392配合下,使得拉伸弹片393振动,拉伸弹片393带动预制构件跟着振动,从而使得预制构件内部的混凝土振动抖平,从而避免了在混凝土浇筑过程中,由于弧板的预制构件之间的间隙较小,容易产生气泡,导致弧板的预制构件成型后容易开裂的问题,进而提高了混凝土预制弧板的成品率。

同时在预制构件通过转轴杆36绕着料箱21的底部左右摆动过程中,在抵触弹板35顶部的凸块和料箱21底部的凸块配合下,使得料箱21底部的凸块不停的抵触抵触弹板35顶部的凸块向下移动,抵触弹板35振动,抵触弹板35带动导料板34跟着振动,从而加快了混凝土的落料速度,同时避免了混凝土附着在导料板34上,影响混凝土预制弧板浇筑效率的问题;同时抵触弹板35推动滑杆311向下移动,滑杆311带动撞击杆312跟着向下移动,撞击杆312对底板31进行撞击,底板31发生振动,进而达到了促进预制构件内部的混凝土振动抖平的效果。

同时在滑杆311向下移动过程中,滑杆311带动半圆板310跟着向下移动,半圆板310抵触铰接杆382的一端向下移动,在铰接杆382与固定轴381的铰接轴作用下,使得铰接杆382的另一端翘起,当料箱21底部的凸块不再抵触抵触弹板35顶部的凸块时,在复位弹片313弹力作用下,使得滑杆311向上移动复位,同时半圆板310不再抵触铰接杆382的一端,铰接杆382的另一端会对振动片383进行敲击,从而使得一号弧形预制件32的面壁发生振动,从而避免了混凝土附着在一号弧形预制件32的面壁上,导致弧形的预制构件混凝土浇筑缓慢的问题,进而提高了混凝土预制弧板的生产效率。

同时在预制构件通过转轴杆36绕着料箱21的底部左右摆动过程中,连板37带动弧形弹性杆22在料箱21内部左右滑动,弧形弹性杆22带动固定板23跟着左右滑动,当弧形弹性杆22向一侧滑动时,这一侧的推送弹板24被挤压形变,从而使得推送弹板24将混凝土推送到料箱21的出料口处,从而加快了混凝土的出料速度,同时另一侧的推送弹板24被拉伸,推送弹板24带动敲击杆25在料箱21面壁上滑动,在敲击杆25料箱21内壁上的凸板配合下,使得敲击杆25在滑动过程中带动推送弹板24振动,从而避免了混凝土附着在推送弹板24上,导致混凝土出料缓慢的问题,当预制构件达到一定重量时,支撑架1沿着承重座的内部向下移动,弹簧被压缩,这时抵触柱5抵触底板31,从而使得处于倾斜状态的预制构件保持平衡,进而使得在浇筑预制构件过程中更加稳定。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种预制构件浇筑用混凝土的加工装置

- 一种混凝土预制构件浇筑装置