一种新型自动钢筋套筒施拧方法

文献发布时间:2023-06-19 13:51:08

技术领域

本发明涉及建筑领域和交通领域,具体涉及钢筋套筒紧固领域,尤其是一种钢筋套筒施拧方法。

背景技术

近年来,随着国民经济的发展,我国基础建设行业发展迅猛,大跨结构、跃层结构、超高结构和大空间结构如雨后春笋出现在我国土地上,大量桥梁和建筑已成为当地甚至我国的标志性建筑结构。这些结构大多采用钢筋混凝土材料,混凝土部分采用现浇或者预制方式形成构件,其整体性较好,然而,鉴于运输和制作等需要,一般情况下,受力钢筋并不是通长的,需要通过多段钢筋材料进行拼接,其拼接的质量直接影响到结构的安全性。目前钢筋混凝土结构施工中,钢筋连接方式有机械连接、绑扎搭接及焊接方式。对于钢筋直径越大的情况采用机械连接方式更加方便、经济、实用。因此,套筒连接方式在钢筋施工过程中得到普遍应用。在实际施工过程中,大都是由人工使用管钳或扭力扳手进行钢筋套筒的拧紧或拆卸。这种作业方式存在明显不足:作业速度慢、效率低,作业质量容易受具体操作人员及环境条件影响,操作人员的劳动强度和现场监理与管理工作的难度较大。工程和市场上也出现了一些自动扳手,实现了钢筋套筒施拧的自动化,然而,这些自动扳手不能保证拧紧所需要的扭矩,结构质量得不到保证。

发明内容

为了克服已有技术的不足,本发明提供一种新型自动钢筋套筒施拧方法,采用较为稳定的齿轮连接方式传递动力;采用液压式套筒夹头增加夹头对套筒的固紧力;采用数显的电机控制和危机控制储存和计算施拧过程中的参数,并将参数显示在屏幕上;采用互联网模式,将施拧的参数和信息上传至网络终端,以供工作人员进行监控和分析。采用该设备可以精确控制输出的扭矩和监控,从而保证钢筋套筒的连接质量。

本发明解决其技术问题所采用的技术方案是:

一种新型自动钢筋套筒施拧方法,包括以下步骤:

(1)实现所述方法的自动钢筋套筒施拧装置包括套筒紧固系统、动力系统、动力传递系统、电机控制系统、微机控制系统、钢筋固定系统、钢筋套筒、钢筋和连接件,所述套筒紧固系统采用齿轮连接形式与所述动力传递系统连接,用于固定和拧紧所述钢筋套筒,所述动力传递系统采用所述连接件与所述动力系统连接在一起,通过所述动力传递系统将所述动力系统所输出的动力传递给所述套筒紧固系统,所述电机控制系统设置在所述动力传递系统上侧,用于控制动力输出大小和输出方向,所述微机控制系统采用所述连接件设置于所述电机控制系统的上方,用于控制各项参数和参数计算以及数据的传输,所述钢筋固定系统连接于所述微机控制系统上,用于固定所述钢筋;

根据钢筋套筒和钢筋选择夹头和固定结构;

(2)打开分离滚轴,将独立外围结构绕着所述整体滚轴转动90°~120°,抽出销轴,打开销轴结构,使固定结构的分离部分绕着固定滚轴转动90°~120°;

(3)将钢筋套筒和钢筋分别放置在所述放置与套筒紧固系统和设备固定结构内部,使固定结构的分离部分绕着固定滚轴转动,形成固定结构整体,并插上销轴;

(4)通过按键打开设备电源,并设置所需的加持油压,控制所述液压夹紧装置,使油压伸缩装置伸缩到位,并使夹头加劲所述钢筋套筒;

(5)通过按键设置参数,包括扭矩、方向和角度;

(6)打开开关,动力系统开始工作,带动所述传递齿轮运动,再由传递齿轮带动滑动件齿口运动,从而对钢筋套筒进行施拧.

进一步,所述方法还包括以下步骤:

(7)在施拧过程中,通过警示屏监控设备运行的安全。

再进一步,所述方法还包括以下步骤:

(8)拧紧后,通过微机控制系统上信号收发装置传递至服务器,以供工作人员对施拧工作的监控和分析。

更进一步,所述方法还包括以下步骤:

(9)完成施拧后,控制液压夹紧装置放松,并打开分离滚轴和销轴结构,撤出设备。

进一步,所述套筒紧固系统包括外围结构、限位板、独立外围结构、滑动件、液压夹紧装置、滑动钢球、整体滚轴和分离滚轴;所述外围结构包括滑动槽装置一和外围结构加强环装置;在所述限位板上设置滑动槽装置二;在所述独立外围结构上设置独立外围结构滑动槽装置和独立外围结构加强环装置;在滑动件上设置滑动槽装置三、检修装置、检修装置安全扣、检修装置端滚轴、连接环和滑动件齿口;所述液压夹紧装置包括油压腔体、油压伸缩装置、夹头连接头、连接槽口和夹头;

所述滑动件通过所述滑动钢球、滑动槽装置一、滑动槽装置三设置于所述外围构件上方,可以通过滑动钢球绕着所述滑动槽装置一的环形弧度进行转动滑行,所述滑动件的所述滑动槽装置三设置位于所述外围结构加强环装置上方,所述连接环设置位于所述滑动槽装置一内;所述滑动槽装置一、滑动槽装置三内设置所述滑动钢球;所述限位板为所述套筒紧固系统上侧的保护装置,防止所述套筒紧固系统内的部件在施工时跑出;所述限位板上的滑动槽装置二内放置所述滑动钢球,保证在施工时使所述滑动件和所述限位板之间形成滑动接触,保证结构运行的安全性;所述独立外围构件与所述外围构件形成一个整体,所述独立外围构件通过所述整体滚轴、分离滚轴连接成整体;所述独立外围构件一端通过所述整体滚轴与所述外围构件连接在一起,所述独立外围构件另一端通过分离滚轴与所述外围构件连接在一起;所述滑动件通过所述滑动钢球,滑动槽装置一和滑动槽装置三设置于所述独立外围构件上方,可以通过滑动钢球绕着所述独立外围结构滑动槽装置的环形弧度进行转动滑行,所述滑动槽装置三设置位于所述独立外围结构加强环装置上方,所述连接环设置位于所述滑动槽装置三内;所述滑动槽装置三,滑动槽装置三内设置所述滑动钢球;所述独立外围结构地板上设置环形的所述滑动槽装置三和独立外围结构加强环装置;所述滑动件下部设置所述连接环,用于和所述外围结构或所述独立外围结构形成有效的连接;将所述滑动件的外围加工成滑动件齿口,所有滑动件的外围齿轮状形成关于所述外围结构的圆形的齿轮;所述滑动件齿口的尺寸与所述传递齿轮的尺寸相匹配;在所述滑动件的内部设置夹紧装置,用于固定所述钢筋套筒。

优选的,所述滑动件上翼缘板上开设所述检修装置,用于所述液压夹紧装置的临时检修和安装;所述检修装置通过检修装置端滚轴连接在所述滑动件上翼缘板上;在所述滑动件上设置检修装置安全扣,用于固定所述检修装置,保证施工时的安全性。

利用所述电机控制系统控制所述油压腔体的油压,从而带动所述油压伸缩装置的伸缩,进而控制所述夹头连接头和夹头的位置,以及所述夹头对所述钢筋套筒的夹紧力;在所述夹头连接头上开设与所述夹头连接部位相匹配的所述连接槽口;所述夹头为装配式的构件,当其损坏后,可以采用新的所述夹头替换损坏的所述夹头;所述夹头应设置较为密集的加持齿口,以提高加持摩擦力;所述动力传递系统通过所述传递齿轮和所述滑动件齿口与所述套筒紧固系统相连接;所述动力传递系统外围装置为所述动力传递系统的外围保护装置;所述排气装置为结构的散热装置,采用风机散热模式;所述传递齿轮与所述滑动件齿口的尺寸应相匹配。

再进一步,所述动力系统通过动力轴连接于所述动力传递系统上部;所述动力系统外围装置为动力系统的保护装置;持力装置用于在施工时,施工人员通过持力装置为设备提供侧向支撑保护;通过电源接口或充电接口连接电源,从而为结构提供或者储备电能;所述电机系统为设备的动力直接来源,可以直接将电能转化成动能;所述动力轴用于将动力直接输出给所述传递齿轮。

更进一步,所述电机控制系统设置在所述动力系统的上部,用于电机转动的输出功率和方向,并可以为结构提供警示作用;所述控制集成装置为集成设备,根据输入信号和开关命令,确定输出功率和方向;所述手持结构内设置信息、参数和命令的电子模块,在用于施工时,可为施工人员提供手持部位,从而进一步保证施工时的安全性;所述开关为设备动力输出的直接按键;所述警示上主要显示设备运行温度,转速信息。

所述微机控制系统设置在所述电机控制系统的上部,用于控制所述动力系统所需达到的扭矩和转向,并将所输出的实时数据输出到外接储存设备或者上传至互联网服务器;所述微机控制系统外围装置为所述微机控制系统的保护装置;所述数据连接端口可以连接U盘或者移动硬盘或移动PC;所述信号收发装置是参数和信息传递至服务器的媒介;所述屏幕上显示参数,通过所述按键选择所要的参数和模式,从而确定设备实时功能。

所述钢筋固定系统通过刚性连接结构连接于所述微机控制系统上;所述刚性连接结构为刚性构件,所述固定结构用于钢筋的固定,保证设备施工时的稳定性;所述固定结构包括固定滚轴,销轴结构,销轴,固定结构齿口;所述固定结构为分离式结构,呈环形,通过所述固定滚轴和销轴结构形成整体;在固定结构内部设置所述固定结构齿口,从而增加对钢筋的夹紧力;所述销轴用于开关所述销轴结构;所述在固定结构为装配式构件,根据不同的钢筋尺寸,可以更换不同的固定结构。

本发明的有益效果主要表现在:(1)该设备采用较为稳定的齿轮连接方式传递动力,对较为紧缺的控制施加的扭矩;(2)采用液压式套筒夹头增加夹头对套筒的固紧力,可以提高加持力,防止出现打滑的现象;(3)采用数显的电机控制和危机控制储存和计算施拧过程中的参数,并将参数显示在屏幕上,可以监控设备运行的安全性;(4)采用互联网模式,将施拧的参数和信息上传至网络终端,方便工程技术人员对施拧质量的监控和分析。

附图说明

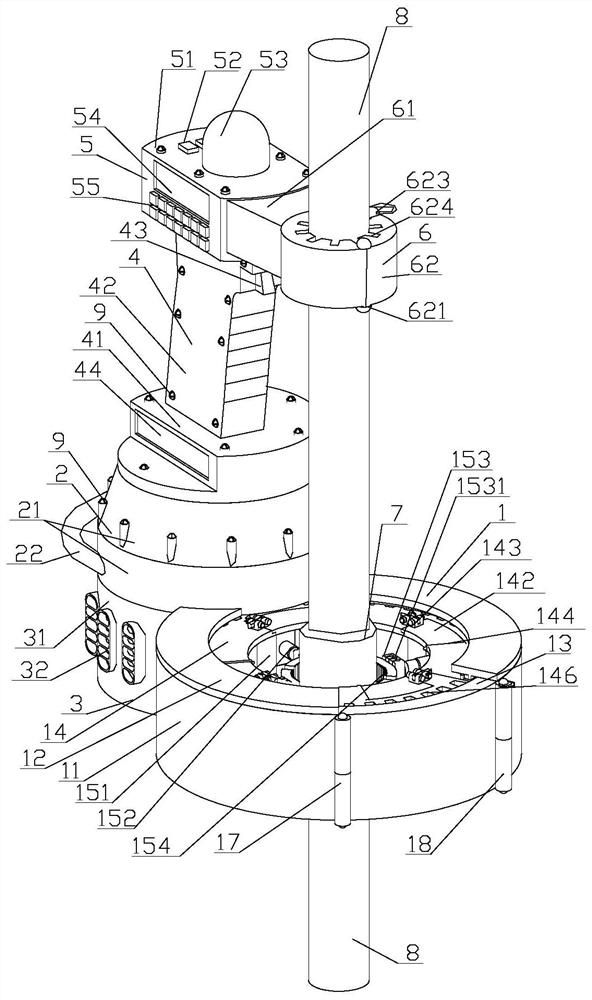

图1为一种新型自动钢筋套筒施拧装置的立体整体示意图一;

图2为一种新型自动钢筋套筒施拧装置的立体整体示意图二;

图3为一种新型自动钢筋套筒施拧装置上部的立体示意图;

图4为一种新型自动钢筋套筒施拧装置下部的立体示意图一;

图5为一种新型自动钢筋套筒施拧装置下部的立体示意图二;

图6为一种新型自动钢筋套筒施拧装置电机的立体示意图;

图7为一种新型自动钢筋套筒施拧装置液压夹紧装置的立体示意图。

图中:1为套筒紧固系统,11为外围结构,111为滑动槽装置一,112为外围结构加强环装置,12为限位板,121为滑动槽装置二,13为独立外围结构,131为独立外围结构滑动槽装置,132为独立外围结构加强环装置,14为滑动件,141为滑动槽装置三,142为检修装置,143为检修装置安全扣,144为检修装置端滚轴,145为连接环,146为滑动件齿口,15为液压夹紧装置,151为油压腔体,152为油压伸缩装置,153为夹头连接头,1531为连接槽口,154为夹头,16为滑动钢球,17为整体滚轴,18为分离滚轴;2为动力系统,21为动力系统外围装置,22为持力装置,23为电源接口或充电接口,24为电机系统,25为动力轴;3为动力传递系统,31为动力传递系统外围装置,32为排气装置,33为传递齿轮;4为电机控制系统,41为控制集成装置,42为手持结构,43为开关,44为警示屏;5为微机控制系统,51为微机控制系统外围装置,52为数据连接端口,53为信号收发装置,54为屏幕,55为按键;6为钢筋固定系统,61为刚性连接结构,62为固定结构,621为固定滚轴,622为销轴结构,623为销轴,624为固定结构齿口;7为钢筋套筒;8为钢筋;9为连接件。

具体实施方式

下面结合附图对本发明作进一步描述。

参照图1~图7,一种新型自动钢筋套筒施拧方法,包括以下步骤:

(1)实现所述方法的新型自动钢筋套筒施拧装置包括套筒紧固系统1、动力系统2、动力传递系统3、电机控制系统4、微机控制系统5、钢筋固定系统6、钢筋套筒7、钢筋8和连接件9,所述套筒紧固系统1采用齿轮连接形式与所述动力传递系统3连接,用于固定和拧紧所述钢筋套筒7,所述动力传递系统3采用所述连接件9与所述动力系统2连接在一起,通过所述动力传递系统3将所述动力系统2所输出的动力传递给所述套筒紧固系统1,所述电机控制系统4设置在所述动力传递系统3上侧,用于控制动力输出大小和输出方向,所述微机控制系统5采用所述连接件9设置于所述电机控制系统4的上方,用于控制各项参数和参数计算以及数据的传输,所述钢筋固定系统6连接于所述微机控制系统5上,用于固定所述钢筋8;

根据钢筋套筒7和钢筋8选择合适的夹头154和固定结构62;

(2)打开分离滚轴18,将独立外围结构13绕着所述整体滚轴17转动90°~120°,抽出销轴623,打开销轴结构622,使固定结构62的分离部分绕着固定滚轴621转动90°~120°;

(3)将钢筋套筒7和钢筋8分别放置在所述放置与套筒紧固系统1和设备固定结构62内部,使固定结构62的分离部分绕着固定滚轴621转动,形成固定结构62整体,并插上销轴623;

(4)通过按键55打开设备电源,并设置所需的加持油压,控制所述液压夹紧装置15,使油压伸缩装置152伸缩到位,并使夹头154加劲所述钢筋套筒7;

(5)通过按键55设置参数,包括扭矩,方向和角度等;

(6)打开开关43,动力系统2开始工作,带动所述传递齿轮33运动,再由传递齿轮33带动滑动件齿口146运动,从而对钢筋套筒7进行施拧;

(7)在施拧过程中,通过警示屏44监控设备运行的安全;

(8)拧紧后,通过微机控制系统5上信号收发装置53传递至服务器,以供工作人员对施拧工作的监控和分析;

(9)完成施拧后,控制液压夹紧装置15放松,并打开分离滚轴18和销轴结构622,撤出设备。

进一步,所述套筒紧固系统1包括外围结构11、限位板12、独立外围结构13、滑动件14、液压夹紧装置15、滑动钢球16、整体滚轴17和分离滚轴18;所述外围结构11包括滑动槽装置一111和外围结构加强环装置112;在所述限位板12上设置滑动槽装置二121;在所述独立外围结构13上设置独立外围结构滑动槽装置131和独立外围结构加强环装置132;在滑动件14上设置滑动槽装置三141、检修装置142、检修装置安全扣143、检修装置端滚轴144、连接环145和滑动件齿口146;所述液压夹紧装置15包括油压腔体151、油压伸缩装置152、夹头连接头153、连接槽口1531和夹头154;

所述滑动件14通过所述滑动钢球16、滑动槽装置一111、滑动槽装置三141设置于所述外围构件11上方,可以通过滑动钢球16绕着所述滑动槽装置一111的环形弧度进行转动滑行,所述滑动件14的所述滑动槽装置三141设置位于所述外围结构加强环装置112上方,所述连接环145设置位于所述滑动槽装置一111内;所述滑动槽装置一111,滑动槽装置三141内设置所述滑动钢球16;所述限位板12为所述套筒紧固系统1上侧的保护装置,防止所述套筒紧固系统1内的部件在施工时跑出;所述限位板12上的滑动槽装置二121内放置所述滑动钢球16,保证在施工时,使所述滑动件14和所述限位板12之间形成滑动接触,保证结构运行的安全性;所述独立外围构件13与所述外围构件11形成一个整体,所述独立外围构件13通过所述整体滚轴17、分离滚轴18连接成整体;所述独立外围构件13一端通过所述整体滚轴17与所述外围构件11连接在一起,所述独立外围构件13另一端通过分离滚轴18与所述外围构件11连接在一起,需要施拧所述钢筋套筒7或者施拧完毕后,打开所述分离滚轴18,放置所述钢筋套筒7或取出施拧后的所述钢筋套筒7;所述滑动件14通过所述滑动钢球16,滑动槽装置一111,滑动槽装置三141设置于所述独立外围构件13上方,可以通过滑动钢球16绕着所述独立外围结构滑动槽装置131的环形弧度进行转动滑行,所述滑动件14的所述滑动槽装置三141设置位于所述独立外围结构加强环装置132上方,所述连接环145设置位于所述滑动槽装置三131内;所述滑动槽装置三131,滑动槽装置三141内设置所述滑动钢球16;所述独立外围结构13地板上设置环形的所述滑动槽装置三131,独立外围结构加强环装置132;所述滑动件14上翼缘板上开设所述检修装置142,用于所述液压夹紧装置15的临时检修和安装;所述检修装置142通过检修装置端滚轴144连接在所述滑动件14上翼缘板上;所述滑动件14下部设置所述连接环145,用于和所述外围结构11或所述独立外围结构13形成有效的连接;在所述滑动件14上设置检修装置安全扣143,用于固定所述检修装置142,保证施工时的安全性;将所述滑动件14的外围加工成滑动件齿口146,所有滑动件14的外围齿轮状形成关于所述外围结构1的圆形的齿轮,在动力输入后,该齿轮会发生运动,从而达到拧固所述钢筋套筒7的效果;所述滑动件齿口146的尺寸应与所述传递齿轮33的尺寸相匹配;在所述滑动件14的内部设置夹紧装置15,用于固定所述钢筋套筒7;

进一步,利用所述电机控制系统4控制所述油压腔体151的油压,从而带动所述油压伸缩装置152的伸缩,进而控制所述夹头连接头153和夹头154的位置,以及所述夹头对所述钢筋套筒7的夹紧力;在所述夹头连接头153上开设与所述夹头154连接部位相匹配的所述连接槽口1531;所述夹头154为装配式的构件,当其损坏后,可以采用新的所述夹头154替换损坏的所述夹头154;所述夹头154应设置较为密集的加持齿口,以提高加持摩擦力;所述动力传递系统3通过所述传递齿轮33和所述滑动件齿口146与所述套筒紧固系统1相连接;所述动力传递系统外围装置31为所述动力传递系统3的外围保护装置;所述排气装置32为结构的散热装置,采用风机散热模式;所述传递齿轮33与所述滑动件齿口146的尺寸应相匹配。

进一步,所述动力系统2通过上所述动力轴25连接于所述动力传递系统3上部;所述动力系统外围装置21为动力系统2的保护装置;所述持力装置22作用为:在施工时,施工人员可以通过持力装置22为设备提供侧向支撑保护,防止设备由于施工时出现的强烈震动;通过所述电源接口或充电接口23连接电源,从而为结构提供或者储备电能;所述电机系统24为设备的动力直接来源,可以直接将电能转化成动能;所述动力轴25用于将动力直接输出给所述传递齿轮33;

进一步,电机控制系统4设置在所述动力系统2的上部,用于电机转动的输出功率和方向,并可以为结构提供警示作用,比如设备运行温度,转速等;所述控制集成装置41为集成设备,根据输入信号和开关等命令,确定输出功率和方向;所述手持结构42内设置信息、参数和命令的电子模块,在用于施工时,可为施工人员提供手持部位,从而进一步保证施工时的安全性;所述开关43为设备动力输出的直接按键;所述警示44上主要显示设备运行温度,转速等信息;

进一步,所述微机控制系统5设置在所述电机控制系统4的上部,用于控制所述动力系统2所需达到的扭矩和转向,并将所输出的实时数据输出到外接储存设备或者上传至互联网服务器;所述微机控制系统外围装置51为所述微机控制系统5的保护装置;所述数据连接端口52可以连接U盘或者移动硬盘或移动PC;所述信号收发装置53是参数和信息传递至服务器的媒介;所述屏幕54上显示多项参数,可以通过所述按键55选择所要的参数和模式,从而确定设备实时功能;

进一步,所述钢筋固定系统6通过刚性连接结构61连接于所述微机控制系统5上;所述刚性连接结构61为以刚性构件,需要保证有一定的刚度;所述固定结构62用于钢筋8的固定,保证设备施工时的稳定性;所述固定结构62包括固定滚轴621,销轴结构622,销轴623,固定结构齿口624;所述固定结构62为分离式结构,呈环形,通过所述固定滚轴621和销轴结构622形成整体;在固定结构62内部设置所述固定结构齿口624,从而增加对钢筋的夹紧力;所述销轴623用于开关所述销轴结构622;所述在固定结构62为装配式构件,根据不同的钢筋尺寸,可以更换不同的固定结构62。

本说明书的实施例所述的内容仅仅是对发明构思的实现形式的列举,仅作说明用途。本发明的保护范围不应当被视为仅限于本实施例所陈述的具体形式,本发明的保护范围也及于本领域的普通技术人员根据本发明构思所能想到的等同技术手段。

- 一种新型自动钢筋套筒施拧方法

- 一种用于钢筋连接内丝套筒的旋拧装置