车用蜂窝陶瓷载体

文献发布时间:2023-06-19 13:51:08

技术领域

本发明属于汽车尾气处理技术领域,尤其涉及一种车用蜂窝陶瓷载体。

背景技术

三元催化转化器是汽车排放后处理技术主要核心装置,发动机排气中的有害气体通过三元催化器时,与蜂窝载体孔道上的活性涂层发生氧化、还原反应,将有害的CO,HC,NO

现有技术中蜂窝载体的孔道大都为均匀分布设置,结合图1和图2所示,筒体100内垫有衬垫200,载体400安装在衬垫200内,筒体100上设有气体入口300,气体流入筒体100后,气流分布是一种大量气体汇聚在载体400的中央部位,而载体400边缘孔道通气较少的状态,这就造成载体400中央部位催化剂反应负额过高,大量热集聚和长期高速气流冲刷,容易导致催化剂过早失活和热衰弱,甚至出现载体400热熔融的情况,即图2所示的载体400中部出现热融区域500。

故针对现有技术中载体孔道均匀分布导致催化剂整体利用率低的问题,亟需提出一种新的载体结构。

发明内容

本发明的目的是针对上述问题,提供一种可对负载的催化剂更加有效利用的车用蜂窝陶瓷载体。

为达到上述目的,本发明采用了下列技术方案:

一种车用蜂窝陶瓷载体,包括载体本体,所述载体本体内设有靠近中心位置的高密度孔区域和靠近边沿位置的低密度孔区域,所述高密度孔区域单位面积内孔道的个数高于低密度孔区域单位面积内孔道的个数,高密度孔区域与低密度孔区域之间通过过渡壁相隔离。

在上述的车用蜂窝陶瓷载体中,所述高密度孔区域的横截面为圆形,所述低密度孔区域的横截面为环形,所述低密度孔区域环绕在高密度孔区域外边沿且低密度孔区域的圆心与高密度孔区域的圆心相重合。

在上述的车用蜂窝陶瓷载体中,所述高密度孔区域每平方英寸的面积内具有900-1200个孔道。

在上述的车用蜂窝陶瓷载体中,所述低密度孔区域每平方英寸的面积内具有400-600个孔道。

在上述的车用蜂窝陶瓷载体中,所述过渡壁的壁厚为0.1-0.15mm。

在上述的车用蜂窝陶瓷载体中,所述载体本体的形状包括圆形、跑道形、椭圆形和异形。

在上述的车用蜂窝陶瓷载体中,所述载体本体内设有两组延伸方向相互垂直的第一隔断部和第二隔断部,每组均包含有至少两个隔断部,同一组内的隔断部之间相互平行,所述第一隔断部和第二隔断部相交形成孔道,所述孔道内涂覆有催化剂涂层。

在上述的车用蜂窝陶瓷载体中,所述载体本体、第一隔断部和第二隔断部均由堇青石、莫来石或碳化硅制得。

在上述的车用蜂窝陶瓷载体中,所述催化剂涂层包括质量份数分别为80-100份的氧化铝、6-10份的金属钯、1-2份的硝酸铈、20-30份的氧化铈、10-15份的纳米二氧化钛、1-5份的三氧化二钪、2-8份的4-羟基丁酸内酯、0.1-1份的烷基酚聚氧乙烯醚和3-8份的海鸥石。

在上述的车用蜂窝陶瓷载体中,所述催化剂涂层包括质量份数分别为90份的氧化铝、8份的金属钯、1.5份的硝酸铈、25份的氧化铈、13份的纳米二氧化钛、3份的三氧化二钪、5份的4-羟基丁酸内酯、0.5份的烷基酚聚氧乙烯醚和5份的海鸥石。

与现有的技术相比,本发明的优点在于:

1、本发明利用过渡壁将载体本体内分隔为靠近中心位置的高密度孔区域和靠近边沿位置的低密度孔区域,使得中心位置可相比边沿位置负载更多催化剂,更符合气流的分布方式,从而提高催化剂的整体利用率。

2、本发明结构简单,使用方便,适宜大规模推广使用。

3、由于车辆在正常启动时20-30秒内,由于发动机工作温度低,缸内大量混合气未经充分燃烧就直接排入大气,此时有害气体排放量约占全工况排放总量30%-35%左右,如果不能有效控制冷启动工况排放,将导致有害气体排放严重超标,较低的排气温度又非常不利于催化剂氧化反应进行,此时三元催化器转化效率通常只有10%-20%,甚至更低。而本发明提供的催化剂涂层组分相比于现有技术中的催化剂具有更好的催化效果,尤其是在温度较低的情况下仍具有较好的催化反应效果。

附图说明

图1是蜂窝陶瓷载体安装在桶体内的结构示意图;

图2是现有技术蜂窝陶瓷载体热融后的示意图;

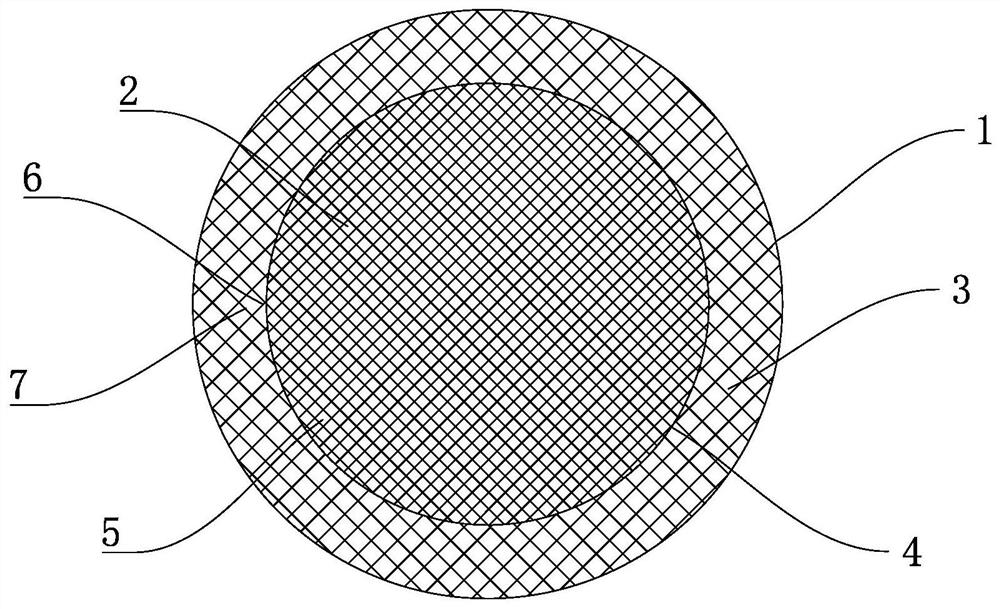

图3是本发明载体本体为圆形的剖面图;

图4是本发明载体本体为跑道形的剖面图;

图中:载体本体1、高密度孔区域2、低密度孔区域3、过渡壁4、孔道5、第一隔断部6、第二隔断部7、筒体100、衬垫200、气体入口300、载体400、热融区域500。

具体实施方式

下面结合附图和具体实施方式对本发明做进一步详细的说明。

实施例1

本实施例提供一种车用蜂窝陶瓷载体,结合图3和图4所示,包括载体本体1,所述载体本体1内设有靠近中心位置的高密度孔区域2和靠近边沿位置的低密度孔区域3,所述高密度孔区域2单位面积内孔道5的个数高于低密度孔区域3单位面积内孔道5的个数,高密度孔区域2与低密度孔区域3之间通过过渡壁4相隔离。其中,所述高密度孔区域2每平方英寸的面积内具有900个孔道5,所述低密度孔区域3每平方英寸的面积内具有400个孔道5,所述过渡壁4的壁厚为0.1mm。

本发明,使用时,较多的气体通过高密度孔区域2被催化后排出,较少的气体通过低密度孔区域3被催化后排出。故本发明利用过渡壁4将载体本体1内分隔为靠近中心位置的高密度孔区域2和靠近边沿位置的低密度孔区域3,使得中心位置可相比边沿位置负载更多催化剂,更符合气流的分布方式,从而提高催化剂的整体利用率。

优选地,所述高密度孔区域2的横截面为跑道形,所述低密度孔区域3的横截面为环形,所述低密度孔区域3环绕在高密度孔区域2外边沿且低密度孔区域3的中心与高密度孔区域2的中心相重合。这样的排布方式更能适宜实际的气体分布情况。

本发明对载体本体1的具体形状不作限定,在本实施例中,载体本体1为跑道形。

如图3所示,所述载体本体1内设有两组延伸方向相互垂直的第一隔断部6和第二隔断部7,每组均包含有至少两个隔断部6、7,同一组内的隔断部6、7之间相互平行,所述第一隔断部6和第二隔断部7相交形成孔道5,所述孔道5内涂覆有催化剂涂层。这样可保证第一隔断部6和第二隔断部7分隔形成的孔道5为矩形。

本发明对载体本体1、第一隔断部6和第二隔断部7的制备材料不作限定,在本实施例中,载体本体1、第一隔断部6和第二隔断部7的制备材料均为堇青石。

所述催化剂涂层包括质量份数分别为80份的氧化铝、10份的金属钯、2份的硝酸铈、30份的氧化铈、15份的纳米二氧化钛、5份的三氧化二钪、8份的4-羟基丁酸内酯、1份的烷基酚聚氧乙烯醚和8份的海鸥石。

实施例2

本实施例提供一种车用蜂窝陶瓷载体,结合图3和图4所示,包括载体本体1,所述载体本体1内设有靠近中心位置的高密度孔区域2和靠近边沿位置的低密度孔区域3,所述高密度孔区域2单位面积内孔道5的个数高于低密度孔区域3单位面积内孔道5的个数,高密度孔区域2与低密度孔区域3之间通过过渡壁4相隔离。其中,所述高密度孔区域2每平方英寸的面积内具有1200个孔道5,所述低密度孔区域3每平方英寸的面积内具有600个孔道5,所述过渡壁4的壁厚为0.15mm。

本发明,使用时,较多的气体通过高密度孔区域2被催化后排出,较少的气体通过低密度孔区域3被催化后排出。故本发明利用过渡壁4将载体本体1内分隔为靠近中心位置的高密度孔区域2和靠近边沿位置的低密度孔区域3,使得中心位置可相比边沿位置负载更多催化剂,更符合气流的分布方式,从而提高催化剂的整体利用率。

优选地,所述高密度孔区域2的横截面为椭圆形,所述低密度孔区域3的横截面为环形,所述低密度孔区域3环绕在高密度孔区域2外边沿且低密度孔区域3的圆心与高密度孔区域2的圆心相重合。这样的排布方式更能适宜实际的气体分布情况。

本发明对载体本体1的具体形状不作限定,在本实施例中,载体本体1为椭圆形。

如图3所示,所述载体本体1内设有两组延伸方向相互垂直的第一隔断部6和第二隔断部7,每组均包含有至少两个隔断部6、7,同一组内的隔断部6、7之间相互平行,所述第一隔断部6和第二隔断部7相交形成孔道5,所述孔道5内涂覆有催化剂涂层。这样可保证第一隔断部6和第二隔断部7分隔形成的孔道5为矩形。

本发明对载体本体1、第一隔断部6和第二隔断部7的制备材料不作限定,在本实施例中,载体本体1、第一隔断部6和第二隔断部7的制备材料均为莫来石。

所述催化剂涂层包括质量份数分别为100份的氧化铝、6份的金属钯、1份的硝酸铈、20份的氧化铈、10份的纳米二氧化钛、1份的三氧化二钪、2份的4-羟基丁酸内酯、0.1份的烷基酚聚氧乙烯醚和3份的海鸥石。

实施例3

本实施例提供一种车用蜂窝陶瓷载体,结合图3和图4所示,包括载体本体1,所述载体本体1内设有靠近中心位置的高密度孔区域2和靠近边沿位置的低密度孔区域3,所述高密度孔区域2单位面积内孔道5的个数高于低密度孔区域3单位面积内孔道5的个数,高密度孔区域2与低密度孔区域3之间通过过渡壁4相隔离。其中,所述高密度孔区域2每平方英寸的面积内具有1050个孔道5,所述低密度孔区域3每平方英寸的面积内具有500个孔道5,所述过渡壁4的壁厚为0.12mm。

本发明,使用时,较多的气体通过高密度孔区域2被催化后排出,较少的气体通过低密度孔区域3被催化后排出。故本发明利用过渡壁4将载体本体1内分隔为靠近中心位置的高密度孔区域2和靠近边沿位置的低密度孔区域3,使得中心位置可相比边沿位置负载更多催化剂,更符合气流的分布方式,从而提高催化剂的整体利用率。

优选地,所述高密度孔区域2的横截面为圆形,所述低密度孔区域3的横截面为环形,所述低密度孔区域3环绕在高密度孔区域2外边沿且低密度孔区域3的圆心与高密度孔区域2的圆心相重合。这样的排布方式更能适宜实际的气体分布情况。

本发明对载体本体1的具体形状不作限定,在本实施例中,载体本体1为圆形。

如图3所示,所述载体本体1内设有两组延伸方向相互垂直的第一隔断部6和第二隔断部7,每组均包含有至少两个隔断部6、7,同一组内的隔断部6、7之间相互平行,所述第一隔断部6和第二隔断部7相交形成孔道5,所述孔道5内涂覆有催化剂涂层。这样可保证第一隔断部6和第二隔断部7分隔形成的孔道5为矩形。

本发明对载体本体1、第一隔断部6和第二隔断部7的制备材料不作限定,在本实施例中,载体本体1、第一隔断部6和第二隔断部7的制备材料均为碳化硅。

所述催化剂涂层包括质量份数分别为90份的氧化铝、8份的金属钯、1.5份的硝酸铈、25份的氧化铈、13份的纳米二氧化钛、3份的三氧化二钪、5份的4-羟基丁酸内酯、0.5份的烷基酚聚氧乙烯醚和5份的海鸥石。

对比例1

本对比例提供一种车用蜂窝陶瓷载体,其具体结构与实施例3中的具体结构大体相同,不同之处仅在于催化剂涂层的具体组成,具体的说,所述催化剂涂层包括质量份数分别为90份的氧化铝、8份的金属钯、25份的氧化铈、13份的纳米二氧化钛、3份的三氧化二钪、5份的4-羟基丁酸内酯、0.5份的烷基酚聚氧乙烯醚和5份的海鸥石。

对比例2

本对比例提供一种车用蜂窝陶瓷载体,其具体结构与实施例3中的具体结构大体相同,不同之处仅在于催化剂涂层的具体组成,具体的说,所述催化剂涂层包括质量份数分别为90份的氧化铝、8份的金属钯、1.5份的硝酸铈、25份的氧化铈、13份的纳米二氧化钛、5份的4-羟基丁酸内酯、0.5份的烷基酚聚氧乙烯醚和5份的海鸥石。

对比例3

本对比例提供一种车用蜂窝陶瓷载体,其具体结构与实施例3中的具体结构大体相同,不同之处仅在于催化剂涂层的具体组成,具体的说,所述催化剂涂层包括质量份数分别为90份的氧化铝、8份的金属钯、1.5份的硝酸铈、25份的氧化铈、13份的纳米二氧化钛、3份的三氧化二钪、0.5份的烷基酚聚氧乙烯醚和5份的海鸥石。

对比例4

本对比例提供一种车用蜂窝陶瓷载体,其具体结构与实施例3中的具体结构大体相同,不同之处仅在于催化剂涂层的具体组成,具体的说,所述催化剂涂层包括质量份数分别为90份的氧化铝、8份的金属钯、1.5份的硝酸铈、25份的氧化铈、13份的纳米二氧化钛、3份的三氧化二钪和5份的4-羟基丁酸内酯。

对比例5

本对比例提供一种车用蜂窝陶瓷载体,其具体结构与实施例3中的具体结构大体相同,不同之处仅在于催化剂涂层的具体组成,具体的说,所述催化剂涂层包括质量份数分别为90份的氧化铝、8份的金属钯、1.5份的硝酸铈、25份的氧化铈、13份的纳米二氧化钛、3份的三氧化二钪、5份的4-羟基丁酸内酯和5份的海鸥石。

对比例6

本对比例提供一种车用蜂窝陶瓷载体,其具体结构与实施例3中的具体结构大体相同,不同之处仅在于催化剂涂层的具体组成,具体的说,所述催化剂涂层包括质量份数分别为90份的氧化铝、8份的金属钯、1.5份的硝酸铈、25份的氧化铈、13份的纳米二氧化钛、3份的三氧化二钪、5份的4-羟基丁酸内酯和0.5份的烷基酚聚氧乙烯醚。

应用例1

将实施例3中提供的车用蜂窝陶瓷载体命名为载体1,将对比例1-6中提供的车用蜂窝陶瓷载体分别命名为载体2-7。

取相同的七个三元催化器,将载体1-7分别安装至三元催化器内,得到三元催化器1-7。

取主要成分为CO,HC和NO

再将三元催化器1-7均加热至500℃,将剩余七份有害气体分别通过三元催化器1-7进行催化反应,收集排出的气体并监测其中CO,HC和NO

结果分析:从以上实验数据可以看出,三元催化器1相比三元催化器2-7无论在低温或高温的条件下均有更好的催化反应效果,故达到了本发明的预期目的。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

尽管本文较多地使用了载体本体1、高密度孔区域2、低密度孔区域3、过渡壁4、孔道5、第一隔断部6、第二隔断部7、筒体100、衬垫200、气体入口300、载体400、热融区域500等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。