一种介孔固体酸S2O82-/ZrO2-TiO2-La2O3的制备方法及应用

文献发布时间:2023-06-19 13:51:08

技术领域

本发明涉及一种固体酸的制备方法及应用,尤其涉及一种介孔固体酸S

背景技术

聚乙二醇脂肪酸酯是近代非离子表面活性剂中最重要的一类产品。聚乙二醇油酸酯是聚乙二醇脂肪酸酯中的一种,其可在农药中作杀虫剂的乳化剂,亦可用于水溶性涂料、印刷电路板的酸洗等等。

目前制备聚乙二醇油酸酯的方法主要有乙氧基化法、酯交换法与酯化法。乙氧基化法工艺成熟,常用于合成单酯,但原料环氧乙烷易燃易爆,反应条件较严苛。酯交换法则用是聚乙二醇与油酸甲酯在碱催化下酯交换,条件易于控制,但单双酯含量不易控制,且油酸甲酯价格昂贵;采用酯化法条件温和,单双酯比例易于控制。而目前常采用均相酸合成聚乙二醇油酸酯,然而均相酸对设备有一定的腐蚀性且反应结束仍需加碱中和,产生含盐废水。

专利CN101747192提到以有机酸十二烷基苯磺酸作为催化剂抽真空合成聚乙二醇脂肪酸酯,反应结束后用三乙胺中和。专利CN 107814924提到以对甲苯磺酸作催化剂,亚硫酸钠为抗氧剂合成聚乙二醇油酸酯,反应结束用碳酸氢钠中和。

发明内容

发明目的:本发明的目的是提供一种催化效率高、易于循环使用的介孔固体酸S

本发明的第二目的是提供一种介孔固体酸S

技术方案:本发明所述的介孔固体酸S

(1)利用共沉淀法将氧氯化锆、钛盐、镧盐与模板剂混合,加入沉淀剂进行共沉淀,经过滤、洗涤、干燥得到载体ZrO

(2)将载体ZrO

其中,步骤(1)中,所述氧氯化锆、钛盐的质量比为1.61~8.05:1.22。

其中,步骤(1)中,所述镧盐与氧氯化锆的质量比为0.06~0.54:4.84。

其中,步骤(1)中,所述氧氯化锆和模板剂的质量比为1.61~8.05:0.61。

其中,步骤(1)中,在加入沉淀剂之前,将氧氯化锆、钛盐、镧盐与模板剂的混合液进行恒温油浴处理,所述恒温油浴的温度为30~80℃,加入沉淀剂调节pH为9~11,于80~100℃下陈化18~24h。待冷却后,洗涤滤饼至中性无Cl

其中,步骤(2)中,所述过硫酸铵溶液的浓度为0.5~1.5mol/L,浸渍时间为8~14h。然后过滤,滤饼于90~120℃下干燥8~16h。然后研磨固体颗粒过100目筛,将催化剂在500~700℃下煅烧4~8h,脱除模板剂,最后制得固体酸催化剂S

上述介孔固体酸S

其中,具体应用为:将聚乙二醇、油酸、固体酸催化剂S

其中,聚乙二醇分子量为600,聚乙二醇与油酸的质量比为30.00:25.42~33.89,催化剂用量原料总质量的0.5%~3.5%,反应温度为160~220℃,反应时间为3~8h。

有益效果:本发明与现有技术相比,取得如下显著效果:1、模板剂在合成过程中修饰载体制成介孔材料,有效的提高了催化剂孔径与比表面积,使原料能进入催化剂孔道与活性位点充分接触;稀土元素、金属元素、O元素和S元素彼此间相互作用力增强,在反应过程中,S元素不易脱落,从而表现出较好的催化活性与稳定性。2、TiO

附图说明

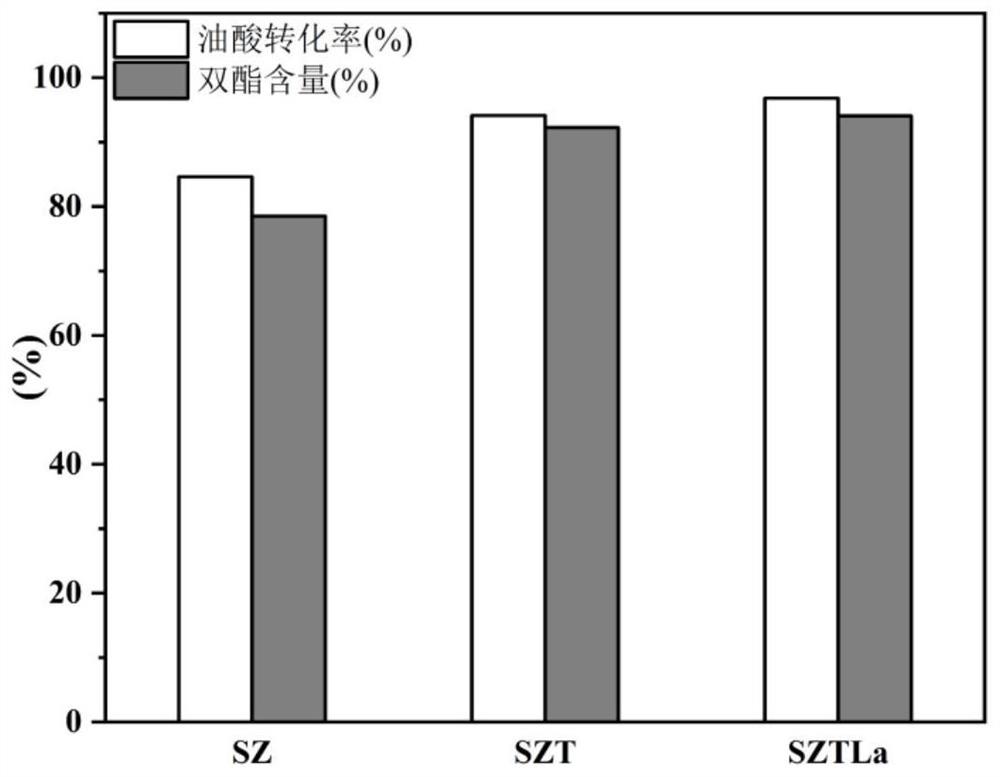

图1为三种催化剂合成PEG600DO催化性能对比图;

图2为三种催化剂的扫描电镜对比图;

图3为三种催化剂的红外光谱对比图;

图4为三种催化剂的XRD对比图;

图5为三种催化剂的NH

图6为三种催化剂的氮气吸脱附以及孔径分布对比图;

图7为催化剂S

具体实施方式

下面对本发明作进一步详细描述。

实施例1

介孔固体酸催化剂S

(1)称取4.84g的ZrOCl

(2)将ZrO

实施例2

采用上述复合介孔固体酸催化剂S

(1)称取30.00g聚乙二醇600、29.65g油酸及0.89g固体酸催化剂S

同时,对S

同时对不同催化剂进行以下表征分析:

扫描电镜分析结果如图2所示,图2中的(a)、(b)、(c)分别为S

红外光谱分析结果如图3所示,谱图中三种催化剂红外吸收峰位置保持一致。其中3436cm

X射线衍射分析结果如图4所示,三种催化剂于550℃煅烧下的XRD图,(c)中在28°处出现微量ZrO

NH

N

实施例3

基本步骤与实施例1相同,不同的是改变载体中Zr与Ti的量,考察该催化剂对合成聚乙二醇油酸酯的影响,结果见表1所示。

表1实施例3的油酸转化率及聚乙二醇油酸双酯含量的结果

通过表1可知,Zr与Ti作为复合载体时,提升了催化剂整体的平均电负性,催化剂酸强度增大,提高了催化效率;而当Zr:Ti比例较大时,Ti元素占比较小,金属间螯合程度降低,导致油酸转化率下降。所以选择m(ZrOCl

实施例4

基本步骤与实施例1相同,不同的是改变载体中Zr与La的量,并用该催化剂合成聚乙二醇油酸酯,结果如表1所示。

表2实施例4的油酸转化率及聚乙二醇油酸双酯含量的结果

通过表2可知,La:Zr添加比例增大时,稀土元素镧能够稳定ZrO

实施例5

基本步骤与实施例1中相同,不同的是改变聚乙二醇600与油酸的摩尔比,在不同原料比下合成聚乙二醇油酸酯,结果如表3所示。

表3实施例5的油酸转化率及聚乙二醇油酸双酯含量的结果

从表3可以看出,醇酸摩尔比对双酯含量影响较大,提高醇酸比能一定程度的提高油酸转化率及双酯含量,而当醇酸比增大时,反应体系中油酸浓度降低,且体系粘度增大,导致油酸转化率降低。考虑反应过程的转化率与双酯含量,选择反应醇酸比为m(聚乙二醇600):m(油酸)=30.01:29.65效果最佳,油酸转化率达到96.81%,聚乙二醇油酸双酯含量达到94.08%。

实施例6

基本步骤与实施例1中相同,不同的是改变反应温度,在不同温度下合成聚乙二醇油酸酯,结果如表4所示。

表4实施例6的油酸转化率及聚乙二醇油酸双酯含量的结果

从表4可以看出,反应温度对转化率影响较大,高温加快了反应速率,促进了反应物与催化剂活性位点的充分接触,当温度高于200℃时,转化率已无明显变化,并且当温度过高,油酸容易氧化,使得产物色泽加深,综合考虑,选择反应温度为200℃时效果最佳,油酸转化率达到96.81%,聚乙二醇油酸双酯含量达到94.08%。

实施例7

基本步骤与实施例1中相同,不同的是改变催化剂用量,在不同催化剂用量下合成聚乙二醇油酸酯,结果如表5所示。

表5实施例7的油酸转化率及聚乙二醇油酸双酯含量的结果

从表5可以看出,油酸转化率随催化剂用量增大而提高。当催化剂用量增加到1.5%时,转化率和选择性均较高,说明催化剂活性位点达到充足水平;当进一步加大催化剂用量,转化率和选择性有所下降这是因为过量的催化剂也会加快逆反应聚乙二醇油酸双酯的水解。因此,选择催化剂用量为1.5%时效果最佳,油酸转化率达到96.81%,聚乙二醇油酸双酯含量达到94.08%。

实施例8

基本步骤与实施例1中相同,不同的是改变反应时间,在不同时间下合成聚乙二醇油酸酯,结果如表5所示。

表6实施例8的油酸转化率及聚乙二醇油酸双酯含量的结果

从表4可以看出,反应转化率和选择性随反应时间的提高而增大,当反应时间达到6h以上,转化率和选择性变化不明显,可能由于反应平衡所限制,增加反应时间只会增加反应速率,而不会增加转化率百分比。可见,当反应时间为6h时,反应已基本达到平衡。选择反应时间为6h时效果最佳,油酸转化率达到96.81%,聚乙二醇油酸双酯含量达到94.08%。

实施例9

将实施例1中的催化剂进行过滤回收,用50ml环己烷洗涤,磁力搅拌重复3次去除黏附的有机物,过滤,在110℃下干燥12h,再在马弗炉中以高温煅烧除去催化剂表面积碳,进行重复实验,获得结果如图7所示。

由图7可见催化剂重复使用4次后,催化性能出现少许下降,可能是反应过程中部分活性组分的浸出导致,但总体来说催化剂用于合成聚乙二醇油酸酯的稳定性好,使用寿命长。

实施例10

基本步骤与实施例1中相同,不同的是:

步骤(1)中,加入沉淀剂调节溶液pH值为9,控制沉淀温度为50℃,静置过程温度为80℃、时间为24h,干燥温度为90℃、时间为14h;

步骤(2)中,(NH

实施例11

基本步骤与实施例1中相同,不同的是:

步骤(1)中,加入沉淀剂调节溶液pH值为11,控制沉淀温度为70℃,静置过程温度为100℃、时间为18h,干燥温度为120℃、时间为8h;

步骤(2)中,(NH

- 一种介孔固体酸S2O82-/ZrO2-TiO2-La2O3的制备方法及应用

- 有序介孔硫酸化锆—铝复合氧化物固体酸材料及其制备和应用