一种用于飞灰熔融的直流矿热电阻炉

文献发布时间:2023-06-19 18:25:54

技术领域

本发明涉及电阻炉的技术领域,特别是涉及一种用于飞灰熔融的直流矿热电阻炉。

背景技术

生活垃圾焚烧飞灰和危险废物焚烧灰渣为危险废弃物,其中含有大量的二噁英、重金属元素等有害成分,若不加以处理而随意堆存,将对土壤、水环境产生不可逆的污染。现有的处理方法包括填埋、水洗、熔融等,其中飞灰电炉熔融处理装置,主要有等离子熔融炉和电阻熔融炉两种炉型。

因飞灰中含有大量的氯盐(约占飞灰量的三分之一以上),而氯盐沸点低,在高温环境下大多挥发至烟气中,并与烟气中的水蒸气发生交互反应变成HCl,其强腐蚀性对后续烟气净化系统造成极大的困扰。等离子熔融炉局部温度高(超过2000℃),在熔融过程中大部分氯盐均进入熔融产生的烟气中,不仅造成烟道堵塞、粘接,而且在等离子熔融烟气净化过程中会产生大量的二次飞灰。飞灰是焚烧烟气脱酸过程中所产生的,若氯化物全部转变为氯化氢进入烟气后继续采用常规工艺脱酸(钠法或者钙法),产生的二次飞灰量大,处置成本显著升高。熔盐电导率是渣的10倍以上,密度比渣小,且与渣基本不互溶,采用常规交流矿热电炉熔融过程中,熔盐和渣会形成2个液相,其中熔盐层位于渣层上方,大部分电能均被熔盐层吸收,熔盐温度快速升高而挥发,熔渣因热量不够而冻结,而且存在电极短路的安全隐患。

发明内容

本发明的目的是提供一种用于飞灰熔融的直流矿热电阻炉,以解决上述现有技术存在的问题,使熔盐和熔渣实现分离,避免熔盐高温挥发,进而实现飞灰的资源化和无害化。

为实现上述目的,本发明提供了如下方案:

本发明提供了一种用于飞灰熔融的直流矿热电阻炉,包括炉体、烟道、电极组件、喷吹管组件和电控系统,所述炉体上方连通有所述烟道和所述喷吹管组件,所述炉体上设置有所述电极组件,所述炉体的顶部设置有隔墙,所述隔墙两侧的炉腔底部连通,所述隔墙一侧的炉腔上设置有排渣口,所述电极组件和所述喷吹管组件分别与所述电控系统电连接,所述电极组件连接直流电。

优选的,所述炉体包括炉底、炉膛和炉顶,所述炉底和所述炉顶通过所述炉膛连接,所述炉顶上设置有喷吹管孔、出烟口、电极孔和探测孔。

优选的,所述炉底和所述炉膛均从内至外依次包括耐火砖、水冷套和钢壳,所述炉顶的内侧为捣打料、外侧为钢壳,所述隔墙的外层为碳化硅搅打料、内芯为风冷套。

优选的,熔渣层位于距离所述炉底500mm以下的炉腔内,熔盐层位于距离所述炉底500mm-700mm的炉腔内,且所述熔盐层位于所述熔渣层上方,所述隔墙的底部距离所述炉底200mm-300mm且插入所述熔渣层至少200mm、顶部高出所述熔盐层至少150mm,所述隔墙两侧的炉腔分别为化料腔和保温腔。

优选的,所述烟道包括主烟道和副烟道,所述化料腔上连通有所述主烟道,所述保温腔上连通有所述副烟道,所述主烟道上设置有烧嘴。

优选的,所述保温腔的炉膛侧壁上设置有所述排渣口和排空口,所述排渣口的端部设有烧嘴,所述烧嘴的火焰方向与熔渣流动的方向相反,所述保温腔的炉底设置有底排口,所述化料腔的炉膛侧壁上设置有熔盐排放口。

优选的,所述喷吹管组件包括喷吹管和升降机构,所述升降机构为卷扬机,所述卷扬机通过绳索连接于所述喷吹管的顶部,所述喷吹管的底部能够插入所述化料腔的熔渣层至少100mm,所述喷吹管连通有氮气或者压缩空气。

优选的,所述电极组件包括化料电极、底部电极和辅助电极,所述化料电极插接于所述化料腔的顶部,所述辅助电极插接于所述保温腔的顶部,所述化料电极和所述辅助电极的顶部连接有升降机构,所述底部电极设置于所述炉体的底部且分别与所述化料电极和所述辅助电极的位置对应设置。

优选的,所述化料电极为阴极且设置有至少1根,所述辅助电极设置有1根且能够在阴极和阳极之间转换,所述底部电极为阳极且设置有至少2根。

优选的,所述升降机构为液压缸或者卷扬机。

优选的,所述电极组件采用顶电极模式时,启用所述化料电极为阴极、所述辅助电极为阳极,所述底部电极不使用;所述电极组件采用顶底电极模式时,启用所述化料电极和所述辅助电极均为阴极、所述底部电极为阳极。

优选的,所述电控系统包括高压开关柜、变压器、整流柜和PLC控制器,所述电极组件通过所述整流柜和所述变压器与所述高压开关柜电连接,所述电极组件通过所述整流柜与所述PLC控制器电连接。

本发明相对于现有技术取得了以下技术效果:

本发明飞灰熔融分盐的直流电炉,通过电流传导方式的约束,彻底解决传统交流矿热电炉存在的诸多问题;针对飞灰熔融设置了特有的隔墙、电极组件和排渣口,既能对飞灰进行高温熔融,还能实现熔盐和熔渣的有效分离,从而达到飞灰无害化处理的目的。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

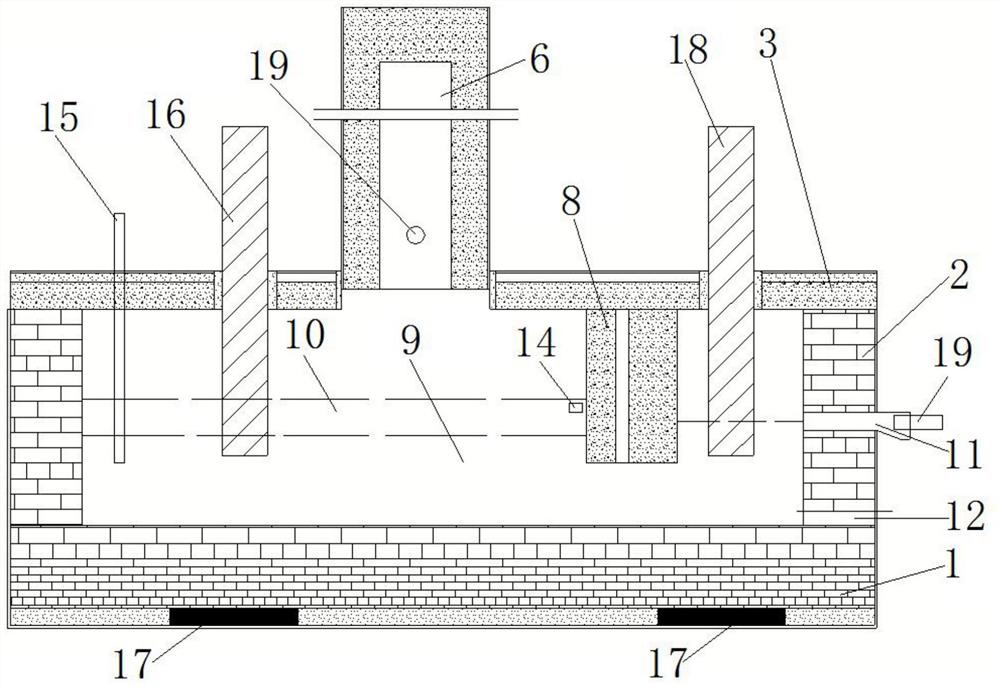

图1为本发明用于飞灰熔融的直流矿热电阻炉的内部结构示意图;

图2为本发明用于飞灰熔融的直流矿热电阻炉的结构示意图;

其中:100-用于飞灰熔融的直流矿热电阻炉,1-炉底,2-炉膛,3-炉顶,4-化料腔,5-保温腔,6-主烟道,7-副烟道,8-隔墙,9-熔渣层,10-熔盐层,11-排渣口,12-排空口,13-升降机构,14-熔盐排放口,15-喷吹管,16-化料电极,17-底部电极,18-辅助电极,19-烧嘴。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的目的是提供一种用于飞灰熔融的直流矿热电阻炉,以解决现有技术存在的问题,使熔盐和熔渣实现分离,避免熔盐高温挥发,进而实现飞灰的资源化和无害化。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

如图1至图2所示:本实施例提供了一种用于飞灰熔融的直流矿热电阻炉100,包括炉体、烟道、电极组件、喷吹管组件和电控系统,炉体上方连通有烟道和喷吹管组件,炉体上设置有电极组件,炉体的顶部设置有隔墙8,隔墙8两侧的炉腔底部连通,隔墙8一侧的炉腔上设置有排渣口11,电极组件和喷吹管组件分别与电控系统电连接,电极组件连接直流电。

炉体包括炉底1、炉膛2和炉顶3,炉底1和炉顶3通过炉膛2连接,炉顶3上设置有喷吹管孔、出烟口、电极孔和探测孔。其中,喷吹管15孔用于安装喷吹管15,出烟口用于连通烟道,电极孔用于安装电极,探测孔用于测量电炉中熔渣熔盐的温度。炉底1由内至外依次为耐火砖、水冷套和钢壳构成,炉膛2从内至外依次由耐火砖、水冷套和钢壳构成,炉顶3的内侧为捣打料、外侧为钢壳,隔墙8的外层为碳化硅搅打料、内芯为风冷套。熔渣层9位于距离炉底1的500mm以下的炉腔内,熔盐层10位于距离炉底1的500mm-700mm的炉腔内,且熔盐层10位于熔渣层9上方,隔墙8的底部距离炉底1的200mm-300mm且插入熔渣层9至少200mm、顶部高出熔盐层10至少150mm,隔墙8两侧的炉腔分别为化料腔4和保温腔5。

烟道包括主烟道6和副烟道7,化料腔4上连通有主烟道6,保温腔5上连通有副烟道7,主烟道6上设置有烧嘴19。本实施例的主烟道6位于化料腔4的顶部,通过在竖直的主烟道6内设置烧嘴19补热,兼顾二次燃烧室的功能,对烟气进行二次燃烧,控制烟道内烟气在1100℃以上停留时间超过2s,确保二恶英彻底分解,有效避免了烟气在烟道中的结焦和粘结问题;副烟道7用于收集保温腔5逸散的烟气。

保温腔5的炉膛2侧壁上设置有排渣口11和排空口12,采用表面排渣,排渣口11的端部设有烧嘴19,烧嘴19的火焰方向与熔渣流动的方向相反,可防止熔渣冻结,确保熔渣可连续排放。保温腔5底设置有排渣口11,用于清理熔渣,化料腔4的炉膛2侧壁上设置有熔盐排放口14,用于定期排放熔盐;排空口12作用是在电炉运行停止后,需要将内腔中的熔盐熔渣全部排空,避免电炉停运后熔盐熔渣会冷却成固体,使电炉报废。

喷吹管组件包括喷吹管15和升降机构13,升降机构13为卷扬机,卷扬机通过绳索连接于喷吹管15的顶部,喷吹管15的底部能够插入化料腔4的熔渣层9至少100mm,喷吹管15连通有氮气或者压缩空气。本实施例在生产使用时,喷吹管15插入熔渣下方100mm左右,通过氮气或者压缩空气将混合物料喷吹至化料腔4,混合物料在炉内高温条件下发生干燥、分解、熔融、造渣等反应,形成熔渣、熔盐和烟气,其中熔渣通过隔墙8下方的空洞流入保温腔5,通过排渣口11连续排放,熔盐层10位于熔渣层9以上,并通过熔盐排放口14定期排放,烟气从出烟口进入主烟道6,在燃料的作用下发生二次燃烧后进入后续烟气净化系统处理。

电极组件包括化料电极16、底部电极17和辅助电极18,化料电极16插接于化料腔4的顶部,辅助电极18插接于保温腔5的顶部,化料电极16和辅助电极18的顶部连接有升降机构13,底部电极17设置于炉体的底部且分别与化料电极16和辅助电极18的位置对应设置。化料电极16为阴极且设置有至少1根,辅助电极18设置有1根且能够在阴极和阳极之间转换,底部电极17为阳极且设置有至少2根,底部电极17为铜电极。升降机构13为液压缸或者卷扬机。

电极组件采用顶电极模式时,启用化料电极16为阴极、辅助电极18为阳极,底部电极17不使用;电极组件采用顶底电极模式时,启用化料电极16和辅助电极18均为阴极、底部电极17为阳极。本实施例生产时可根据需要采用顶电极模式或者顶底电极模式,电极组件通过电流对熔渣进行加热升温,通过电极升降控制温度,其中熔渣层9的下部温度控制在1450℃-1550℃、上部温度控制在800℃-1000℃,熔盐层10温度800℃-1000℃;熔渣通过隔墙8与炉底1之间的孔洞虹吸进入保温腔5,熔盐则被隔墙8拦住位于化料腔4,实现熔盐和熔渣的有效分离,避免熔盐高温挥发。

电控系统包括高压开关柜、变压器、整流柜和PLC控制器,电极组件通过变压器和整流柜与PLC控制器电连接,整流柜和变压器与高压开关柜电连接,电极组件通过整流柜与PLC控制器电连接,实现高压开关柜-变压器-整流柜给电极组件供电,PLC控制器-整流柜控制电极组件的运行模式。本实施例的外部交流电源经变压器变压、整流器整流后形成直流,通过阴阳电极和可导电的熔渣形成回路,熔渣在导电过程中的发热用于飞灰熔融和熔渣升温;控制变压器的二次电压在80V-230V之间且可调,通过二次电压和电极插入熔渣层9的深度调节熔融功率。

本实施例的用于飞灰熔融的直流矿热电阻炉100,针对飞灰熔融设置了特有的隔墙8、电极组件和排渣系统,通过电极组件的升降和变压器控制温度梯度,既可以对飞灰进行高温熔融,还可以实现熔盐和熔渣的有效分离,避免熔盐高温挥发,从而达到飞灰无害化处理的目的;同时,通过在竖直的主烟道6内进行二次燃烧,有效避免了烟气在烟道中的结焦和粘结问题。

本说明书中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

- 一种用于飞灰处置的燃料式熔融炉系统及其控制方法

- 一种用于飞灰熔融处理的熔渣层厚度测量方法