一种PVC包覆涤纶丝及其制备方法

文献发布时间:2023-06-19 18:25:54

技术领域

本申请涉及PVC/涤纶复合织物的技术领域,更具体地说,它涉及一种PVC包覆涤纶丝及其制备方法。

背景技术

PVC包覆涤纶丝是以涤纶织物为增强体的聚氯乙烯柔性复合材料,其具有较高的强度和模量,良好的尺寸稳定性、较强的承载能力以及优良的抗疲劳性能,进而逐渐应用于建筑、汽车、服装以及农业领域。

然而,由于涤纶存在结晶度较高,表面缺少极性基团以及表面化学活性差等特点,所以当PVC包覆于涤纶表面时,涤纶与PVC之间不易形成稳定且牢固的界面,从而导致涤纶与PVC之间很容易出现分离。

发明内容

为了降低涤纶与PVC出现分离的可能性,本申请提供一种PVC包覆涤纶丝及其制备方法。

第一方面,本申请提供一种PVC包覆涤纶丝,采用如下的技术方案:

一种PVC包覆涤纶丝,包括改性涤纶芯线以及PVC包覆层,所述PVC包覆层设置于改性涤纶芯线的外周面;所述改性涤纶芯线由涤纶原丝通过甘油基酯类增塑剂表面改性而成,所述PVC包覆层由PVC以及甘油基酯类增塑剂混合而成,所述甘油基酯类增塑剂含有酰胺基团。

由于涤纶原丝通过甘油基酯类增塑剂表面改性,而PVC包覆层由PVC以及甘油基酯类增塑剂混合而成,所以在PVC包覆层涂覆于改性涤纶芯线的外周面时,甘油基酯类增塑剂可以有效提高涤纶原丝与PVC的互溶性以及浸润性,促使改性涤纶芯线与PVC包覆层之间形成相当大的范德华力,有效提高改性涤纶芯线与PVC包覆层的界面结合力,促使改性涤纶芯线与PVC包覆层紧密接触。

另外,目前应用于PVC的增塑剂通常选用邻苯二甲酸类增塑剂,虽然邻苯二甲酸类增塑剂也可以有效提高改性涤纶芯线与PVC包覆层的界面结合力,但是邻苯二甲酸酯类增塑剂的抗迁移性较差,所以邻苯二甲酸酯类增塑剂很容易从PVC基体中迁移而出。而迁移出的邻苯二甲酸酯类增塑剂又会充当分泌干扰物毒害人体的肝脏、心脏、肾、肺、睾丸和人体的其他器官,从而影响人们的健康。

而甘油基酯类增塑剂具有迁移性小、耐高温以及耐抽出的优点,而且其毒性相对更小,因此,选用甘油基酯类增塑剂可以在有效提高改性涤纶芯线与PVC包覆层的界面结合力的同时,还可以减少对人们健康的影响。

而且,由于甘油基酯类增塑剂含有酰胺基团,而酰胺基团属于极性基团,具有相当优良的化学活性,因此在PVC包覆层涂覆于改性涤纶芯线的外周面时,酰胺基团可以进一步提高改性涤纶芯线与PVC包覆层的界面结合力。

优选的,所述甘油基酯类增塑剂由以下重量份的原料制成:17-23份甘油、90-130份有机酸、5-10份环己烷以及0.3-1.0份钛酸四正丁酯,所述有机酸含有酰胺基团。

由于甘油(1,2,3-丙三醇)含有三个羟基,所以甘油可以与有机酸经过酯化反应后得到甘油基酯类增塑剂,从而促使甘油基酯类增塑剂可以尽可能多且稳定地负载酰胺基团,有效提升改性涤纶芯线与PVC包覆层的界面结合力。

优选的,所述有机酸为辛酸与苯甲酰胺的混合物、4-乙酰氨基苯乙酸以及8-(2-羟基苯甲酰氨基)辛酸中的一种。

相对于4-乙酰氨基苯乙酸本身便含有酰胺基团来说,辛酸与苯甲酰胺的混合物中的酰胺基团来自于苯甲酰胺,因此在制备甘油基酯类增塑剂时,苯甲酰胺上的酰胺基团难以进行稳定负载,进而导致改性涤纶芯线与PVC包覆层的界面结合力相对较弱。

而相对于4-乙酰氨基苯乙酸来说,8-(2-羟基苯甲酰氨基)辛酸除了含有酰胺基团之外,还含有羟基,从而有效增加改性涤纶芯线与PVC包覆层之间极性基团的丰度及含量,进一步提高改性涤纶芯线与PVC包覆层的界面结合力。

优选的,所述甘油基酯类增塑剂的制备方法包括以下步骤:

酯化反应:将甘油、有机酸以及环己烷进行搅拌混合并升温,随后加入钛酸四正丁酯,再继续升温并进行恒温反应至完全,最终得到粗甘油基酯类增塑剂;

后处理:当粗甘油基酯类增塑剂的酸值过高时,首先添加氢氧化钠溶液并进行脱酸反应,之后洗涤至中性,最后干燥离心去除甘油基酯类增塑剂内的水以及环己烷,最终得到甘油基酯类增塑剂。

由于甘油与有机酸进行酯化反应时会生成大量的水,而钛酸四正丁酯极易溶解于水中,从而影响钛酸四正丁酯的催化效果。而在升温后再加入钛酸四正丁酯,之后再升温的操作可以有效减少水对钛酸四正丁酯的影响,间接提高甘油基酯类增塑剂的制备效率。

第二方面,本申请提供一种PVC包覆涤纶丝的制备方法,采用如下的技术方案:一种PVC包覆涤纶丝的制备方法,包括以下步骤:

改性涤纶芯线制备:将涤纶原丝浸泡于甘油基酯类增塑剂-乙醇溶液内,待充分浸渍后取出并加热干燥,得到改性涤纶芯线;

PVC包覆层制备:将PVC与甘油基酯类增塑剂进行混合并挤出造粒,得到PVC母粒,之后将PVC母粒与改性涤纶芯线进行挤出包覆,最后冷却固化得到具有PVC包覆层的PVC包覆涤纶丝。

上述制备方法操作简单,加工方便,便于流水线生产。

优选的,改性涤纶芯线制备中,在将涤纶原丝浸泡于甘油基酯类增塑剂-乙醇溶液内前,首先通过氢氧化钠水溶液对涤纶原丝进行碱洗操作。

碱洗操作可以促使涤纶原丝表面呈现点式凹坑,从而有效增加涤纶原丝的比表面积,有效增加涤纶原丝与甘油基酯类增塑剂以及PVC包覆层的接触面积,增加复合界面,增多极性基团接触点,进一步提高改性涤纶芯线与PVC包覆层的界面结合力。

优选的,所述碱洗操作包括以下步骤:

S1、将涤纶原丝均匀卷绕形成涤纶原丝筒,随后进行预热;

S2、将氢氧化钠水溶液通过喷雾的方式喷洒至涤纶原丝筒上进行碱蚀,期间涤纶原丝筒保持持续旋转。

相对于直接将涤纶原丝浸泡于氢氧化钠水溶液中来说,采用喷雾的方式可以促使涤纶原丝表面的碱蚀点更为均匀且密集,有效减少涤纶原丝表面出现大面积孔洞的可能性,在降低碱蚀对涤纶原丝本身力学性能的影响的同时,还可以间接增大加涤纶原丝的比表面积,进一步提高改性涤纶芯线与PVC包覆层的界面结合力。

优选的,所述碱洗操作通过碱洗机进行,所述碱洗机包括碱洗室以及设置于碱洗室内的卷绕装置,所述碱洗室内设置有加热器以及喷雾器,所述雾化器用于将氢氧化钠水溶液以水雾形式喷出;

所述卷绕装置包括升降组件以及横移卷绕组件,所述横移卷绕组件用于对涤纶原丝进行卷绕并形成涤纶原丝筒,所述升降组件用于将涤纶卷丝筒送入或送出所述碱洗室;

所述横移卷绕组件包括横移气缸、卷绕笼以及驱动件,所述卷绕笼转动连接于所述横移气缸的活塞杆,所述横移气缸驱使卷绕笼横向平移,所述驱动件驱使卷绕笼进行持续旋转;

所述升降组件包括第一升降气缸以及第二升降气缸,所述横移气缸的缸体设置于所述第一升降气缸的活塞杆上,所述驱动件设置于所述第二升降气缸的活塞杆上。

当需要对涤纶原丝进行碱洗操作时,工作人员可以首先将涤纶原丝的一端固定于卷绕笼靠近驱动件的一端,随后同时开启驱动件以及横移气缸,驱动件驱使卷绕笼发生旋转并对涤纶原丝进行卷绕,而横移气缸驱使卷绕笼平移,从而促使涤纶原丝均匀且不重叠地绕设于卷绕笼上,最终形成涤纶原丝筒。而后升降气缸驱使涤纶原丝筒转移至碱洗室内,再之后加热器以及喷雾器便可以对涤纶原丝进行喷雾式碱洗操作。

优选的,所述驱动件包括驱动电机以及固定连接于驱动电机的输出端的方形柱,所述驱动电机固定连接于所述第二升降气缸的活塞杆上;所述卷绕笼的侧壁开设有方形槽,所述方形柱穿设于所述方形槽内;

所述碱洗室包括碱洗室主体以及盖合于所述碱洗室主体上的盖板,所述碱洗室主体上开设有第一滑移槽以及第二滑移槽,所述方形柱滑移连接于所述第一滑移槽内,所述横移气缸的活塞杆滑移连接于所述第二滑移槽内。

在横移气缸驱使卷绕笼进行横移时,方形柱始终穿设于方形槽内,从而促使驱动电机可以持续迫使卷绕笼进行旋转。而在涤纶原丝卷绕完成后,升降气缸有可以促使卷绕笼以及涤纶原丝筒进入碱洗实,内横移气缸以及驱动电机仍处于碱洗室外部,有效减少高温以及碱液对横移气缸以及驱动电机的影响。

优选的,改性涤纶芯线制备中,在涤纶原丝从甘油基酯类增塑剂-乙醇溶液取出前,首先对甘油基酯类增塑剂-乙醇溶液进行通电处理。

通电操作可以促使涤纶原丝表面形成电晕以及等离子活化现象,有效提高甘油基酯类增塑剂对涤纶原丝的表面改性效果,进一步提高改性涤纶芯线与PVC包覆层的界面结合力。

综上所述,本申请具有以下有益效果:

1、在PVC包覆层涂覆于改性涤纶芯线的外周面时,甘油基酯类增塑剂可以有效提高涤纶原丝与PVC的互溶性以及浸润性,促使改性涤纶芯线与PVC包覆层之间形成相当大的范德华力,有效提高改性涤纶芯线与PVC包覆层的界面结合力,促使改性涤纶芯线与PVC包覆层紧密接触。

2、甘油基酯类增塑剂具有迁移性小、耐高温以及耐抽出的优点,而且其毒性相对更小,因此,选用甘油基酯类增塑剂可以在有效提高改性涤纶芯线与PVC包覆层的界面结合力的同时,还可以减少对人们健康的影响。

3、由于甘油基酯类增塑剂含有酰胺基团,而酰胺基团属于极性基团,具有相当优良的化学活性,因此在PVC包覆层涂覆于改性涤纶芯线的外周面时,酰胺基团可以进一步提高改性涤纶芯线与PVC包覆层的界面结合力。

附图说明

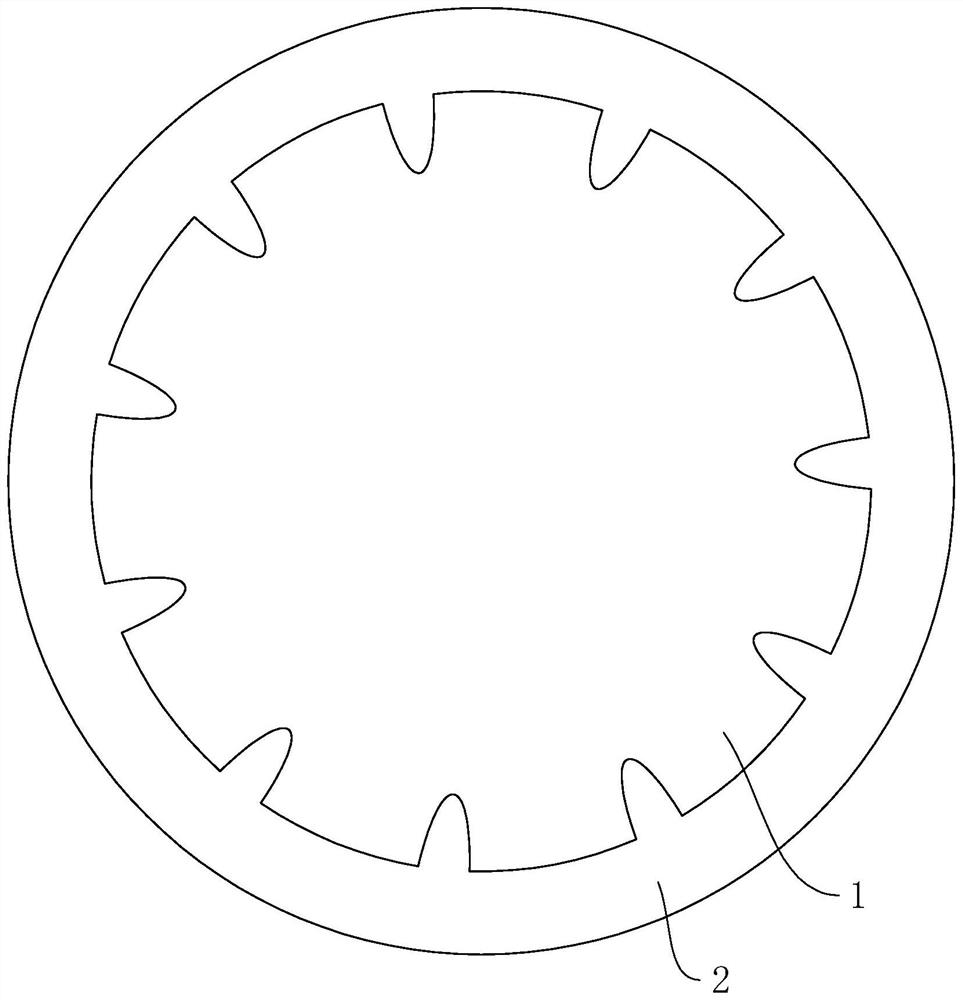

图1是PVC包覆涤纶丝的截面图;

图2是碱洗机的结构示意图;

图3是卷绕装置的结构示意图;

附图标记:1、改性涤纶芯线;2、PVC包覆层;3、碱洗机;31、碱洗室;32、卷绕装置;311、碱洗室主体;312、盖板;313、加热器;314、喷雾器;315、第一滑移槽;316、第二滑移槽;321、升降组件;322、横移卷绕组件;3141、雾化喷嘴;3142、水泵;3143、碱液池;3211、第一升降气缸;3212、第二升降气缸;3221、横移气缸;3222、卷绕笼;3223、驱动件;32221、方形槽;32231、驱动电机;32232、方形柱。

具体实施方式

以下结合附图、实施例和对比例对本申请作进一步详细说明。

原料

PVC CAS:9002-86-2;涤纶原丝牌号ZW100;甘油CAS:56-81-5;环己烷CAS:110-82-7;钛酸四正丁酯CAS:5593-70-4;辛酸CAS:124-07-2;4-乙酰氨基苯乙酸CAS:556-08-1;8-(2-羟基苯甲酰氨基)辛酸CAS:183990-46-7;乙醇CAS:64-17-5;氢氧化钠水溶液(15wt%);DOP CAS:117-81-7。

制备例1

一种甘油基酯类增塑剂,其制备方法包括以下步骤:

预准备:将15g甘油、150g 4-乙酰氨基苯乙酸装入三颈烧瓶中,随后向三颈烧瓶中加入5g环己烷作为带水剂,之后在三颈烧瓶上装配蛇形冷凝器以及分水器,并在分水器内加入2g环己烷(环己烷的添加总量可以视情况于5-10g之间任意选择);

酯化反应:对甘油、4-乙酰氨基苯乙酸以及环己烷通过磁力以400r/min的搅拌速度进行持续搅拌并逐渐升温,待升温至140℃时加入0.5g钛酸四正丁酯(钛酸四正丁酯的添加量可以视情况于0.3-1.0g之间任意选择),再继续升温至180℃进行恒温反应,反应过程中测量反应液的酸值,观察酯化反应的进程,待反应至分水器内无水生成时停止反应,得到粗甘油基酯类增塑剂;

后处理:当粗甘油基酯类增塑剂的酸值过高时,首先在甘油基酯类增塑剂内添加氢氧化钠水溶液,随后在45℃的温度下进行脱酸反应40min;之后通过添加饱和食盐水将甘油基酯类增塑剂洗涤至中性,然后利用旋转蒸发仪将环己烷和残留的水除去,再加入无水硫酸钠进行干燥,最后离心得到甘油基酯类增塑剂;

需要说明的是,后处理中,参照标准GB/T 1668-2008《增塑剂酸值及酸度的测定》对增塑剂合成过程中的酸值变化进行测定,其中,以酸值大于0.06为酸值过高,酸值小于0.06为酸值正常;且由于实验误差的存在,每次测量时进行三次平行测试,取平均值作为最终酸值。

制备例2-5

与制备例1的不同之处在于,甘油基酯类增塑剂中的甘油以及4-乙酰氨基苯乙酸的配比有所不同,具体如表1所示。

表1制备例1-5中各组分的配比表(g)

制备例6

与制备例3的不同之处在于,将4-乙酰氨基苯乙酸替换为相同添加量的辛酸与苯甲酰胺的混合物,且辛酸与苯甲酰胺的重量比例为1:1。

制备例7

与制备例3的不同之处在于,将4-乙酰氨基苯乙酸替换为相同添加量的辛酸。

制备例8

与制备例3的不同之处在于,将4-乙酰氨基苯乙酸替换为相同添加量的8-(2-羟基苯甲酰氨基)辛酸。

制备例9

与制备例3的不同之处在于,将4-乙酰氨基苯乙酸替换为相同添加量的DOP。

实施例

实施例1

参照图1,一种PVC包覆涤纶丝,包括改性涤纶芯线1以及PVC包覆层2,PVC包覆层2涂覆于改性涤纶芯线1的外周面。

PVC包覆涤纶丝的制备方法,包括以下步骤:

改性涤纶芯线1制备:

S1、将涤纶原丝均匀卷绕形成涤纶原丝筒,随后在60℃下进行预热2h;

S2、将氢氧化钠水溶液通过喷雾的方式喷洒至涤纶原丝筒上,随后在80℃下碱蚀2h,期间涤纶原丝筒保持持续旋转;

S3、待碱蚀完毕后,通过饱和食盐水对涤纶原丝筒进行洗涤,最后水洗干燥,之后再将涤纶原丝筒浸泡于甘油基酯类增塑剂-乙醇溶液内3h,其中甘油基酯类增塑剂-乙醇溶液中甘油基酯类增塑剂的含量为30wt%,甘油基酯类增塑剂选用制备例1,待涤纶原丝筒充分浸渍后,接通220V交流电进行通电处理20min,最后取出并在60℃下烘干,得到改性涤纶芯线1。

需要说明的是,在本实施例中,涤纶原丝的碱蚀操作通过碱洗机3进行,而碱洗机3的结构具体如下:

参照图2,碱洗机3包括碱洗室31以及架设于碱洗室31外的卷绕装置32,其中,碱洗室31包括碱洗室主体311以及铰接于碱洗室主体311的顶部的盖板312,盖板312对碱洗室主体311进行盖合并密封。

碱洗室主体311的底部安装有加热器313,碱洗室主体311的内壁周向均匀间隔安装有八个喷雾器314。需要说明的是,在本实施例中,加热器313选用市售常规的电阻丝加热器313,而喷雾器314包括雾化喷嘴3141、水泵3142以及碱液池3143,雾化喷嘴3141的进液口与碱液池3143相互连通,而水泵3142将碱液池3143中的氢氧化钠水溶液转移至雾化喷嘴3141处,雾化喷嘴3141将氢氧化钠水溶液以水雾形式喷出。

参照图2和图3,卷绕装置32包括升降组件321以及横移卷绕组件322,其中,横移卷绕组件322用于对涤纶原丝进行卷绕并形成涤纶原丝筒,而升降组件321同于将涤纶原丝筒送入或者送出碱洗室主体311。

横移卷绕组件322包括横移气缸3221、卷绕笼3222以及驱动件3223,而驱动件3223包括驱动电机32231以及固定连接于驱动电机32231的输出端的方形柱32232,卷绕笼3222的一端开设有方形槽32221,方形柱32232始终穿设于方形槽32221内,而卷绕笼3222远离驱动电机32231的一端与横移气缸3221的活塞杆转动连接。

升降组件321包括第一升降气缸3211以及第二升降气缸3212,其中,横移气缸3221的缸体固定连接于第一升降气缸3211的活塞杆上,而驱动电机32231固定连接于第二升降气缸3212的活塞杆上。

碱洗室主体311的侧壁贯穿开设有第一滑移槽315以及第二滑移槽316。方形柱32232滑移连接于第一滑移槽315内,横移气缸3221的活塞杆滑移连接于第二滑移槽316内。需要说明的是,在本实施例中,第一滑移槽315以及第二滑移槽316内均填充有密封弹性胶条,从而对碱洗室31进行密封。

当需要对涤纶原丝进行碱洗操作时,工作人员可以首先将涤纶原丝的一端固定于卷绕笼3222靠近横移气缸3221的一端,随后同时开启驱动电机32231以及横移气缸3221,随后涤纶原丝便可以均匀且不重叠的卷绕于卷绕笼3222上,最终形成涤纶原丝筒。再之后,升降气缸便可以将涤纶原丝筒转移至碱洗室主体311内,待盖合盖板312后,便可以依次开启加热器313以及喷雾器314,从而实现雾化碱洗操作。

另外,上述固定连接可以根据实际选用焊接固定、螺栓固定等常规固定连接方式,而上述转动连接可以根据实际选用销轴固定、轴承连接等常规转动连接方式。

PVC包覆层2制备:

PVC母粒制备:将PVC与甘油基酯类增塑剂-制备例1按照5:1的质量比例进行混合,随后通过双螺杆挤出机进行加热并挤出,最后冷却造粒得到PVC母粒;

双螺杆挤出造粒参数:主机螺杆转速200rpm,喂料器螺杆转速25rpmⅠ区温度150℃,Ⅱ区温度I70℃,Ⅲ区温度170℃,Ⅳ区温度170℃,Ⅴ区温度170℃,Ⅵ区温度170℃,Ⅶ区温度170℃,Ⅷ区温度170℃,Ⅸ区温度170℃。挤出后经水槽冷却,直接进行切粒。

将PVC母粒与改性涤纶芯线1通过单螺杆挤出机进行挤出包覆,最后水槽冷却固化得到具有PVC包覆层2的PVC包覆涤纶丝。

单螺杆挤出包覆参数:螺杆转速90rpm,卷绕速度1500rpm,Ⅰ区温度140℃,Ⅱ区温度I50℃,Ⅲ区温度150℃。实施例2-8

与实施例1的不同之处在于,将制备例1替换为相同添加量的制备例2-8。

实施例9

与实施例8的不同之处在于,改性涤纶芯线制备-S2中,直接将涤纶原丝筒浸泡于氢氧化钠水溶液上2h,从而完成碱蚀操作。

实施例10

与实施例8的不同之处在于,改性涤纶芯线制备-S3中,待涤纶原丝筒充分浸渍后,直接取出并在60℃下烘干,得到改性涤纶芯线。

对比例

对比例1

与实施例1的不同之处在于,将改性涤纶芯线替换为涤纶原丝,PVC包覆层仅由PVC挤出成型而成。

对比例2

与实施例1的不同之处在于,将制备例1替换为相同添加量的制备例9。

性能检测试验

检测方法

一、剥离强度测试

从实施例1-10以及对比例1-2中分别取出5份样品,随后根据FZ/T 01010—2012《涂层织物涂层剥离强度的测定》,利用松顿WDW-10万能材料试验机对样品的剥离强度进行测试,并取平均值。

测试温度为(21±2)℃,相对湿度为(65±5)%,夹持隔距为30mm,速率为100mm/min。

检测结果:实施例1-10以及对比例1-2的检测结果如表2所示。

表2实施例1-10以及对比例1-2的剥离强度检测结果表

结合对比例1-2并结合表2可以看出,相对于对比例1来说,对比例2的剥离强度显著增加,由此说明,通过增塑剂对涤纶原丝进行改性以及与PVC进行共混的操作可以显著增强涤纶芯线与PVC包覆层2之间的界面结合力。

究其原因在于,涤纶原丝通过增塑剂表面改性,PVC包覆层2由PVC以及增塑剂混合而成,所以在PVC包覆层2涂覆于改性涤纶芯线1的外周面时,增塑剂可以有效提高涤纶原丝与PVC的互溶性以及浸润性,促使改性涤纶芯线1与PVC包覆层2之间形成相当大的范德华力,有效提高改性涤纶芯线1与PVC包覆层2的界面结合力,促使改性涤纶芯线1与PVC包覆层2紧密接触。

而结合对比例2以及实施例1并结合表2可以看出,相对于对比例2来说,实施例1的剥离强度进一步提升。由此说明,相对于增塑剂使用DOP来说,选用4-乙酰氨基苯乙酸制备得到的甘油基酯类增塑剂可以进一步提高改性涤纶芯线1与PVC包覆层2的界面结合力。

究其原因在于,4-乙酰氨基苯乙酸制备得到的甘油基酯类增塑剂内含有酰胺基团,而酰胺基团属于极性基团,具有相当优良的化学活性,酰胺基团可以进一步提高改性涤纶芯线1与PVC包覆层2的界面结合力。而且相对于DOP来说,甘油基酯类增塑剂具有较弱的毒性以及较强的耐抽出性能,有效降低增塑剂对人们健康的影响。

结合实施例1-5并结合表2可以看出,随着甘油添加量的增加,4-乙酰氨基苯乙酸添加量的减少,改性涤纶芯线1与PVC包覆层2之间的剥离强度逐渐提升,但是当甘油的添加量达到20g,4-乙酰氨基苯乙酸的添加量达到120g时,如果再增加甘油的添加量,再减少4-乙酰氨基苯乙酸的添加量,改性涤纶芯线1与PVC包覆层2之间的剥离强度反而有所降低。

究其原因可能在于,当甘油的添加量达到20g,4-乙酰氨基苯乙酸的添加量达到120g时,甘油中的羟基与4-乙酰氨基苯乙酸上的羧基可以尽可能快的进行酯化反应,并形成更多的甘油基酯类增塑剂,有效提高甘油基酯类增塑剂中有效成分的含量。

结合实施例3、实施例6-8并结合表5可以看出,相对于实施例3来说,实施例6的剥离强度大幅度降低,究其原因在于,相对于4-乙酰氨基苯乙酸本身便含有酰胺基团来说,辛酸与苯甲酰胺的混合物中的酰胺基团来自于苯甲酰胺,因此在制备甘油基酯类增塑剂时,苯甲酰胺上的酰胺基团难以进行稳定负载,进而导致改性涤纶芯线1与PVC包覆层2的界面结合力相对较弱。

而相对于实施例6来说,实施例7的剥离强度进一步降低,由此进一步证明酰胺基团可以有效提高改性涤纶芯线1与PVC包覆层2的界面结合力。

而相对于实施例3来说,实施例8的剥离强度显著提升,究其原因在于,相对于4-乙酰氨基苯乙酸来说,8-(2-羟基苯甲酰氨基)辛酸除了含有酰胺基团之外,还含有羟基,从而有效增加改性涤纶芯线1与PVC包覆层2之间极性基团的丰度及含量,进一步提高改性涤纶芯线1与PVC包覆层2的界面结合力。

结合实施例8-10并结合表2可以看出,相对于实施例8来说,实施例9的剥离强度明显降低,究其原因在于,相对于直接将涤纶原丝浸泡于氢氧化钠水溶液中来说,采用喷雾的方式可以促使涤纶原丝表面的碱蚀点更为均匀且密集,间接增大加涤纶原丝的比表面积,进一步提高改性涤纶芯线1与PVC包覆层2的界面结合力。

相对于实施例8来说,实施例10的剥离强度也明显有所降低,究其原因在于,通电操作可以促使涤纶原丝表面形成电晕以及等离子活化现象,有效提高甘油基酯类增塑剂对涤纶原丝的表面改性效果,进一步提高改性涤纶芯线1与PVC包覆层2的界面结合力。

本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

- 一种低熔点金属包覆硼粉体及其制备方法

- 一种包覆聚硫静电纺丝纳米纤维膜的制备方法及其在氧化刺激响应下吸附金属离子中的应用

- 一种疏松多孔的二氧化硅包覆Co-N-C空心纳米管材料的制备方法及其应用

- 一种还原氧化石墨烯/碳包覆/磷酸铁锂复合材料的制备方法

- 一种取代PVC包覆涤纶丝用热塑性弹性体材料及其制备方法

- 一种取代PVC包覆涤纶丝用热塑性弹性体材料及其制备方法