一种高强韧压铸镁合金及其制备方法

文献发布时间:2023-06-19 18:25:54

技术领域

本发明属于金属结构材料技术领域,涉及一种高强韧压铸镁合金及其制备方法。

背景技术

汽车轻量化是降低能源消耗、减少污染物排放最有效的措施之一。近年来,随着汽车产量和保有量的持续增加,我国面临的能耗、安全、环保等问题日益突出,汽车轻量化技术已成为推动汽车工业可持续发展、提高汽车燃油经济性、减少汽车尾气排放的重要手段。镁合金作为密度最低的金属结构材料,兼具比强度和比刚度高、减振性能好、电磁屏蔽、导热性能优良等特点,已经成为汽车轻量化技术的重要发展方向。长安汽车的研究表明,采用镁合金代替铝合金制备汽车座椅座盆、发动机油底壳、发动机气门室罩、变速器左箱体端盖、变速器左箱体、变速器右箱体等部件,可分别实现减重31.8、33.3、37.4、37.1、37.0、36.8%,轻量化效果显著。

压铸成型具有生产效率高、尺寸精度高、铸件显微组织细小力学性能较好,能生产薄壁、形状复杂的铸件等特点,是目前镁合金应用范围最广的铸造工艺。随着真空压铸技术的发展与普及,严重限制压铸件品质的内部气孔问题在很大程度上得到了的改善。真空压铸通过在压铸过程中抽除压铸模具型腔内的气体显著减少压铸件内的气孔,从而显著提高了压铸件力学性能和表面质量,拓展了镁合金压铸件的应用范围。

目前,商业化应用的压铸镁合金主要为Mg-Al系合金,如Mg-Al-Zn系的AZ91D、Mg-Al-Mn系的AM50、AM60和Mg-Al-RE系的AE42、AE44镁合金。其中,应用最广的商业镁合金为AZ91D和AM60,两者都拥有优异铸造性能。在上述几种合金中,AE44(Mg-4Al-4RE,RE为La/Ce混合稀土)是一种具有较高强度和较高塑性、铸造性能良好的压铸镁合金,合金压铸态典型力学性能为:屈服强度130~150MPa,抗拉强度230~250MPa,伸长率8~14%,压铸后经过人工时效处理(T5),合金力学性能进一步提升至:屈服强度140~160MPa,抗拉强度245~265MPa,伸长率8~14%。为了推动镁合金的应用,开发强塑性更佳的压铸镁合金材料成为目前镁合金压铸领域的主要发展方向之一。为此,中国专利CN201810812693.2公开了一种在AE44合金基础上添加0.01~3.0wt%Gd、Y、Sm、Nd、Er、Eu、Ho、Tm、Lu、Dy、Yb中的一种或几种元素改善合金强塑性的技术方案,显著提高了合金的强塑性。压铸实践表明,由于Gd、Y、Sm、Nd、Er、Eu、Ho、Tm、Lu、Dy、Yb等元素表面活性高,在压铸生产过程中易氧化,会产生明显的氧化皮,氧化皮卷入铸件中显著降低了合金的强度与塑性,导致铸件上含氧化皮的部位与不含氧化皮的部位,力学性能差异巨大。由此可见,理想的压铸镁合金在具有高强韧性的同时,应当兼具良好的铸造性能,即低氧化倾向、低热裂倾向、良好的流动性。开发具有良好铸造性能的高强韧压铸镁合金是目前镁合金压铸领域急需解决的行业性难题之一。

现有压铸镁合金通常不做热处理或者只进行低温人工时效处理(T5),而不能实施可以显著提高合金力学性能的高温固溶+低温时效处理(T6),其主要原因是,压铸件多具有复杂异形结构,高温固溶处理时,铸件尺寸会发生显著的变化,导致热处理后铸件难以满足尺寸要求,从而造成铸件大量报废。压铸镁合金不能够实施T6热处理,限制了铸件力学性能的提升。

发明内容

针对上述现有技术存在的不足,本发明的目的在于提供一种高强韧压铸合金及其制备方法;本发明通过Al/RE元素的比例调整和Zn元素的合金化,在AE44镁合金的基础上,通过引入固溶Zn元素和少量Mg-Zn析出相,在不降低合金塑性和铸造性能的同时,显著提高了合金的屈服强度和抗拉强度,更有利于压铸镁合金在汽车等轨道交通领域主承力件上的应用。

本发明的目的是通过以下技术方案实现的:

第一方面,本发明提供了一种高强韧压铸镁合金,所述高强韧压铸镁合金包括如下重量百分数的各组分:

Al:2.7~3.4%,

La:3.8~4.8%,

Zn:3.5~4.5%,

Mn:0.2~0.5%,

其中Al/La=68~72%,余量为镁和不可避免的杂质,所述杂质的重量百分数总和不超过0.2%。

本发明采用Al、La为主要合金元素:现有研究表明,AE44镁合金中Al元素与稀土La、Ce元素反应生成Al

本发明采用Zn为次主要合金元素:从前面分析可以知道,为了进一步提高AE44镁合金的强度,必须引入新的强化方式。现有研究表明,与弥散强化(Al

本发明采用Mn为次要合金元素:现有研究表明,Mn元素能够提高合金的耐腐蚀性能,去除熔体中Fe元素,在压铸后续时效处理时能够形成Al-Mn析出相,提高合金的强度。本研究表明,当La/Al=3/11时,Mn元素的加入则主要起到提高合金耐腐蚀性能的作用;产生Zn-Mn析出相含量较低,与Mg-Zn析出相相比,Zn-Mn析出相的强化效果较弱。

作为优选方案,所述杂质元素包含硅、铁、铜、镍中的至少一种,且硅元素的含量不超过0.01%、铁元素的含量不超过0.01%、铜元素的含量不超过0.03%、镍元素的含量不超过0.005%。

第二方面,本发明还提供了一种如前述的高强韧压铸镁合金的制备方法,其包括如下步骤:

S1、备料:按比例准备纯Mg、纯Al、纯Zn、Mg-La中间合金、Al-Mn中间合金原料;

S2、熔炼:将纯镁在保护条件下熔化;融化后向镁液中加入纯Al、纯Zn和Mg-La中间合金;待上述合金全部熔化后,将熔体升温加入Al-Mn中间合金;待Al-Mn中间合金熔化后,调整熔体温度,精炼得到熔体备用。

S3、压铸成型:将熔体压铸成型得铸件;

S4、热处理:铸件采用超低温固溶处理、人工时效处理,即得所述高强韧压铸镁合金。

作为优选方案,步骤S1中,所述原料准备好后进行预热处理,预热温度为200~250℃,预热时间为3~8小时。

作为优选方案,步骤S2中,所述保护条件是指镁合金熔体在SF

作为优选方案,步骤S2中,镁液的熔化温度为700~720℃;熔体升温的温度为740~760℃;调整熔体的温度为750~760℃;精炼为不断电精炼,精炼后静置15~25min备用。

作为优选方案,步骤S3中,压铸成型前将熔体转移:将S2中的合金熔体通过输液管转移到压铸机边镁合金定量浇注炉内,或者将S2中的合金熔体先浇注成铸锭然后在压铸机旁镁合金定量炉内重熔,获得压铸成型用镁合金熔体。

作为优选方案,步骤S3中,熔体压铸成型是采用高真空压铸的成型技术。所述高真空压铸成型技术是指按照合模、抽真空、定量浇注、压铸成型、开模取件为工艺顺序的真空压铸成型技术,镁合金熔体定量浇注之前模具型腔中的真空度≤50mbar。

作为进一步优选方案,步骤S3中,所述真空压铸成型技术中,熔体浇注后冲头即以较高速率完成压射充型。

作为更进一步优选方案,步骤S3中,所述较高速率是指冲头的压射速率≥3m/s。

作为优选方案,步骤S4中,所述超低温固溶处理是指在290~310℃固溶处理4~8小时,所述人工时效处理是指160~180℃时效处理8~32小时。超低温固溶处理、人工时效处理可提高真空压铸镁合金的强度与塑性的同时,显著减少固溶处理过程中铸件尺寸变形,获得高强韧压铸镁合金。

作为进一步优选方案,步骤S4中,所述超低温固溶处理后合金在空气中冷却,然后进行人工时效处理。

与现有技术相比,本发明的主要技术特征如下:

(1)与现有AE44镁合金相比,本发明中合金化学成分存在明显差异。差异主要体现在三个方面:①合金中稀土元素种类发生了变化,AE44合金中为La/Ce混合稀土,本发明中仅为稀土元素La;②Al/RE显著减小,AE44合金中,Al/RE为~100%,本发明中Al/RE仅为68~72%;③Zn含量显著增加,AE44合金中,不含或者仅含有微量的Zn元素,本发明中Zn含量高达3.5~4.5%。

(2)现有AE44镁合金通常只进行低温人工时效处理,简称T5处理。本发明首次提出了超低温固溶处理方法,即采用290~310℃这一极低的温度进行固溶处理,一方面能够保障部分Zn元素固溶到镁基体中,为后续人工时效提供基础,引入了Zn元素的固溶强化和Mg-Zn相的析出强化作用,显著提高了合金的力学性能;另一方面,极低的固溶温度显著减少了铸件固溶处理过程中的变形,即超低温固溶处理方法可以同时兼顾减少铸件尺寸变形和提高铸件性能两方面的需要。

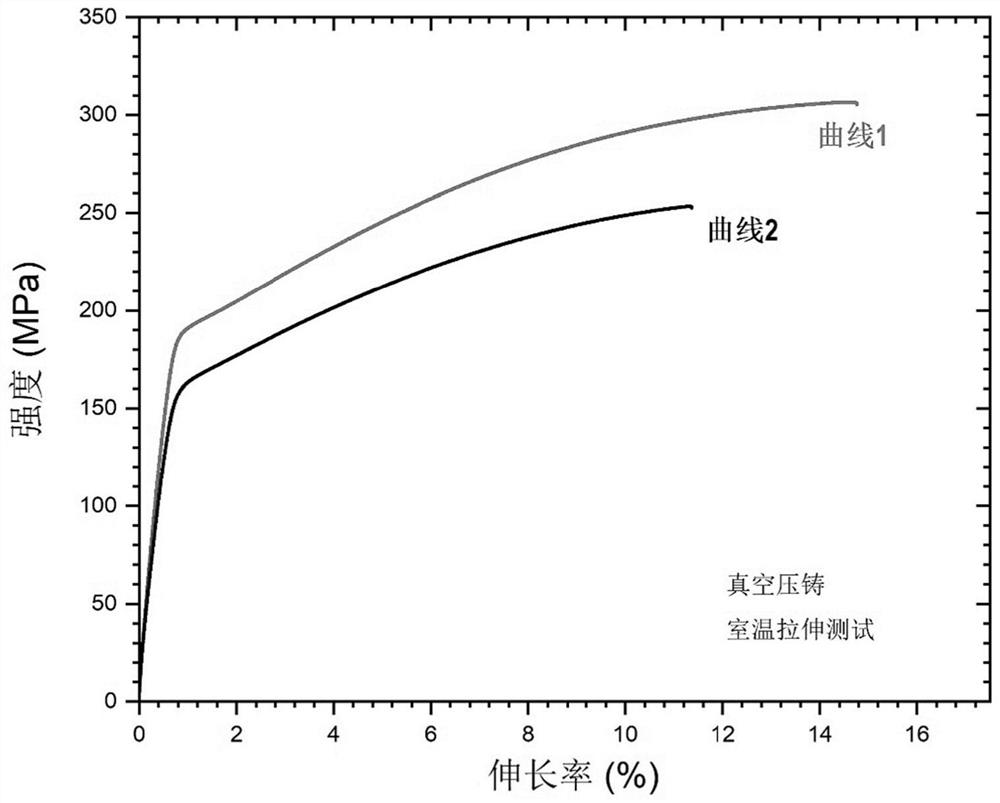

(3)与现有AE44压铸镁合金相比,本发明合金具有更高的屈服强度、抗拉强度与室温塑性。如图1所示,常规真空压铸AE44镁合金(对比例1)的室温拉伸性能为:屈服强度144±7MPa、抗拉强度256±8MPa、伸长率11.8±1.2%;本发明合金常规真空压铸后的室温拉伸性能为,屈服强度195±4MPa、抗拉强度302±8MPa、伸长率12.8±1.6%。屈服强度、抗拉强度和伸长率分别提高:41MPa、46MPa、1.0%,相对增幅为28.5%、18.0%和8.5%。

(4)与CN201810812693.2专利合金相比,本发明合金中的元素抗氧化性更优良,不易产生氧化皮缺陷,且具有优良的铸造性能,更有利于获得组织、性能稳定的镁合金压铸件,从而实现合金在汽车等轨道交通主承力件上的应用。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

图1为合金典型室温拉伸曲线:曲线1为实施1中Mg-3.1Al-4.5La-4.0Zn-0.3Mn压铸镁合金典型室温拉伸曲线,曲线2为对比例1中AE44压铸镁合金典型室温拉伸曲线。与AE44合金对比可以发现,本发明合金的强度和塑性都明显提升。

具体实施方式

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

实施例1

本实施例涉及一种高强韧压铸镁合金,所述镁合金的组分及其质量百分比为:3.1%Al、4.5%La、4.0%Zn、0.3%Mn,杂质元素Si、Fe、Cu和Ni的总含量小于0.2%,余量为Mg。

本实施例涉及如前述高强韧压铸镁合金的制备方法,其中,熔炼工序在SF

(1)备料:按比例准备纯Mg、纯Al、纯Zn、Mg-90La中间合金、Al-20Mn中间合金,并在225℃预热4小时。

(2)熔炼:将预热后的纯镁在气体保护条件下熔化;当镁液温度达到710℃时,向镁液中加入纯Al、纯Zn和Mg-La中间合金;待上述合金全部熔化后,将熔体温度升至750℃时加入Al-Mn中间合金;待Al-Mn中间合金熔化后,熔体温度调整至755℃时,不断电精炼,精炼后静置15分钟备用。

(3)熔体转移:将上述合金熔体先在气体保护条件下浇注成铸锭然后在压铸机旁镁合金定量炉内重熔,获得压铸成型用镁合金熔体。

(4)压铸成型:采用常规高真空压铸技术在400吨卧式压铸机上完成镁合金拉伸试棒压铸成型,其中,具体的压铸工艺参数为:模具温度250℃、浇注温度700℃、低速段压射速率0.2m/s、高速段压射速率3.5m/s;真空阀位于型腔尾端,冲头运动超过浇口后模具型腔开始抽真空、高速压射开始后抽真空停止,压铸过程中时真空阀处最低真空度<100mbar。

(5)热处理:压铸成型后,拉伸试棒先在300℃固溶处理4小时,固溶处理后空冷,然后在160℃固溶处理16小时,得到高强韧压铸镁合金。

本实施例制备的Mg-3.1Al-4.5La-4.0Zn-0.3Mn压铸镁合金T6态的室温力学性能为:屈服强度195±4MPa、抗拉强度302±8MPa、伸长率12.8±1.6%。合金典型室温拉伸曲线如图1所示。

实施例2

本实施例涉及一种高强韧压铸镁合金,所述镁合金的组分及其质量百分比为:3.1%Al、4.5%La、3.5%Zn、0.3%Mn,杂质元素Si、Fe、Cu和Ni的总含量小于0.2%,余量为Mg。

本实施例涉及如前述高强韧压铸镁合金的制备方法,其中,熔炼工序在SF

(1)备料:按比例准备纯Mg、纯Al、纯Zn、Mg-90La中间合金、Al-20Mn中间合金,并在225℃预热4小时。

(2)熔炼:将预热后的纯镁在气体保护条件下熔化;当镁液温度达到710℃时,向镁液中加入纯Al、纯Zn和Mg-La中间合金;待上述合金全部熔化后,将熔体温度升至750℃时加入Al-Mn中间合金;待Al-Mn中间合金熔化后,熔体温度调整至755℃时,不断电精炼,精炼后静置15分钟备用。

(3)熔体转移:将上述合金熔体先在气体保护条件下浇注成铸锭然后在压铸机旁镁合金定量炉内重熔,获得压铸成型用镁合金熔体。

(4)压铸成型:采用常规高真空压铸技术在400吨卧式压铸机上完成镁合金拉伸试棒压铸成型,其中,具体的压铸工艺参数为:模具温度250℃、浇注温度700℃、低速段压射速率0.2m/s、高速段压射速率3.5m/s;真空阀位于型腔尾端,冲头运动超过浇口后模具型腔开始抽真空、高速压射开始后抽真空停止,压铸过程中时真空阀处最低真空度<100mbar。

(5)热处理:压铸成型后,拉伸试棒先在300℃固溶处理4小时,固溶处理后空冷,然后在160℃固溶处理16小时,得到高强韧压铸镁合金。

本实施例制备的Mg-3.1Al-4.5La-3.5Zn-0.3Mn压铸镁合金T6态的室温力学性能为:屈服强度172±4MPa、抗拉强度286±6MPa、伸长率14.8±1.4%。

实施例3

本实施例涉及一种高强韧压铸镁合金,所述镁合金的组分及其质量百分比为:3.1%Al、4.5%La、4.5%Zn、0.3%Mn,杂质元素Si、Fe、Cu和Ni的总含量小于0.2%,余量为Mg。

本实施例涉及如前述高强韧压铸镁合金的制备方法,其中,熔炼工序在SF

(1)备料:按比例准备纯Mg、纯Al、纯Zn、Mg-90La中间合金、Al-20Mn中间合金,并在225℃预热4小时。

(2)熔炼:将预热后的纯镁在气体保护条件下熔化;当镁液温度达到710℃时,向镁液中加入纯Al、纯Zn和Mg-La中间合金;待上述合金全部熔化后,将熔体温度升至750℃时加入Al-Mn中间合金;待Al-Mn中间合金熔化后,熔体温度调整至755℃时,不断电精炼,精炼后静置15分钟备用。

(3)熔体转移:将上述合金熔体先在气体保护条件下浇注成铸锭然后在压铸机旁镁合金定量炉内重熔,获得压铸成型用镁合金熔体。

(4)压铸成型:采用常规高真空压铸技术在400吨卧式压铸机上完成镁合金拉伸试棒压铸成型,其中,具体的压铸工艺参数为:模具温度250℃、浇注温度700℃、低速段压射速率0.2m/s、高速段压射速率3.5m/s;真空阀位于型腔尾端,冲头运动超过浇口后模具型腔开始抽真空、高速压射开始后抽真空停止,压铸过程中时真空阀处最低真空度<100mbar。

(5)热处理:压铸成型后,拉伸试棒先在300℃固溶处理6小时,固溶处理后空冷,然后在160℃固溶处理16小时,得到高强韧压铸镁合金。

本实施例制备的Mg-3.1Al-4.5La-4.5Zn-0.3Mn压铸镁合金T6态的室温力学性能为:屈服强度204±5MPa、抗拉强度312±9MPa、伸长率9.6±1.0%。

实施例4

本实施例涉及一种高强韧压铸镁合金,所述镁合金的组分及其质量百分比为:2.7%Al、3.8%La、4.0%Zn、0.3%Mn,杂质元素Si、Fe、Cu和Ni的总含量小于0.2%,余量为Mg。

本实施例涉及如前述高强韧压铸镁合金的制备方法,其中,熔炼工序在SF

(1)备料:按比例准备纯Mg、纯Al、纯Zn、Mg-90La中间合金、Al-20Mn中间合金,并在225℃预热4小时。

(2)熔炼:将预热后的纯镁在气体保护条件下熔化;当镁液温度达到710℃时,向镁液中加入纯Al、纯Zn和Mg-La中间合金;待上述合金全部熔化后,将熔体温度升至750℃时加入Al-Mn中间合金;待Al-Mn中间合金熔化后,熔体温度调整至755℃时,不断电精炼,精炼后静置15分钟备用。

(3)熔体转移:将上述合金熔体先在气体保护条件下浇注成铸锭然后在压铸机旁镁合金定量炉内重熔,获得压铸成型用镁合金熔体。

(4)压铸成型:采用常规高真空压铸技术在400吨卧式压铸机上完成镁合金拉伸试棒压铸成型,其中,具体的压铸工艺参数为:模具温度250℃、浇注温度700℃、低速段压射速率0.2m/s、高速段压射速率3.5m/s;真空阀位于型腔尾端,冲头运动超过浇口后模具型腔开始抽真空、高速压射开始后抽真空停止,压铸过程中时真空阀处最低真空度<100mbar。

(5)热处理:压铸成型后,拉伸试棒先在300℃固溶处理4小时,固溶处理后空冷,然后在160℃固溶处理16小时,得到高强韧压铸镁合金。

本实施例制备的Mg-2.7Al-3.8La-4.0Zn-0.3Mn压铸镁合金T6态的室温力学性能为:屈服强度192±4MPa、抗拉强度296±7MPa、伸长率13.2±1.2%。

实施例5

本实施例涉及一种高强韧压铸镁合金,所述镁合金的组分及其质量百分比为:3.4%Al、4.8%La、4.0%Zn、0.3%Mn,杂质元素Si、Fe、Cu和Ni的总含量小于0.2%,余量为Mg。

本实施例涉及如前述高强韧压铸镁合金的制备方法,其中,熔炼工序在SF

(1)备料:按比例准备纯Mg、纯Al、纯Zn、Mg-90La中间合金、Al-20Mn中间合金,并在225℃预热4小时。

(2)熔炼:将预热后的纯镁在气体保护条件下熔化;当镁液温度达到710℃时,向镁液中加入纯Al、纯Zn和Mg-La中间合金;待上述合金全部熔化后,将熔体温度升至750℃时加入Al-Mn中间合金;待Al-Mn中间合金熔化后,熔体温度调整至755℃时,不断电精炼,精炼后静置15分钟备用。

(3)熔体转移:将上述合金熔体先在气体保护条件下浇注成铸锭然后在压铸机旁镁合金定量炉内重熔,获得压铸成型用镁合金熔体。

(4)压铸成型:采用常规高真空压铸技术在400吨卧式压铸机上完成镁合金拉伸试棒压铸成型,其中,具体的压铸工艺参数为:模具温度250℃、浇注温度700℃、低速段压射速率0.2m/s、高速段压射速率3.5m/s;真空阀位于型腔尾端,冲头运动超过浇口后模具型腔开始抽真空、高速压射开始后抽真空停止,压铸过程中时真空阀处最低真空度<100mbar。

(5)热处理:压铸成型后,拉伸试棒先在300℃固溶处理4小时,固溶处理后空冷,然后在160℃固溶处理16小时,得到高强韧压铸镁合金。

本实施例制备的Mg-3.4Al-4.8La-4.0Zn-0.3Mn压铸镁合金T6态的室温力学性能为:屈服强度198±4MPa、抗拉强度305±8MPa、伸长率11.4±1.0%。

实施例6

本实施例涉及一种高强韧压铸镁合金,所述镁合金的组分及其质量百分比为:3.1%Al、4.5%La、4.0%Zn、0.2%Mn,杂质元素Si、Fe、Cu和Ni的总含量小于0.2%,余量为Mg。

本实施例涉及如前述高强韧压铸镁合金的制备方法,其中,熔炼工序在SF

(1)备料:按比例准备纯Mg、纯Al、纯Zn、Mg-90La中间合金、Al-20Mn中间合金,并在225℃预热4小时。

(2)熔炼:将预热后的纯镁在气体保护条件下熔化;当镁液温度达到710℃时,向镁液中加入纯Al、纯Zn和Mg-La中间合金;待上述合金全部熔化后,将熔体温度升至750℃时加入Al-Mn中间合金;待Al-Mn中间合金熔化后,熔体温度调整至755℃时,不断电精炼,精炼后静置15分钟备用。

(3)熔体转移:将上述合金熔体先在气体保护条件下浇注成铸锭然后在压铸机旁镁合金定量炉内重熔,获得压铸成型用镁合金熔体。

(4)压铸成型:采用常规高真空压铸技术在400吨卧式压铸机上完成镁合金拉伸试棒压铸成型,其中,具体的压铸工艺参数为:模具温度250℃、浇注温度700℃、低速段压射速率0.2m/s、高速段压射速率3.5m/s;真空阀位于型腔尾端,冲头运动超过浇口后模具型腔开始抽真空、高速压射开始后抽真空停止,压铸过程中时真空阀处最低真空度<100mbar。

(5)热处理:压铸成型后,拉伸试棒先在300℃固溶处理4小时,固溶处理后空冷,然后在160℃固溶处理16小时,得到高强韧压铸镁合金。

本实施例制备的Mg-3.1Al-4.5La-4.0Zn-0.2Mn压铸镁合金T6态的室温力学性能为:屈服强度192±5MPa、抗拉强度296±7MPa、伸长率12.4±1.1%。

实施例7

本实施例涉及一种高强韧压铸镁合金,所述镁合金的组分及其质量百分比为:3.1%Al、4.5%La、4.0%Zn、0.5%Mn,杂质元素Si、Fe、Cu和Ni的总含量小于0.2%,余量为Mg。

本实施例涉及如前述高强韧压铸镁合金的制备方法,其中,熔炼工序在SF

(1)备料:按比例准备纯Mg、纯Al、纯Zn、Mg-90La中间合金、Al-20Mn中间合金,并在225℃预热4小时。

(2)熔炼:将预热后的纯镁在气体保护条件下熔化;当镁液温度达到710℃时,向镁液中加入纯Al、纯Zn和Mg-La中间合金;待上述合金全部熔化后,将熔体温度升至750℃时加入Al-Mn中间合金;待Al-Mn中间合金熔化后,熔体温度调整至755℃时,不断电精炼,精炼后静置15分钟备用。

(3)熔体转移:将上述合金熔体先在气体保护条件下浇注成铸锭然后在压铸机旁镁合金定量炉内重熔,获得压铸成型用镁合金熔体。

(4)压铸成型:采用常规高真空压铸技术在400吨卧式压铸机上完成镁合金拉伸试棒压铸成型,其中,具体的压铸工艺参数为:模具温度250℃、浇注温度700℃、低速段压射速率0.2m/s、高速段压射速率3.5m/s;真空阀位于型腔尾端,冲头运动超过浇口后模具型腔开始抽真空、高速压射开始后抽真空停止,压铸过程中时真空阀处最低真空度<100mbar。

(5)热处理:压铸成型后,拉伸试棒先在300℃固溶处理4小时,固溶处理后空冷,然后在160℃固溶处理16小时,得到高强韧压铸镁合金。

本实施例制备的Mg-3.1Al-4.5La-4.0Zn-0.5Mn压铸镁合金T6态的室温力学性能为:屈服强度201±3MPa、抗拉强度309±9MPa、伸长率9.4±0.8%。

实施例8

本实施例涉及一种高强韧压铸镁合金,所述镁合金的组分及其质量百分比为:3.1%Al、4.5%La、4.0%Zn、0.3%Mn,杂质元素Si、Fe、Cu和Ni的总含量小于0.2%,余量为Mg。

本实施例涉及如前述高强韧压铸镁合金的制备方法,其中,熔炼工序在SF

(1)备料:按比例准备纯Mg、纯Al、纯Zn、Mg-90La中间合金、Al-20Mn中间合金,并在225℃预热4小时。

(2)熔炼:将预热后的纯镁在气体保护条件下熔化;当镁液温度达到710℃时,向镁液中加入纯Al、纯Zn和Mg-La中间合金;待上述合金全部熔化后,将熔体温度升至750℃时加入Al-Mn中间合金;待Al-Mn中间合金熔化后,熔体温度调整至755℃时,不断电精炼,精炼后静置15分钟备用。

(3)熔体转移:将上述合金熔体先在气体保护条件下浇注成铸锭然后在压铸机旁镁合金定量炉内重熔,获得压铸成型用镁合金熔体。

(4)压铸成型:采用以合模、抽真空、定量浇注、压铸成型、开模取件为工艺顺序的特定真空压铸成型技术、在400吨卧式压铸机上完成镁合金拉伸试棒压铸成型。所述特定真空压铸成型技术具体实施细节参见中国专利申请CN202110806610.0《一种铝/镁合金真空压铸成型方法及装置》,与常规真空压铸相比,特定真空压铸成型技术具有两个特点:一方面,对设备进行了改造,增加了由液压活塞控制的定量浇注系统并对浇口处进行了密封处理,增加了冲头活塞环密封;另外一方面,抽真空工序不同,特定真空压铸成型技术中,在模具闭合后、熔体浇注之前开始抽真空,抽真空开启次序较早,且抽真空的总时间可以根据需要大范围内调整,如1~30秒。特定真空压铸成型技术可以显著降低压铸件内部的气孔含量、显著减少铝/镁合金熔体在浇注与充型过程中的氧化、显著降低压铸件中预结晶、冷隔类铸造缺陷。本实施例中,特定真空压铸成型技术实施过程简述如下:模具合模后,打开真空阀对模具型腔和压室抽真空;待模具型腔真空度达到50mbar后,打开定量浇注系统进行镁合金熔体浇注;浇注完成后关闭定量浇注系统,然后冲头直接进行高速压射,完成镁合金熔体压铸成型。具体的压铸工艺参数为:模具温度250℃、浇注温度700℃、压射速率3.5m/s。

(5)热处理:压铸成型后,拉伸试棒先在300℃固溶处理4小时,固溶处理后空冷,然后在160℃固溶处理16小时,得到高强韧压铸镁合金。

本实施例制备的Mg-3.1Al-4.5La-4.0Zn-0.3Mn压铸镁合金T6态的室温力学性能为:屈服强度193±5MPa、抗拉强度305±7MPa、伸长率15.6±1.2%。

对比例1

本对比例涉及AE44高强韧压铸镁合金,所述镁合金的组分及其质量百分比为:4.0%Al、4.0%RE、0.3%Mn,其中RE为富铈混合稀土(2.54%Ce,1.46%La),杂质元素Si、Fe、Cu和Ni的总含量小于0.2%,余量为Mg。

本对比例涉及如前述高强韧压铸镁合金的制备方法,其中,熔炼工序在SF

(1)备料:按比例准备纯Mg、纯Al、富铈混合稀土、Al-20Mn中间合金,并在225℃预热4小时。

(2)熔炼:将预热后的纯镁在气体保护条件下熔化;当镁液温度达到710℃时,向镁液中加入纯Al和富铈混合稀土;待上述合金全部熔化后,将熔体温度升至750℃时加入Al-Mn中间合金;待Al-Mn中间合金熔化后,熔体温度调整至755℃时,不断电精炼,精炼后静置15分钟备用。

(3)熔体转移:将上述合金熔体先在气体保护条件下浇注成铸锭然后在压铸机旁镁合金定量炉内重熔,获得压铸成型用镁合金熔体。

(4)压铸成型:采用常规高真空压铸技术在400吨卧式压铸机上完成镁合金拉伸试棒压铸成型,其中,具体的压铸工艺参数为:模具温度250℃、浇注温度700℃、低速段压射速率0.2m/s、高速段压射速率3.5m/s;真空阀位于型腔尾端,冲头运动超过浇口后模具型腔开始抽真空、高速压射开始后抽真空停止,压铸过程中时真空阀处最低真空度<100mbar。

(5)热处理:压铸成型后,拉伸试棒在225℃时效处理4小时(T5处理),得到高强韧压铸镁合金AE44。

本对比例制备的Mg-4.0Al-4.0RE-0.3Mn压铸镁合金T5态的室温力学性能为:屈服强度144±7MPa、抗拉强度256±8MPa、伸长率11.8±1.2%。与实施例1相比,合金室温强度显著下降。

对比例2

本对比例涉及一种高强韧压铸镁合金,所述镁合金的组分及其质量百分比为:4.0%Al、4.0%RE、4.0%Zn、0.3%Mn,其中RE为富铈混合稀土(2.54%Ce,1.46%La),杂质元素Si、Fe、Cu和Ni的总含量小于0.2%,余量为Mg。

本对比例涉及如前述高强韧压铸镁合金的制备方法,其中,熔炼工序在SF

(1)备料:按比例准备纯Mg、纯Al、纯Zn、富铈混合稀土、Al-20Mn中间合金,并在225℃预热4小时。

(2)熔炼:将预热后的纯镁在气体保护条件下熔化;当镁液温度达到710℃时,向镁液中加入纯Al、纯Zn和富铈混合稀土;待上述合金全部熔化后,将熔体温度升至750℃时加入Al-Mn中间合金;待Al-Mn中间合金熔化后,熔体温度调整至755℃时,不断电精炼,精炼后静置15分钟备用。

(3)熔体转移:将上述合金熔体先在气体保护条件下浇注成铸锭然后在压铸机旁镁合金定量炉内重熔,获得压铸成型用镁合金熔体。

(4)压铸成型:采用常规高真空压铸技术在400吨卧式压铸机上完成镁合金拉伸试棒压铸成型,其中,具体的压铸工艺参数为:模具温度250℃、浇注温度700℃、低速段压射速率0.2m/s、高速段压射速率3.5m/s;真空阀位于型腔尾端,冲头运动超过浇口后模具型腔开始抽真空、高速压射开始后抽真空停止,压铸过程中时真空阀处最低真空度<100mbar。

(5)热处理:压铸成型后,拉伸试棒在225℃时效处理4小时(T5处理),得到高强韧压铸镁合金。

本对比例制备的Mg-4.0Al-4.0RE-4.0Zn-0.3Mn压铸镁合金T5态的室温力学性能为:屈服强度155±9MPa、抗拉强度244±6MPa、伸长率7.8±0.9%。与实施例1相比,合金室温强度与塑性显著下降。

对比例3

本对比例涉及一种高强韧压铸镁合金,所述镁合金的组分及其质量百分比为:3.1%Al、4.5%La、3.0%Zn、0.3%Mn,杂质元素Si、Fe、Cu和Ni的总含量小于0.2%,余量为Mg。

本对比例涉及如前述高强韧压铸镁合金的制备方法,其中,熔炼工序在SF

(1)备料:按比例准备纯Mg、纯Al、纯Zn、Mg-90La中间合金、Al-20Mn中间合金,并在225℃预热4小时。

(2)熔炼:将预热后的纯镁在气体保护条件下熔化;当镁液温度达到710℃时,向镁液中加入纯Al、纯Zn和Mg-La中间合金;待上述合金全部熔化后,将熔体温度升至750℃时加入Al-Mn中间合金;待Al-Mn中间合金熔化后,熔体温度调整至755℃时,不断电精炼,精炼后静置15分钟备用。

(3)熔体转移:将上述合金熔体先在气体保护条件下浇注成铸锭然后在压铸机旁镁合金定量炉内重熔,获得压铸成型用镁合金熔体。

(4)压铸成型:采用常规高真空压铸技术在400吨卧式压铸机上完成镁合金拉伸试棒压铸成型,其中,具体的压铸工艺参数为:模具温度250℃、浇注温度700℃、低速段压射速率0.2m/s、高速段压射速率3.5m/s;真空阀位于型腔尾端,冲头运动超过浇口后模具型腔开始抽真空、高速压射开始后抽真空停止,压铸过程中时真空阀处最低真空度<100mbar。

(5)热处理:压铸成型后,拉伸试棒先在300℃固溶处理4小时,固溶处理后空冷,然后在160℃固溶处理16小时,得到高强韧压铸镁合金。

本对比例制备的Mg-3.1Al-4.5La-3.0Zn-0.3Mn压铸镁合金T6态的室温力学性能为:屈服强度155±6MPa、抗拉强度274±8MPa、伸长率15.8±1.3%。与实施例1相比,合金室温强度显著下降。

对比例4

本对比例涉及一种高强韧压铸镁合金,所述镁合金的组分及其质量百分比为:3.1%Al、4.5%La、5.0%Zn、0.3%Mn,杂质元素Si、Fe、Cu和Ni的总含量小于0.2%,余量为Mg。

本对比例涉及如前述高强韧压铸镁合金的制备方法,其中,熔炼工序在SF

(1)备料:按比例准备纯Mg、纯Al、纯Zn、Mg-90La中间合金、Al-20Mn中间合金,并在225℃预热4小时。

(2)熔炼:将预热后的纯镁在气体保护条件下熔化;当镁液温度达到710℃时,向镁液中加入纯Al、纯Zn和Mg-La中间合金;待上述合金全部熔化后,将熔体温度升至750℃时加入Al-Mn中间合金;待Al-Mn中间合金熔化后,熔体温度调整至755℃时,不断电精炼,精炼后静置15分钟备用。

(3)熔体转移:将上述合金熔体先在气体保护条件下浇注成铸锭然后在压铸机旁镁合金定量炉内重熔,获得压铸成型用镁合金熔体。

(4)压铸成型:采用常规高真空压铸技术在400吨卧式压铸机上完成镁合金拉伸试棒压铸成型,其中,具体的压铸工艺参数为:模具温度250℃、浇注温度700℃、低速段压射速率0.2m/s、高速段压射速率3.5m/s;真空阀位于型腔尾端,冲头运动超过浇口后模具型腔开始抽真空、高速压射开始后抽真空停止,压铸过程中时真空阀处最低真空度<100mbar。

(5)热处理:压铸成型后,拉伸试棒先在300℃固溶处理4小时,固溶处理后空冷,然后在160℃固溶处理16小时,得到高强韧压铸镁合金。

本对比例制备的Mg-3.1Al-4.5La-5.0Zn-0.3Mn压铸镁合金T6态的室温力学性能为:屈服强度209±7MPa、抗拉强度314±6MPa、伸长率6.4±0.7%。与实施例1相比,合金塑性显著下降。

对比例5

本对比例涉及一种高强韧压铸镁合金,所述镁合金的组分及其质量百分比为:3.9%Al、5.6%La、4.0%Zn、0.3%Mn,杂质元素Si、Fe、Cu和Ni的总含量小于0.2%,余量为Mg。

本对比例涉及如前述高强韧压铸镁合金的制备方法,其中,熔炼工序在SF

(1)备料:按比例准备纯Mg、纯Al、纯Zn、Mg-90La中间合金、Al-20Mn中间合金,并在225℃预热4小时。

(2)熔炼:将预热后的纯镁在气体保护条件下熔化;当镁液温度达到710℃时,向镁液中加入纯Al、纯Zn和Mg-La中间合金;待上述合金全部熔化后,将熔体温度升至750℃时加入Al-Mn中间合金;待Al-Mn中间合金熔化后,熔体温度调整至755℃时,不断电精炼,精炼后静置15分钟备用。

(3)熔体转移:将上述合金熔体先在气体保护条件下浇注成铸锭然后在压铸机旁镁合金定量炉内重熔,获得压铸成型用镁合金熔体。

(4)压铸成型:采用常规高真空压铸技术在400吨卧式压铸机上完成镁合金拉伸试棒压铸成型,其中,具体的压铸工艺参数为:模具温度250℃、浇注温度700℃、低速段压射速率0.2m/s、高速段压射速率3.5m/s;真空阀位于型腔尾端,冲头运动超过浇口后模具型腔开始抽真空、高速压射开始后抽真空停止,压铸过程中时真空阀处最低真空度<100mbar。

(5)热处理:压铸成型后,拉伸试棒先在300℃固溶处理4小时,固溶处理后空冷,然后在160℃固溶处理16小时,得到高强韧压铸镁合金。

本对比例制备的Mg-3.9Al-5.6La-4.0Zn-0.3Mn压铸镁合金T6态的室温力学性能为:屈服强度192±6MPa、抗拉强度288±7MPa、伸长率5.7±0.6%。与实施例1相比,合金塑性显著下降。合金塑性的显著下降与Al

对比例6

本对比例涉及一种高强韧压铸镁合金,所述镁合金的组分及其质量百分比为:2.2%Al、3.1%La、4.0%Zn、0.3%Mn,杂质元素Si、Fe、Cu和Ni的总含量小于0.2%,余量为Mg。

本对比例涉及如前述高强韧压铸镁合金的制备方法,其中,熔炼工序在SF

(1)备料:按比例准备纯Mg、纯Al、纯Zn、Mg-90La中间合金、Al-20Mn中间合金,并在225℃预热4小时。

(2)熔炼:将预热后的纯镁在气体保护条件下熔化;当镁液温度达到710℃时,向镁液中加入纯Al、纯Zn和Mg-La中间合金;待上述合金全部熔化后,将熔体温度升至750℃时加入Al-Mn中间合金;待Al-Mn中间合金熔化后,熔体温度调整至755℃时,不断电精炼,精炼后静置15分钟备用。

(3)熔体转移:将上述合金熔体先在气体保护条件下浇注成铸锭然后在压铸机旁镁合金定量炉内重熔,获得压铸成型用镁合金熔体。

(4)压铸成型:采用常规高真空压铸技术在400吨卧式压铸机上完成镁合金拉伸试棒压铸成型,其中,具体的压铸工艺参数为:模具温度250℃、浇注温度700℃、低速段压射速率0.2m/s、高速段压射速率3.5m/s;真空阀位于型腔尾端,冲头运动超过浇口后模具型腔开始抽真空、高速压射开始后抽真空停止,压铸过程中时真空阀处最低真空度<100mbar。压铸成型后开模取件时,部分拉伸试棒夹持端与标距段过渡弧处出现了热裂纹,与AE44镁合金相比,合金的铸造性能显著下降。

(5)热处理:压铸成型后,拉伸试棒先在300℃固溶处理4小时,固溶处理后空冷,然后在160℃固溶处理16小时,得到高强韧压铸镁合金。

本对比例制备的Mg-2.2Al-3.1La-4.0Zn-0.3Mn压铸镁合金(无裂纹时)T6态的室温力学性能为:屈服强度182±5MPa、抗拉强度283±8MPa、伸长率12.6±0.9%。与实施例1相比,合金抗热裂性能显著下降,不适合作为压铸材料使用。

对比例7

本对比例涉及一种高强韧压铸镁合金,所述镁合金的组分及其质量百分比为:3.1%Al、4.5%La、4.0%Cu、0.3%Mn,杂质元素Si、Fe、Cu和Ni的总含量小于0.2%,余量为Mg。

本对比例涉及如前述高强韧压铸镁合金的制备方法,其中,熔炼工序在SF

(1)备料:按比例准备纯Mg、纯Al、纯Cu、Mg-90La中间合金、Al-20Mn中间合金,并在225℃预热4小时。

(2)熔炼:将预热后的纯镁在气体保护条件下熔化;当镁液温度达到710℃时,向镁液中加入纯Al、纯Cu和Mg-La中间合金;待上述合金全部熔化后,将熔体温度升至750℃时加入Al-Mn中间合金;待Al-Mn中间合金熔化后,熔体温度调整至755℃时,不断电精炼,精炼后静置15分钟备用。

(3)熔体转移:将上述合金熔体先在气体保护条件下浇注成铸锭然后在压铸机旁镁合金定量炉内重熔,获得压铸成型用镁合金熔体。

(4)压铸成型:采用常规高真空压铸技术在400吨卧式压铸机上完成镁合金拉伸试棒压铸成型,其中,具体的压铸工艺参数为:模具温度250℃、浇注温度700℃、低速段压射速率0.2m/s、高速段压射速率3.5m/s;真空阀位于型腔尾端,冲头运动超过浇口后模具型腔开始抽真空、高速压射开始后抽真空停止,压铸过程中时真空阀处最低真空度<100mbar。

(5)热处理:压铸成型后,拉伸试棒先在300℃固溶处理4小时,固溶处理后空冷,然后在160℃固溶处理16小时,得到压铸镁合金。

本对比例制备的Mg-3.1Al-4.5La-4.0Cu-0.3Mn压铸镁合金T6态的室温力学性能为:屈服强度155±5MPa、抗拉强度264±6MPa、伸长率5.8±0.7%。与实施例1相比,合金室温强度和塑性均显著下降。

对比例8

本对比例涉及一种高强韧压铸镁合金,所述镁合金的组分及其质量百分比为:3.1%Al、4.5%La、1.5%Gd、0.3%Mn,杂质元素Si、Fe、Cu和Ni的总含量小于0.2%,余量为Mg。

本对比例涉及如前述高强韧压铸镁合金的制备方法,其中,熔炼工序在SF

(1)备料:按比例准备纯Mg、纯Al、富铈混合稀土、Mg-90Gd、Al-20Mn中间合金,并在225℃预热4小时。

(2)熔炼:将预热后的纯镁在气体保护条件下熔化;当镁液温度达到710℃时,向镁液中加入纯Al、富铈混合稀土和Mg-Gd中间合金;待上述合金全部熔化后,将熔体温度升至750℃时加入Al-Mn中间合金;待Al-Mn中间合金熔化后,熔体温度调整至755℃时,不断电精炼,精炼后静置15分钟备用。

(3)熔体转移:将上述合金熔体先在气体保护条件下浇注成铸锭然后在压铸机旁镁合金定量炉内重熔,获得压铸成型用镁合金熔体。

(4)压铸成型:采用常规高真空压铸技术在400吨卧式压铸机上完成镁合金拉伸试棒压铸成型,其中,具体的压铸工艺参数为:模具温度250℃、浇注温度700℃、低速段压射速率0.2m/s、高速段压射速率3.5m/s;真空阀位于型腔尾端,冲头运动超过浇口后模具型腔开始抽真空、高速压射开始后抽真空停止,压铸过程中时真空阀处最低真空度<100mbar。

(5)热处理:压铸成型后,拉伸试棒先在300℃固溶处理4小时,固溶处理后空冷,然后在160℃固溶处理16小时,得到高强韧压铸镁合金。

本对比例制备的Mg-3.1Al-4.5La-1.5Gd-0.3Mn压铸镁合金T5态的室温力学性能为:屈服强度154±8MPa、抗拉强度244±12MPa、伸长率7.2±2.4%。与实施例1相比,合金室温强度和塑性均显著下降。合金伸长率较低、波动较大与断面处偶尔发现氧化皮有关。

对比例9

本对比例涉及一种高强韧压铸镁合金,所述镁合金的组分及其质量百分比为:3.1%Al、4.8%La、4.0%Zn、0.3%Mn,杂质元素Si、Fe、Cu和Ni的总含量小于0.2%,余量为Mg,其中Al/La=0.65。

本对比例涉及如前述高强韧压铸镁合金的制备方法,其中,熔炼工序在SF

(1)备料:按比例准备纯Mg、纯Al、纯Zn、Mg-90La中间合金、Al-20Mn中间合金,并在225℃预热4小时。

(2)熔炼:将预热后的纯镁在气体保护条件下熔化;当镁液温度达到710℃时,向镁液中加入纯Al、纯Zn和Mg-La中间合金;待上述合金全部熔化后,将熔体温度升至750℃时加入Al-Mn中间合金;待Al-Mn中间合金熔化后,熔体温度调整至755℃时,不断电精炼,精炼后静置15分钟备用。

(3)熔体转移:将上述合金熔体先在气体保护条件下浇注成铸锭然后在压铸机旁镁合金定量炉内重熔,获得压铸成型用镁合金熔体。

(4)压铸成型:采用常规高真空压铸技术在400吨卧式压铸机上完成镁合金拉伸试棒压铸成型,其中,具体的压铸工艺参数为:模具温度250℃、浇注温度700℃、低速段压射速率0.2m/s、高速段压射速率3.5m/s;真空阀位于型腔尾端,冲头运动超过浇口后模具型腔开始抽真空、高速压射开始后抽真空停止,压铸过程中时真空阀处最低真空度<100mbar。

(5)热处理:压铸成型后,拉伸试棒先在300℃固溶处理4小时,固溶处理后空冷,然后在160℃固溶处理16小时,得到高强韧压铸镁合金。

本对比例制备的Mg-3.1Al-4.8La-4.0Zn-0.3Mn压铸镁合金T6态的室温力学性能为:屈服强度158±6MPa、抗拉强度252±78MPa、伸长率12.4±0.8%。与实施例1相比,合金室温强度显著下降。合金中铝元素相对含量低于0.68-0.72时,多余的La元素在超低温固溶处理时降低了Zn元素固溶量,从而降低了Zn元素的固溶强化和析出强化效果。

对比例10

本对比例涉及一种高强韧压铸镁合金,所述镁合金的组分及其质量百分比为:3.4%Al、4.5%La、4.0%Zn、0.3%Mn,杂质元素Si、Fe、Cu和Ni的总含量小于0.2%,余量为Mg,其中Al/La=0.76。

本对比例涉及如前述高强韧压铸镁合金的制备方法,其中,熔炼工序在SF

(1)备料:按比例准备纯Mg、纯Al、纯Zn、Mg-90La中间合金、Al-20Mn中间合金,并在225℃预热4小时。

(2)熔炼:将预热后的纯镁在气体保护条件下熔化;当镁液温度达到710℃时,向镁液中加入纯Al、纯Zn和Mg-La中间合金;待上述合金全部熔化后,将熔体温度升至750℃时加入Al-Mn中间合金;待Al-Mn中间合金熔化后,熔体温度调整至755℃时,不断电精炼,精炼后静置15分钟备用。

(3)熔体转移:将上述合金熔体先在气体保护条件下浇注成铸锭然后在压铸机旁镁合金定量炉内重熔,获得压铸成型用镁合金熔体。

(4)压铸成型:采用常规高真空压铸技术在400吨卧式压铸机上完成镁合金拉伸试棒压铸成型,其中,具体的压铸工艺参数为:模具温度250℃、浇注温度700℃、低速段压射速率0.2m/s、高速段压射速率3.5m/s;真空阀位于型腔尾端,冲头运动超过浇口后模具型腔开始抽真空、高速压射开始后抽真空停止,压铸过程中时真空阀处最低真空度<100mbar。

(5)热处理:压铸成型后,拉伸试棒先在300℃固溶处理4小时,固溶处理后空冷,然后在160℃固溶处理16小时,得到高强韧压铸镁合金。

本对比例制备的Mg-3.4Al-4.5La-4.0Zn-0.3Mn压铸镁合金T6态的室温力学性能为:屈服强度162±7MPa、抗拉强度256±9MPa、伸长率11.4±0.9%。与实施例1相比,合金室温强度显著下降。合金中铝元素相对含量高于0.68-0.72时,多余的Al元素在超低温固溶处理时降低了Zn元素固溶量,从而降低了Zn元素的固溶强化和析出强化效果。

对比例11

本对比例涉及一种高强韧压铸镁合金,合金化学成分与实施例1相同,所述镁合金的组分及其质量百分比为:3.1%Al、4.5%La、4.0%Zn、0.3%Mn,杂质元素Si、Fe、Cu和Ni的总含量小于0.2%,余量为Mg。

本对比例中高强韧压铸镁合金的制备方法与实施例1基本相同,不同之处在于:(5)热处理:压铸成型后,拉伸试棒先在350℃固溶处理4小时,固溶处理后空冷,然后在160℃固溶处理16小时,得到高强韧压铸镁合金。

本对比例制备的Mg-3.1Al-4.5La-4.0Zn-0.3Mn压铸镁合金T6态的室温力学性能为:屈服强度204±6MPa、抗拉强度308±12MPa、伸长率11.3±1.4%。热处理后可以发现拉伸试棒发生了显著翘曲、试棒标距段弯曲变形比较明显,尺寸变形导致室温力学测试结果不准确。与实施例1相比,拉伸试棒室温强塑性相当,但尺寸变形明显。实际压铸件多具有复杂异形结构,采用350℃这类较高温度的固溶处理工艺,铸件尺寸变形会更加显著,导致热处理后铸件难以满足尺寸要求,从而造成铸件大量报废,因此Mg-3.1Al-4.5La-4.0Zn-0.3Mn这类高强韧压铸镁合金铸件不能够采用常规高温固溶处理工艺制备。

综上所述,通过上述实施例和对比例可以发现,本发明通过La元素代替La/Ce混合稀土、Al/RE比例的调整、Zn固溶元素和Mg-Zn析出相的引入,设计开发了一种高强度、高韧性的压铸镁合金。与现有Mg-Al-RE合金相比,本发明中的Mg-Al-La-Zn-Mn合金具有更高强度强度和更优的塑性,是一种强塑性兼顾的高强韧压铸镁合金。

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。