一种用于多材料3D打印双螺杆挤出机构

文献发布时间:2023-06-19 18:25:54

技术领域

本发明属于3D打印技术领域,具体涉及一种用于多材料3D打印双螺杆挤出机构。

背景技术

3D打印技术又称为增材制造技术,它不同于传统的减材制造技术,该技术通过数字化模型离散目标实体模型,在通过材料的层层堆叠方法,逐渐累积出一个目标三维实体;它是一种集成了机械、控制和计算机技术于一体的复杂一体化的成型系统。

现阶段3D打印技术更多存在于材料具有局限性,在实际应用中,单一的材料往往不能满足性能要求,在设计到多材料混合打印时,对于挤出式3D打印机,螺杆式挤出良好的混合性能为其提供了一种新的研究路径。螺杆式挤出的3D打印机在实现多材料零件打印上,能够实现多材料各组分的主动混合和实时配比的精确控制,目前国内外学者研究较多的为单螺杆挤出,单螺杆可以一定程度上解决材料应用范围有限、喷头易堵塞的问题,但在打印精度方面仍存在不足,例如混合效果不佳、挤出连续性差。

双螺杆较单螺杆而言,双螺杆挤出机构具有正向输送能力更强,挤出量稳定,其优良的剪切作用使混合性能得到进一步加强,并带有一定的自洁功能,因此可以弥补单螺杆挤压输送能力弱,混合性能等不足现象,解决多材料浆料由于本身黏度大而导致的混合不均匀、混合效率低、可控性差等问题,对能够高效率打印出表面平整、纹理清晰、层次分明,成型精度较高,形状复杂的零件更具实用价值。

发明内容

本发明的目的在于克服现有技术的不足,提供一种用于多材料3D打印双螺杆挤出机构,能够实现多种材料的混合接触,同时解决现有技术机构混合效果不佳、挤出连续性差的缺陷。

本发明解决其技术问题是通过以下技术方案实现的:

一种用于多材料3D打印双螺杆挤出机构,其特征在于:包括支架,所述支架的上端分别通过第一卡箍及第二卡箍卡装连接有第一料筒及第二料筒,所述第一料筒、第二料筒下方分别连接有第一送料导管、第二送料导管,所述支架上位于所述第一料筒及第二料筒之间自上而下依次设置有步进电机、联轴器、齿轮箱及料腔,所述步进电机下端连接有联轴器,所述齿轮箱内包括两个主动齿轮及两个从动齿轮,所述联轴器下端同轴连接有两个主动齿轮,所述两个主动齿轮均啮合连接从动齿轮,所述从动齿轮上通过轴承分别安装有第一螺杆及第二螺杆,所述第一螺杆与第二螺杆均伸入所述料腔内,所述第一送料导管与第二送料导管分别连接至所述料腔两端,所述料腔下端螺纹连接有喷嘴。

而且,所述第一螺杆(21)及第二螺杆(22)均为三段式设计,包括自上而下的输送段、混合段及计量段;所述输送段长度为35~40mm,输送段螺距由12mm过渡到4mm;混合段长度为15~20mm,混合段螺距为4mm;计量段长度为15~20mm,计量段螺距为6mm。

而且,所述第一螺杆(21)及第二螺杆(22)的螺根径为4mm,螺顶径为6mm,第一螺杆(21)及第二螺杆(22)实际安装中心距A

而且,所述主动齿轮模数为为0.3,齿数分别为32、64;所述从动齿轮模数为0.3,齿数分别为20、40,两组齿轮的传动比均为2:1,能让第一螺杆与第二螺杆实现同向旋转,转速为1:1。

而且,所述第一螺杆及第二螺杆端面线型的设计方法为:

基于相对运动法及微流挤出3D打印机的特性,确定螺纹头数Z=2,端面型线中心距A=5mm,螺杆外径D

C

α=π/Z-2φ (2)

β=α (3)

根据同向啮合型双螺杆相对运动的形成过程,可以得出螺纹端面型线方程为:

将式(2)~(5)计算得出的数值带入式(6)中,可以得到双螺杆的端面型线。

本发明的优点和有益效果为:

1、本发明用于多材料3D打印双螺杆挤出机构,设置了两个料筒,能实现两种材料的混合打印,更能满足3D打印技术发展的需求。

2、本发明用于多材料3D打印双螺杆挤出机构,齿轮箱内的齿轮传动能将步进电机的力矩传送到第一螺杆及第二螺杆上,使得第一、二螺杆实现同向旋转。

3、本发明用于多材料3D打印双螺杆挤出机构,第一、二螺杆同向旋转啮合区浆料受向里和向外的剪切力,剪切作用更大。

4、本发明用于多材料3D打印双螺杆挤出机构,第一、二螺杆分为输送段、混合段和计量段,通过不同螺距的设计提高浆料的输送能力和混合性能。

附图说明

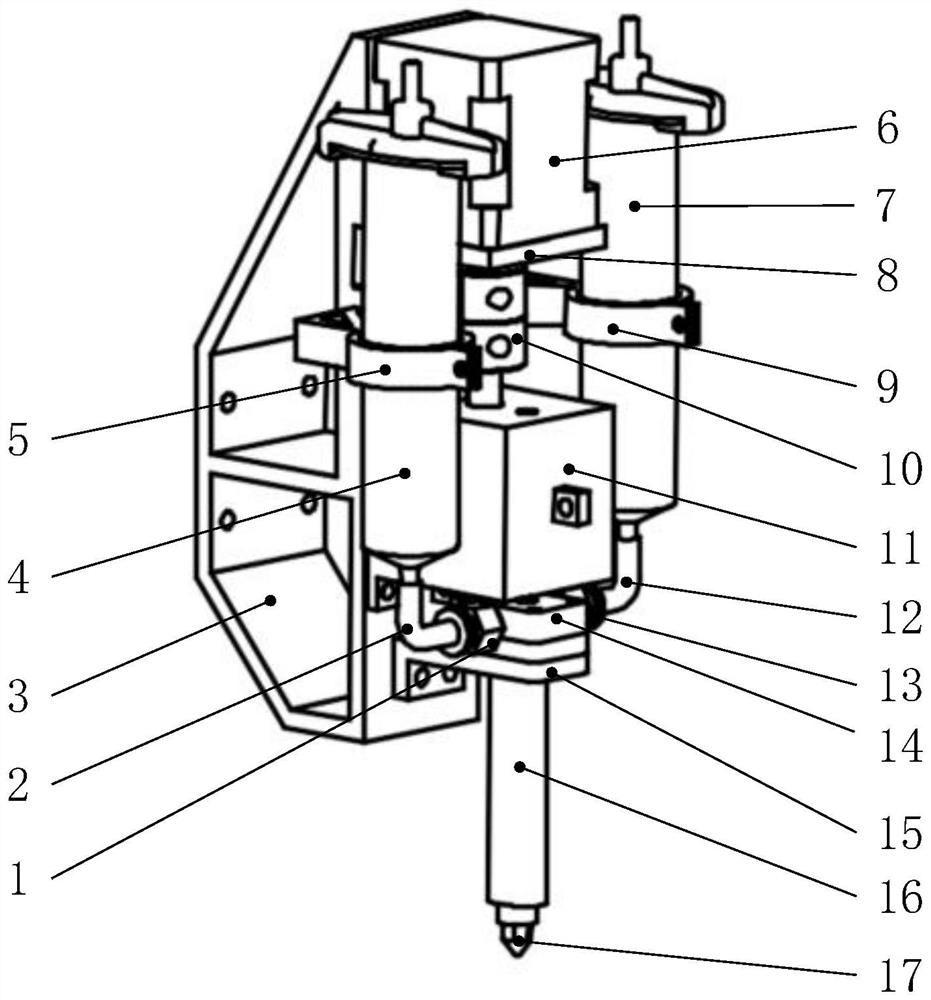

图1为本发明的结构示意图;

图2为本发明的主视图;

图3为本发明的左视剖视图;

图4为本发明的俯视图;

图5为相对运动法原理图;

图6为本发明的双螺杆端面型线图。

附图标记说明

1-第一导管接口,2-第一送料导管,3-支架,4-第一料筒,5-第一卡箍,6-步进电机,7-第二料筒,8-电机支撑件,9-第二卡箍,10-联轴器,11-齿轮箱外壳,12-第二送料导管,13-第二导管接口,14-料腔上端盖,15-料腔支撑件,16-料腔,17-喷嘴,18-主动齿轮轴,19-从动齿轮轴1,20-从动齿轮轴2,21-第一螺杆,22-第二螺杆。

具体实施方式

下面通过具体实施例对本发明作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本发明的保护范围。

一种用于多材料3D打印双螺杆挤出机构,其创新之处特征在于:包括支架3,所述支架3的上端分别通过第一卡箍5及第二卡箍9卡装连接有第一料筒4及第二料筒7,所述第一料筒4、第二料筒7下方分别连接有第一送料导管2、第二送料导管12,所述支架3上位于所述第一料筒4及第二料筒7之间自上而下依次设置有步进电机6、联轴器10、齿轮箱11及料腔16,所述步进电机6下端连接有联轴器10,所述齿轮箱11内包括一个主动齿轮轴18及两个从动齿轮轴19、20,所述联轴器10下端同轴连接有一个主动齿轮轴18,所述一个主动齿轮轴18上两个齿轮均啮合连接第一从动齿轮轴19及第二冲动齿轮轴20上的齿轮,所述第一从动齿轮轴19及第二冲动齿轮轴20上通过轴承分别安装有第一螺杆21及第二螺杆22,所述第一螺杆21与第二螺杆22均伸入所述料腔16内,所述第一送料导管2与第二送料导管12分别通过第一导管接口1及第二导管接口13连接至所述料腔上端盖14两端,所述料腔16下端螺纹连接有喷嘴17。

第一螺杆21及第二螺杆22均为三段式设计,包括自上而下的输送段、混合段及计量段;所述输送段长度为35~40mm,输送段螺距由12mm过渡到4mm;混合段长度为15~20mm,混合段螺距为4mm;计量段长度为15~20mm,计量段螺距为6mm。

第一螺杆21及第二螺杆22的螺根径为4mm,螺顶径为6mm,第一螺杆21及第二螺杆22实际安装中心距A

主动齿轮模数为为0.3,齿数分别为32、64;所述从动齿轮模数为0.3,齿数分别为20、40,两组齿轮的传动比均为2:1,能让第一螺杆21与第二螺杆22实现同向旋转,转速为1:1。

第一螺杆21及第二螺杆22端面线型的设计方法为:

基于相对运动法及微流挤出3D打印机的特性,确定螺纹头数Z=2,端面型线中心距A=5mm,螺杆外径D

C

α=π/Z-2φ (2)

β=α (3)

根据同向啮合型双螺杆相对运动的形成过程,可以得出螺纹端面型线方程为:

将式(2)~(5)计算得出的数值带入式(6)中,可以得到双螺杆的端面型线。

尽管为说明目的公开了本发明的实施例和附图,但是本领域的技术人员可以理解:在不脱离本发明及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本发明的范围不局限于实施例和附图所公开的内容。

- 一种用于打印藻类材料的3D打印设备及3D打印方法

- 一种用于3D打印的改性聚酰胺复合材料

- 一种用于生物3D打印的可降解复合材料及其制备方法

- 一种适用于3D打印硫铝酸盐水泥基材料的粘度改性剂

- 一种双螺杆挤出机制造3D打印材料的收卷装置

- 一种用于制造3D打印耗材的双螺杆挤出机收卷装置