一种用于污水处理厂尾水的深度除磷脱氮的方法

文献发布时间:2023-06-19 18:25:54

技术领域

本发明属于污水处理技术领域,具体涉及一种用于污水处理厂尾水的深度除磷脱氮的方法。

背景技术

河湖在涵养水源、排洪蓄涝、水景观及水文化营造等方面具有重要的作用。污水处理厂尾水是城市内河湖水体的主要补充水源之一。在水文、地质、光照等环境条件的影响下,以污水厂尾水作为主要补给水的河道可能由于大量氮、磷的流入,引起水体富营养化,以致爆发水华,破坏水体生态环境。国内大多数污水处理厂出水排放执行GB18918-2002标准的一级A标准,但仍与地表水水质标准相关指标限值相差较远,特别是总磷和总氮两个影响水体富营养化的关键因子。近年来随着国家加大了地表水环境质量的管控,全国各地陆续出台地方污水排放标准和制定了新的河湖断面考核要求,对TP、TN指标提出更严格的排放要求,城镇污水处理厂尾水进一步深度脱氮除磷的需求日益增大。污水厂处理排放的尾水依然含有相对较高的氮、磷,且C/N较低,存在使用传统反硝化深度脱氮技术需要消耗大量碳源,同时直接化学药剂除磷技术深度除磷运行成本大的问题。

硫自养反硝化脱氮技术以低价态硫代替碳源作为电子供体,通过自养反硝化菌实现脱氮的一种新型脱氮技术。其具有节省碳源、污泥产量低等优点,被广泛采用。而含铝、铁、钙等金属元素的填料体系,往往可以通过物理化学吸附除磷,抑或电化学腐蚀和(或)生物化学腐蚀产生的Al

鉴于以上原因,特提出本发明。

发明内容

为了解决现有技术中的污水通过处理后仍然含有相对较高的氮、磷,且C/N较低,且需要消耗大量碳源,运行成本高等问题,本发明提供了一种用于污水处理厂尾水的深度除磷脱氮的方法,本发明采用特制的不同功能的球形填料,设置单独的功能区,将消氧除磷与反硝化脱氮功能性的分开处理,降低了滤池停留时间,提高了硝态氮去除效率,提高了总磷去除效果。

为了实现上述目的,本发明采用如下技术方案:

一种用于污水处理厂尾水的深度除磷脱氮的方法,所述的方法包括如下步骤:

(1)将污水处理厂尾水自上而下流入第一处理区进行消氧、除磷处理;

(2)经过消氧、除磷处理的污水从第一处理区的下端流入第二处理区,经过反硝化脱氮和强化除磷处理后从第二处理区的上端流出,得到除磷脱氮水。

进一步的,第一处理区的底部和第二处理区的底部均设置有一个或多个通气管。

第一处理区和第二处理区底部可以间歇式的通入气体,通入气体可以保证复合除磷球稳定除磷,无需额外进行再生,保持复合脱氮生物球与水的接触效果和提供部分电子供体。

进一步的,空气经过通气管通入第一处理区,空气或前端污水厂处理单元收集的废气经过通气管通入第二处理区;

所述的前端污水厂处理单元收集的废气为自调节池、水解酸化池或厌氧池收集的废气。

本发明中的所述的前端污水厂处理单元收集的废气用钢制储气罐加压储存,废气主要成分为硫化氢、二氧化碳、甲烷等。

进一步的,第一处理区和第二处理区通过隔板隔开,隔板下端设置有供第一处理区的水流入第二处理区的连通孔。

进一步的,第一处理区内填充有复合除磷球,第二处理区内填充有复合脱氮生物球。

进一步的,所述的复合除磷球由壳体和设置在壳体内部的除磷填料颗粒组成,所述的壳体为直径80-150mm的圆球形,且表面为网格结构。

进一步的,所述的壳体为聚乙烯制成,所述的除磷填料颗粒由除磷铁质填料和活性炭颗粒按照体积比3-10:1组成;

所述的除磷铁质填料为海绵铁、铁屑或铁碳填料中的一种或几种;

所述的除磷铁质填料的粒径为8-30mm,所述的活性炭颗粒粒径为3-5mm;

所述的活性炭颗粒用10-20目聚乙烯纱网包裹。

进一步的,所述的复合脱氮生物球由壳体和设置在壳体内的脱氮填料颗粒组成,所述的壳体为直径80-150mm的圆球形,且表面为网格结构。

进一步的,所述的壳体为聚乙烯制成,所述的脱氮填料颗粒由硫基材料、石灰石、钢渣、聚氨酯和固体缓释碳源组成;

其中,按照体积百分比,硫基材料25-30%、石灰石2-10%、钢渣1-5%、生物附着填料50-65%和固体缓释碳源1-5%;

所述硫基材料为硫磺或硫铁矿,硫基材料的粒径为3-30mm,石灰石的粒径为3-10mm,钢渣粒径为5-10mm,生物附着填料为10×10×10mm的正方体;

所述的固体缓释碳源为碱泡木屑、木块、玉米芯或秸秆;

所述的生物附着填料为火山岩、聚氨酯或陶粒;

所述的脱氮填料颗粒用10-20目聚乙烯纱网包裹。

进一步的,第一处理区与第二处理区有效容积比为1:2-4,污水在第一处理区的停留时间为20-30min,污水在第二处理区的停留时间为30-90min。

一般的尾水深度生物脱氮除磷系统,往往需要投加大量碳源和除磷药剂,且需要一定的水力停留时间;常规硫自养脱氮系统存在pH波动大需补充碱度,除磷能力较差或几无除磷能力;铁碳微电解体系除磷易板结或因表面附着沉积物而钝化,而效果变差;吸附填料除磷达到吸附饱和后需进行再生,且除磷效果有限等问题。

与现有技术相比,本发明的有益效果为:

本发明的方法采用复合除磷球对来水进行消氧和除磷,采用复合脱氮生物球进行脱氮,其中,石灰和钢渣能够有效调节水的pH和强化除磷,通过间歇空气洗保证复合除磷球的稳定除磷,无需进行额外再生,通过空气或前端污水厂处理单元收集的废气冲洗,保持复合脱氮生物球与水的接触效果和提供部分电子供体,气洗方式促进了杂质的排除,避免了板结问题,通过分区处理,将消氧除磷和反硝化脱氮针对性的分开,降低了滤池的停留时间,提高了硝态氮去除效率,两级处理也提高了总磷的去除效果。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本发明所述的用于污水处理厂尾水的深度除磷脱氮的工艺流程图;

图2是本发明实施例1的方法处理过程中不同批次中原水、第一处理区出水和第二处理区出水的COD

图3是本发明实施例1的方法处理过程中不同批次中原水、第一处理区出水和第二处理区出水的TP变化图;

图4是本发明实施例1的方法处理过程中不同批次中原水、第一处理区出水和第二处理区出水的TN变化图;

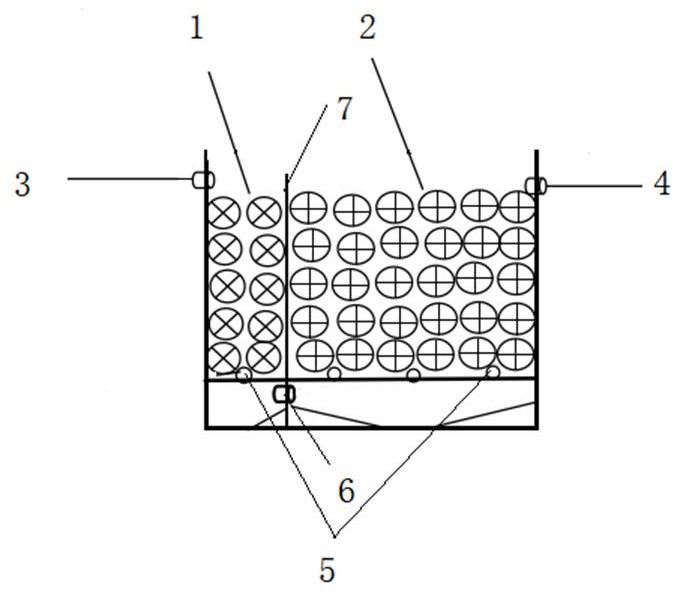

附图标记

1-第一处理区、2-第二处理区、3-进水口、4-出水口、5-通气管、6-连通孔、7-隔板。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

如图1所示为本发明所述的用于污水处理厂尾水的深度除磷脱氮的工艺流程图。

实施例1

本实施例的一种用于污水处理厂尾水的深度除磷脱氮的方法,所述的方法包括如下步骤:

(1)将污水处理厂尾水通过进水口3自上而下流入第一处理区1进行消氧、除磷处理,第一处理区1内填充有复合除磷球,所述的复合除磷球由壳体和设置在壳体内部的除磷填料颗粒组成,所述的壳体为直径120mm的圆球形,且表面为网格结构;

所述的壳体为聚乙烯制成,所述的除磷填料颗粒由海绵铁和活性炭颗粒按照体积比5:1组成,海绵铁的粒径为8-12mm,活性炭颗粒的粒径为3-5mm,所述的活性炭颗粒用20目聚乙烯纱网包裹;

(2)经过消氧、除磷处理的污水从第一处理区1的下端的连通孔6流入第二处理区2,进行反硝化脱氮和强化除磷处理后从第二处理区2的上端出水口4流出,得到除磷脱氮水;

第二处理区2填充有复合脱氮生物球,所述的复合脱氮生物球由壳体和设置在壳体内的脱氮填料颗粒组成,所述的壳体为直径120mm的圆球形,且表面为网格结构;

所述的壳体为聚乙烯制成,所述的脱氮填料颗粒由如下体积占比的原料组成,硫磺30%、石灰石10%、钢渣3%、聚氨酯55%、碱泡木屑2%;所述的脱氮填料颗粒用20目聚乙烯纱网包裹,硫磺矿粒径为3-5mm,石灰石粒径3-5mm、钢渣粒径6-8mm,聚氨酯为10×10×10mm的正方体;

其中,第一处理区1的底部和第二处理区2的底部均设置有通气管5,空气经过通气管5通入第一处理区1,前端污水厂处理单元收集的废气经过通气管5通入第二处理区2,所述的前端污水厂处理单元收集的废气为水解酸化池废气间歇气洗,废气主要成分硫化氢、二氧化碳、甲烷等。第一处理区1和第二处理区2通过隔板7隔开,隔板7下端设置有供第一处理区1的水流入第二处理区2的连通孔6;

第一处理区1与第二处理区2有效容积比为1:2-4,污水在第一处理区1的停留时间为30min,污水在第二处理区2的停留时间为60min,第一处理区内通过间歇空气气洗,第二处理区2通过水解酸化池废气间歇气洗。

采用本发明的方法处理的污水厂二级生化出水(COD

采用本实施例的处理方法对污水进行多批次处理,取不同的批次中原水、第一处理区出水和第二处理区出水进行水质检测,水质指标数据如图2-4所示。

实施例2

本实施例的一种用于污水处理厂尾水的深度除磷脱氮的方法,所述的方法包括如下步骤:

(1)将污水处理厂尾水通过进水口3自上而下流入第一处理区1进行消氧、除磷处理,第一处理区1内填充有复合除磷球,所述的复合除磷球由壳体和设置在壳体内部的除磷填料颗粒组成,所述的壳体为直径80mm的圆球形,且表面为网格结构;

所述的壳体为聚乙烯制成,所述的除磷填料颗粒由海绵铁和活性炭颗粒按照体积比3:1组成,海绵铁的粒径为18-20mm,活性炭颗粒的粒径为3-5mm,所述的活性炭颗粒用10目聚乙烯纱网包裹;

(2)经过消氧、除磷处理的污水从第一处理区1的下端的连通孔6流入第二处理区2,进行反硝化脱氮和强化除磷处理后从第二处理区2的上端出水口4流出,得到除磷脱氮水;

第二处理区2填充有复合脱氮生物球,所述的复合脱氮生物球由壳体和设置在壳体内的脱氮填料颗粒组成,所述的壳体为直径80mm的圆球形,且表面为网格结构;

所述的壳体为聚乙烯制成,所述的脱氮填料颗粒由如下体积占比的原料组成,硫磺25%、石灰石8%、钢渣1%、火山岩65%、碱泡玉米芯1%;所述的脱氮填料颗粒用10目聚乙烯纱网包裹,硫磺矿粒径为10-15mm,石灰石粒径8-10mm、钢渣粒径8-10mm,火山岩为10×10×10mm的正方体;

其中,第一处理区1的底部和第二处理区2的底部均设置有通气管5,空气经过通气管5通入第一处理区1,前端污水厂处理单元收集的废气经过通气管5通入第二处理区2,所述的前端污水厂处理单元收集的废气为水解酸化池废气间歇气洗,废气主要成分硫化氢、二氧化碳、甲烷等。第一处理区1和第二处理区2通过隔板7隔开,隔板7下端设置有供第一处理区1的水流入第二处理区2的连通孔6;

第一处理区1与第二处理区2有效容积比为1:2-4,污水在第一处理区1的停留时间为25min,污水在第二处理区2的停留时间为90min,第一处理区内通过间歇空气气洗,第二处理区2通过水解酸化池废气间歇气洗。

实施例3

本实施例的一种用于污水处理厂尾水的深度除磷脱氮的方法,所述的方法包括如下步骤:

(1)将污水处理厂尾水通过进水口3自上而下流入第一处理区1进行消氧、除磷处理,第一处理区1内填充有复合除磷球,所述的复合除磷球由壳体和设置在壳体内部的除磷填料颗粒组成,所述的壳体为直径150mm的圆球形,且表面为网格结构;

所述的壳体为聚乙烯制成,所述的除磷填料颗粒由铁屑和活性炭颗粒按照体积比10:1组成,铁屑的粒径为25-30mm,活性炭颗粒的粒径为3-5mm,所述的活性炭颗粒用10目聚乙烯纱网包裹;

(2)经过消氧、除磷处理的污水从第一处理区1的下端的连通孔6流入第二处理区2,进行反硝化脱氮和强化除磷处理后从第二处理区2的上端出水口4流出,得到除磷脱氮水;

第二处理区2填充有复合脱氮生物球,所述的复合脱氮生物球由壳体和设置在壳体内的脱氮填料颗粒组成,所述的壳体为直径150mm的圆球形,且表面为网格结构;

所述的壳体为聚乙烯制成,所述的脱氮填料颗粒由如下体积占比的原料组成,硫磺27%、石灰石2%、钢渣5%、聚氨酯61%、碱泡木屑5%;所述的脱氮填料颗粒用10目聚乙烯纱网包裹,硫磺矿粒径为3-5mm,石灰石粒径3-5mm、钢渣粒径6-8mm,聚氨酯为10×10×10mm的正方体;

其中,第一处理区1的底部和第二处理区2的底部均设置有通气管5,空气经过通气管5通入第一处理区1,前端污水厂处理单元收集的废气经过通气管5通入第二处理区2,所述的前端污水厂处理单元收集的废气为水解酸化池废气间歇气洗,废气主要成分硫化氢、二氧化碳、甲烷等。第一处理区1和第二处理区2通过隔板7隔开,隔板7下端设置有供第一处理区1的水流入第二处理区2的连通孔6;

第一处理区1与第二处理区2有效容积比为1:2-4,污水在第一处理区1的停留时间为20min,污水在第二处理区2的停留时间为30min,第一处理区内通过间歇空气气洗,第二处理区2通过水解酸化池废气间歇气洗。

本发明人也对实施例2和3处理过程的第一处理区出水和第二处理区出水的水质指标数据同实施例1进行检测,结果基本一致,由于篇幅有限,不再一一列举。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 一种用于城镇污水处理厂尾水深度处理的脱氮除磷装置

- 一种用于污水处理厂尾水深度处理的脱氮除磷装置