一种气流导向性好的赛车

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及方程式赛车,具体涉及一种气流导向性好的赛车。

背景技术

赛车包括空气动力学套件、油箱、冷却装置和发动机,油箱对发动机供油,冷却装置对发动机进行冷却,发动机为赛车提供动力;空气动力学套件,产生的空气动力学效应使得赛车拥有下压力。赛车的发动机即时提供很大动力,但是赛车如果没有足够的附着力,那么只会原地打滑,其动力性不会得到丝毫的提高。据统计,赛车大约80%的附着力是由下压力产生,剩余20%由轮胎提供。下压力不足将影响赛车在高速行驶过程中的稳定性。

在中国申请号为201710371040.0,公开日为2017.10.3的专利文献公开了一种FSAE赛车空气动力学套件,包括前翼、尾翼和扩散器,前翼刚性连接于车架的前端下表面,且前翼位于赛车车头的下部,尾翼由六根支撑杆对称支撑在车架的后端,扩散器连接在驾驶舱的下表面,与驾驶舱底板一体化;前翼的主翼伸长形成连接板,与内端板一并连接至车架,连接更为稳固,而且便于拆装;尾翼增设格尼襟翼,增加赛车的下压力,提升制动时的稳定性;扩散器下表面增加导流槽、尾部增设格栅翼,增加赛车的下压力。

但是赛车的车轮在转动的过程中会产生乱流,且前翼安装在赛车车轮的前部,且前翼是固定安装在车轮的前部,不能对前翼的高度进行调节,从而无法根据底面的高度情况对前翼的高度进行调节,车轮产生的乱流会对离开前翼的气流进行干扰,进而在车轮前方气体的压强增大,车轮前后的压力差增大,车轮的阻力增大;该套件不能使流经前翼的气流绕开车轮,进而会气流与乱流出现干扰,同时在该套件中,气流不能冷却装置起到散热效果。

发明内容

本发明提供一种气流导向性好的赛车,前翼组件高度可调节,通过调节高度且更加方便地对气流进行导向,使气流绕开车轮,减小车轮的阻力;且气流进入到导流件中对冷却装置进行散热。

为达到上述目的,本发明的技术方案是:一种气流导向性好的赛车,包括车架、外壳、空气动力套件和动力系统,外壳罩设在车架上,在车架上设有底板;空气动力套件包括前翼组件和导流组件;前翼组件设置在外壳的前端,导流组件设置在外壳的两侧、尾翼组件远离前翼组件设置且安装在车架尾部。

所述前翼组件包括调节件组件、前翼主翼和两个前翼襟翼,在前翼主翼的两端分别设有前翼第一端板,在两前翼第一端板之间设有两前翼第二端板;两前翼第二端板的一端都与前翼主翼的上表面连接。

所述调节件组件包括两个调节件,两个调节件位于两前翼第二端板之间;一前翼第二端板通过一调节件与外壳连接,每个前翼第二端板上都设有前翼连接孔,在前翼连接孔中穿设有前翼连接件;每个调节件都包括两个以上水平高度不同的调节孔,两前翼连接件同高设置且一前翼连接件穿过一调节件的调节孔与前翼连接固定件连接;前翼连接件与不同水平高度的调节孔配合调整前翼组件的高度。

两前翼襟翼位于前翼主翼上方且关于外壳对称设置,前翼襟翼连接在前翼第二端板和前翼第一端板之间;前翼襟翼与前翼主翼之间形成前翼第一导流口;前翼主翼与外壳之间形成前翼第二导流口。

位于两前翼第二端板之间的前翼主翼的下表面向外凸设有弧形凸起部;所述前翼主翼和前翼襟翼都沿车架长度方向弧形设置;弧形凸起部的表面弧度、前翼主翼的下表面的弧度大于前翼主翼的上表面的弧度;前翼襟翼的下表面的弧度大于前翼襟翼的上表面的弧度。

在前翼第一端板侧壁向远离前翼第二端板方向延伸有前翼第一板翼和前翼第二板翼,前翼第一板翼设置在前翼第一端板的上表面,前翼第二板翼设置在前翼第一端板的下表面;前翼第一端板靠近尾翼组件的一端设有前翼弧形导流件,前翼弧形导流件向远离前翼第二端板方向弯折成形;前翼第二板翼与前翼弧形导流件连接。

所述导流组件包括导流罩体和导流器,导流器设置在底板上,导流罩体与底板和外壳连接且罩设在导流器上,导流罩体、导流器和外壳之间形成散热通道;在导流器远离前翼组件的一端设有第一阻挡件,第一阻挡件的高度大于散热通道的高度,第一阻挡件的宽度大于散热通道的宽度;第一阻挡件对通过散热通道的气流进行阻挡;第一阻挡件与散热通道之间形成向上设置的弧形导流出口。

动力系统包括冷却装置、发动机和油箱,冷却装置和油箱分别与发动机连通,冷却装置设置在散热通道中。

油箱包括油箱壳体,在油箱壳体内形成储油腔,在储油腔内设有油泵和挡板组件,挡板组件包括两个以上的横向挡板和两个以上的纵向挡板;两个以上的横向挡板与油箱壳体的横向内壁之间平行设置,相邻横向挡板、横向挡板与油箱壳体的横向内壁分别将储油腔划分成第一分隔腔体。

两个以上的纵向挡板与油箱壳体的纵向内壁之间平行设置,且纵向挡板与横向挡板垂直设置;纵向挡板插接在横向挡板上,相邻纵向挡板、纵向挡板与油箱壳体的纵向内壁分别将第一分隔腔体划分成第二分隔腔体;在每个横向挡板上设有连通各第一分隔腔体的横向通孔,在每个纵向挡板上设有连通各第二分隔腔体的纵向通孔。

以上设置,前翼组件中,通过两前翼第二端板实现前翼组件与外壳之间的连接,通过前翼主翼和前翼襟翼为赛车提供下压力;通过设置弧形凸起部,减少前翼组件与地面的空间,由于空间的减少位于弧形凸起部与地面之间的气流的流速加快,降低赛车与地面之间的空气压力;赛车下表面空气压力与赛车上表面空气压力之间的压力差增大,提升空气对赛车的下压力,进而提升赛车的抓地力;同时弧形凸起部的表面弧度、前翼主翼的下表面的弧度大于前翼主翼的上表面的弧度;前翼襟翼的下表面的弧度大于前翼襟翼的上表面的弧度;这样使得前翼组件下表面气流的流速大于前翼组件上表面气流的流速,且气流穿过前翼第一导流口和前翼第二导流口进入到赛车下表面,气流在赛车下表面进行交汇,加快赛车下表面的气流的流速;进一步增大赛车下表面空气压力与赛车上表面空气压力之间的压力差,提升空气对赛车的下压力。

通过设置前翼第一板翼和前翼第二板翼增大前翼组件与空气的接触面积,提升空气对前翼组件的下压力;设置向远离前翼第二端板方向弯折成形的前翼弧形导流件,气流通过前翼弧形导流件时,气流在前翼组件的端部向外扩散绕开赛车的前端车轮,减小了前端车轮前方的气体压强,使得被车轮扰动的气流减少。同时这部分气流能量较大,能带走前端车轮旋转产生的乱流,前端车轮前后压差也减少,减少了前端车轮的阻力。

同时前翼第二端板通过调节组件与外壳连接,在调节组件的调节件中设有两个以上的调节孔;两个以上的调节孔的水平高度不同;前翼连接件穿过前翼连接孔、调节孔后与前翼固定件连接;这样实现前翼组件、调节组件和外壳之间的连接。当穿设在前翼连接孔上的前翼连接件与不同高度的调节孔配合,改变前翼组件在调节组件上的高度,实现前翼组件的高度调整。通过改变前翼组件的高度可以进一步缩小前翼组件与地面之间的空间,进一步加快气流在前翼组件独自的流速,进而增大压力差。导流组件位于前翼组件的一侧,通过前翼组件的气流进入到导流组件的中散热通道中,通过第一阻挡件对气流进行阻挡,气流从导流出口中流出,使得气流能绕开赛车的后端车轮;进而减少了后端车轮的阻力。同时冷却装置用于对发动机进行冷却,将冷却装置设置在散热通道中,进入到散热通道的气流会到带走冷却装置的热量,对冷却装置起到散热作用;使提升对发动机的散热效果。

油箱中,通过与油箱壳体的横向内壁平行设置且相互连通的横向挡板,沿油箱壳体的高度方向,将储油腔划分成一个以上的第一分隔腔体,每个第一分隔腔体的尺寸都小于储油腔的尺寸,通过缩小汽油的活动空间,减少汽油的晃动;避免储油腔尺寸过大导致赛车急速移动时汽油在储油腔内剧烈晃动产生气泡,气泡进入到发动机内造成发动机损坏。同时通过与油箱壳体的纵向内壁平行设置的纵向挡板,沿油箱壳体的长度方向,将第一分隔腔体划分成一个以上的第二分隔腔体,每个第二分隔腔体尺寸都小于第一分隔腔体的尺寸,通过进一步缩小汽油的活动空间,同时通过设置纵向通孔实现不同第二分隔腔体之间的连通,这样汽油能在相邻第二分隔腔体之间流动,当汽油晃动时从一第二分隔腔体之流动到第二分隔腔体之中,减少汽油与纵向挡板之间冲击产生的气泡。

进一步的,所述尾翼组件包括尾翼主翼和尾翼第一襟翼,尾翼主翼的两端分别设置尾翼第一端板,尾翼第一襟翼靠近前翼组件设置且与两尾翼第一端板连接,尾翼主翼和尾翼第一襟翼沿车架长度方向弧形设置;尾翼主翼下表面的弧度大于尾翼主翼上表面的弧度,尾翼第一襟翼下表面的弧度大于尾翼第一襟翼上表面的弧度。

尾翼第一襟翼远离尾翼主翼的一端为尾翼阻挡端,尾翼阻挡端远离尾翼主翼的一端为尾翼导流端;尾翼阻挡端的高度高于尾翼主翼靠近尾翼第一襟翼的端部的高度,尾翼导流端的高度低于尾翼主翼靠近尾翼第一襟翼的端部的高度,且与尾翼导流端的高度高于尾翼主翼最低点的高度;尾翼导流端与尾翼主翼之间形成尾翼第一导流口。

以上设置,尾翼主翼下表面的弧度大于尾翼主翼上表面的弧度,气流在尾翼主翼下表面的流速大于气流在尾翼主翼上表面的流速;进而使得尾翼主翼上表面的空气压力大于尾翼主翼下表面的空气压力,尾翼主翼下表面与尾翼主翼上表面之间形成压力差,空气对尾翼主翼产生下压力;同时通过尾翼阻挡端对进入尾翼主翼上表面的气流进行阻挡,减少尾翼主翼上表面的气流;同时尾翼导流端位于尾翼主翼的下方且与尾翼主翼之间形成尾翼第一导流口,从尾翼第一襟翼流出的气流通过尾翼主翼之间形成尾翼第一导流口流入尾翼主翼下表面。

通过设置尾翼第一襟翼,尾翼第一襟翼上表面与尾翼第一襟翼下表面之间形成压力差,空气对尾翼第一襟翼产生下压力,提升空气对尾翼组件的下压力;同时尾翼第一襟翼抑制尾翼主翼上表面的气流,且尾翼第一襟翼加快尾翼主翼下表面的气流,进一步增大尾翼主翼上表面与下表面之间的空气压力差;增大空气对尾翼主翼产生下压力。

进一步的,尾翼组件还包括尾翼第二襟翼,尾翼第二襟翼远离前翼组件设置且与两尾翼第一端板连接;尾翼第二襟翼沿车架长度方向弧形设置;尾翼第二襟翼下表面的弧度大于尾翼第二襟翼上表面的弧度;尾翼第二襟翼设置在尾翼主翼上方,尾翼第二襟翼与尾翼主翼之间形成尾翼第二导流口。

以上设置,尾翼第二襟翼下表面的气流流速大于尾翼第二襟翼上表面的气流流速,尾翼第二襟翼下表面与尾翼第二襟翼上表面之间形成压力差,空气对尾翼第二襟翼产生下压力;同时尾翼第二襟翼与尾翼主翼之间形成尾翼第二导流口;从尾翼主翼流出的气流通过尾翼第二导流口流入尾翼第二襟翼下表面,进一步增大尾翼第二襟翼上表面与下表面之间的空气压力差;增大空气对尾翼第二襟翼产生下压力。

进一步的,相邻横向通孔之间错位设置。

以上设置,横向通孔实现相连第一分隔腔体之间的连通,这样实现液压油的流通;当赛车急速行驶导致汽油晃动是,汽油会通过横向通孔从一第一分隔腔体流动到另一第一分隔腔体中;避免两个以上横向通孔连通时汽油在相连第一分隔腔体的通过量大,进而会导致汽油大幅度晃动产生气泡;将相横向通孔错位设置,这样当汽油从一第一分隔腔体流动到另一第一分隔腔体后先会被横向挡板阻挡,然后才会从另一第一分隔腔体流动到又一第一分隔腔体中;降低汽油在相邻第一分隔腔体的通过量。

进一步的,油箱壳体包括相互密封连接的油箱顶板、油箱底板、油箱左侧板、油箱右侧板、油箱前端板、油箱后端板和油箱连接板;油箱左侧板卡设在油箱底板的一端,油箱右侧板卡设在油箱底板的另一端,油箱前端板卡设在油箱底板的一侧,油箱后端板卡设在油箱底板的另一侧,油箱左侧板、油箱右侧板都卡设在油箱前端板和油箱后端板上;油箱连接板插接在油箱左侧板、油箱右侧板上且油箱前端板对油箱连接板进行承托,油箱顶板卡设在油箱左侧板、油箱右侧板、油箱前端板、油箱后端板和油箱连接板上。

以上设置,油箱壳体的各板体之间卡接且密封连接,这样板体之间的连接强度大。

进一步的,两个以上的横向挡板卡设在油箱左侧板和油箱右侧板上;两个以上的纵向挡板卡设在油箱前端板和油箱后端板上。

以上设置,横向挡板和纵向挡板分别与油箱壳体卡接,挡板组件与油箱壳体之间的连接强度大。

进一步的,还包括行走装置,行走装置包括从动轮组件和主动轮组件,从动轮组件与车架连接且设置在前翼组件和导流组件之间,主动轮组件与车架连接且远离前翼组件设置;发动机的输出端与主动轮组件连接;从动轮组件包括分别设置在车架两侧的第一传动件,第一传动件上连接有车轮,两第一传动件之间连接有同步装置,同步装置与转向装置连接。

以上设置,通过同步装置实现两车轮第的同步转向。

进一步的,第一传动件包括轮芯,在轮芯上设有螺纹部,轮芯的一端穿过第一车轮与锁紧螺母螺纹连接;在螺纹部与轮边立柱之间设有两个以上的定位销,在车轮上设有与定位销配合的定位孔;定位销插接在定位孔中;在螺纹部的一端设有台阶部,在台阶部上设有两个关于轮芯的轴向对称设置的插接孔,在两个插接孔中设有防脱位装置,防脱位装置对锁紧螺母轴向限位。

以上设置,通过锁紧螺母与螺纹部配合对第一传动件锁紧;实现对车架两侧的车轮进行锁紧;同时只通过一个锁紧螺母进行固定,结构简单;装拆快速;同时通过防脱位装置对锁紧螺母进行限位,使锁紧螺母压紧在第一传动件和第二传动件上,这样实现锁紧螺母与传动件的稳定连接。

进一步的,防脱位装置包括两个插接件,插接件与插接孔一一对应;插接件从台阶部内壁向外插接设置,插接件包括插接部和压紧部,插接部设置在压紧部的一侧,插接部与插接孔尺寸匹配且尺寸小于压紧部,插接部穿过插接孔,从台阶部内壁对压紧部进行抵挡;在压紧部上设有锁紧孔,两插接件通过扭簧连接,扭簧的一力臂与一锁紧孔连接,扭簧的另一力臂与另一锁紧孔连接;在扭簧的弹力作用下同时将两插接件的压紧部压紧在台阶部的内壁上。

以上设置,插接部穿过插接孔伸出到台阶部外,通过插接部对锁紧螺母进行抵挡,实现对锁紧螺母的轴线限位;同时两插接件之间通过扭簧连接;在扭簧自身的弹力作用同时对两插接件产生压力,使两压紧部同时压紧在台阶部的内壁上,结构简单。

附图说明

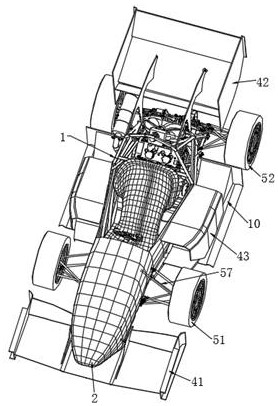

图1为本发明的立体示意图。

图2为本发明中前翼组件、导流组件与外壳连接的侧视图。

图3为本发明中前翼组件与外壳连接的立体示意图。

图4为本发明中前翼组件的分解图。

图5为图4中A-A的剖视图。

图6为本发明中导流组件与外壳连接的正视图。

图7为本发明中导流组件的立体示意图。

图8为本发明中导流组件的剖视图。

图9为本发明中动力系统的立体示意图。

图10为本发明中冷却水箱的示意图。

图11为本发明中油箱的立体示意图。

图12为本发明中油箱去除入料管的分解图。

图13为本发明中第一分隔腔体和第二分隔腔体的示意图。

图14为本发明中挡板组件与油泵的立体示意图。

图15为本发明中横向挡板的立体示意图。

图16为本发明中纵向挡板的立体示意图。

图17为本发明中转向系统的立体示意图。

图18为本发明中同步装置的立体示意图。

图19为本发明中同步装置去除第二传动杆和第三传动杆的立体示意图。

图20为本发明中车轮与第一传动件连接的示意图。

图21为本发明中车轮、第一传动件和锁紧螺母的分解图。

图22为本发明中车轮的立体示意图。

图23为本发明中第一传动件的分解图。

图24为本发明中轮芯与轮边立柱连接的剖视图。

图25为本发明中轮芯与轮边立柱分解的剖视图。

具体实施方式

下面结合附图和具体实施方式对本发明做进一步详细说明。

如图1-25所示;一种气流导向性好的赛车,包括车架1、外壳2、空气动力套件和动力系统3,外壳2罩设在车架1上,在车架1上设有底板10;空气动力套件包括前翼组件41、尾翼组件42和导流组件43;前翼组件41设置在外壳2的前端,导流组件43设置在外壳2的两侧、尾翼组件42远离前翼组件41设置且安装在车架1尾部。

所述前翼组件41包括调节件组件410、前翼主翼411和两个前翼襟翼412,前翼主翼411和前翼襟翼412为赛车提供下压力;在前翼主翼411的两端分别设有前翼第一端板413,在两前翼第一端板413之间设有两前翼第二端板414;两前翼第二端板414的一端都与前翼主翼411的上表面连接。

所述调节件组件410包括两个调节件4101,两个调节件4101位于两前翼第二端板414之间;在调节件4101的顶端和底端分别设有调节固定部4102,一前翼第二端板414通过一调节件4101与外壳2连接,在每个调节件的两调节固定部4102之间设有两个以上水平高度不同的调节孔4103。在每个前翼第二端板414上都设有前翼连接孔4141,在前翼连接孔414中穿设有前翼连接件(图中未示出);两前翼连接件同高设置且一前翼连接件穿过一调节件4101的调节孔4103与前翼固定件连接;前翼连接件与不同水平高度的调节孔4103配合调整前翼组件41的高度。在本实施例中,所述前翼连接件为螺栓,所述前翼固定件为螺母。

前翼连接件穿过前翼连接孔、调节孔后与前翼固定件连接;这样实现前翼组件、调节组件和外壳之间的连接。当穿设在前翼连接孔上的前翼连接件与不同高度的调节孔配合,改变前翼组件在调节组件上的高度,实现前翼组件的高度调整。通过改变前翼组件的高度可以进一步缩小前翼组件与地面之间的空间,进一步尽快气流在前翼组件独步的流速,进而增大压力差。

两前翼襟翼412位于前翼主翼411上方且关于外壳2对称设置,前翼襟翼412连接在前翼第二端板414和前翼第一端板413之间;前翼襟翼412与前翼主翼411之间形成前翼第一导流口415;前翼主翼411与外壳2之间形成前翼第二导流口416。

位于两前翼第二端板414之间的前翼主翼411的下表面向外凸设有弧形凸起部4111;通过设置弧形凸起部4111,减少前翼组件41与地面的空间,由于空间的减少位于弧形凸起部4111与地面之间的气流的流速加快,降低赛车与地面之间的空气压力;赛车下表面空气压力与赛车上表面空气压力之间的压力差增大,提升空气对赛车的下压力,进而提升赛车的抓地力。

所述前翼主翼411和前翼襟翼412都沿车架1长度方向弧形设置;弧形凸起部4111的表面弧度、前翼主翼411的下表面的弧度大于前翼主翼411的上表面的弧度;前翼襟翼412的下表面的弧度大于前翼襟翼412的上表面的弧度。这样使得前翼组件41下表面气流的流速大于前翼组件41上表面气流的流速,且气流穿过前翼第一导流口415和前翼第二导流口416进入到赛车下表面,气流在赛车下表面进行交汇,加快赛车下表面的气流的流速;进一步增大赛车下表面空气压力与赛车上表面空气压力之间的压力差,提升空气对赛车的下压力。

在前翼第一端板413侧壁向远离前翼第二端板414方向延伸有前翼第一板翼417和前翼第二板翼418,前翼第一板翼417设置在前翼第一端板413的上表面,前翼第二板翼418设置在前翼第一端板413的下表面;通过设置前翼第一板翼417和前翼第二板翼418增大前翼组件41与空气的接触面积,提升空气对前翼组件41的下压力。

前翼第一端板413靠近尾翼组件42的一端设有前翼弧形导流件419,前翼弧形导流件419向远离前翼第二端板414方向弯折成形;前翼第二板翼418与前翼弧形导流件419连接。气流通过前翼弧形导流件419时,气流在前翼组件41的端部向外扩散绕开赛车的前端车轮5454,减小了前端车轮5454前方的气体压强,使得被车轮5454扰动的气流减少。同时这部分气流能量较大,能带走前端车轮5454旋转产生的乱流,前端车轮5454前后压差也减少,减少了前端车轮5454的阻力。

所述导流组件43包括导流罩体431和导流器432,导流器432设置在底板10上,导流罩体431与底板10和外壳2连接且罩设在导流器432上,导流罩体431、导流器432和外壳2之间形成散热通道433;在导流器432远离前翼组件41的一端设有第一阻挡434件,参展图6所示,第一阻挡434的宽度大于散热通道433的宽度;第一阻挡件434的高度大于散热通道433的高度;第一阻挡434件对通过散热通道433的气流进行阻挡;第一阻挡434件与散热通道433之间形成向上设置的弧形导流出口435。导流组件43位于前翼组件41的一侧,通过前翼组件41的气流进入到导流组件43的中散热通道433中,通过第一阻挡434件对气流进行阻挡,气流从弧形导流出口435中流出,使得气流能绕开赛车的后端车轮5454;进而减少了后端车轮5454的阻力。

参照图2,在本实施例中,第一阻挡434的顶部竖直向上延伸设置。第一阻挡434对离开散热通道435的气流起到导流作用;从弧形导流出口435流出的气流在第一阻挡部434的作用下先竖直向上流动,然后再沿赛车前进的相反方向流动,进一步减少了后端车轮5454的阻力。

所述尾翼组件42包括尾翼主翼421、尾翼第一襟翼422和尾翼第二襟翼423,尾翼主翼421的两端分别设置尾翼第一端板424,尾翼第一襟翼422靠近前翼组件41设置且与两尾翼第一端板424连接,尾翼第二襟翼423远离前翼组件41设置且与两尾翼第一端板424连接;尾翼主翼421、尾翼第一襟翼422和尾翼第二襟翼423都沿车架1长度方向弧形设置;尾翼主翼421下表面的弧度大于尾翼主翼421上表面的弧度,气流在尾翼主翼421下表面的流速大于气流在尾翼主翼421上表面的流速;进而使得尾翼主翼421上表面的空气压力大于尾翼主翼421下表面的空气压力,尾翼主翼421下表面与尾翼主翼421上表面之间形成压力差,空气对尾翼主翼421产生下压力。

尾翼第一襟翼422下表面的弧度大于尾翼第一襟翼422上表面的弧度。尾翼第一襟翼422上表面与尾翼第一襟翼422下表面之间形成压力差,空气对尾翼第一襟翼422产生下压力,提升空气对尾翼组件42的下压力。

尾翼第一襟翼422远离尾翼主翼421的一端为尾翼阻挡端425,尾翼阻挡端425远离尾翼主翼421的一端为尾翼导流端426;尾翼阻挡端425的高度高于尾翼主翼421靠近尾翼第一襟翼422的端部的高度,通过尾翼阻挡端425对进入尾翼主翼421上表面的气流进行阻挡,减少尾翼主翼421上表面的气流;尾翼导流端426的高度低于尾翼主翼421靠近尾翼第一襟翼422的端部的高度,且与尾翼导流端426的高度高于尾翼主翼421最低点的高度;尾翼导流端426与尾翼主翼421之间形成尾翼第一导流口427。从尾翼第一襟翼422流出的气流通过尾翼主翼421之间形成尾翼第一导流口427流入尾翼主翼421下表面。尾翼第一襟翼422抑制尾翼主翼421上表面的气流,且尾翼第一襟翼422加快尾翼主翼421下表面的气流,进一步增大尾翼主翼421上表面与下表面之间的空气压力差;增大空气对尾翼主翼421产生下压力。

尾翼第二襟翼423设置在尾翼主翼421上方,尾翼第二襟翼423下表面的弧度大于尾翼第二襟翼423上表面的弧度;尾翼第二襟翼423下表面的气流流速大于尾翼第二襟翼423上表面的气流流速,尾翼第二襟翼423下表面与尾翼第二襟翼423上表面之间形成压力差,空气对尾翼第二襟翼423产生下压力。尾翼第二襟翼423与尾翼主翼421之间形成尾翼第二导流口428。从尾翼主翼421流出的气流通过尾翼第二导流口428流入尾翼第二襟翼423下表面,进一步增大尾翼第二襟翼423上表面与下表面之间的空气压力差;增大空气对尾翼第二襟翼423产生下压力。

在本实施例中,在尾翼第二襟翼423顶部、尾翼第一端板424的外侧设有格尼襟翼429;通过设置格尼襟翼429增大空气对尾翼组件42的下压力。

动力系统3包括冷却装置31、发动机32和油箱33,冷却装置31和油箱33分别与发动机32连通,冷却装置31设置在散热通道433中。冷却装置31用于对发动机32进行冷却,将冷却装置31设置在散热通道433中,进入到散热通道433的气流会到带走冷却装置31的热量,对冷却装置31起到散热作用;使提升对发动机32的散热效果。在本实施例中,冷却装置31设有两个,两冷却装置31通过冷却管道34与发动机连接。

冷却装置31包括冷却水箱311,冷却水箱311包括进水容腔312和出水容腔313,在进水容腔312和出水容腔313之间连接有两根以上的散热管314,在相邻散热管314的外壁之间连接有两个以上的散热片315,相邻散热片315之间成形有冷却间隙316。通过进水容腔312的进水口3121与发动机的冷却液输出口(图中未示出)连接,出水容腔313的出水口3131与发动机的冷却液输入口连接(图中未示出),冷却液进入到进水容腔312内,通过散热管314从进水容腔312流向出水容腔313,冷却液在散热管314中流动的过程中,散热片315吸收冷却液的热量,温度降低后的冷却液从出水容腔313回流到发动机32内吸收发动机32的热量,这样实现对发动机32的冷却。

在冷却水箱311的一侧设有第一连接耳3111,在冷却水箱311的另一侧设有第二连接耳3112;在外壳2靠近导流罩体432的一侧第一固定件(图中未示出),在导流罩体432远离外壳2的内壁设有第二固定件(图中未示出);螺栓穿过第一固定件的通孔、第一连接耳3111的通孔3113与螺母连接;螺栓穿过第二固定件的通孔、第二连接耳3112的通孔3113与螺母连接;这样实现第一连接耳3111与外壳2之间固定连接,第二连接耳3112与导流罩体432远离外壳2的内壁之间固定连接。这样实现冷却装置的稳定安装。

在冷却水箱311的一侧设有冷却壳体317,在冷却壳体317远离冷却水箱311的另一侧设有冷却排气扇318;冷却水箱311中形成有排气通道(图中未示出),所述冷却间隙316、排气通道和冷却排气扇318之间相互连通;进入到散热通道433的部分气流通过冷却间隙316流入到排气通道中,气流与散热片315接触时带走散热片315上的热量,提升散热片315的散热效果;同时在冷却排气扇318的负压作用下将进入到排气通道中的空气排出,通过冷却排气扇318加速空气在排气通道内的流动,进一步提升散热效果;这样对发动机32的散热效果好。

油箱33包括油箱壳体331,在油箱壳体331内形成储油腔332,在油箱壳体331上设有与储油腔332连通的入料管333;在储油腔332内设有油泵334和挡板组件335,挡板组件335包括两个以上的横向挡板3351和两个以上的纵向挡板3352;两个以上的横向挡板3351与油箱壳体331的横向内壁之间平行设置,相邻横向挡板3351、横向挡板3351与油箱壳体331的横向内壁分别将储油腔332划分成第一分隔腔体。所述油泵334穿设在两横向挡板3351上。横向挡板3351沿油箱壳体331的高度方向设置,将储油腔332划分成一个以上的第一分隔腔体,每个第一分隔腔体的尺寸都小于储油腔332的尺寸,通过缩小汽油的活动空间,减少汽油的晃动。避免储油腔332尺寸过大导致赛车急速移动时汽油在储油腔332内剧烈晃动产生气泡。在每个横向挡板3351上设有连通各第一分隔腔体的横向通孔3354。通过设置横向通孔3354使得汽油能在相邻第一分隔腔体之间流动。

两个以上的纵向挡板3352与油箱壳体331的纵向内壁之间平行设置,且纵向挡板3352与横向挡板3351垂直设置;纵向挡板3352插接在横向挡板3351上,相邻纵向挡板3352、纵向挡板3352与油箱壳体331的纵向内壁分别将第一分隔腔体划分成第二分隔腔体3353;纵向挡板3352沿油箱壳体331的长度方向设置,将第一分隔腔体划分成一个以上的第二分隔腔体3353,每个第二分隔腔体3353尺寸都小于第一分隔腔体的尺寸,通过进一步缩小汽油的活动空间。

在每个纵向挡板3352上设有连通各第二分隔腔体3353的纵向通孔3355。设置纵向通孔3355实现不同第二分隔腔体3353之间的连通,这样汽油能在相邻第二分隔腔体3353之间流动,当汽油晃动时从一第二分隔腔体3353之流动到第二分隔腔体3353之中,减少汽油与纵向挡板3352之间冲击产生的气泡。

在本实施例中,相邻横向通孔3354之间错位设置。横向通孔3354实现相连第一分隔腔体之间的连通,这样实现液压油的流通;当赛车急速行驶导致汽油晃动是,汽油会通过横向通孔3354从一第一分隔腔体流动到另一第一分隔腔体中;避免两个以上横向通孔3354连通时汽油在相连第一分隔腔体的通过量大,进而会导致汽油大幅度晃动产生气泡;将相横向通孔3354错位设置,这样当汽油从一第一分隔腔体流动到另一第一分隔腔体后先会被横向挡板3351阻挡,然后才会从另一第一分隔腔体流动到又一第一分隔腔体中;降低汽油在相邻第一分隔腔体的通过量。

油箱壳体331包括相互密封连接的油箱顶板3311、油箱底板3312、油箱左侧板3313、油箱右侧板3314、油箱前端板3315、油箱后端板3316和油箱连接板3317;油箱左侧板3313卡设在油箱底板3312的一端,油箱右侧板3314卡设在油箱底板3312的另一端,油箱前端板3315卡设在油箱底板3312的一侧,油箱后端板3316卡设在油箱底板3312的另一侧,油箱左侧板3313、油箱右侧板3314都卡设在油箱前端板3315和油箱后端板3316上;油箱连接板3317插接在油箱左侧板3313、油箱右侧板3314上且油箱前端板3315对油箱连接板3317进行承托,油箱顶板3311卡设在油箱左侧板3313、油箱右侧板3314、油箱前端板3315、油箱后端板3316和油箱连接板3317上。

油箱左侧板3313、油箱右侧板3314、油箱前端板3315和油箱后端板3316的底端都焊接在油箱底板3312上;油箱左侧板3313分别与箱前端板3315和油箱后端板3316焊接;油箱右侧板3314分别与箱前端板3315和油箱后端板3316焊接。

油箱连接板3317与油箱左侧板3313的一侧、油箱右侧板3314的一侧和油箱前端板3315的顶端焊接;油箱顶板3311与油箱左侧板3313、油箱右侧板3314和油箱后端板3316的顶端和油箱连接板3317焊接。

在本实施例中,在油箱底板3312的周壁设有卡槽3318,在油箱左侧板3313的周壁设有第一凸出件3319,在油箱右侧板3314的周壁设有第一凸出件3319,油箱左侧板3313的和油箱右侧板3314卡设在油箱底板3312的卡槽3318上。在油箱前端板3315的底部和油箱后端板3316的都底部设有第一凸出件3319,且在油箱前端板3315的两侧和油箱后端板3316的两侧设有卡槽3318;油箱前端板3315和油箱后端板3316卡设在油箱底板3312的卡槽3318上。

油箱前端板3315和油箱后端板3316的卡槽3318与油箱左侧板3313的第一凸出件3319、油箱右侧板3314的第一凸出件3319卡合,油箱前端板3315的顶部和油箱顶板3311的一侧对油箱连接板3317进行抵挡。在油箱连接板3317的两侧设有卡槽3318,油箱连接板3317与油箱左侧板3313的第一凸出件3319、油箱右侧板3314的第一凸出件3319卡合;在油箱顶板3311的两端以及远离油箱连接板3317的一侧设有卡槽3318,油箱顶板3311与油箱左侧板3313的第一凸出件3319、油箱右侧板3314的第一凸出件3319、油箱后端板3316的第一凸出件3319卡合。油箱壳体331的各板体之间卡接且密封连接,这样板体之间的连接强度大。

两个以上的横向挡板3351卡设在油箱左侧板3313和油箱右侧板3314上;两个以上的纵向挡板3352卡设在油箱前端板3315和油箱后端板3316上。在本实施例中,在油箱前端板3315、油箱后端板3316、油箱左侧板3313和油箱右侧板3314上还设有卡口3310;在横向挡板3351的两端设有第二凸出件,第二凸出件卡设在油箱左侧板3313、油箱右侧板3314的卡口3310中;在纵向挡板3352的两端设有第三凸出件,第三凸出件卡设在油箱前端板3315、油箱后端板3316的卡口3310中。横向挡板3351和纵向挡板3352分别与油箱壳体331卡接,挡板组件335与油箱壳体331之间的连接强度大。

所述纵向挡板3352插接在横向挡板3351上,在横向挡板3351的一侧设有纵向的第一插接槽,第一插接槽设有一个以上且与纵向挡板3352数量对应;在纵向挡板3352的一端设有横向设置的第二插接槽;第二插接槽设有一个以上且与横向挡板3351数量对应。横向挡板3351通过第一插接槽插入到纵向挡板3352远离第二插接槽的一端;纵向挡板3352远通过第二插接槽插入到横向挡板3351远离第一插接槽的一侧;通过一个纵向挡板3352对所有横向挡板3351插接;横向挡板与纵向挡板之间相互插接,实现纵向挡板3352与横向挡板3351的连接,结构简单且稳定性好。

如图1、17-25所示;在车架1上还设有行走装置,行走装置包括从动轮组件51和主动轮组件52,从动轮组件51与车架1连接且设置在前翼组件41和导流组件43之间,主动轮组件52与车架1连接且远离前翼组件41设置;发动机32的输出端与主动轮组件52连接;从动轮组件51包括分别设置在车架1两侧的第一传动件53,第一传动件53上连接有车轮54,两第一传动件53之间连接有同步装置55,同步装置55与转向装置56连接。通过同步装置55实现两车轮54的同步转向。

第一传动件53包括轮芯531和轮边立柱532,轮边立柱532与车架1可摆动连接;轮芯531穿设在轮边立柱532上且通过转动组件与轮边立柱532可转动连接。

轮边立柱532包括转动孔5321,在转动孔5321的一侧设有第一容置槽5322,在转动孔5321的另一侧设有第二容置槽5323,第一容置槽5322与第二容置槽5323之间形成有抵挡部5324;所述转动组件包括第一轴承541和第二轴承542;第一轴承541设置在第一容置槽5322中,第二轴承542设置在第二容置槽5323中;第一轴承541的外圈的侧面与抵挡部5324抵接,第二轴承542的外圈的侧面与抵挡部5324抵接。

轮芯531的一端穿设在第一轴承541、第二轴承542和转动孔5321上;轮芯531与第一轴承541内圈之间过盈配合,轮芯531与第二轴承542内圈之间过盈配合,第一轴承541的外圈与第一容置槽5322的内壁贴合;第二轴承542的外圈与第二容置槽5323的内壁贴合。通过轮芯531与第一轴承541内圈、第二轴承542内圈过盈配合,实现第一轴承541和第二轴承542在轮芯531上轴向固定,通过抵挡部5324对轴向固定的第一轴承541和第二轴承542进行轴向抵挡,实现对轮芯531的轴向限位,进而实现轮芯531与轮边立柱532之间的可转动连接。

在第二轴承542远离第一轴承541的一侧设有限位挡块543,限位挡块543设有限位穿孔5431,轮芯531穿设在限位穿孔5431中且与限位穿孔5431过盈配合;通过限位挡块543对第二轴承542进行抵挡,防止第二轴承542脱位,进一步提升轮芯531与轮边立柱532之间的连接稳定性。

所述轮边立柱532的顶部设有第一铰接座5325,轮边立柱532的底部设有第二铰接座5326;第一铰接座5325位于轮芯531的上方,第二铰接座5326位于轮芯531的下方;第一铰接座和第二铰接座在轮芯的高度投影方向重合;在轮边立柱532上还设有第三铰接座5327,第三铰接座5327位于轮芯531的一侧;第一铰接座5325、第二铰接座5326和第三铰接座5327都沿轮芯531的轴向方向横向设置;第三铰接座5327与同步装置55连接。参照图1所示;第一铰接座5325和第二铰接座5326与车架之间通过连杆57铰接,沿轮边立柱高度方向第一铰接座与第二铰接座的中线为轮边立柱的摆动轴心,同步装置驱动车轮沿轮边立柱的摆动轴心摆动;参照图1所示,沿车架的长度方向轮边立柱532可相对车架左右摆动。通过同步装置55带动第三铰接座5327动作,实现轮边立柱532的摆动,进而实现车轮54的摆动。

所述同步装置55包括同步支架550、第一传动杆551、第二传动杆552、第三传动杆553、同步齿轮轴554和套筒组件555;在同步支架550的两端分别设有固定座5501,套筒组件555固定在两固定座5501之间;第一传动杆551穿设在套筒组件555中,第一传动杆551的一端穿过在一固定座5501上与第二传动杆552铰接;第一传动杆551的另一端滑动穿过在另一固定座5501与第三传动杆553铰接;第一传动杆551滑动设置在两固定座5501上;第二传动杆552与一第一传动件的第三铰接座5327的铰接;第三传动杆553与另一第一传动件的第三铰接座5327铰接。

在第一传动杆551的一侧设有齿条5511,套筒组件555包括安装座551,在安装座551的一侧设有与齿条5511对应的开口5552;同步齿轮轴554安装在安装座551,同步齿轮轴554的齿轮穿过开口5552与齿条5511啮合;同步齿轮轴554与转向装置连接;通过转向装置带动同步齿轮轴554转动,同步齿轮轴554带动第一传动杆551滑动,第一传动杆551带动第一传动杆551和第二传动杆552同步移动;实现两车轮54的同步转向。

在轮芯531远离轮边立柱532的一端设有螺纹部5311,轮芯531靠近螺纹部5311的一端穿过车轮54与锁紧螺母533螺纹连接;在螺纹部5311与轮边立柱532之间设有两个以上的定位销5312,在车轮54上设有与定位销5312配合的定位孔541,定位销5312插接在定位孔541;实现旋转的轮芯531带动车轮54转动。在螺纹部5311远离轮边立柱532的一端设有台阶部5313,台阶部5313的直径小于螺纹部5311的直径。

在台阶部5313上设有两个关于轮芯531的轴向对称设置的插接孔5314,在两个插接孔5314中设有防脱位装置58,防脱位装置58对锁紧螺母533轴向限位。通过锁紧螺母533与螺纹部5311配合对第一传动件53锁紧;实现对车架1两侧的车轮5454进行锁紧;同时只通过一个锁紧螺母533进行固定,结构简单;装拆快速;同时通过防脱位装置58对锁紧螺母533进行限位,使锁紧螺母533压紧在第一传动件53和第二传动件上,这样实现锁紧螺母533与传动件的稳定连接。

防脱位装置58包括两个插接件581,插接件581与插接孔5314一一对应;插接件581从台阶部5313内壁向外插接设置,插接件581包括插接部582和压紧部583,插接部582设置在压紧部583的一侧,插接部582与插接孔5314尺寸匹配且尺寸小于压紧部583,插接部582穿过插接孔5314,从台阶部5313内壁对压紧部583进行抵挡;在压紧部583上设有锁紧孔5831,两插接件581通过扭簧584连接,扭簧584的一力臂与一锁紧孔5831连接,扭簧584的另一力臂与另一锁紧孔5831连接;在扭簧584的弹力作用下同时将两插接件581的压紧部583压紧在台阶部5313的内壁上。

插接部582穿过插接孔5314伸出到台阶部5313外,通过插接部582对锁紧螺母533进行抵挡,实现对锁紧螺母533的轴线限位;同时两插接件581之间通过扭簧584连接;在扭簧584自身的弹力作用同时对两插接件581产生压力,使两压紧部583同时压紧在台阶部5313的内壁上,结构简单。

- 飞机机翼产生升力和赛车气流偏导器产生压力原理演示器

- 一种利用气流的导向性与加压性的电芯卷绕装置