无损回收废旧锂离子电池石墨负极片的方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明属于锂离子电池负极材料回收技术领域,尤其是涉及一种无损回收废旧锂离子电池石墨负极片的方法。

背景技术

近年来,新能源汽车的销售量稳步增长,具有高能量密度和高电压、长寿命、宽工作温度范围等优点的锂离子电池作为影响新能源汽车续航里程与安全性能的核心部件,其发展水平直接决定了新能源汽车的产业规模与发展水平。目前锂离子电池的产量屡创新高。锂离子电池的服役寿命约为3~5年,大批量的锂离子电池寿命终止后,必然产生大量的废旧锂离子电池。据统计,2020年市场动力电池累计退役量达到20万吨。至2025年,锂离子电池的退役量将达到64万吨。大量的废旧锂离子电池如果处理不当,将会对环境造成严重危害,也会造成资源的浪费,更甚者对人类健康成严重威胁。

通过电池各部分的回收再利用来提高资源利用率已经引起了人们的广泛关注。目前,许多研究都集中在回收高成本的正极材料 (例如LiCoO

中国专利CN110190352A公开一种锂离子电池负极材料的回收方法,其将废旧锂离子电池放电后拆解得到负极片,使用棒磨机对负极片进行粉碎后再进行筛分,而后使用气流分选设备分离铜粉与石墨粉,之后再将所得石墨粉进行高温除杂。但是,高温热解增加了能耗,且预处理阶段铜箔就被粉碎,导致其与石墨混合,因此,产品的灰分普遍偏高,其所得石墨粉灰分一般集中在3~20%,甚至还有可能达到40%附近,增加了回收工艺的难度。

中国专利CN113131029A公开一种锂离子电池石墨负极回收利用再生石墨烯的方法,其将废旧锂离子电池负极片首先使用水或稀盐酸进行预膨胀分离铜箔与石墨,然后对石墨分散液进行中和、固液分离、酸洗和烘干等过程得到石墨粉,最后采用高温处理制造石墨烯产品。但是,酸会腐蚀设备,缩短设备的使用寿命,且整个工艺流程复杂。

中国专利CN109742475A公开一种废旧锂离子电池负极材料的回收利用方法,其首先将废旧锂离子电池负极片使用刮刀从铜箔上分离,然后采用乙醇、丙酮、碳酸二甲酯或水作为清洗剂得到的负极粉进行清洗,然后将石墨粉进行烘干、高温煅烧等过程进行除杂,然后将回收得到的石墨作为负极材料应用于钠离子或钾离子电池中,获得了较好的电化学性能。但是,手工处理石墨的回收率不高,且有机溶剂成本较高,对人体有害。

综上所述,现有技术中的负极石墨与铜箔的分离方法存在分离效率低、工艺流程复杂、工艺过程环保性差以及分离成本高等问题,不利于规模化地进行锂电池负极废料中的石墨与铜箔的分离。

发明内容

为解决现有技术中的废旧锂电池石墨片剥离难的问题,本发明的目的是提供一种无损回收废旧锂离子电池石墨负极片的方法,其工艺流程简单,能够将废旧石墨片剥离成高纯石墨粉与高纯铜箔,避免了石墨粉酸洗工序,不仅大幅降低了石墨废料回收成本,还能够削除因酸洗而产生的环境污染。

为实现上述发明目的,本发明采用如下技术方案:

一种无损回收废旧锂离子电池石墨负极片的方法,其包括以下步骤:

S1、将废旧锂离子电池的石墨负极片与催化油浆按质量比1:3~5置于混捏机中进行混捏,使石墨粉从铜箔上剥离下来;

S2、将步骤1中的铜箔通过50~100目筛网从石墨粉与催化油浆的混合浆料中分离出来,然后用水冲洗,获得高纯度铜箔;

S3、步骤2中的石墨粉与催化油浆的混合浆料通过离心分离获得石墨粉湿料;所述石墨粉湿料用蒸馏水洗涤多次,洗涤后压滤分离,得到石墨粉湿粉;

S4、将步骤S3中得到的石墨粉湿粉进行烘干处理,冷却后,得到高纯度石墨粉。

进一步地,上述的步骤S1中,所述催化油浆中的三环与四环芳烃含量为≥60%,S含量为0~3%,灰分≤0.1%,芳香度≥75%。

进一步地,上述的步骤S1中,搅拌速度为10~30rpm,温度为-20~40℃、反应气氛为空气气氛,反应时间为2~5h。

进一步地,上述的步骤S3中,石墨粉与催化油浆的混合浆料离心分离步骤,离心转速为2000~4000rpm,离心时间为3~5min。

进一步地,上述的步骤S3中,石墨粉湿料用蒸馏水洗涤多次,每次洗涤的配比计算公式为:石墨粉湿料按干粉计算重量,计算后的石墨粉与蒸馏水的质量比为1:0.5~2。

进一步地,上述的步骤S3中,石墨粉湿料压滤分离步骤,滤网为100~300目,压力为1~3MPa。

进一步地,上述的步骤S4中,石墨粉湿粉在120~180℃温度下烘干处理,气氛为空气气氛,烘干时间为1~4h。

进一步地,上述的无损回收废旧锂离子电池石墨负极片的方法,其得到的铜箔纯度≥98%;石墨粉纯度≥99.5%。

由于采用如上所述的技术方案,本发明具有如下优越性:

该无损回收废旧锂离子电池石墨负极片的方法,其工艺流程简单,易于操作,由于负极极片的粘接是通过粘接剂的作用将石墨粉体粘接在铜箔表面,粘接剂为热固性树脂,固化后脆性较强,通过混捏机对极片的捏合、揉搓,能够破坏粘接剂的粘接作用;催化油浆由于富含芳香烃,因此与石墨粉具有良好的浸润性和黏连性,在混捏机的揉搓力下,催化油浆起到“液体胶带”的作用,一旦石墨粉层有一个位置出现粘接松动,催化油浆就能够轻松将周围一大片石墨粉层裹卷起来,实现石墨粉与铜箔的无损剥离;混在催化油浆中的石墨粉内部还有CMC(羧甲基纤维素钠) 、SBR(丁苯橡胶)以及锂盐等杂质,通过蒸馏水洗涤即能够将上述杂质有效去除,避免了酸洗工艺,从根本上解决了酸洗残液的环境污染问题。

该无损回收废旧锂离子电池石墨负极片的方法,其利用混捏机对物料捏合力以及催化油浆中芳香环对石墨产生的高浸润和粘黏作用,从而能够在室温下完成石墨粉从铜箔上的无损剥离,铜箔在剥离过程中不会被破坏,因此,所得石墨粉与铜箔的纯度能够达到98%以上。

附图说明

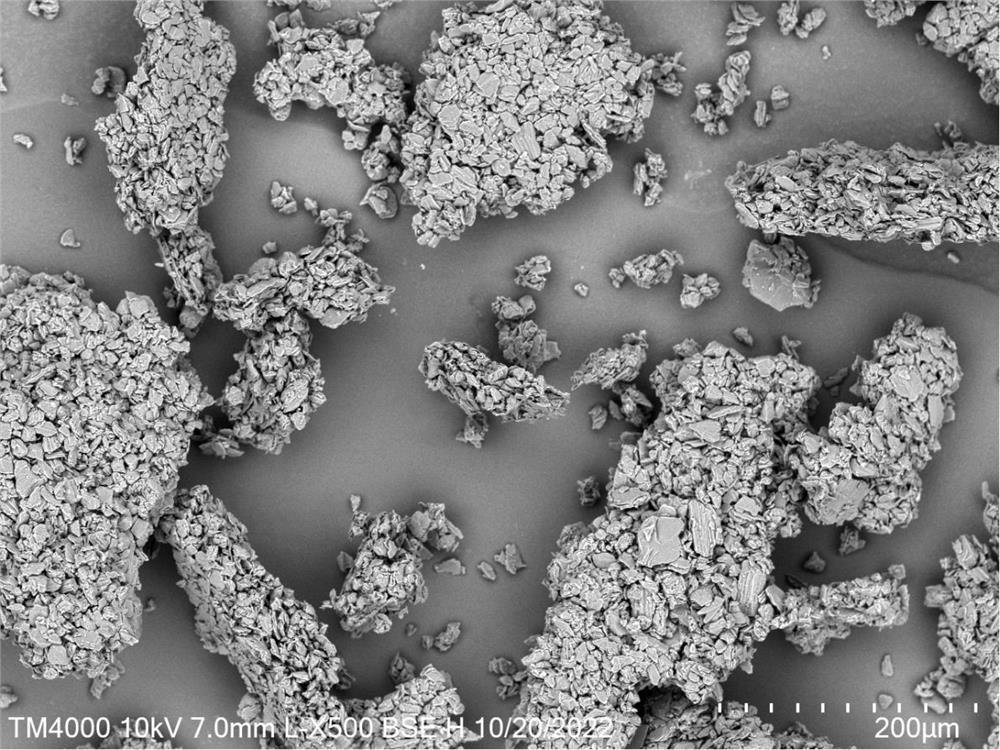

图1是本发明锂离子电池负极材料的回收工艺实施例2所得石墨粉的扫描电镜图;

图2是对比例所得石墨粉的扫描电镜图。

具体实施方式

下面结合附图和实施例对本发明的技术方案作进一步详细说明。

实施例1

一种无损回收废旧锂离子电池石墨负极片的方法,其包括以下步骤:

S1、将废旧锂离子电池的石墨负极片与催化油浆按质量比1:3置于混捏机中进行混捏,所述催化油浆中的三环与四环芳烃含量为69%,S含量为0.2%,灰分0.03%,芳香度为82;搅拌速度为10rpm,温度为-15℃、反应气氛为空气气氛,反应时间为2h,使石墨粉从铜箔上剥离下来;

S2、关闭混捏机,将铜箔通过50目筛网从混捏机中石墨粉与催化油浆的混合浆料捞取后,用自来水冲洗3次直至废液澄清,获得高纯度铜箔;

S3、石墨粉与催化油浆的混合浆料通过离心分离除去催化油浆,离心转速为2000rpm,离心时间为3min,获得石墨粉湿料;所述石墨粉湿料用蒸馏水反复洗涤、压滤5次,压滤机的筛网为225目,压力为2MPa,每次石墨粉与蒸馏水的质量比为1:0.5,得到石墨粉湿粉;

S4、将石墨粉湿粉在120℃下烘干4h,冷却后,得到高纯度石墨粉。

实施例2

一种无损回收废旧锂离子电池石墨负极片的方法,其包括以下步骤:

S1、将废旧锂离子电池的石墨负极片与催化油浆按质量比1:4置于混捏机中进行混捏,所述催化油浆中的三环与四环芳烃含量为69%,S含量为0.2%,灰分0.03%,芳香度为82;搅拌速度为20rpm,温度为5℃、反应气氛为空气气氛,反应时间为3h,使石墨粉从铜箔上剥离下来;

S2、关闭混捏机,将铜箔通过60目筛网从混捏机中石墨粉与催化油浆的混合浆料捞取后,用自来水冲洗5次直至废液澄清,获得高纯度铜箔;

S3、石墨粉与催化油浆的混合浆料通过离心分离除去催化油浆,离心转速为3000rpm,离心时间为4min,获得石墨粉湿料;所述石墨粉湿料用蒸馏水反复洗涤、压滤7次,压滤机的筛网为225目,压力为2MPa,每次石墨粉与蒸馏水的质量比为1:1,得到石墨粉湿粉;

S4、将石墨粉湿粉在150℃下烘干2h,冷却后,得到高纯度石墨粉。

实施例3

一种无损回收废旧锂离子电池石墨负极片的方法,其包括以下步骤:

S1、将废旧锂离子电池的石墨负极片与催化油浆按质量比1:5置于混捏机中进行混捏,所述催化油浆中的三环与四环芳烃含量为69%,S含量为0.2%,灰分0.03%,芳香度为82;搅拌速度为30rpm,温度为35℃、反应气氛为空气气氛,反应时间为5h,使石墨粉从铜箔上剥离下来;

S2、关闭混捏机,将铜箔通过80目筛网从混捏机中石墨粉与催化油浆的混合浆料捞取后,用自来水冲洗6次直至废液澄清,获得高纯度铜箔;

S3、石墨粉与催化油浆的混合浆料通过离心分离除去催化油浆,离心转速为3800rpm,离心时间为5min,获得石墨粉湿料;所述石墨粉湿料用蒸馏水反复洗涤、压滤9次,压滤机的筛网为225目,压力为2MPa,每次石墨粉与蒸馏水的质量比为1:2,得到石墨粉湿粉;

S4、将石墨粉湿粉在180℃下烘干1h,冷却后,得到高纯度石墨粉。

实施例4

一种无损回收废旧锂离子电池石墨负极片的方法,其包括以下步骤:

S1、将废旧锂离子电池的石墨负极片与催化油浆按质量比1:4置于混捏机中进行混捏,所述催化油浆中的三环与四环芳烃含量为62%,S含量为0.8%,灰分0.06%,芳香度为76;搅拌速度为20rpm,温度为5℃、反应气氛为空气气氛,反应时间为3h,使石墨粉从铜箔上剥离下来;

S2、关闭混捏机,将铜箔通过100目筛网从混捏机中石墨粉与催化油浆的混合浆料捞取后,用自来水冲洗5次直至废液澄清,获得高纯度铜箔;

S3、石墨粉与催化油浆的混合浆料通过离心分离除去催化油浆,离心转速为3000rpm,离心时间为4min,获得石墨粉湿料;所述石墨粉湿料用蒸馏水反复洗涤、压滤7次,压滤机的筛网为225目,压力为2MPa,每次石墨粉与蒸馏水的质量比为1:1,得到石墨粉湿粉;

S4、将石墨粉湿粉在150℃下烘干2h,冷却后,得到高纯度石墨粉。

实施例5

一种无损回收废旧锂离子电池石墨负极片的方法,其包括以下步骤:

S1、将废旧锂离子电池的石墨负极片与催化油浆按质量比1:4置于混捏机中进行混捏,所述催化油浆中的三环与四环芳烃含量为63%,S含量为1.8%,灰分0.05%,芳香度为78;搅拌速度为20rpm,温度为5℃、反应气氛为空气气氛,反应时间为3h,使石墨粉从铜箔上剥离下来;

S2、关闭混捏机,将铜箔通过100目筛网从混捏机中石墨粉与催化油浆的混合浆料捞取后,用自来水冲洗5次直至废液澄清,获得高纯度铜箔;

S3、石墨粉与催化油浆的混合浆料通过离心分离除去催化油浆,离心转速为3000rpm,离心时间为4min,获得石墨粉湿料;所述石墨粉湿料用蒸馏水反复洗涤、压滤9次,压滤机的筛网为225目,压力为2MPa,每次石墨粉与蒸馏水的质量比为1:1,得到石墨粉湿粉;

S4、将石墨粉湿粉在150℃下烘干2h,冷却后,得到高纯度石墨粉。

对比例

一种无损回收废旧锂离子电池石墨负极片的方法,其包括以下步骤:

S1、将废旧锂离子电池的石墨负极片与蒸馏水按质量比1:4置于混捏机中进行混捏,搅拌速度为20rpm,温度为5℃、反应气氛为空气气氛,反应时间为3h;

S2、关闭混捏机,将铜箔通过100目筛网从混捏机中捞取后,用自来水冲洗9次直至废液澄清,获得铜箔对比例;

S3、剩余浆料通过离心分离除去催化油浆,离心转速为3000rpm,离心时间为4min,获得石墨粉湿粉;

S4、将石墨粉湿粉在150℃下烘干2h,冷却后,得到石墨粉对比例。

上述实施例1~5中得到的铜箔与石墨粉与对比例中得到的铜箔与石墨粉进行灰分检测,具体测试结果如下表所示。

表1 实施例1~5与对比例的性能参数

根据实施例2、4、5对比得知,催化油浆种类对铜箔的纯度影响较大,采用催化油浆作为剥离剂,效果远高于蒸馏水,通过催化油浆剥离,铜箔几乎可以达到无损状态,纯度≥98%。

根据实施例1、2、3对比得知,催化油浆种类对石墨粉纯度影响不大,但仍是明显高于对水剥离的方式,这与催化油浆对石墨粉中CMC与SBR的溶解存在关系。

图1是本发明锂离子电池负极材料的回收工艺实施例2所得石墨粉的扫描电镜图;图中,使用仪器为日立TM4000扫描电镜;电压为10kV;工作距离为7.0mm;放大倍数为500倍;BSE为背散射电子相。

图2是对比例所得石墨粉的扫描电镜图;图中,使用仪器为日立TM4000扫描电镜;电压为10kV;工作距离为6.4mm;放大倍数为500倍;BSE为背散射电子相。

在图2中,A、B、C、D区域里面的亮点表示灰分,从图1、图2的电镜图上能够看出催化油浆对极片的剥离效果明显优于蒸馏水。

以上所述仅为本发明的较佳实施例,而非对本发明的限制,在不脱离本发明的精神和范围的情况下,凡依本发明申请专利范围所作的均等变化与修饰,皆应属本发明的专利保护范围之内。

- 从废旧锂离子电池负极片中回收石墨片和金属的方法

- 从废旧锂离子电池负极片中回收石墨片和金属的方法