一种大型实心轮胎剥离装置

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及轮胎处理领域,尤其是涉及一种大型实心轮胎剥离装置。

背景技术

轮胎是车辆不可或缺的部件,通常安装在金属轮辋上,轮胎与路面接触,对车辆起到支撑作用,同时缓冲外部的冲击力。轮胎分为实心轮胎和真空轮胎,车辆在行驶过程中,轮胎承受着变形、负荷及高温作用,轮胎在长期使用后,老化变形后成为废旧轮胎,需要对废旧轮胎进行拆卸。

相关技术可参考公告号为CN203793054U的中国专利公开了一种汽车用简易轮胎剥离器,包括支撑座,支撑座上固定连接有横梁,横梁的一端固定连接有第一剥离组件,横梁的另一端滑动连接有第二剥离组件;第一剥离组件包括固定安装在横梁上的第一支撑臂、对称分布固定安装在第一支撑臂两侧的第一卡钩;第二剥离组件包括滑动套设在横梁上的套筒和固定安装在套筒上第二支撑臂,第二支撑臂的另一端活动连接有第三支撑臂,第三支撑臂的两侧上对称分布固定安装有第二卡钩。

针对上述中的相关技术,一般大型实心轮胎为实心橡胶材质,较为厚重,实心轮胎在老化变形时,与轮辋之间的连接强度较大,上述装置对大型实心轮胎进行剥离时,利用第一卡钩和第二卡钩卡住轮胎的两侧,通过拉力使得轮胎轮辋分离,实心轮胎发生形变所需的力较大,且极易回弹使轮胎与轮辋之间的间隙变小,将轮胎与轮辋进行分离较为费力不便。

发明内容

为了提高轮胎与轮辋分离的便捷性,本申请提供一种大型实心轮胎剥离装置。

本申请提供一种大型实心轮胎剥离装置,采用如下的技术方案:

一种大型实心轮胎剥离装置,包括支撑架,所述支撑架上端部固设有液压缸,支撑架下端部固定连接有底板,液压缸输出端固定连接有横板,横板固定连接有互相平行的切刀,切刀开设有竖腔,切刀包括互相平行的刀体,底板设有若干与切刀相对应的通口,底板设有用于将竖腔内的废料移出的退料组件。

通过采用上述技术方案,将大型实心轮胎放置在底板上,液压缸输出端伸长带动两个切刀下移,切刀与轮胎靠近轮辋处相对应,进而切刀插入轮胎内,靠近轮辋处与切刀相对应的轮胎废料被切下,并且切除的废料部分位于切刀的竖腔内,切刀再穿过通口,竖腔内的废料被退料组件移出;液压缸再带动切刀与轮胎分离,被切除的废料部分在轮胎上形成一个通孔;将轮胎转动一个角度,操作液压缸输出端下移再次进行下切,重复以上操作,即可使得轮胎靠近轮辋处的一圈废料被切除,切除后的轮胎内圈不与轮辋接触,再将轮胎与轮辋分离较为省力方便,有利于提高轮胎与轮辋分离的便捷性。

可选的,所述退料组件包括双向气缸和两个锥形杆,双向气缸固定连接于底板下端面,双向气缸的两端分别与两个锥形杆固定连接,靠近双向气缸的两个刀体均开设有与锥形杆相配合的条形槽。

通过采用上述技术方案,切刀穿过通孔位于底板下方时,双向气缸带动两个锥形杆反向移动,锥形杆穿过对应刀体的条形槽插入废料中,锥形杆对废料进行定位;液压缸带动切刀上移时,使得废料与切刀逐渐分离,实现切刀内废料的移出较为便捷。

可选的,所述底板固定连接有互相平行的挡板,挡板均开设有与锥形杆相配合的插孔。

通过采用上述技术方案,当切刀与废料分离后,双向气缸两个输出端收缩,带动锥形杆穿过挡板逐渐复位,在挡板的阻挡作用下,实现锥形杆与废料分离较为便捷。

可选的,所述底板设有用于定位轮胎的定位组件,定位组件包括定位杆、定位螺母和压板,定位杆与底板固定连接,定位螺母与压板相抵触,压板开设有与定位杆相配合的竖孔,定位杆上端部设有与定位螺母相配合的螺纹部。

通过采用上述技术方案,轮辋套在定位杆上,再将压板套在定位杆上,并且压板下端面与轮胎上端部抵触,再将定位螺母与定位杆的螺纹部螺纹连接,实现对轮胎的定位压紧,有利于提高切刀在使用时的稳定性。

可选的,所述压板转动连接有若干与定位螺母相配合的滚珠。

通过采用上述技术方案,滚珠便于减小轮胎在转动时,压板与定位螺母之间的摩擦力,有利于保障对轮胎的压紧效果,延长定位螺母的使用寿命。

可选的,所述横板固设有两个横杆,横杆均固定连接有牵引绳,牵引绳固定连接有卡板,底板开设有与卡板相适配的卡口。

通过采用上述技术方案,当轮胎靠近轮辋处的一圈废料被切除后,将牵引绳从横杆上取下,使得卡板穿过卡口并卡住轮胎外圈下端部,再通过带动牵引绳上移,拉动轮胎与轮辋分离,可节省人力,实现轮胎与轮辋分离较为便捷。

可选的,所述横板两端固定连接有限位块,支撑架沿高度方向开设有与限位块相配合的限位槽。

通过采用上述技术方案,限位槽对横板和切刀起到导向和限位作用,有利于提高切刀在下切时的稳定性。

可选的,所述底板下方放置有废料箱。

通过采用上述技术方案,废料箱便于对切除的轮胎废料进行收集处理。

综上所述,本申请包括以下至少一种有益技术效果:

1.将大型实心轮胎放置在底板上,液压缸输出端伸长带动两个切刀下移,切刀与轮胎靠近轮辋处相对应,进而切刀插入轮胎内,靠近轮辋处与切刀相对应的轮胎废料被切下,并且切除的废料部分位于切刀的竖腔内,切刀再继续下移穿过通口,竖腔内的废料被退料组件移出;液压缸再带动切刀与轮胎分离,被切除的废料部分在轮胎上形成一个通孔;将轮胎转动一个角度,操作液压缸输出端下移再次进行下切,重复以上操作,即可使得轮胎靠近轮辋处的一圈废料被切除,切除后的轮胎内圈不与轮辋接触,再将轮胎与轮辋分离较为省力方便,有利于提高轮胎与轮辋分离的便捷性;

2.切刀穿过通孔位于底板下方时,双向气缸带动两个锥形杆反向移动,锥形杆穿过对应刀体的条形槽插入废料中,锥形杆对废料进行定位;液压缸带动切刀上移时,使得废料与切刀逐渐分离,实现切刀内废料的移出较为便捷。

附图说明

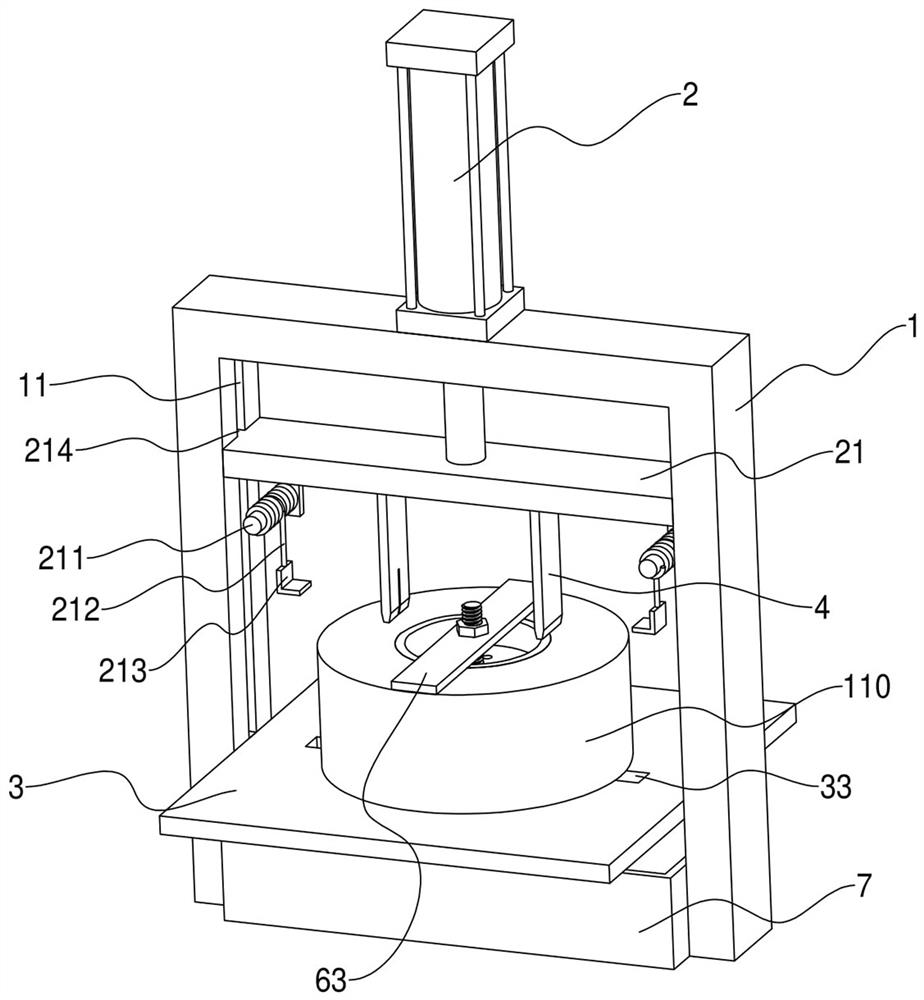

图1是本申请实施例一种大型实心轮胎剥离装置的整体结构示意图。

图2是实心轮胎与定位组件的连接示意图。

图3旨在突显切刀的结构示意图。

图4旨在突显切刀的剖面示意图。

图5旨在突显退料组件的结构示意图。

附图标记说明:100、轮辋;110、轮胎;120、安装孔;1、支撑架;2、液压缸;3、底板;21、横板;4、切刀;41、刀体;31、通口;5、退料组件;51、双向气缸;52、锥形杆;411、条形槽;32、挡板;321、插孔;6、定位组件;61、定位杆;62、定位螺母;63、压板;611、螺纹部;631、滚珠;211、横杆;212、牵引绳;213、卡板;33、卡口;214、限位块;11、限位槽;7、废料箱;8、竖腔。

具体实施方式

以下结合全部附图对本申请作进一步详细说明。

本申请实施例公开一种大型实心轮胎剥离装置。

实施例

参照图1和图2,一种大型实心轮胎剥离装置,包括支撑架1,支撑架1呈龙门状且采用生铁材质,具有较强的刚性和承载力。支撑架1下端部固定连接有底板3,装置在使用时,操作人员先将大型实心轮胎放置在底板3上,实心轮胎包括轮辋100和轮胎110,轮辋100中部设有安装孔120,底板3安装有用于定位轮胎110的定位组件6。

参照图1和图2,定位组件6包括定位杆61、定位螺母62和压板63,定位杆61与底板3固定连接,操作人员将轮胎110在底板3上时,将轮辋100的安装孔120套在定位杆61上,压板63开设有与定位杆61相配合的竖孔,再将压板63套在定位杆61上,并且压板63下端面与轮胎110上端部抵触,定位杆61上端部设有与定位螺母62相配合的螺纹部611,再将定位螺母62与定位杆61的螺纹部611螺纹连接。压板63转动连接有多个滚珠631,定位螺母62与压板63上的滚珠631相抵触,通过定位螺母62和压板63,实现对轮胎110的定位压紧。

参照图1和图3,支撑架1上端部固定安装有液压缸2,液压缸2输出端固定连接有横板21,横板21固定连接有互相平行的切刀4,操作人员启动液压缸2,液压缸2输出端伸长带动横板21和两个切刀4下移,切刀4与轮胎110靠近轮辋100(参照图2)处相对应,进而切刀4下移与轮胎110接触。

参照图1和图4,切刀4开设有竖腔8,切刀4包括互相平行的刀体41,刀体41上端部均与横板21固定连接,随着液压缸2输出端的继续下移,刀体41插入轮胎110内。

参照图1,横板21沿长度方向的两端固定连接有限位块214,支撑架1沿高度方向开设有两个与限位块214相配合的限位槽11,液压缸2带动横板21上下移动时,限位块214位于限位槽11内滑动,限位槽11对横板21和切刀4起到导向和限位作用,可提高切刀4在下切时的稳定性。

参照图1和图4,刀体41下端部均设有锥形面,同一切刀4上的锥形面反向设置,设置锥形面,更方便切刀4切入轮胎110内。靠近轮辋100(参照图2)处与切刀4相对应的轮胎110废料被切下,并且切除的废料部分位于切刀4的竖腔8内。

参照图4和图5,底板3设有两个与切刀4相对应的通口31,切刀4再继续下移穿过底板3上的通口31。底板3设有退料组件5,退料组件5包括双向气缸51和两个锥形杆52,双向气缸51固定连接于底板3下端面,当切刀4穿过通孔移动到底板3下方时,操作人员启动双向气缸51,双向气缸51两侧的输出端伸长,双向气缸51的两端分别与两个锥形杆52固定连接,双向气缸51带动锥形杆52反向移动,靠近双向气缸51的两个刀体41均开设有与锥形杆52相配合的条形槽411(参照图3)。锥形杆52穿过对应刀体41的条形槽411(参照图3),锥形杆52锥状的一端插入竖腔8内的废料中,锥形杆52对废料进行定位。

参照图1和图3,液压缸2带动切刀4上移时,锥形杆52(参照图5)逐渐与条形槽411分离,使得废料与切刀4逐渐分离,实现切刀4内废料的移出较为便捷。同时条形槽411可降低压强,增强切刀4在切除轮胎110时的透气性,减小切除部分与切刀4发生的粘连。

参照图4和图5,底板3下端面固定连接有互相平行的挡板32,挡板32均开设有与锥形杆52相配合的插孔321。当切刀4与废料分离后,操作人员再启动双向气缸51,双向气缸51两个输出端收缩,带动锥形杆52穿过挡板32的插孔321逐渐复位,在挡板32的阻挡作用下,锥形杆52逐渐与废料分离。

参照图1和图5,底板3下方放置有废料箱7,锥形杆52与废料完全分离后,废料落入底板3下方的废料箱7内。

参照图1和图2,液压缸2再带动横板21和切刀4上移,使得切刀4与轮胎110分离,被切除的废料部分在轮胎110上会形成一个通孔;采用液压缸2可保障切刀4下切轮胎110时的力较大,保障切刀4能够将废料部分切除。压板63可减少切刀4下切轮胎110时发生的跳动,提高切刀4在使用时的稳定性,保障对废料的切除效果。

参照图1和图2,操作人员转动轮胎110对其他位置进行切除时,操作人员将轮胎110转动一个角度,轮胎110带动压板63转动,滚珠631可减小压板63与定位螺母62之间的摩擦力,降低对定位螺母62造成的磨损,保障对轮胎110的压紧效果。为避免压板63与切刀4发生干涉,也可对压板63的位置进行调整,保障切刀4在轮胎110上切出环形口。

参照图1和图2,轮胎110转动角度后,操作液压缸2输出端下移再次进行下切,重复以上操作,即可使得轮胎110靠近轮辋100处的一圈废料被切除,实现轮胎110与轮辋100之间存在环形口,切除后的轮胎110内圈不与轮辋100接触。

参照图1和图2,横板21下端面沿长度方向的两端固定连接有两个定位片,定位片均固定连接有横杆211,横杆211均固定连接有牵引绳212,当轮胎110靠近轮辋100处的一圈废料被切除后,操作人员将牵引绳212从横杆211上取下。牵引绳212背离横杆211的一端固定连接有卡板213,底板3靠近轮胎110外圈处开设有与卡板213相适配的卡口33,使得卡板213穿过对应的卡口33并且卡住轮胎110外圈下端部。

参照图1和图2,再操作液压缸2,带动横板21和牵引绳212上移,进而拉动轮胎110与轮辋100分离,将轮胎110与轮辋100分离较为省力方便,实现轮胎110与轮辋100分离较为便捷。将切后的废旧轮胎110拉动至轮辋100上方,最后操作人员再将卡板213与轮胎110外圈分离,将废旧轮胎110取下,再将牵引绳212缠绕到对应的横杆211上。

本申请实施例一种大型实心轮胎剥离装置的实施原理为:通过定位组件6,操作人员先将大型实心轮胎定位在底板3上,启动液压缸2,液压缸2输出端伸长带动横板21和两个切刀4下移,切刀4与轮胎110靠近轮辋100处相对应,进而切刀4下移与轮胎110接触。随着液压缸2输出端的继续下移,刀体41插入轮胎110内,靠近轮辋100处与切刀4相对应的轮胎110废料被切下,并且切除的废料部分位于切刀4的竖腔8内。底板3设有两个与切刀4相对应的通口31,切刀4再继续下移穿过底板3上的通口31,再通过退料组件5将竖腔8内的废料去除,液压缸2再带动横板21和切刀4上移,使得切刀4与轮胎110分离,被切除的废料部分在轮胎110上会形成一个通孔;轮胎110转动角度后,操作液压缸2输出端下移再次进行下切,重复以上操作,即可使得轮胎110靠近轮辋100处的一圈废料被切除,实现轮胎110与轮辋100之间存在环形口,切除后的轮胎110内圈不与轮辋100接触,再操作液压缸2,带动横板21和牵引绳212上移,进而拉动轮胎110与轮辋100分离,将轮胎110与轮辋100分离较为省力方便,实现轮胎110与轮辋100分离较为便捷。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种简易大型实心轮胎立放装置

- 一种实心轮胎生产用轮胎成型机滚压装置