一种Al2O3-Al复合封装材料的制备方法及用途

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及硅铝合金相变材料封装技术领域。具体地说是一种Al

背景技术

铝基合金相变储热材料由于其服役条件会在工作时有熔化-凝固循环,而高温下液态的铝合金有极强的腐蚀性,与一般的容器材料极易发生化学反应。由于铝元素在高温下极易与大多数金属反应,且生成的反应物都是共晶合金,而共晶合金的熔点都是比较低的。这就导致在高温下,即使是耐热、耐蚀合金都会被铝液选择性地腐蚀。为了避免容器材料被腐蚀穿透而发生的储热材料泄露,容器材料应该选择工艺成熟、性能稳定的材料。虽然陶瓷材料具有较好的耐高温铝液的性能,但是陶瓷材料的热导率普遍低下,这也限制了其在太阳能光热领域的应用。另外,用陶瓷进行包覆Al粉和Al-Si合金粉来制备储热材料,固-液相相变过程中的体积膨胀产生的热应力容易使包覆的脆性陶瓷壳体破裂导致储热材料泄漏。同时陶瓷Al

发明内容

为此,本发明所要解决的技术问题在于提供一种Al

为解决上述技术问题,本发明提供如下技术方案:

一种Al

步骤A:将铝粉、氧化铝粉、CuO-TiO

一种Al

本发明的技术方案取得了如下有益的技术效果:

本发明在制备Al

附图说明

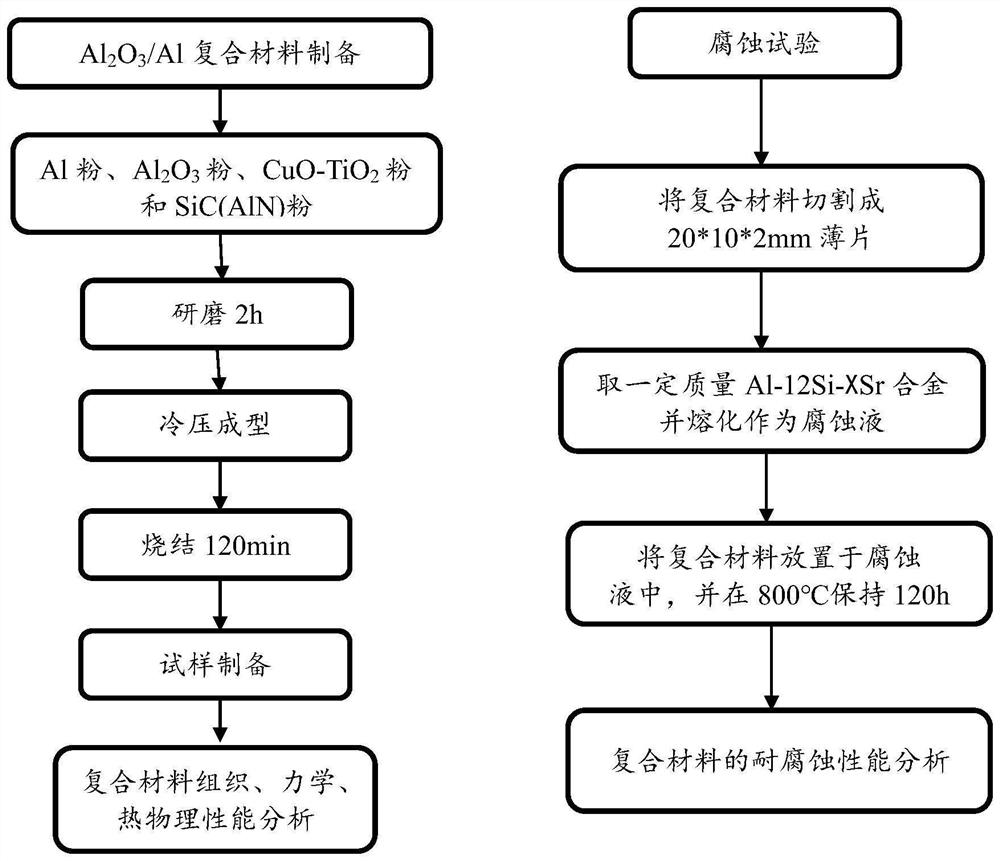

图1本发明实施例的试验工艺流程图;

图2a、图2b、图2c和图2d本发明实施例中SiC含量为0.5wt%、压制压力为100MPa且Al

图3a和图3b本发明实施例中SiC含量为0.5wt%、烧结条件为800℃保温2h且Al

图4a、图4b、图4c、图4d和图4e本发明实施例中SiC含量为0.5wt%、烧结条件为800℃保温2h且压制压力为300MPa时,Al

图5a、图5b和图5c本发明实施例中SiC含量为0.5wt%、烧结条件为800℃保温2h且压制压力为300MPa、CuO-TiO

图6a和图6b本发明实施例中SiC含量为0.5wt%、烧结条件为800℃保温2h、压制压力为300MPa且Al

图7a和图7b分别为本发明实施例中SiC含量为0.5wt%、烧结条件为800℃保温2h且压制压力为300MPa时,Al

图7c和图7d分别为本发明实施例中SiC含量为0.5wt%、烧结条件为800℃保温2h且压制压力为300MPa、CuO-TiO

图8a和图8b分别为本发明实施例中SiC含量为0.5wt%、烧结条件为800℃保温2h且压制压力为300MPa时,Al

图9a和图9b分别为本发明实施例中烧结条件为800℃保温2h、CuO-TiO

图10a、图10b、图10c和图10d本发明实施例中烧结条件为800℃保温2h、CuO-TiO

图11a、图11b、图11c、图11d和图11e分别为本发明实施例中SiC含量为0.5wt%、烧结条件为800℃保温2h、CuO-TiO

图12a、图12b、图12c、图12d和图12e分别为本发明实施例中SiC含量为1wt%、烧结条件为800℃保温2h、CuO-TiO

图13a、图13b、图13c、图13d和图13e分别为本发明实施例中SiC含量为1.5wt%、烧结条件为800℃保温2h、CuO-TiO

图14a和图14b分别为本发明实施例中烧结条件为800℃保温2h、CuO-TiO

图15a和图15b分别为本发明实施例中烧结条件为800℃保温2h、CuO-TiO

图16a和图16b分别为本发明实施例中烧结条件为800℃保温2h、CuO-TiO

图17a和图17b分别为本发明实施例中烧结条件为800℃保温2h、CuO-TiO

图18a、图18b、图18c和图18d本发明实施例中烧结条件为800℃保温2h、CuO-TiO

图19a、图19b、图19c和图19d分别为本发明实施例中AlN含量为0.5wt%、烧结条件为800℃保温2h、CuO-TiO

图20a、图20b、图20c和图20d分别为本发明实施例中AlN含量为1.0wt%、烧结条件为800℃保温2h、CuO-TiO

图21a、图21b、图21c和图21d分别为本发明实施例中AlN含量为1.5wt%、烧结条件为800℃保温2h、CuO-TiO

图22a和图22b分别为本发明实施例中烧结条件为800℃保温2h、CuO-TiO

图23a和图23b分别为本发明实施例中烧结条件为800℃保温2h、CuO-TiO

图24a和图24b分别为本发明实施例中烧结条件为800℃保温2h、CuO-TiO

图25a、图25b、图25c、图25d和图25e本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图26a、图26b、图26c和图26d分别为本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图27a、图27b、图27c和图27d分别为本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图28a、图28b、图28c、图28d和图28e分别为本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图29a、图29b、图29c和图29d分别为本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图30a、图30b、图30c和图30d分别为本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图31a、图31b、图31c、图31d和图31e本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图32a、图32b、图32c和图32d分别为本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图33a、图33b、图33c和图33d分别为本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图34a、图34b、图34c和图34d分别为本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图35a、图35b、图35c和图35d分别为本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图36a、图36b、图36c和图36d分别为本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图37a、图37b、图37c、图37d和图37e本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图38a、图38b、图38c和图38d分别为本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图39a、图39b、图39c和图39d分别为本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图40a、图40b、图40c和图40d分别为本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图41a、图41b、图41c和图41d分别为本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图42a、图42b、图42c和图42d分别为本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图43a、图43b、图43c、图43d和图43e本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图44a、图44b、图44c和图44d分别为本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图45a、图45b、图45c和图45d分别为本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图46a、图46b、图46c和图46d分别为本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图47a、图47b、图47c和图47d分别为本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图48a、图47b、图47c和图47d分别为本发明实施例中压制压力为300MPa、烧结条件为800℃保温2h、CuO-TiO

图49a、图49b、图49c、图49d、图49e和图49f分别为本发明实施例中304不锈钢与Al-12Si合金腐蚀120h后SEM图、EDS能谱图(Al元素)、EDS能谱图(Si元素)、EDS能谱图(Cr元素)、EDS能谱图(Mn元素)和EDS能谱图(Fe元素);

图50a、图50b、图50c、图50d、图50e和图50f分别为本发明实施例中316不锈钢与Al-12Si合金腐蚀120h后SEM图、EDS能谱图(Al元素)、EDS能谱图(Si元素)、EDS能谱图(Fe元素)、EDS能谱图(Cr元素)和EDS能谱图(Ni元素);

图51a、图51b和图51c分别为本发明实施例中软氮化处理后合金12Cr2Ni4A、15Cr和20CrMnTi的渗氮层图;图52a、图52b和图52c分别为本发明实施例中硬氮化处理后合金12Cr2Ni4A、15Cr和20CrMnTi的渗氮层图;

图53a、图53b、图53c和图53d分别为本发明实施例中软氮化处理后合金12Cr2Ni4A与Al-12Si合金在800℃腐蚀120h后的面扫描微观组织图谱、面扫描图谱(Al元素)、面扫描图谱(Si元素)和面扫描图谱(Fe元素);

图54a、图54b、图54c和图54d分别为本发明实施例中软氮化处理后合金15Cr与Al-12Si合金在800℃腐蚀120h后的面扫描微观组织图谱、面扫描图谱(Al元素)、面扫描图谱(Si元素)和面扫描图谱(Fe元素);

图55a、图55b、图55c和图55d分别为本发明实施例中软氮化处理后合金20CrMnTi与Al-12Si合金在800℃腐蚀120h后的面扫描微观组织图谱、面扫描图谱(Al元素)、面扫描图谱(Si元素)和面扫描图谱(Fe元素);

图56a、图56b、图56c、图56d和图56e本发明实施例中硬氮化处理后合金12Cr2Ni4A与Al-12Si合金在800℃腐蚀120h后的面扫描微观组织图谱、面扫描图谱(Al元素)、面扫描图谱(Si元素)、面扫描图谱(Cr元素)和面扫描图谱(Fe元素);

图57a、图57b、图57c和图57d分别为本发明实施例中硬氮化处理后合金15Cr与Al-12Si合金在800℃腐蚀120h后的面扫描微观组织图谱、面扫描图谱(Al元素)、面扫描图谱(Si元素)和面扫描图谱(Fe元素);

图58a、图58b、图58c、图58d和图58e本发明实施例中硬氮化处理后合金20CrMnTi与Al-12Si合金在800℃腐蚀120h后的面扫描微观组织图谱、面扫描图谱(Al元素)、面扫描图谱(Si元素)、面扫描图谱(Cr元素)和面扫描图谱(Fe元素)。

具体实施方式

1工艺流程:本实施例以Al粉、Al

2试验材料及设备

2.1试验材料:本实施例将Al粉、Al

2.2试验设备:本实施例所用到的主要仪器设备及其参数如表1所示。

表1

3试验过程:

3.1 Al

将Al粉(纯度为99.99wt%)、Al

表2

上表为Al

3.2复合材料与Al-12Si合金相容性试验

将复合材料切割成2×5×10mm的长方体薄片待用;Al-12Si合金分别添加0、0.01%、0.02%、0.03%、0.04%Sr进行变质处理形成腐蚀介质材料。将制备的复合材料薄片插入制备好的Al-12Si-XSr合金熔体中,在800℃下保持120h进行复合材料腐蚀试验。在相同条件下将不同氮化处理的12Cr2Ni4A、15Cr以及20CrMnTi插入Al-12Si-XSr合金熔体中进行腐蚀对照试验。腐蚀完成的试样进行切割、打磨、抛光等操作后,采用扫描电子显微镜观察复合材料与Al-12Si-XSr合金界面处的腐蚀情况,采用能谱仪分析复合材料与Al-12Si-XSr合金之间的扩散作用。

4复合材料的表征

4.1复合材料孔隙率

利用悬水重法测量复合材料的孔隙率:首先测量样品干重,记为m

4.2复合材料强度

复合材料的强度采用三点弯曲试验:将复合材料切割成35×3×4mm的标准弯曲试样,并将试样表面依次打磨光滑;在万能电子试验机上以0.1mm/min的速率加载,直至试样发生破坏;试验中跨距为30mm,每组试样测量5个样品并取平均值以减小误差;试验完成后记录数据,并根据式-2计算复合材料的弯曲强度;式中R为弯曲强度(MPa),F为破坏载荷(N),L为跨距(mm),b为试样宽度(mm),h为试样厚度(mm)。

4.3复合材料相变潜热及热导率

复合材料的相变潜热采用SET ARAM I Abyss evo差示扫描量热仪获得,设置升温速率为10K/min,温度区间为25-800℃。采用Hot Disk热常数分析仪(TPS-2500S)测量复合材料的热导率,其精度:3%,测试区间为0.01-500W/mK。Hot Disk热常数分析仪是研究材料热传导性能最为精准、快速、方便的一种分析仪器,可以同时测量材料的热导率、热扩散系数及热容。在本实施例中,采用Hot Disk热常数分析仪中的双面法进行试验,相较于单面法,双面法所测量的数据更加准确可靠。首先选择两块制备好的复合材料并将其表面打磨光滑,将仪器探头放在两块复合材料中间并置于绝热环境中;选择测量功率为80mW,测量时间为1s;每组试验测量5次并取平均值,在每次测量之前要等待30min以保证前一次测量产生的热量已经完全散尽。

5复合材料与Al-12Si-XSr合金相容性表征

将复合材料置于液态Al-12Si-XSr合金120h后,沿着复合材料截面将试样切割并打磨光滑,在扫描电镜下观察界面处腐蚀层形貌及厚度;用能X射线谱仪对界面处进行面扫描和线扫描分析。

1烧结温度及保温时间对复合材料烧结后宏观形貌的影响

图2a至图2d分别为SiC含量为0.5wt%、压制压力为100MPa且Al

2压制压力对复合材料烧结后宏观形貌的影响

图3a至图3f分别为SiC含量为0.5wt%、烧结温度为800℃且保温2h、Al

3 Al

图4a至图4e分别为SiC含量为0.5wt%、烧结温度为800℃且保温2h、压制压力为300MPa的不同Al

4 CuO-TiO

图5a至图5c为SiC含量为0.5wt%、烧结温度为800℃且保温2h、压制压力为300MPa的不同Al

图6a为未添加CuO-TiO

上式中

由此可以得出TiO

图7a与7c分别为图6a与图6b放大之后的图像,对比图7b与图7d可以发现,CuO-TiO

4Al+3TiO

2Al+3CuO=Al

5本部分小结

本部分主要研究了使复合材料在烧结过程中不发生Al液泄露的工艺条件,以及CuO-TiO

①影响复合材料烧结工艺的因素主要有烧结温度以及保温时间;试验证明,当烧结温度过低或保温时间较短时,复合材料烧结后表现为酥脆且强度低;当烧结温度过高或保温时间较长时,则会出现过烧现象;当复合材料中SiC含量为0.5wt%、压制压力为100MPa且Al

1SiC对复合材料力学性能及热物理性能的影响

图9a为Al

图9b为Al

图11a至图11e、图12a至图12e、图13a至图13e分别为复合材料中SiC含量为0.5wt%、1wt%、1.5wt%时复合材料的面扫描图谱。其中当复合材料中SiC含量为0.5wt%以及1wt%时,复合材料中没有出现SiC颗粒的偏聚,当SiC含量增加为1.5wt%时,复合材料中SiC颗粒大量偏聚,这是导致复合材料强度下降的主要原因之一。

图14a为Al

图15a为Al

图15b为Al

2AlN对复合材料力学性能及热物理性能的影响

图17a是Al

裂纹的产生也是影响复合材料强度的主要因素,如图17b所示。复合材料弯曲强度在压制压力相同且裂纹数量最少时最大,即复合材料中AlN含量为0.5wt%时强度最大。同时压制压力也是复合材料强度的影响因素之一,随着压制压力增大,复合材料弯曲强度增大。在压制压力为300MPa,AlN含量为0.5wt%时,复合材料的弯曲强度最大,为44.52MPa。与SiC不同的是AlN陶瓷颗粒添加剂在复合材料中始终是均匀分布,且不与其他组分发生反应,如图19a至图19d,图20a至图20d,图21a至图21d所示。分析认为AlN与Al不发生反应,产生裂纹的原因仅与AlN偏聚有关,当添加AlN含量逐渐增加,AlN出现偏聚现象,导致其周围产生较大应力,最终导致裂纹产生。

图22a为Al

图22b为Al

图23a为Al

图23b为Al

图24a为Al

图24b为Al

3本部分小结

本部分主要研究了不同压制压力以及添加不同种类及含量的陶瓷颗粒对复合材料孔隙率、弯曲强度、热导率及潜热的影响,同时还考虑了不同Al

上一部分研究结果表明:复合材料中以SiC作为陶瓷颗粒添加剂时,在SiC含量为1wt%时有最优的综合性能;以AlN作为陶瓷颗粒添加剂时,在AlN含量为0.5wt%时有最优的综合性能。同时由于经过Sr变质处理后的Al-12Si合金有更加良好的储热能力以及循环耐久性。在因此本部分分别以上述复合材料作为研究对象,研究其与Al-12Si-XSr合金相容性问题。同时研究了常见的5种容器材料与Al-12Si合金相容性作为对比。

1Al

图25a至图25e为Al-12Si-XSr合金与Al

图27a至图27d为Al-12Si-0.01Sr合金与Al

图29a至图29d为Al-12Si-0.03Sr合金与Al

图31a至图31e为Al-12Si-XSr合金与Al

总体而言,当复合材料的制备工艺除了Al

图37a至图37e为Al-12Si-XSr合金与Al

图39a至图39d为Al-12Si-0.01Sr合金与Al

图40a至图40d为Al-12Si-0.02Sr合金与Al

图41a至图41d为Al-12Si-0.03Sr合金与Al

图46a至图46d为Al-12Si-0.02Sr合金与Al

2铁基容器材料与Al-12Si合金相容性研究

谭永刚分析了未经过渗氮处理的Fe基合金后,指出在800℃下任何Fe基合金都不能作为Al-Si合金的封装材料。因此本实施例采用304不锈钢、316不锈钢以及经过不同氮化处理的12Cr2Ni4A、15Cr、20CrMnTi合金作为封装材料,分析其与Al-Si合金的相容性问题。

2.1不锈钢与Al-12Si合金相容性研究

图49a至图49f、图50a至图50f分别为304不锈钢以及316不锈钢与Al-12Si合金在800℃下腐蚀120h后的SEM照片及其能谱,根据图像发现两种不锈钢均发生了严重的腐蚀现象,并且产生了两个不同的腐蚀区域,相关文献指出Fe基合金会与熔融Al-Si合金发生化学反应,根据反应时Si元素的含量不同,会生成两种Si含量不同的Al-Fe-Si-Cr化合物,Si元素含量较低的化合物在Al基体一侧靠近界面处生成,其形貌为长针状,并且周围有缺陷产生;Si元素含量较高的化合物出现在Al基体一侧远离界面处,其形貌为方片状。由于304不锈钢的腐蚀层厚度大于316不锈钢的腐蚀层,316不锈钢更耐Al-12Si合金的腐蚀。并且相较于本实施例制备的复合材料,304不锈钢以及316不锈钢不适合作为Al-12Si储热合金的容器材料。图51a至图51c、图52a至图52c分别为软氮化处理与硬氮化处理后的12Cr2Ni4A、15Cr以及20CrMnTi。相较于硬氮化,经过软氮化处理后的合金的氮化层更厚。图53a至图53d、图54a至图54d、图55a至图55d分别为软氮化工艺下12Cr2Ni4A合金、15Cr合金以及20CrMnTi合金与Al-12Si合金在800℃腐蚀120h后的SEM照片及EDS能谱图谱,在800℃下所有的经过软氮化处理的合金都与Al-12Si合金发生了不同程度的化学反应,并且都存在着一定数量的缺陷,对比软氮化工艺下不同合金的耐腐蚀能力,我们发现20CrMnTi合金腐蚀层最为致密,因此其耐Al-12Si合金的腐蚀能力最强。相关文献表明,Fe基合金会与Al-Si合金发生化学反应会生成两种Si含量不同的Al-Fe-Si-Cr化合物,分别为Si含量较低的长针状化合物以及Si元素含量较高的方片状化合物,但是本试验的合金中有Cr、Ni等合金元素的加入,并且根据EDS能谱我们发现Cr、Ni等合金元素也发生了扩散,因此会生成含Al、Fe、Si、Cr、Ni等元素的化合物。赵树国等研究指出合金中的Cr、Ni、Mn元素会使得Fe基合金与Al-Si合金反应生成的长针状化合物的针尖变钝、针的长度变短,从而减小长针状化合物对其周围的应力变小,减少合金中的缺陷,使得合金组织更加致密,从而提升耐腐能力;其中Cr元素对长针状化合物的改变能力最强。

图56a至图56e、图57a至图57d、图58a至图58e分别为硬氮化处理后的12Cr2Ni4A合金、15Cr合金以及20CrMnTi合金与Al-12Si合金在800℃腐蚀120h后的SEM照片及EDS能谱图谱,其结果与软氮化处理后的合金类似,20CrMnTi合金中产生的缺陷最少,组织最为致密,增加腐蚀阻力,相较于其他试验合金钢耐Al-12Si合金的腐蚀能力稍好。对比相同合金在经过不同氮化处理后的耐Al-12Si合金腐蚀能力,发现软氮化处理后的合金比硬氮化处理后的合金耐Al-12Si合金腐蚀能力稍好,深层C的存在更加加快了腐蚀进程。但是具体的腐蚀机理有待进一步研究。对比相同渗氮工艺下不同合金的耐腐蚀状况,其中20CrMnTi合金耐Al-Si合金腐蚀能力最强,其次是15Cr、12Cr2Ni4A;对比不同工艺下同种合金的耐蚀情况,我们发现软氮化的合金有较强的耐蚀能力。但是所有合金均出现了不同程度的腐蚀层,而本实施例所制备的Al

3本部分小结

本部分主要研究了不同Sr含量的Al-12Si-XSr合金与四种不同的复合材料在高温下相容性的问题。通过SEM线扫描与面扫描分析了过程中相应元素的扩散问题。作为对比,还研究了两种不锈钢及软氮化及硬氮化后的12CrMnTi合金、15Cr合金、20CrMnTi合金对Al-12Si合金的耐蚀性,主要研究结果如下:①梭织布的Al

综上,本发明以Al为储热材料,Al

①影响复合材料烧结的工艺因素主要有烧结温度、保温时间以及压制压力,但是改变制备工艺不能有效阻止高温下复合材料中的Al液泄露。而添加一定量的CuO-TiO

- 一种太阳能封装材料用复合封装胶膜及其制备方法

- 一种电子封装用碳化硅增强铝基复合材料及制备方法

- 一种铜基多孔碳微球复合材料及其制备方法与用途

- 一种钙钛矿基复合纳米光催化材料及制备方法与用途

- 一种高导热铜基复合材料及用于制备电子封装材料的用途

- 一种两段式微封装复合储热材料及其制备方法与用途