部分氧化的灵活方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及通过利用烃进料材料的部分氧化(“POx”)的方法来生产烃原料。

背景技术

用于从烃进料材料生产烃产物的工厂通常在基于包括进料材料的特性的假定特性集合以及基于所生产的产物的期望特性的预定条件内操作。然而,当存在进料材料的特性(包括固有性质,诸如其组成,但也包括外在性质,诸如其进料速率)方面的变化时,操作员通常被迫中断操作和/或设置昂贵的替代性方法以适应该变化。

可能容易受到这种破坏的这种一般类型的方法在美国专利第9,624,440号和美国公布专利申请第US2016/0102259号中有所描述。这种类型的方法的适用性在美国专利第9,290,422号中有所描述,其公开了将诸如自热反应器(“ATR”)的设备添加到已经保持在适当位置的设备中以从源材料生产液态燃料的设备。

本发明增加了生产可用于生产产品诸如燃料的烃原料的方法的灵活性和操作效率。

发明内容

本发明的第一方面是一种生产烃原料的方法,该方法包括:

(A)将(i)来自原始进料的源的原始进料和(ii)具有2000F至4700F的温度的氧气流两者馈送到部分氧化反应器中,其中所述原始进料可以任选地含有焦油并且包含氢气和CO以及选自由以下项组成的组的一种或多种轻质烃:甲烷、含有2个或3个碳原子的烃类、以及它们的混合物,以及使所述原始进料与所述氧气反应,使得所述原始进料中的所述轻质烃中的一种或多种轻质烃被所述氧气部分地氧化以增加所述原始进料中的氢气和CO的量,同时如果焦油存在于所述原始进料中,则将所述焦油转化为包含氢气和CO的较低分子量产物,从而生产具有在第一值的氢气与CO的摩尔比的烃原料;

(B)用被馈送到所述部分氧化反应器的经调整的进料替换被馈送到所述部分氧化反应器的所述原始进料,并且所述替换通过以下形成:(i)减少或中断被馈送到所述部分氧化反应器中的来自所述原始进料的源的所述原始进料的量;以及(ii)将并非来自所述原始进料的所述源并且具有的组成不同于所述原始进料的组成的烃进料流馈送到所述部分氧化反应器,并且继续将具有2000F至4700F的温度的氧气流馈送到所述部分氧化反应器中,其中所述经调整的进料与所述氧气在所述部分氧化反应器中在步骤(A)中所述原始进料与氧气反应的条件下的反应产生其中氢气与CO的摩尔比在不同于所述第一值的第二值的烃原料,并且改变被馈送到所述部分氧化反应器的所述氧气流的至少一种条件,使得其与所述经调整的进料的反应产生其中氢气与CO的摩尔比在不同于所述第二值的第三值的烃原料;以及然后

(C)用被馈送到所述部分氧化反应器的全部来自所述源的原始进料完全地替换在步骤(B)中被馈送的所述经调整的进料,同时继续将具有2000F至4700F的温度的氧气流馈送到所述部分氧化反应器中,并且相对于在步骤(B)中所采用的条件来改变被馈送到所述部分氧化反应器的所述氧气流的至少一种条件,使得其与所述原始进料的反应产生其中氢气与CO的摩尔比不同于所述第三值的烃原料。

在本发明的这方面的一个优选的实施方案中,在步骤(B)中,将已经用于生产原始进料的氧气量馈送到部分氧化反应器以增加该部分氧化反应器的输出。

利用WGS反应的前述方法的一个实施方案是一种生产烃原料的方法,该方法包括:

(A)将(i)来自原始进料的源的原始进料和(ii)具有2000F至4700F的温度的氧气流两者馈送到部分氧化反应器中,其中所述原始进料可以任选地含有焦油并且包含氢气和CO以及选自由以下项组成的组的一种或多种轻质烃:甲烷、含有2个或3个碳原子的烃类以及它们的混合物,以及使所述原始进料与所述氧气反应,使得所述原始进料中的所述轻质烃中的一种或多种轻质烃被所述氧气部分地氧化以增加所述原始进料中的氢气和CO的量,同时如果焦油存在于所述原始进料中,则将所述焦油转化为包含氢气和CO的较低分子量产物,以及从所述部分氧化反应器回收中间进料流;

(B)催化地调整来自步骤(A)的所述中间进料流中的氢气与CO的摩尔比,以产生其中氢气与CO的摩尔比在第一值的烃原料;

(C)用被馈送到所述部分氧化反应器的经调整的进料替换被馈送到所述部分氧化反应器的所述原始进料,并且所述替换通过以下形成:(i)减少或中断被馈送到所述部分氧化反应器中的来自所述原始进料的源的所述原始进料的量;以及(ii)将并非来自所述原始进料的所述源并且具有的组成不同于所述原始进料的组成的烃进料流馈送到所述部分氧化反应器,并且继续将具有2000F至4700F的温度的氧气流馈送到所述部分氧化反应器中,其中所述经调整的进料与所述氧气在所述部分氧化反应器中在步骤(A)中所述原始进料与氧气反应的条件下的反应及随后在步骤(B)中所采用的条件下的催化调整产生其中氢气与CO的摩尔比在第二值的烃产物,并且改变被馈送到所述部分氧化反应器的所述氧气流的至少一种条件,使得其与所述经调整的进料的反应及随后的所述催化调整产生其中氢气与CO的摩尔比在所述第二值的烃原料;以及然后

(D)用被馈送到所述部分氧化反应器的全部来自所述源的原始进料完全地替换在步骤(C)中被馈送的所述经调整的进料,同时继续将具有2000F至4700F的温度的氧气流馈送到所述部分氧化反应器中,并且相对于在步骤(C)中所采用的条件来改变被馈送到所述部分氧化反应器的所述氧气流的至少一种条件,使得其与所述原始进料的反应及随后的所述催化调整产生其中氢气与CO的摩尔比不同于所述第二值的烃原料。

本发明的第二方面是一种生产烃原料的方法,该方法包括:

(A)将(i)来自原始进料的源的原始进料和(ii)具有2000F至4700F的温度的氧气流两者馈送到部分氧化反应器中,其中所述原始进料可以任选地含有焦油并且包含氢气和CO以及选自由以下项组成的组的一种或多种轻质烃:甲烷、含有2个或3个碳原子的烃类以及它们的混合物,以及使所述原始进料与所述氧气反应,使得所述原始进料中的所述轻质烃中的一种或多种轻质烃被所述氧气部分地氧化以增加所述原始进料中的氢气和CO的量,同时如果焦油存在于所述原始进料中,则将所述焦油转化为包含氢气和CO的较低分子量产物,以及从所述部分氧化反应器回收其中氢气与CO的摩尔比在给定范围内的中间进料流;

(B)通过在与步骤(A)中产生的所述中间进料流的间接热交换中加热液态水来产生蒸汽;

(C)将步骤(B)中产生的蒸汽和含碳进料材料馈送到反应器,以通过所述蒸汽与所述含碳进料材料的相互作用来产生第二原始进料,所述第二原始进料可以任选地含有焦油并且包含氢气和CO以及一种或多种选自由以下项组成的组的轻质烃:甲烷、含有2个或3个碳原子的烃类、以及它们的混合物;以及

(D)用被馈送到所述部分氧化反应器的所述第二原始进料替换在步骤(A)中被馈送的原始进料,同时继续将具有2000F至4700F的温度的氧气流馈送到所述部分氧化反应器中,使得其与所述第二原始进料的反应产生其中氢气与CO的摩尔比在所述给定范围内的烃原料。

附图说明

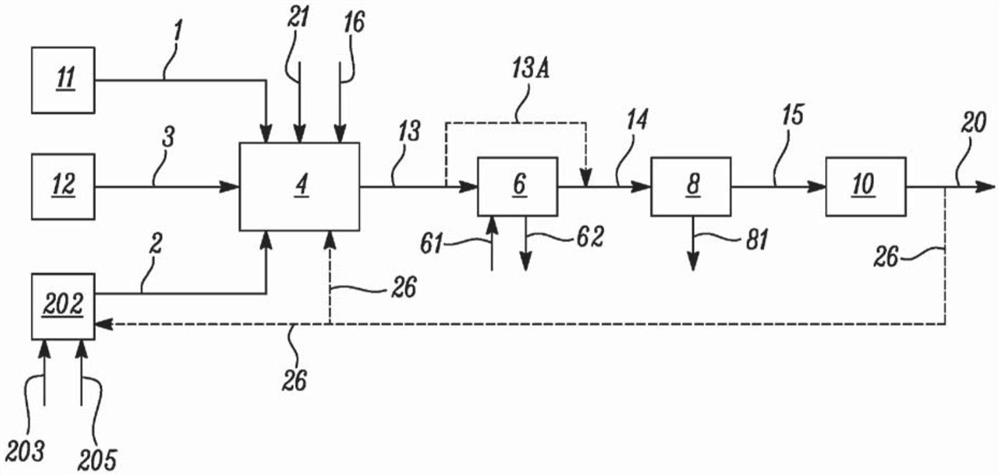

图1是用于从原料诸如生物质生产烃液体诸如燃料的设施的工艺流程图。

图2是可用于本发明的可以生产热氧气流的装置的剖视图。

图3是图1的工艺流程图的一部分的剖视图。

具体实施方式

本发明尤其适用于将烃产物诸如生物质转化为有用的烃产物诸如(但不限于)液态燃料的操作。通过本发明生产的原料包括可以被销售并按原样使用的产品,以及可以用作反应物来生产可随后销售和使用的其它成品有用产品的产品。

图1是示出此类操作的典型步骤的工艺流程图。

参考图1,将本文中也称为原始进料的料流1馈送到部分氧化反应器4。料流1由源11提供,该源表示在其中生产原料1的生产设施或反应器。

合适的原始进料1和其源11的示例包括:

天然气,来自其任何商业源;

由气化反应器产生的气态料流,在该气化反应器中,固体烃材料诸如生物质或固态燃料诸如煤或木质素在通常包含空气、蒸汽和/或氧气的气体流中在足够高的温度下气化,使得至少一部分固态材料被转化为气态原始料流1;

产物流和副产物流,其更通常是气态的,但是可以是液态和/或固态,在石化精炼厂或化学工厂中生产;

焦炉气体,是在反应器中产生的废气流,该反应器处理煤以产生焦炭;

热解气体,是含烃的气态料流,在反应器中产生以热处理固态含碳材料诸如化石燃料或生物质,从而使固态材料去除挥发性组分并部分地氧化;

其它可能的进料流包括油类,诸如热解油类和液态烃类。

原始进料1通常含有氢气和一氧化碳(CO),并且通常还含有一种或多种烃类,诸如1个至18个碳原子的烷烃和/或烷醇,并且通常含有二氧化碳(CO2)和被表征为焦油和/或煤烟的较高分子量烃类中的一者或多者。

原始进料流1如果在其离开源11的情形下被加热,则通常表现出介于约500°F与1600°F之间的温度。

然后将原始进料流1馈送到部分氧化反应器4中,在该部分氧化反应器中,其与作为热氧气流2(如下文更完全地描述)提供的氧气反应(在下面更完全地描述的条件下),以从存在于料流1中的组分产生附加量的氢气和一氧化碳(CO)。如果料流中存在焦油,那么存在的焦油中的一些或全部也可以转化为较低分子量烃产物。

将在部分氧化反应器4中产生的氧化产物流13馈送到阶段6,在该阶段,优选地冷却并处理料流13以去除当将该料流馈送到反应器10时不应存在的物质(下文描述)。阶段6通常包括冷却料流13的单元,例如通过与进入的进料水61进行间接热交换以产生加热的水和/或蒸汽的料流62。在另选的实施方案中,阶段6还可以包括变换转化反应器,在该反应器中,料流13中的一氧化碳在催化介导的水煤气变换(“WGS”)反应中(在非限制性实例中与水蒸气(蒸汽))反应以产生氢气,从而提供一种方式来调节料流13中的氢气与一氧化碳的比率。

将已冷却和/或具有在阶段6中调整的氢气:CO比率的所得料流14馈送到阶段8,在该阶段,去除可能存在的杂质81诸如颗粒、包括CO

然后将所得经冷却、调节的气态料流15馈料到阶段10,该阶段表示对料流15中存在的一种或多种组分的任何有益使用。也就是说,料流15可以按原样用作最终产物。然而,当料流15待用作原料来进行生产在图1中指定为20的产物的进一步反应和/或其它加工时,本发明特别有用。

此类进一步加工的一个优选示例是将料流15转化为液态燃料,诸如使用料流15作为费托方法或其它合成方法的原料以生产可用作燃料的液态烃或液态烃的混合物。

料流15的有用处理的其它示例包括生产特定的靶向化学化合物,诸如甲醇、乙醇、含有4个至18个碳原子的直链或支链或环状烷烃和烷醇、芳族化合物、以及它们的混合物;或者在生产较长链产物诸如聚合物中。

料流15的总体组成可以根据原始进料1的组成、中间处理步骤和操作条件而广泛变化。料流15通常含有(以干燥基计)20体积%至50体积%的氢气和10体积%至45体积%的一氧化碳。

然而,优选的是,料流15的一个或多个性质将持续表现出一值,或落入特征期望范围内的值,以便适应料流15在阶段10中经历的处理以产生产物20的可重复的可靠供应。

在本发明的优选实践中,相关并且应保持在期望比率内的料流15的性质是氢(H2)与CO的摩尔比。

对于FT燃料生产,H2∶CO摩尔比的目标范围取决于所生产的产物。例如,H2∶CO在1.95至2.05范围内,甲醇生产最有效。合成汽油生产需要在0.55至0.65范围内的H2∶CO比率。对于通过其它转化机制(诸如生物转化)的燃料生产,H2∶CO摩尔比的目标范围可以非常大。根据Wood-Ljungdahl途径,根据所使用的细菌的类型,由于细菌将H2O和CO2转化为H2和CO的能力,可以按需利用仅含有CO的料流、仅含有H2的料流或含有H2∶CO的任何组合的料流。每种细菌菌株将青睐合成气的特定化学组成,在该化学组成下,该细菌菌株在生产所需产物方面最有效。

再次参考图1,阶段10中的处理可以产生副产物流26,其可以再循环到部分氧化反应器4以用作反应物,和/或再循环到热氧气发生器202(下文关于图2描述)以在如本文所述的热氧气发生器202中燃烧。可以任选地将在阶段6中由水流61形成的蒸汽(料流62)馈送到部分氧化反应器4。

参考图1至图3,将热氧气流2馈送到部分氧化反应器4以提供用于原始进料1的期望部分氧化的氧气,并且提供增强的混合、加速的氧化动力学和用反应器4进行重整的加速动力学。

有许多方式可以提供所需的高温、高速含氧气流,诸如等离子体加热。

图2中示出了一种优选的方式,即热氧气发生器202,其可以以高速提供热氧气流2。将氧气浓度为至少30体积%并且优选地至少85体积%的气态氧化剂的料流203馈送到热氧气发生器202中,该热氧气发生器优选地是具有用于氧化剂203的入口204并且具有用于热氧气流2的出口喷嘴206的室或导管。最优选地,氧化剂203是具有至少99.5体积%的氧浓度的工业纯氧气。被馈送到热氧气发生器202的氧化剂203具有初始速度,其通常在50英尺/秒(fps)至300fps的范围内,并且通常将小于200fps。

燃料的料流205通过以喷嘴208结束的合适的燃料导管207被提供给热氧气发生器202,该喷嘴可以是通常用于燃料喷射的任何合适的喷嘴。燃料可以是任何合适的可燃流体示例,其包括天然气、甲烷、丙烷、氢气和焦炉气体,或者可以是工艺料流,诸如从阶段10获得的料流26。优选地,燃料205是气态燃料。也可以使用液态燃料,诸如2号燃料油或副产物流23。

料流中的燃料205和氧化剂流203应以相对于彼此的速率被馈送到发生器202中,使得氧化剂流203中的氧气量构成用于预期用途的热氧气流的足够氧气量。被提供到热氧气发生器202中的燃料205在该热氧气发生器中与来自氧化剂流203的氧气燃烧,以产生热量和燃烧反应产物,该燃烧反应产物可能也包含一氧化碳。

发生器202内的燃烧通常使发生器202内的剩余氧气的温度升高至少约500°F,并且优选地至少约1000°F。以这种方式获得的热氧气作为料流2从热氧气发生器202穿过合适的开口或喷嘴206并且作为具有至少2000°F至多4700°F的温度的高速热氧气流离开该开口或喷嘴而进入部分氧化反应器4中。通常,热氧气流2在其从喷嘴206离开时的速度将在500英尺/秒(fps)至4500fps的范围内,并且通常将超过料流203的速度至少300fps。热氧气流和进料的动量应足够高,以实现氧气与进料的所需混合水平。热氧气流与原料流的动量通量比应为至少3.0。

热氧气流的组成取决于生成该料流的条件,但优选地其含有至少50体积%的O

应认识到,在生产烃原料的过程中采用部分氧化的系统的所需状态是,原始进料1的特性、氧气流2的特性或料流13、14和15的特性很少或没有扰动,并且部分氧化反应器4中以及阶段6和阶段8中采用的操作条件也很少或没有扰动。

然而,偶尔可能出现以下情况,其中被馈送到POx反应器的原始进料1的特性发生改变,使得在操作条件中没有发生任何其它变化的情况下,料流15的特性将以不利地影响期望产物流20的特性的方式被改变。当然,料流20的这种变化是不期望的。

此类情况的示例包括:

原始进料1的源11不可用;例如,将其关闭以执行定期计划维护,或者由于计划外的故障或其它原因而执行必要的修理。

由于源11的修理或其它操作困难,或因为馈送到源11的进料量已经减小,因此从源11接收到的原始进料1的量减小。

因为馈送到源11的进料已经改变,原始进料1的组成已经改变。

来自原始进料源11的原始进料1相对于来自其它源的其它组合物变得太昂贵,而该其它组合物可能是对POx反应器4有用的进料材料。

在阶段6和阶段8中的一个或多个阶段提供的处理已经改变,诸如在WGS反应中提供的催化处理的变化。

在过去,适应诸如这些情况的变化(涉及被馈送到POx反应器4的原始进料1的特性的变化)的习惯操作通常是关闭总体设施或者最佳地以对资本回收有害的部分负荷来运行该设施。当发生时,拥有多于一个此类设施的操作员必须依赖于可从其它设施获得的产物的输出,否则会遭受生产的损失。

然而,已经发现,通过使用可从前述热氧气发生器获得的操作灵活性,本发明使得操作员能够在相同的设施中保持产物流15在重要的组成特性(诸如H2∶CO摩尔比)和流速方面不变的生产。

也就是说,当将从曾经的原始进料的源11到部分氧化反应器4的原始进料流1的流动中断或减少到小于曾经流速的100%到大于0%的任何水平,则将另选的烃流3馈送到部分氧化反应器4。另选的烃流3的馈送速率优选为以下速率:向POx反应器4供应足够量的正在替换被减少或中断的料流1的碳聚集体输入,优选地足以提供至少相同的碳聚集体输入。

另选的烃进料流3可以由源12产生,该源是指不是源11的一个单个源,或者多于一个单个源并且该单个源无一是源11。

合适的另选烃进料流3和其源12可以是以下任一项的一者或多者:

天然气,来自其任何商业源;

由气化反应器产生的气态料流,在该气化反应器中,固态烃材料诸如生物质或固态燃料诸如煤或木质素在通常包含空气、蒸汽和/或氧气的气体流中在足够高的温度下被气化,使得至少一部分固态材料被转化为气态原始料流;

产物流和副产物流,其更通常是气态的,但是可以是液态和/或固态,在石化精炼厂或化学工厂中生产;

焦炉气体,是在反应器中产生的废气流,该反应器处理煤以产生焦炭;

热解气体,是含烃的气态料流,在反应器中产生以热处理固态含碳材料诸如化石燃料或生物质,从而使固态材料去除挥发性组分并部分地氧化;

其它“可选的”进料流包括烃油和液态烃类:

另选的料流12可以包含气态和/或液态、饱和和/或不饱和和/或环状的含有1个至10个碳原子并且任选地含有一个或多个氧原子的烃类,以及任何此类烃的混合物。示例包括但不限于天然气、丙烷和液态燃料。料流11的总体组成通常将不同于原始进料流1的总体组成。

可能包括尚在被从源11馈送的一些原始进料1的另选烃进料流12在本文所述的部分氧化反应器4中被部分地氧化。部分氧化使用在本文所描述的热氧气发生器202中产生的热氧气流2进行。然而,在这些情况下被馈送到POx反应器4的热氧气流2的“条件”必须相对于当进料完全是原始进料1时所采用的热氧气流2的“条件”和其对POx反应器4的馈送进行调整,然后才能适应任何变化。

热氧气流2的“条件”意指以下项中的任何一项或多项:

热氧气流2的物理特性,包括其温度、氧气含量、其到POx反应器4中的馈送率和将其馈送到POx反应器4中的速度,以及热氧气流2与另选烃进料流3组合并且反应的条件(包括化学计量比)

热氧气发生器202相对于其可处理的原料的特性(诸如温度、组成和馈送率)是灵活的,并且因为热氧气发生器202可以直接用于生产合成气,所以无需对热氧气发生器202进行物理变化以适应被馈送到部分氧化反应器4的进料的任何特性的变化。实施了热氧气发生器操作的“条件”的变化,以使用另选的燃料来保持部分氧化反应器4中的适当操作条件,以产生具有特性的料流13,该些特性使得料流13适于进一步处理以产生具有特性(相对于在包含料流3之前的特性没有发生变化)的料流15。

因此,在原始进料1待调整或来自源11的原始进料1的可用性待切回或关闭的情况下,操作员不必完全中断总体工厂的生产,而是可以通过调节热氧气发生器系统的操作条件连同(如果需要)进行下游合成气调节和转化阶段的调节来继续生产料流15(继续保持其期望的组成特征和其它期望特征)。

可以补充的是,在源11在原始进料流1的形成中采用氧气的实施方案中,诸如当源11是气化反应器但源11的操作被切回或关闭时,则可以替代地将其量等于本应被馈送到气化反应器的量的氧气(作为图1中的料流21)馈送到部分氧化反应器4中,以保持或增加部分氧化反应器4的输出。

因此,虽然对热氧气流2的条件的调节可以适应来自原始进料1(总体工厂是针对其进行设计的)的另选烃进料流3的改变特性,但是通过调节部分氧化反应器4下游的其它操作对于适应改变特性也可能是有用的,诸如在水煤气变换反应器(用于将料流15中的H2∶CO摩尔比保持在适合于在阶段10中生产产物20的范围内)中。

也就是说,如果WGS反应器设计成将料流13中的气体调节为料流14中的2.0∶1的H2∶CO摩尔比,那么WGS反应器将设计成预计料流13中的合成气的特定组成或组成范围,诸如范围在0.8∶1至1.1∶1的H2∶CO摩尔比。然后,当将另选的烃料流3(诸如天然气)代替原始进料1(或除其之外)馈送到部分氧化反应器4时,部分氧化反应器4可以(如果没有其它变化)产生具有不同组成的料流13,该料流可能具有范围在1.6至1.8的H2∶CO摩尔比。可以对WGS操作进行调节以适应料流13的组成变化连同部分氧化反应器中的适应。

而且,如上所述,在WGS阶段中催化剂的特性的变化可能不利地影响料流15的组成,从而再次导致馈送到POx反应器4的总体进料的变化以及热氧气流2的条件的适当变化。

向部分氧化反应器4提供蒸汽或富含CO2的气体可以分别使得H2∶CO比率向更高或更低变换。一个变型可能需要将蒸汽或富含CO2的料流注入POx反应器中以调节H2∶CO比率。添加蒸汽将一些CO变换为CO2,同时从添加的蒸汽产生附加的H2。添加CO2将一些H2变换为H2O,同时从CO2产生附加的CO。如果水煤气变换反应器不具有调节使用另选方法生产的合成气的H2∶CO比率的能力,则这种添加是必需的,因为该比率与来自生物质衍生合成气的预期H2∶CO比率相差甚远。对于大多数应用而言,这将是不需要的,因为利用另选的原料如天然气或丙烷将产生已经在期望范围内的H2∶CO比率,诸如处于或接近2.0∶1的典型期望比率。在一些情况下,气流13的一部分被送至WGS反应器,该反应器产生具有远高于2.0∶1的H2∶CO比率的气体。该气体与未变换的气流13A混合,产生具有2.0∶1的H2∶CO比率的混合物。如果相比于所设计的H2∶CO比率,气体流13以更接近2.0∶1的比率开始,则需要较少的气体通过WGS反应器进行处理以得到2.0∶1。

随后,当来自源11的原始进料1的量和组成再次变得完全可用时,可中断另选烃流3的流动,并且恢复原始进料1的完全流动,如在原始进料1被减少或中断之前的操作中那样。这再次改变被馈送到部分氧化反应器4的进料流的特性,并且因此调节热氧气流2相对于再次被改变的原料1的特性的“条件”,使得产物流13具有期望的特性。这将通常涉及将条件恢复为在首次改变或中断原料1的馈送之前的条件。而且,调节可在步骤6和步骤8中进行的调节操作,以便提供具有适合被馈送到阶段10的期望性质和组成的料流15。

本发明的此第一方面提供了若干优点。

一个优点是,不需要附加单元来向POx反应器4提供进料,以适应原始进料1的切回、关闭或其它变化。热氧气发生器已经存在于总体工厂中,与部分氧化反应器一起使用。因为热氧气发生器对于处理何种原料是灵活的,所以可以在同一工厂中利用该热氧气发生器来从另选的进料流3生产气体。提供用于生产气体流15的这种另选的方式使POx反应器4与在POx反应器4下游的阶段6和阶段8及其相关设备脱离对于被馈送到POx反应器的进料的一个特定源11的依赖性。利用热氧气发生器202为工厂提供更完全地生产料流15和产物20的能力。

这种优点进而使得设计成生产具有期望特征集的产物的工厂(诸如生产可再生/生物质衍生的液态燃料的工厂)以在接近或高于该工厂的额定容量的速率下持续地生产产物。这让操作员避免了不生产任何内容、缩短工厂正常运行时间并且降低潜在的工厂收入的替代形式。

这些实施例假设在表中给出的条件下在通过如本文所述的热氧气发生器启动的部分氧化(POx)反应器中处理生物质衍生的合成气。这种合成气代表生物质衍生的原料并且不特定于任何特定配置。为了建模简单性起见,不包括焦油和惰性物质诸如Ar和N2。热氧气发生器是使用具有如表中所示性质的纯O2和天然气启动的。假设部分氧化反应器压力为50psig。

给出了5个场景:

1.设计-使用生物质衍生的合成气原料和由热氧气发生器提供的O2进行的按计划操作

2.天然气作为另选的进料-用天然气替换生物质衍生的合成气,同时保持设计O2馈送速率

3.天然气作为另选的进料+20%附加的O2-用天然气替换生物质衍生的合成气,并将被(从热氧气发生器)馈送到部分氧化反应器的O2的馈送速率增加20%

4.天然气+CO2作为另选的进料-将生物质衍生的合成气用天然气和CO2的混合物替换,以调节H2∶CO比率,同时维持设计O2馈送速率

5.丙烷作为进料-用丙烷替换生物质衍生的合成气,同时维持设计O2馈送速率

场景2和场景5示出了当应用于不同原料时,热氧气发生器系统的性能如何变化,该系统的操作参数被设计用于生物质衍生的合成气的部分氧化。这将对应于以下实施方案:其中来自气化反应器的原始合成气流的流动完全中断并且天然气或丙烷反而作为另选的烃进料被馈送到POx反应器。场景2和场景3示出了与设计情况相比,POx反应器可用的附加O2(在图1中作为料流21出现)如何。场景2和场景4示出了CO2(在图1中作为料流16出现)的添加如何可以调整H2∶CO比率。

这些模拟的结果在表中给出。场景2和场景5分别示出了H2+CO的17%和13%降低。虽然H2+CO的降低不是理想的,但是将生产保持在高于零的任何水平是大的改进,并且对于停止下游产物的生产是优选的。场景3示出了增加被馈送到POx反应器的O2速率(可能通过释放正在被气化器使用的O2来实现)可以将H2+CO的生产恢复到设计水平。增加O2速率进一步使得超过H2+CO的设计生产成为可能。

对于场景2和场景5,H2∶CO摩尔比为1.7和1.3,也不同于本实施例中预期设计的值1.2。H2∶CO比率通常根据下游正在生产的产物而变换(参考水煤气变换(WGS)反应)。例如,甲醇生产可能需要接近2.0的H2∶CO比率,而合成汽油可能需要接近0.6的比率。典型的工厂配置是在POx反应器之后分流合成气流,将一些送到WGS反应器并且允许一些绕过该反应器(图1中表示为13A)。该反应器中的变换的量令合成气该部分的H2∶CO比率超出必要范围,使得当再次将两个料流共混在一起时实现期望的H2∶CO比率。参考场景2,如果工厂需要2.0的H2∶CO比率,则期望以1.7的H2∶CO比率开始(因为其减少所需的变换的量),从而允许工厂降低经过该变换反应器所需的合成气的量并延长催化剂寿命,或者通过使用相同大小的WGS反应器来增加生产以加工更多的全部合成气。

然而,如果工厂需要0.6的H2∶CO比率,则H2∶CO比率从1.2增加到1.7可能是不可接受的。场景5示出了不同的另选烃流可用于产生与设计合成气类似的H2∶CO比率。场景4示出了还可以通过将CO2添加到正在被馈送到POx反应器的天然气中来进行对H2∶CO比率的调节。添加CO2致使H2∶CO比率降低;添加足够的CO2可以将H2∶CO比率恢复到设计值。类似地,如果需要,通过将H2O添加被馈送到POx反应器的进料流中,可以增加H2∶CO比率。

热氧气发生器能够轻松地处理所有这些操作场景而无需中断,不需要硬件或控制改变。

实施例2示出其中气化反应器仍然向部分氧化反应器提供合成气但流速相对于完全操作有所降低的操作。具有POx系统的热氧气发生器的利用使操作员能够通过允许除了还原的合成气之外还允许另选的烃进料流被馈送到POx反应器来将合成气生产保持在设计速率或者提高合成气生产。

表格给出将设计条件与以下情况进行比较的结果:以递增流速的用作另选的烃进料的天然气来补充在50%速率下的合成气。增加天然气流速需要增加被馈送到POx反应器的O2的量,并且导致所生产的H2+CO的量增加。如果将被馈送到POx反应器的O2馈送速率保持在设计水平,则离开该POx反应器的H2+CO速率仅略低于设计。如果将附加量的O2馈送到POx反应器,这由于气化反应器中的O2使用率较低而是可用的,燃料的生产可以被增加至超过设计水平。如果期望进行燃料的附加生产,即使被馈送到POx反应器的合成气流速处于设计速率,将另选的烃进料馈送到POx反应器也是可行的。这可能受到可用于工厂的O2的量或下游设备诸如WGS反应器、其它合成气调节设备(合成气冷却器、CO2去除、其它整理反应器)的大小或转化步骤本身的限制。

如在实施例1中,用于部分替换场景的H2∶CO摩尔比不同于设计。这些差异可以以与上文所解释的方式类似的方式进行处理。

在设计成使得向POx反应器提供原料1的源11在原始进料1的生产中利用蒸汽的工厂中,出现了可利用本发明的优点的另一个实施方案。当此类工厂首次上线时或者在某些场景中可采用此实施方案,在该些场景中,采用蒸汽的源11被用来向POx反应器4提供原始进料1,然后该源被关闭,然后被再次重启以恢复向POx反应器4提供原始进料1。

本发明的这些方面利用以下特征:POx系统是如此的灵活,使得独立的辅助蒸汽锅炉对于提供用于启动(或重启)反应器(其在生成或生产用于POx反应器的原始进料中采用蒸汽)的蒸汽而言不是必需的,或者如果使用,则可以仅缩小尺寸。此类反应器的一个示例是气化反应器。在迄今为止的常规实践中,需要启动锅炉以在启动期间向气化反应器提供蒸汽。如本文所述,利用本发明中的热氧气发生器与POx反应器,能够从水基冷却产生蒸汽(在图1中的阶段6中)。然后可以使用该蒸汽来启动气化反应器。在工厂调试期间,将固体原料进料气化器带至在线和可操作是主要耗时步骤之一。

通过本发明,本文所述的包括热氧气发生器的系统可以与另选的原料合用以通过以下方式来减少调试时间:以完全或部分负载从除在其操作中采用蒸汽的源之外的源向下游设备提供进料,从而允许其它设备独立于气化器来进行调试。

这些特征和优点在以下实施例3中示出。

使用热氧气发生器与POx反应器可以减少调试时间。如本文所述的用于生产烃原料的集成式工厂可能在生产原始进料1的阶段下游具有若干单元操作。如本文所示,此类阶段可以包括压缩、WGS、去除杂质和转化。在总体工厂的启动中,这些单元操作必须使用通常将在完全操作中使用的气体来调试。如果采用蒸汽作为试剂或气体生产剂的气化反应器或其它反应器待用作将要在该工厂中被处理和转化的原始进料1的源,如果采用蒸汽的反应器具有任何操作问题,则将延迟作为整体的工厂的调试。作为另一个有益效果,如本文所述,热氧气发生器系统可以用于提供可靠的另选进料3,以用于调试反应器下游的设备。

例如,经完全调试的生物质气化器可能在不大于85%的时间内是完全功能性的。这种类型的气化器的可靠性显然将会低得多,并且产生用于POx反应器4和反应器4下游设备的调试中的不可靠气体源。实施例1中给出的场景表明,热氧气发生器系统可用于提供具有性质的气体流(类似于该工厂所设计成生产的气体流),从而允许待以被馈送到POx反应器的可靠气体源进行调试的工厂的平衡。

存在多种方式,可以以这些方式实现热氧气发生器以获得这种能力的优点。

一个实施方案是将蒸汽或富含CO2的料流注入POx反应器中以调节在POx反应器中生产的料流的H2∶CO比率。添加蒸汽将一些CO变换为CO2,同时从添加的蒸汽产生附加的H2。添加CO2将一些H2变换为H2O,同时从CO2产生附加的CO。如果水煤气变换反应器不具有调节使用另选方法生产的合成气的H2∶CO比率的能力,则这种添加是必需的,因为该比率与来自生物质衍生合成气的预期H2∶CO比率相差甚远。对于大多数应用而言,这将是不需要的,因为利用另选的原料如天然气或丙烷将会产生更接近2.0∶1的典型期望比率的H2∶CO比率。通常,仅将一部分合成气送到WGS反应器,该反应器产生具有远高于2.0∶1的H2∶CO摩尔比的气体。该气体与未变换的合成气(在图1中表示为旁路流13A)混合,产生具有2.0∶1的H2∶CO摩尔比的混合物。如果相比于设计合成气,合成气以更接近2.0∶1的H2∶CO摩尔比开始,则需要较少的合成气通过WGS反应器进行处理以得到2.0∶1的摩尔比。

- 氧化镁部分稳定氧化锆、氧化镁部分稳定氧化锆陶瓷及其制备方法和应用

- 液体燃料催化部分氧化重整器和催化部分氧化重整方法