一种漂浮式浮筒的制作方法及漂浮式浮筒

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及漂浮式风机浮筒的技术领域,尤其是指一种漂浮式浮筒的制作方法及漂浮式浮筒。

背景技术

近年来,随着风电技术的逐步发展,人们已从之前的陆上逐渐延伸到海上。由于目前的海上风电装机区域主要集中在浅海区域,随着浅海区域装机容量的逐渐饱和,要想更快更好的发展,装机区域需要向深远海领域延伸,对于深远海漂浮式风机的研究已必不可少。制作深远海漂浮式风机涉及到其中最重要的一个零部件-漂浮式浮筒,其主要作用是利用自身的浮力来平衡风机平台自身的重力,进而保证漂浮式风机可以在深远海平稳运行,因此漂浮式浮筒的制造技术显得尤为重要。在众多的漂浮式浮筒结构中,针对采用钢架、泡沫和玻璃钢组合的浮筒结构,目前只停留在图纸阶段,因此,亟需设计一种漂浮式浮筒的制作方法,实现浮筒的量产普及化。

发明内容

本发明的目的在于克服现有技术的不足,提供一种漂浮式浮筒的制作方法及漂浮式浮筒,通过合理制定漂浮式浮筒的工艺路线,可快速实现浮筒的量产普及化。

本发明的第一个目的在于提供一种漂浮式浮筒的制作方法。

本发明的第二个目的在于提供一种漂浮式浮筒。

本发明的第一个目的可以通过采取如下技术方案达到:

一种漂浮式浮筒的制作方法,包括步骤:

S1、浮筒预制件制作

在浮筒预制件模具模芯上表面依次铺设真空灌注辅材、玻纤布和泡沫小块,通过第一次真空灌注得到PU泡沫整体,固化后撕除PU泡沫表面的真空灌注辅材,接着在PU泡沫的外表面依次铺设内玻纤布、PVC泡沫、外玻纤布和真空灌注辅材,通过第二次真空灌注在PU泡沫的外表面形成外轮廓夹芯结构,从而得到浮筒预制件,将浮筒预制件脱模后并放置到配套的脱模平台上备用;按照以上操作制作另一个浮筒预制件并放置到配套的脱模平台上备用;

S2、中心钢筒表面防腐处理

对中心钢筒的表面进行喷砂处理,在其表面铺设玻纤布,沿中心钢筒环向间隔布置多个用于真空灌注的欧姆管,在每两个相邻的欧姆管之间沿中心钢筒轴向铺设真空灌注辅材,在真空灌注辅材上表面铺设用于真空灌注抽气的抽气袋,通过真空灌注得到经过表面防腐处理的中心钢筒;

S3、浮筒预制件与中心钢筒拼接

将表面经过防腐处理的中心钢筒移动至指定位置,在中心钢筒下表面铺设导流板,将两个浮筒预制件通过脱模平台分别移动至中心钢筒下方左右两侧相应位置,进而将两个浮筒预制件与中心钢筒的下表面进行拼接,铺设真空灌注辅材,将两个浮筒预制件与中心钢筒通过真空灌注的方式粘合成一个整体;

S4、浮筒现制面制作

在两个浮筒预制件和中心钢筒的上表面依次铺设玻纤布、泡沫小块和真空灌注辅材,进行第一次真空灌注,得到现制面的PU泡沫层结构,接着在PU泡沫层结构的外表面依次铺设内玻纤布、PVC泡沫、外玻纤布和真空灌注辅材,进行第二次真空灌注,得到现制面的外轮廓夹心层结构,完成现制面的灌注成型;

S5、脱模及涂装处理

脱模后制备得到浮筒产品,接着对浮筒产品表面进行涂装作业。

进一步,在步骤S1和步骤S4中,每块泡沫小块的各个接触面均加工有便于树脂流动的十字浅槽,且两个相邻泡沫小块之间铺设有用于增强泡沫小块粘结强度的玻纤布。

进一步,在步骤S1和步骤S4中,采用环氧喷胶分别对内玻纤布和外玻纤布的铺设位置进行固定。

进一步,在步骤S1中,玻纤布沿模芯环向铺设,铺设过程中要求布层搭接50~70mm。

进一步,在步骤S2中,采用环氧喷胶对玻纤布的铺设位置进行固定。

进一步,在步骤S3中,在两个浮筒预制件的拼接缝位置铺设玻纤布。

进一步,真空灌注过程中,在灌注树脂中加入色剂,便于观察树脂的流动情况。

本发明的第二个目的可以通过采取如下技术方案达到:

一种漂浮式浮筒,采用上述漂浮式浮筒的制作方法制备成型。

本发明与现有技术相比,具有如下优点与有益效果:

本发明首先采用真空灌注工艺将若干个泡沫小块形成一个PU泡沫整体,接着在PU泡沫上进行二次真空灌注制作出浮筒预制件,然后将经过表面防腐处理的中心钢筒与两个浮筒预制件采用真空灌注工艺粘合成一个整体,最后在两个浮筒预制件和中心钢筒的上表面通过真空灌注工艺制作浮筒现制面,从而制备得到一个完整的浮筒产品,具有工艺简单、成本低、效率高等优点,通过合理制定漂浮式浮筒的工艺路线,可快速实现浮筒的量产普及化;通过在灌注树脂中加入色剂,能够很好判断大体积泡沫内部的灌注情况,进而保证PU泡沫整体的灌注质量;通过利用脱模平台实现浮筒预制件与中心钢筒的有效拼接,保证浮筒预制件与中心钢筒的粘接质量。

附图说明

图1为本发明中浮筒预制件的内部结构示意图。

图2为本发明中在中心钢筒表面铺设欧姆管的示意图。

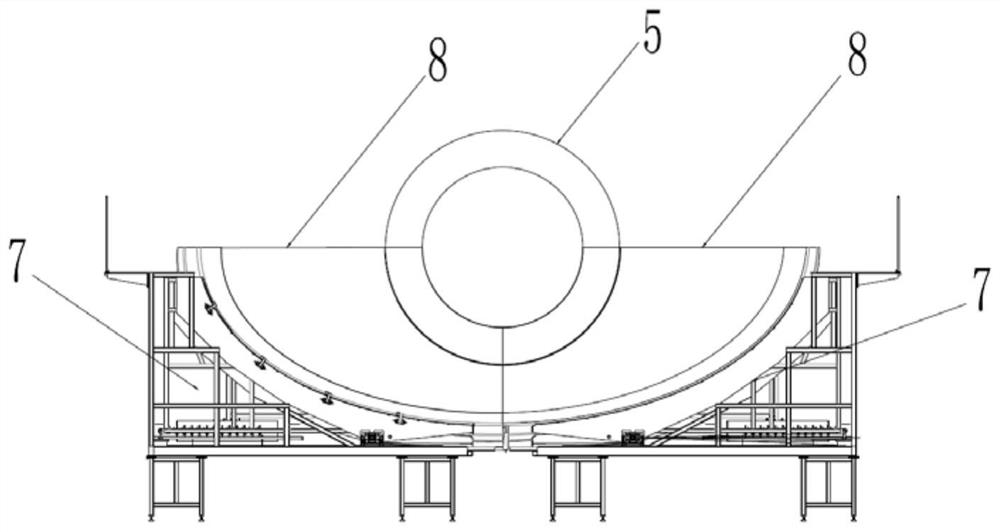

图3为本发明中的中心钢筒与两个浮筒预制件拼接后的主视图。

图4为本发明中的中心钢筒与两个浮筒预制件拼接后的俯视图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本实施例提供了一种漂浮式浮筒的制作方法,包括步骤:

S1、浮筒预制件制作

每个预制件分两次灌注成型,第一次灌注PU泡沫,第二次灌注PU泡沫外表面的外轮廓夹芯结构;

第一次灌注PU泡沫的具体过程如下:在浮筒预制件模具模芯上表面铺设真空灌注辅材,然后在真空灌注辅材表面铺设一层808g/m

第二次灌注PU泡沫外表面的外轮廓夹芯结构的具体过程如下:在PU泡沫的外表面依次铺设一定层数的内玻纤布2、20mm厚PVC泡沫3、一定层数的外玻纤布4和真空灌注辅材,内玻纤布和外玻纤布均由双轴玻纤布和三轴玻纤布组成,其中,内玻纤布按照先双轴玻纤布再三轴玻纤布的顺序铺设,外玻纤布按照先三轴玻纤布再双轴玻纤布的顺序铺设,每个铺层均沿PU泡沫的环向铺放。另外为了保证灌注质量,在真空灌注辅材表面铺设VAP抽气袋进行抽气,通过第二次真空灌注在PU泡沫的外表面形成外轮廓夹芯结构,从而得到浮筒预制件,其具体结构如图1所示,将浮筒预制件脱模后并放置到配套的脱模平台上备用;

按照以上操作制作另一个浮筒预制件并放置到配套的脱模平台上备用;

S2、中心钢筒表面防腐处理

对中心钢筒的表面进行喷砂处理,采用平板车将中心钢筒运送到指定工位上,在中心钢筒表面铺设一层玻纤布,玻纤布采用808g/m

S3、两个浮筒预制件与中心钢筒拼接

如图3、图4所示,将表面经过防腐处理的中心钢筒5移动至车间指定位置,使用平板车将两个浮筒预制件8通过脱模平台7分别移动至中心钢筒5下方左右两侧相应位置,撕除中心钢筒表面的真空灌注辅材,在中心钢筒下表面铺设导流板,进而将两个浮筒预制件与中心钢筒的下表面进行拼接,为保证两个浮筒预制件的拼接效果,在两者拼接缝位置铺设玻纤布,接着铺设真空灌注辅材,将两个浮筒预制件与中心钢筒通过真空灌注的方式粘合成一个整体;在拼接过程中,通过平板车能够随时调节两个浮筒预制件位置,实现预制件与中心钢筒的精准拼接。

S4、浮筒现制面制作

在两个浮筒预制件和中心钢筒的上表面依次铺设玻纤布、泡沫小块和真空灌注辅材,进行第一次真空灌注得到现制面的PU泡沫层结构,接着在PU泡沫层结构的外表面依次铺设内玻纤布、PVC泡沫、外玻纤布和真空灌注辅材,进行第二次真空灌注得到现制面的外轮廓夹心层结构,完成现制面的灌注成型,现制面的形状大小与两个浮筒预制件拼接后的形状大小相一致。

S5、脱模及涂装处理

脱模后制备得到浮筒产品,接着对浮筒产品表面进行涂装作业。

具体的,在步骤S1和步骤S4中,由于PU泡沫和PU泡沫层体积较大,分别是由多个泡沫小块组成,单块泡沫小块体积较大(长*宽*高为4.2m*2.1m*1.2m),为了保证泡沫小块之间的灌注质量,在泡沫小块加工过程中预先在各个接触面开十字浅槽,通过十字浅槽作为树脂的流道,相比于在PU泡沫表面铺设欧姆管作为注胶通道,操作简单,成本低,灌注效果更好,更适用于大体积泡沫的灌注。另外在铺放完泡沫小块之后,还可以在泡沫缝之间铺放克重为400g/m

具体的,在步骤S1和步骤S4中,采用环氧喷胶分别对内玻纤布和外玻纤布的铺设位置进行固定,防止其在弧面位置下滑。

具体的,本实施例通过在灌注树脂中加入色剂,便于观察树脂的流动情况,有利于现场操作人员判断灌注的准确结束时间。

本实施例还提供一种漂浮式浮筒,采用上述漂浮式浮筒的制作方法制备成型。

以上所述,仅为本发明专利较佳的实施例,但本发明专利的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明专利所公开的范围内,根据本发明专利的技术方案及其发明专利构思加以等同替换或改变,都属于本发明专利的保护范围。

- 一种漂浮式光伏电站、逆变系统及浮筒

- 一种用于沉井不排水下沉的泥浆泵浮筒及制作方法

- 一种漂浮式风机浮筒泡沫的制作方法

- 一种集成式直升机应急漂浮系统浮筒舱