基于温度场和固化场的翼身融合模具的设计方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及飞机模具设计技术领域,具体提供一种基于温度场和固化场的翼身融合模具的设计方法。

背景技术

无人机技术在世界范围内蓬勃发展,其中翼身融合无人机是将传统飞机布局的机身结构与机翼结构相融合,具有更轻的结构质量、更高的升阻比。工程上,一体化的翼身外形通常采用成型工艺来提高复合材料翼身的表面质量,故成型模具对机身成型有着至关重要的影响。

现有技术中,模具设计一般从产品结构设计和工艺方案出发,经总体设计、详细设计、评审和出图到模具投产,此方法较依赖模具设计师的固有经验,对于结构的合理性及可优化性没有更深度的判断,对模具的优越性评判较为盲目。在少部分模具设计和制造的过程中,采用热分布方法进行某种程度上的指导,但通常仅考虑了模具自身的热应力情况,依然具有一定局限性,所以如何优化翼身融合的模具成为现在模具设计研究的重要方向。

发明内容

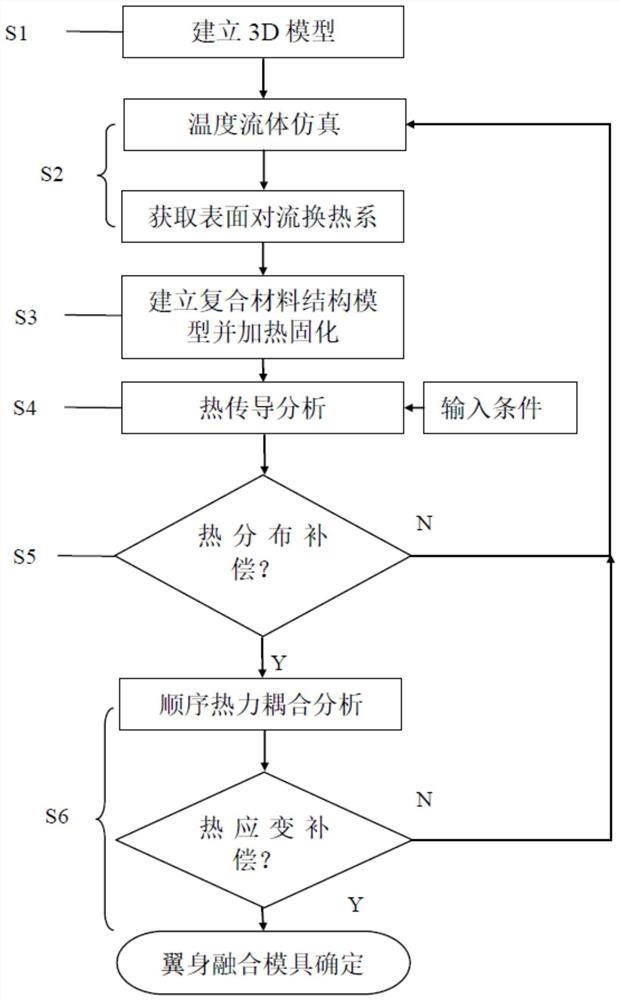

本发明为解决上述问题,提供了一种基于温度场和固化场的翼身融合模具的设计方法,主要对翼身融合飞机模具在传统设计方法的基础上,进行温度场固化场的计算,首先通过三维温度流体场进行仿真,获取模具表面各节点的对流换热系数,进而导入到结构仿真软件中,对模具及复合材料结构进行温度场固化场的热传导分析,再基于以上结果,进行顺序热力耦合,分析应力应变情况。根据结果,判断是否需要进行热分布补偿和热应变补偿。

本发明提供的基于温度场和固化场的翼身融合模具的设计方法,包括如下步骤:

S1、建立翼身融合模具的3D模型;

S2、对3D模型进行温度流体仿真,建立温度场,并获得3D模型的表面各节点的对流换热系数;

S3、在3D模型的表面建立复合材料结构模型;对3D模型和复合材料结构模型进行加热固化,并建立固化场;

S4、计算3D模型和复合材料结构模型进行加热固化过程中的热传导,获得3D模型的结构的温度分布图;

S5、依据温度分布图判断是否进行热分布补偿设计;

基于温度分布图,对温差值超过总体温度上升值10%的区域进行修正,并返回执行S2,直至所有区域温差值均不超过总体温度上升值的10%;

S6、基于热传导的计算结果,对3D模型进行应力应变仿真并求解复合材料结构模型产生的热应变;对3D模型进行顺序热力耦合分析并判断是否进行热应变补偿设计;若3D模型的最大形变不在设定的容差范围内,则修改3D模型的结构,并返回执行S2,直至3D模型的最大形变处于设定的容差范围内,确认最终翼身融合模具的模型。

优选的,S1中还包括:设定翼身融合模具的厚度及支撑形式。

优选的,S2中对3D模型进行温度流体仿真具体包括:模拟翼身融合模具在热压罐成型工艺过程中的温度变化情况,根据热压罐建立流体计算区域,根据热压罐中空气流速、密度、粘度及管道直径计算流体雷诺数,并进行对流换热计算,提取3D模型的表面各节点的对流换热系数。

优选的,S3中建立复合材料结构模型还包括;对复合材料结构模型以及3D模型进行网格剖分,其中复合材料结构模型采用的网格大小设定为总体尺寸的1%~3%,厚度方向划分有不少于3层的网格。

优选的,复合材料结构模型加热固化过程中加入树脂作为固化剂。

优选的,S3中建立固化场的所需量的计算式如下:

求解复合材料结构模型和树脂在加热固化中的热生成率Q如下:

其中,ρ

固化动力学方程如下:

其中,K(T)表示树脂的固化反应常数,w(α)表示树脂的固化反应机理函数;

树脂固化度表达式如下:

其中,Δt表示增量时间步。

优选的,S4中热传导的分析计算如下:

输入计算条件为:密度ρ、比热容C,热导率k,对流换热系数h;

施加3D模型与复合材料结构模型的边界条件为:复合材料结构模型与热压罐内环境的导热方式为:对流换热;复合材料结构模型与3D模型的贴合面的导热方式为:热传导;

结合固化场,将复合材料结构模型的固化放热作为内热源,得到三维瞬态热传导控制方程如下:

其中,T表示瞬态温度,t表示固化所用时间,x、y、z表示坐标系的X轴、Y轴和Z轴的对应数值。

优选的,S5中修正的方式为:减小温差值超过总体温度上升值10%的区域的厚度或修改该区域的结构形态。

优选的,S6中求解复合材料结构模型产生的热应变过程如下:将温度场和固化场以预定义场的形式导入应力应变仿真中,且在温度场导入后设定热传导的起止时间及增量时间步,通过顺序热力耦合分析,进行复合材料结构模型的变形预测,并求解热传导过程中复合材料结构模型产生的应变ε如下:

ε=ε

ε

其中,ε

优选的,S6中的热应变补偿设计具体过程为:依据顺序热力耦合的计算结果中各节点的位移量,即为复合材料结构模型上各节点发生的位移变化值,通过对位移量反向补偿,即将各节点原始坐标减去变形位移量,得到补偿后的坐标,依据补偿后的坐标对3D模型进行热应变补偿。

与现有技术相比,本发明能够取得如下有益效果:

本发明将流体仿真、温度场、固化场和应力应变仿真有效结合,弥补了传统方法进行某类型分析的单一性,最大程度的考虑了实际因素的影响,根据仿真结果提出了热分布补偿和热应变补偿,形成完整的翼身融合飞机模具的设计方法,提高了设计精度,减少了传统设计依靠经验设计的依赖性和盲目性,并降低了试验及生产试错成本。

附图说明

图1是根据本发明实施例提供的基于温度场和固化场的翼身融合模具的设计方法的流程图;

图2是根据本发明实施例提供的热压罐工艺的温度变化曲线;

图3是根据本发明实施例提供的3D模型和复合材料结构模型的仿真示意简图;

图4是根据本发明实施例提供的热传导过程的升温至保温过程的温度分布图。

其中的附图标记包括:

3D模型1、复合材料结构模型2、刚性面3。

具体实施方式

在下文中,将参考附图描述本发明的实施例。在下面的描述中,相同的模块使用相同的附图标记表示。在相同的附图标记的情况下,它们的名称和功能也相同。因此,将不重复其详细描述。

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,而不构成对本发明的限制。

本实施例结合飞机上盖模具进行具体说明,对飞机上盖模具采用传统设计方法建立3D模型,直接通过提取构件外形设计成型模具的型面。传统方法在完成固化脱模后,往往与理论存在一定的误差,误差主要原因在于复合材料结构与模具材料热传导率不同温度变化不统一,以及固化过程中可能产生固化梯度,使得复合材料结构内部产生内应力,使得脱模时释放应力并发生形变,导致最终型面与理论的型面产生不同程度的差异。故基于此,本发明通过仿真分析3D模型,并对其进行补偿设计。

图1示出了根据本发明实施例提供的基于温度场和固化场的翼身融合模具的设计方法的流程。

如图1所示,基于温度场和固化场的翼身融合模具的设计方法,包括如下步骤:

S1、依据飞机上盖模具的技术条件输入,提取模具外形,设定模具的厚度及支撑形式,并对其进行3D建模。

S2、利用FLUENT软件建立3D模型的流体仿真模型,进行温度流体仿真,模拟模具在热压罐成型工艺过程中的温度变化情况,根据热压罐建立流体计算区域,流体域的直径设置为3m,根据热压罐中空气流速、密度、粘度及管道直径计算流体雷诺数,根据雷诺数判定流体流动状态为湍流,选取k-e湍流模型,并进行对流换热计算,提取3D模型的表面各节点的对流换热系数。

在热压罐成型过程的换热过程中,模具的表面为对流边界,模具通过对流边界表面与周围环境进行对流换热,将模具外表面各节点的对流换热系数输入3D模型,并将流体计算软件中的对流边界条件映射至后续计算采用的结构仿真计算软件Abaqus中。

图2示出了根据本发明实施例提供的热压罐工艺的温度变化曲线。

如图2所示,模具的对流边界在实际工艺中经历的温度变化情况:经历升温—保温—降温的过程。

图3示出了根据本发明实施例提供的3D模型和复合材料结构模型的仿真结构。

如图3所示,S3、在3D模型1的表面建立复合材料结构模型2,并对复合材料结构模型2以及3D模型1进行网格剖分,其中复合材料结构模型采用的网格大小设定为总体尺寸的1%~3%,厚度方向划分有不少于3层的网格。复合材料结构模型2加热固化过程中加入树脂作为固化剂,对3D模型1和复合材料结构模型2进行加热固化,3D模型1和复合材料结构模型2在加热固化过程中发生复杂的热量交换和化学反应,在内部会形成温度梯度,其温度梯度会导致复合材料结构模型2的固化程度不均匀性。故需引入固化动力学反应方程,并建立固化场。

加热固化过程中的反应过程:实际加工过程中,热压罐通过加热空气,通过热对流把热量传递给模具,模具的表面受到加热后,热传导开始把热量传给模具及复合材料结构,复合材料结构中的树脂受热会进行化学反应,固化过程中还会再次放热。对于该实际加工过程进行的仿真过程模拟是,将树脂所产生的化学反应作为固化场带入计算,由于固化过程中有二次放热,所以温度场和固化场是同时进行的,固化度为1时即完成固化。

在建立固化场过程中,需通过Abaqus软件中的固化场子程序判断固化反应状态,若已发生固化,则将当前温度传递给温度控制子程序,求解新状态下的固化速率和固化度,根据固化速率计算当前热量,并将当前热量数据传递至热传导分析中进行温度计算,直至计算时间步结束。

在建立固化场时需要的计算如下:

求解树脂在加热固化中的热生成率Q如下:

其中,ρ

固化动力学方程如下:

其中,K(T)表示树脂的固化反应常数,w(α)表示树脂的固化反应机理函数;

树脂固化度表达式如下:

其中,Δt表示增量时间步。

S4、在仿真软件中,输入计算条件:密度ρ、比热容C,热导率k,对流换热系数h;施加3D模型1与复合材料结构模型2的边界条件:复合材料结构模型2与热压罐内环境的导热方式为:对流换热;复合材料结构模型2的下表面与3D模型1的贴合面的导热方式为:热传导。结合固化场将固化放热作为内热源,得到三维瞬态热传导控制方程如下:

其中,T表示瞬态温度,t表示固化所用时间,x、y、z表示坐标系的X轴、Y轴和Z轴的对应数值。依据上述条件计算出3D模型1和复合材料结构模型2进行加热固化过程中的热传导,并将对流换热系数h导入到Abaqus中,设定固化场子程序和温度场变化过程,选取热传导的分析单元,进行热传导分析,即可获得3D模型1的结构的温度分布图。

图4示出了根据本发明实施例提供的热传导过程的升温至保温过程的温度分布。

如图4所示,S5、依据温度分布图判断是否进行热分布补偿设计;

基于温度分布图,对温差值超过总体温度上升值10%的区域进行修正,对其减小厚度或修改该区域的结构形态,并返回执行S2,直至所有区域温差值均不超过总体温度上升值的10%;经过多次迭代计算后,温度分布图的最大温差为总温度变化的5.6%,小于10%,无需进行热分布补偿,向下执行S6。

S6、基于热传导的计算结果,对3D模型进行应力应变仿真并求解复合材料结构模型产生的热应变,具体热应变分析和计算如下:

建立应力应变仿真模型,将温度场和固化场以预定义场的形式导入应力应变仿真中,且在温度场导入后设定热传导的起止时间及增量时间步,通过顺序热力耦合分析,进行复合材料结构模型的变形预测,并求解热传导过程中复合材料结构模型产生的应变ε如下:

ε=ε

ε

其中,ε

其中,如图3所示,应力应变过程如下:3D模型1和复合材料结构模型2为放置在刚性面3上,3D模型1和复合材料结构模型2与刚性面3摩擦接触,复合材料结构模型2紧密贴合在3D模型1的上方。脱模前,两者视为绑定约束,脱模后复合材料结构模型2通过变形释放内部残余应力,解除与3D模型1的绑定约束,此过程中记录变形,即各节点的位移量。3D模型1和复合材料结构模型2通常均为对称结构,可在对称面选取节点加载对称约束,以防止发生刚体位移。

若3D模型的最大形变不在设定的容差范围内,则修改3D模型的结构,并返回执行S2,直至3D模型的最大形变处于设定的容差范围内,确认最终翼身融合模具的模型。

热应变补偿的具体过程为:提取顺序热力耦合计算结果中各节点的位移量,该位移量即为各节点因脱模释放内部残余应力产生的位移变化量,再进行反向补偿,使各节点原始坐标减去位移量,得到补偿后坐标,依据补偿后的坐标对3D模型进行热应变补偿。

本实施例中,飞机上盖的最大形变为1.02mm,超出设定的容差1mm,需进行热应变补偿设计,进行多次迭代后,最终上盖的最大变形为0.32mm,满足容差范围。最终确认设计方案。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制。本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

以上本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

- 一种翼身融合的运输直升机短翼外形设计方法

- 基于声光融合的混合气体温度场浓度场测量方法及装置