燃机压气机叶顶间隙流场示踪粒子加载系统及加载方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及一种燃机压气机流场测试技术,特别涉及一种燃机压气机叶顶间隙流场示踪粒子加载系统及加载方法。

背景技术

压气机失稳机理与转子叶顶间隙区非定常流动密切相关,而叶顶间隙区非定常现象是叶顶泄露引起的涡运动或泄漏流与主流相互作用自诱导的结果。所以在压气机流动失稳机理的研究中,对叶顶间隙流场情况的监测至关重要。

随着激光器,光电探测器及图像处理技术的发展,形成了多种非接触的流场可视化测量技术,如激光多普勒测速,粒子图像测速,全息三维测速等技术,这些非接触光学流场测量技术需要向流场中加载示踪粒子,通过示踪粒子的速度来反映流场的速度。由于叶顶间隙空间狭小(百微米到毫米级),流场复杂,示踪粒子的加载非常具有挑战性。现有的示踪粒子加载方式分为两种:一种是全场加载,在压气机吸气口布撒,示踪粒子充满整个流道,需要示踪粒子的量很大;另一种是在测量区域上游局部加载,位置比较难确定。

因为叶顶间隙区域流场的复杂性,光学窗口容易沾污,导致示踪粒子成像质量下降,不得不停机进行清理,大大降低了试验效率,同时试验设备频繁启停,降低设备使用寿命,增加试验成本。

发明内容

针对现在燃机压气机叶顶间隙流场监测存在的问题,提出了一种燃机压气机叶顶间隙流场示踪粒子加载系统及加载方法,系统保证示踪粒子贴机匣壁面流动进入叶顶间隙测试流场区域,能够自动判断光学窗口的沾污情况,对沾污的光学窗口进行吹扫清理,实现燃机压气机叶顶间隙流场示踪粒子的高效加载。

本发明的技术方案为:一种燃机压气机叶顶间隙流场示踪粒子加载系统,旋转动叶和静叶置于圆筒状的机匣内,在机匣上开口密封嵌入一高透光光学窗口,高透光光学窗口内壁与机匣内壁持平,在高透光光学窗口一侧开示踪粒子加载口,高透光光学窗口和示踪粒子加载口位于机匣内叶顶间隙流场测量区域上游,激光片光源发出激光直接照射叶顶间隙流场测量区域,示踪粒子发生模块通过导管连接示踪粒子加载口,在示踪粒子自动加载控制模块的控制下产生流速的示踪粒子,示踪粒子通过示踪粒子加载口均流加入叶顶间隙流场测量区域,示踪粒子图像记录相机在机匣外,通过高透光光学窗口对机匣内叶顶间隙流场测量区域的示踪粒子活动进行图像采集。

优选的,所述示踪粒子加载口位于旋转动叶和静叶之间位置,示踪粒子加载口上沿着叶片排布方向依次有3个连接口,3个连接口用于与示踪粒子发生模块输出口导管连通,示踪粒子通过3个连接口内的直孔进入,再汇入示踪粒子加载口中的斜度矩形狭缝进行混合后送入机匣内。

优选的,所述示踪粒子加载口中的矩形狭缝宽度3mm,狭缝宽边对应机匣周向,窄边对应机匣轴向,矩形狭缝出口与机匣内壁面呈锐角,使示踪粒子贴机匣壁面流动,进入叶顶间隙流场测量区域。

优选的,所述矩形狭缝出口与机匣内壁面呈锐角,锐角角度范围为40°±5°,且矩形狭缝出口有4°扩张角。

优选的,所述示踪粒子发生模块包括稳压气源、示踪粒子流量计和超声波示踪粒子发生器,超声波示踪粒子发生器的示踪粒子通过稳压气源携带进入示踪粒子加载口,示踪粒子流量计计算示踪粒子在示踪粒子加载口中矩形狭缝出口的速度。

优选的,所述超声波示踪粒子发生器采用纯净水作为超声波示踪粒子发生器的工作介质,生成液态雾状示踪粒子,示踪粒子的大小和数量通过超声波频率和功率来调节。

优选的,所述示踪粒子自动加载控制模块包括控制器、光电探测器、示踪粒子加载电动阀门和管路吹扫控制电动阀门,示踪粒子加载电动阀门接于稳压气源和超声波示踪粒子发生器之间,控制器通过调节示踪粒子加载电动阀门开度和超声波示踪粒子发生器功率来控制示踪粒子的浓度,管路吹扫控制电动阀门接稳压气源输出管道,光电探测器监测示踪粒子加载口矩形狭缝出口是否形成液膜。

一种燃机压气机叶顶间隙流场示踪粒子加载方法,包括以下步骤:

1)建立燃机压气机叶顶间隙流场示踪粒子加载系统

2)试验设备达到测试工况稳定运行;

3)开启示踪粒子发生模块加载示踪粒子;

4)监测到示踪粒子加载口出口形成液膜;

5)如有液膜,则停止激光器出光和相机记录,关闭超声波示踪粒子发生器,开启管路吹扫控制电动阀门;

6)待高透光光学窗口及管路中液膜吹扫干净后重新开始加载示踪粒子;

7)根据记录效果调整示踪粒子加载的量;

8)多次循环后完成试验测试;

9)试验结束后进行管路吹扫。

本发明的有益效果在于:本发明燃机压气机叶顶间隙流场示踪粒子加载系统及加载方法,可以有效地将示踪粒子加载到测试流场区域,自动判断光学窗口沾污情况,能够不停机就可以自动清理,从而降低试验成本,提高试验效率。

附图说明

图1为压气机中旋转动叶和静叶工作状态示意图;

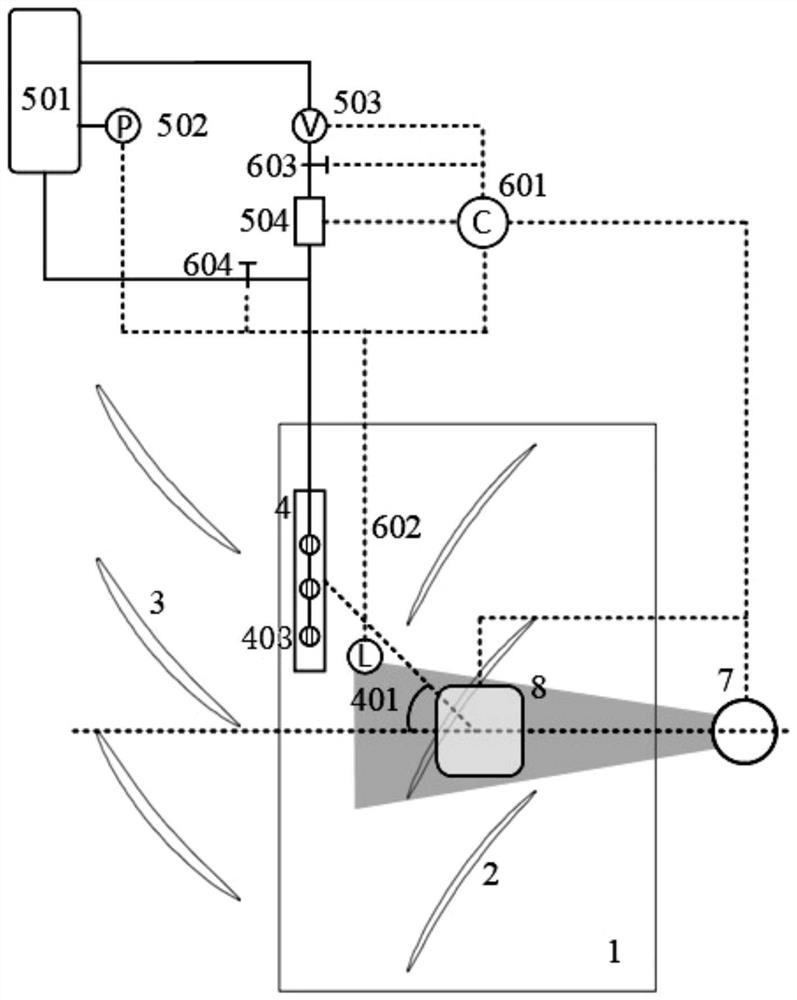

图2为本发明燃机压气机叶顶间隙流场示踪粒子加载系统组成示意图;

图3本发明系统中示踪粒子加载口加载结构示意图;

图4本发明系统中示踪粒子加载通道结构示意图。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

如图1为压气机中旋转动叶和静叶工作状态示意图,旋转动叶和静叶置于圆筒状的机匣内。如图2所示本实施例的一种燃机压气机叶顶间隙流场示踪粒子加载系统组成示意图,系统包括:高透光光学窗口1、示踪粒子加载口4、示踪粒子发生模块、示踪粒子自动加载控制模块、激光片光源7和示踪粒子图像记录相机8。在机匣上开口密封嵌入一高透光光学窗口1,高透光光学窗口1内壁与机匣内壁持平,在高透光光学窗口1一侧开示踪粒子加载口4,高透光光学窗口1和示踪粒子加载口4位于机匣内叶顶间隙流场测量区域上游,激光片光源7发出激光直接照射叶顶间隙流场测量区域,示踪粒子发生模块通过导管连接示踪粒子加载口4,在示踪粒子自动加载控制模块的控制下产生一定流速的示踪粒子,示踪粒子通过示踪粒子加载口4均流加入叶顶间隙流场测量区域,示踪粒子图像记录相机8在机匣外,通过高透光光学窗口1对机匣内叶顶间隙流场测量区域的示踪粒子活动进行图像采集。

如图2所示,示踪粒子加载口4位于旋转动叶2和静叶3之间位置,沿着叶片排布方向依次有3个连接口403,用于与示踪粒子发生模块输出口导管连通。如图3所示示踪粒子加载口加载结构示意图,嵌入机匣的高透光光学窗口1有一定厚度,高透光光学窗口1内壁101与机匣内壁持平,在机匣内壁与旋转动叶2叶顶间隙空间狭小,为了对此间隙释放示踪粒子,3个连接口403分别与示踪粒子发生模块输出导管连接,示踪粒子通过连接口403内的直孔404进入示踪粒子加载口4后,再汇入斜度的矩形狭缝405进行混合后送入机匣内,示踪粒子加载口4的矩形狭缝405出口与机匣壁面呈锐角401;示踪粒子发生模块包括稳压气源501、气源压力表502、示踪粒子流量计503和超声波示踪粒子发生器504;示踪粒子自动加载控制模块包括控制器601,光电探测器602,示踪粒子加载电动阀门603和管路吹扫控制电动阀门604。

为了实现示踪粒子的高效加载,示踪粒子加载口4位于叶顶间隙流场测量区域上游,示踪粒子加载口4中心和测量视场中心连线与轴向夹角45°,且示踪粒子加载口4输出口成矩形狭缝405布置,狭缝宽度3mm,狭缝宽边对应机匣周向,窄边对应机匣轴向。

如图3、4所示,为了实现示踪粒子的均匀加载,减少对流场的干扰,示踪粒子加载口4进口403分布3个支路,保证示踪粒子均匀进入矩形狭缝405;示踪粒子加载口矩形狭缝405出口与机匣壁面呈锐角,角度范围为40°±5°,且矩形狭缝405出口有4°扩张角。为了确保测量区域示踪粒子均匀,一方面设计示踪粒子加载口4进口403分布多个支路,另一方面通过狭缝起到均流的作用。示踪粒子的加载口4矩形狭缝405出口与机匣内壁面呈锐角,减小了示踪粒子径向速度分量,提高了轴向速度分量,使示踪粒子贴机匣壁面流动,更容易进入叶顶间隙201区域。同时这样示踪粒子垂直于主流方向的速度分量小,沿着主流方向的速度分量大,更容易达到主流速度,减小了示踪粒子速度与气流速度不一致造成的测量偏差。

为了便于光学窗口1的清洁,示踪粒子发生模块中超声波示踪粒子发生器504生成液态雾状示踪粒子,示踪粒子的大小和数量可通过超声波频率和功率来调节。进一步采用纯净水作为超声波示踪粒子发生器504的工作介质,生成的示踪粒子为水雾,通过压缩空气吹扫容易蒸发。

为了将超声波示踪粒子发生器504生成的示踪粒子携带到示踪粒子加载口4,超声波示踪粒子发生器504生成的示踪粒子通过稳压气源501携带进入示踪粒子加载口4。

为了实现根据不同的试验工况调整示踪粒子的浓度,示踪粒子自动加载控制模块中控制器601通过调节示踪粒子加载电动阀门603开度和超声波示踪粒子发生器504功率来控制示踪粒子的浓度,通过示踪粒子流量计503计算示踪粒子在示踪粒子加载口4矩形狭缝出口405的速度。

为了实现光学窗口1的自清洁,通过光电探测器602来监测示踪粒子加载口4出口405是否形成液膜,如果形成液膜,则关闭激光片光源7和相机8记录,关闭超声波示踪粒子发生器504,开启管路吹扫控制电动阀门604,稳压气源501输出气体对管路进行吹扫;待吹扫干净后开启超声波示踪粒子发生器504,开始试验测试。

为了实现光学窗口沾污情况自动监测和清洁,示踪粒子自动加载控制模块可由PLC自动控制。由于开展相关试验测试时,叶轮的转速可达3000rev/min,为了确保试验安全,试验现场不能有人操作,所以相关控制采用PLC远程控制。

本实施例的一种燃机压气机叶顶间隙流场示踪粒子加载方法,基于上述一种燃机压气机叶顶间隙流场示踪粒子加载系统实现,包括以下步骤:

1)试验设备(燃机压气机)达到测试工况稳定运行;

2)开启示踪粒子发生模块加载示踪粒子;

3)监测到示踪粒子加载口出口形成液膜;

4)如有液膜,则停止激光器出光和相机记录,关闭超声波示踪粒子发生器,开启管路吹扫控制电动阀门;

5)待光学窗口及管路中液膜吹扫干净后重新开始加载示踪粒子;

6)根据记录效果调整示踪粒子加载的量;

7)多次循环后完成试验测试;

8)试验结束后进行管路吹扫。

为了实现光学窗口沾污情况自动监测和清洁,步骤3)利用光电探测器来监测示踪粒子加载口出口是否形成液膜。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种适用于风生流表面流场图像测量的示踪粒子

- 一种基于PIV的瓦斯燃烧流场示踪粒子跟随性计算方法