一种耐候性强耐高温的密封圈

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及密封圈技术领域,具体地说,涉及一种耐候性强耐高温的密封圈。

背景技术

橡胶密封圈是由一个或几个零件组成的环形罩,固定在轴承的一个套圈或垫圈上并与另一套圈或垫圈接触或形成窄的迷宫间隙,防止润滑油漏出及外物侵入。

如已公开的一种密封圈(CN106917870A),密封圈上环套设置有至少两个轴向突出于密封圈的表面的防漏圈,且在密封圈的厚度方向上,防漏圈突出于密封表面的高度相同,能够改善密封圈的密封性能,提高使用寿命,从而提高了所密封的产品的安全系数,但以往的密封圈在使用中存在一些缺陷,如没有加入耐候性添加剂,容易在使用中因环境因素而损坏,且没有经过硫化处理,不具有较高的弹性、耐热性、拉伸强度和在有机溶剂中的不溶解性等优点,降低了密封圈的使用寿命,此外,密封圈的外部没有额外的保护层,不能进一步提高密封圈的耐高温、防腐蚀和耐磨等性能,从而不能满足当今市场的需求。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明的目的在于提供一种耐候性强耐高温的密封圈,实现了具有耐候性强、耐热性高、拉伸强度大和耐磨等优点,解决了以往的密封圈在使用中存在一些缺陷,如没有加入耐候性添加剂,容易在使用中因环境因素而损坏,且没有经过硫化处理,不具有较高的弹性、耐热性、拉伸强度和在有机溶剂中的不溶解性等优点,降低了密封圈的使用寿命,此外,密封圈的外部没有额外的保护层,不能进一步提高密封圈的耐高温、防腐蚀和耐磨等性能,从而不能满足当今市场需求的问题。

(二)技术方案

本为实现上述目的,本发明提供如下技术方案,一种耐候性强耐高温的密封圈所采用的技术方案是:生产工艺包括以下步骤:

步骤a:按以下重量配比称取原料:天然橡胶10~30份、丁腈橡胶50~70份、改性剂11~19份、炭黑10~20份、硫化剂2-4份、促进剂1~3份、氧化锌2~3份、交联剂1~7份、溴代异氰酸2~4份、石墨烯分散乳液15~20份和硬脂酸2~4份;

步骤b:对原料进行密炼:将天然橡胶和石墨烯分散乳液加入到密炼机内,设置密炼机温度为120-140℃,密炼机转子速比为1:1.3-1.5,密炼10-16min后,加入丁腈橡胶,密炼20-30min后,加入硬脂酸,再次密炼4-8min;

步骤c:对原料进行搅拌和混炼:将加热好的原料、炭黑和溴代异氰酸倒在搅拌装置中,并且进行均匀搅拌,顺时针搅拌3-5分钟,再逆时针搅拌3-5分钟,如此反复4-6次,然后在转速1200-1600r/min下搅拌5-7min后加入改性剂,然后在100-140℃温度下搅拌10min,直至混合物无明显色差;

步骤d:对模具进行清理:将所需要用到的磨具用清水进行清洗,反复冲洗3-5次,然后对于磨具进行烘干直至磨具上无水份残留,然后静止冷却至常温;

步骤e:注塑成型:将混合物浇筑到清洗后的模具中,并且采取满浇的方式,然后通过塑料刮片辅助刮均,合格率为98%,得到密封圈半成品;

步骤f:硫化处理:将得到的密封圈半成品进行硫化处理,时间为20分钟,得到硫化产品;

步骤g:进行脱模:首先引用铜棒尖头顺着溢边槽绕松密封圈,无需撕边,脱模采用灌装自喷脱模剂,喷出的为雾状,均匀,脱模效果好,速度为1000个/20分钟,脱模之后得到密封圈粗胚;

步骤h:粗坯精磨:通过打磨装置对于密封圈粗胚进行磨边处理,修整毛边,去除毛刺,得到密封圈成品。

作为优选方案,所述注塑成型中控制在温度为180℃、时间为300秒、压力为15兆帕的条件下制造密封圈。

作为优选方案,所述交联剂为二乙烯基苯,所述促进剂为二硫化二苯并噻唑。

作为优选方案,所述改性剂为氨基苯甲酸、二硫二醇类化合物、3-氨基-1-丙醇乙烯基醚、发泡聚乙烯和苯乙烯的混合物,其比例为3:7:2:8:6。

作为优选方案,包括圈体,所述圈体的表面开设有限位孔,所述限位孔的数量为六个,所述圈体的正面开设有连接槽,所述连接槽的深度为圈体厚度的三分之一。

作为优选方案,所述圈体包括基层,所述基层的外表面涂覆有耐高温层,所述耐高温层的外表面涂覆有防腐耐磨层。

作为优选方案,所述防腐耐磨层包括第一保护层和第二保护层,所述第一保护层的表面与第二保护层的表面固定连接。

作为优选方案,所述基层的材质为上述密封圈成品,所述耐高温层的材质为高分子聚乙烯涂层。

作为优选方案,所述第一保护层的材质为聚酰胺树脂涂层,所述第二保护层的材质为聚氨酯涂层。

作为优选方案,所述耐高温层的厚度为基层厚度的二十分之一至十五分之一,所述耐高温层的厚度与防腐耐磨层的厚度一致。

(三)有益效果

与现有技术相比,本发明提供了一种耐候性强耐高温的密封圈,具备以下有益效果。

1、本发明实现了具有耐候性强、耐热性高、拉伸强度大和耐磨等优点,解决了以往的密封圈在使用中存在一些缺陷,如没有加入耐候性添加剂,容易在使用中因环境因素而损坏,且没有经过硫化处理,不具有较高的弹性、耐热性、拉伸强度和在有机溶剂中的不溶解性等优点,降低了密封圈的使用寿命,此外,密封圈的外部没有额外的保护层,不能进一步提高密封圈的耐高温、防腐蚀和耐磨等性能,从而不能满足当今市场需求的问题。

2、本发明通过设置圈体,用于进行密封,通过设置限位孔,用于提高密封圈使用时的稳定性,通过设置连接槽,用于连接机械部件,通过设置基层,用于保证密封圈的耐候性、抗拉扯能力和耐热性,通过设置耐高温层,用于进一步提高密封圈的耐高温能力,从而防止密封圈因高温而变形,通过设置防腐耐磨层,用于延长密封圈的使用寿命,通过设置第一保护层和第二保护层,用于进一步提高密封圈的防腐蚀和耐磨能力。

附图说明

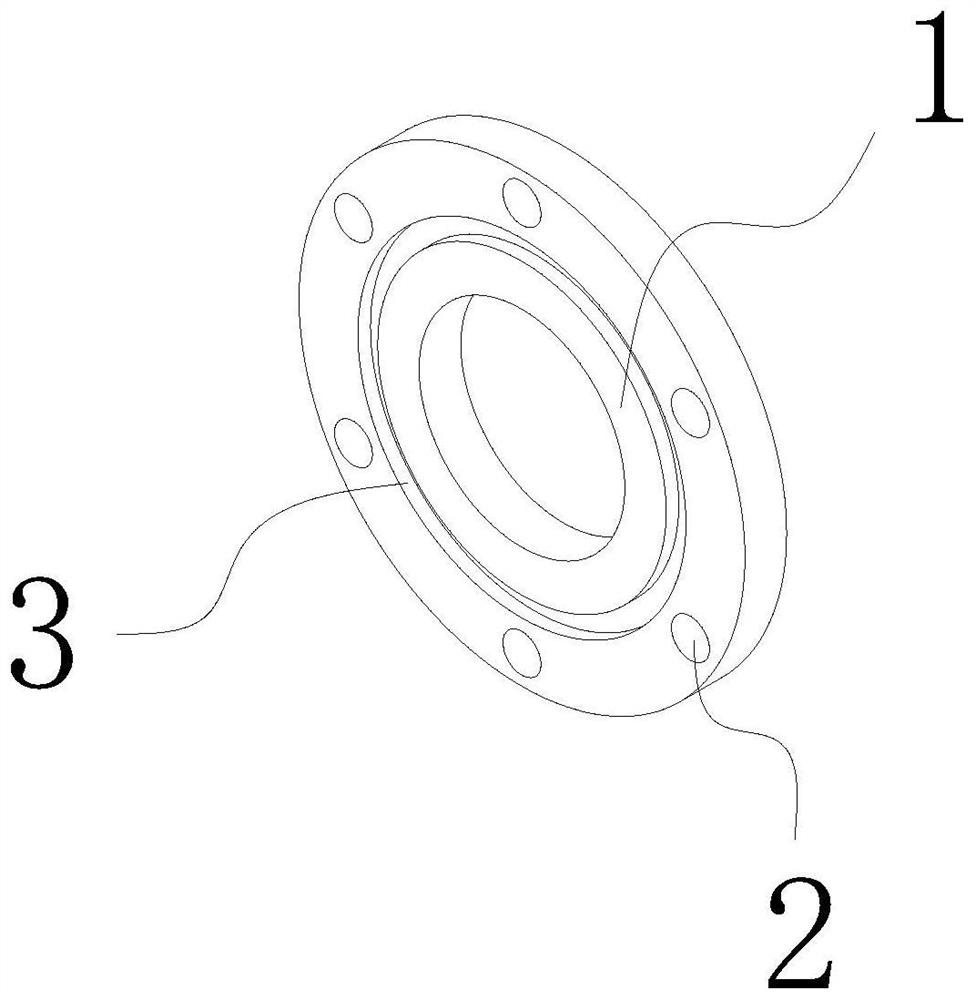

图1为本发明结构等轴侧视图;

图2为本发明结构立体图;

图3为本发明结构主视图;

图4为本发明结构后视图;

图5为本发明圈体材料组成示意图;

图6为本发明防腐耐磨层材料组成示意图;

图7为本发明性能数据对比图。

图中:1、圈体;2、限位孔;3、连接槽;4、基层;5、耐高温层;6、防腐耐磨层;7、第一保护层;8、第二保护层。

具体实施方式

下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

请参阅图1-7,本发明:一种耐候性强耐高温的密封圈,生产工艺包括以下步骤:

步骤a:按以下重量配比称取原料:天然橡胶10~30份、丁腈橡胶50~70份、改性剂11~19份、炭黑10~20份、硫化剂2-4份、促进剂1~3份、氧化锌2~3份、交联剂1~7份、溴代异氰酸2~4份、石墨烯分散乳液15~20份和硬脂酸2~4份;

步骤b:对原料进行密炼:将天然橡胶和石墨烯分散乳液加入到密炼机内,设置密炼机温度为120-140℃,密炼机转子速比为1:1.3-1.5,密炼10-16min后,加入丁腈橡胶,密炼20-30min后,加入硬脂酸,再次密炼4-8min;

步骤c:对原料进行搅拌和混炼:将加热好的原料、炭黑和溴代异氰酸倒在搅拌装置中,并且进行均匀搅拌,顺时针搅拌3-5分钟,再逆时针搅拌3-5分钟,如此反复4-6次,然后在转速1200-1600r/min下搅拌5-7min后加入改性剂,然后在100-140℃温度下搅拌10min,直至混合物无明显色差;

步骤d:对模具进行清理:将所需要用到的磨具用清水进行清洗,反复冲洗3-5次,然后对于磨具进行烘干直至磨具上无水份残留,然后静止冷却至常温;

步骤e:注塑成型:将混合物浇筑到清洗后的模具中,并且采取满浇的方式,然后通过塑料刮片辅助刮均,合格率为98%,得到密封圈半成品;

步骤f:硫化处理:将得到的密封圈半成品进行硫化处理,时间为20分钟,得到硫化产品;

步骤g:进行脱模:首先引用铜棒尖头顺着溢边槽绕松密封圈,无需撕边,脱模采用灌装自喷脱模剂,喷出的为雾状,均匀,脱模效果好,速度为1000个/20分钟,脱模之后得到密封圈粗胚;

步骤h:粗坯精磨:通过打磨装置对于密封圈粗胚进行磨边处理,修整毛边,去除毛刺,得到密封圈成品。

注塑成型中控制在温度为180℃、时间为300秒、压力为15兆帕的条件下制造密封圈。

交联剂为二乙烯基苯,促进剂为二硫化二苯并噻唑。

改性剂为氨基苯甲酸、二硫二醇类化合物、3-氨基-1-丙醇乙烯基醚、发泡聚乙烯和苯乙烯的混合物,其比例为3:7:2:8:6。

一种耐候性强耐高温的密封圈,包括圈体1,圈体1的表面开设有限位孔2,限位孔2的数量为六个,圈体1的正面开设有连接槽3,连接槽3的深度为圈体1厚度的三分之一。

通过上述技术方案,通过设置圈体1,用于进行密封,通过设置限位孔2,用于提高密封圈使用时的稳定性,通过设置连接槽3,用于连接机械部件。

圈体1包括基层4,基层4的外表面涂覆有耐高温层5,耐高温层5的外表面涂覆有防腐耐磨层6。

防腐耐磨层6包括第一保护层7和第二保护层8,第一保护层7的表面与第二保护层8的表面固定连接。

基层4的材质为上述密封圈成品,耐高温层5的材质为高分子聚乙烯涂层。

通过上述技术方案,通过设置基层4,用于保证密封圈的耐候性、抗拉扯能力和耐热性,通过设置耐高温层5,用于进一步提高密封圈的耐高温能力,从而防止密封圈因高温而变形。

第一保护层7的材质为聚酰胺树脂涂层,第二保护层8的材质为聚氨酯涂层。

通过上述技术方案,通过设置防腐耐磨层6,用于延长密封圈的使用寿命,通过设置第一保护层7和第二保护层8,用于进一步提高密封圈的防腐蚀和耐磨能力。

耐高温层5的厚度为基层4厚度的二十分之一至十五分之一,耐高温层5的厚度与防腐耐磨层6的厚度一致。

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

- 一种耐候涂液、耐候性汽车玻璃及其制造方法

- 一种耐候性能强的易成型铝合金材料

- 一种具有智能监测功能的强耐候通讯电缆

- 一种耐腐耐候性强的玻璃钢格栅

- 一种耐候性好且抗菌性强的PPR管材