一种稀土镁合金用高效晶粒细化剂、制备方法及其使用方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明属于镁合金晶粒细化技术领域,特别涉及一种稀土镁合金用高效晶粒细化剂、制备方法及其使用方法。

背景技术

稀土镁合金具有高温耐热、高强高韧等优良性能,在飞行器舱体、卫星结构件、飞船框架、发动机引擎盖、发动机气缸体和变速箱壳体等零部件上具有广泛的应用前景,受到了高度的关注。但工程应用的大熔炼量条件下稀土镁合金熔体纯净化与晶粒细化间存在天然的矛盾。采用传统的镁-锆中间合金形式进行镁合金细化,存在损失率高、细化效果差的问题,大幅度限制镁合金强韧化水平,阻碍镁合金作为轻量化材料在飞行器上的应用。

对于除Al、Mn、Si等镁合金外,Zr是最为有效的晶粒细化剂。Zr可以减少热烈倾向,提高合金的强韧性。镁合金中的Zr通常以Mg-Zr中间合金的形式加入。该中间合金通常用Mg还原K

研究表明Ti原子可以在固液界面前沿偏聚,造成成分过冷,抑制晶粒长大,具有很强的晶粒细化能力。Ti元素作为镁合金的高效晶粒细化剂具有非常大的潜质,原因是Ti的生长抑制因子为59500,且α-Ti与Mg的晶体结构均为密排六方,α-Ti的晶格常数与Mg相近,与Mg具有良好的共格关系,从晶体学角度来说可以成为Mg的优质异质形核核心。但Ti很难单独加入镁合金中,其熔点甚至大于Mg的沸点,直接添加纯Ti损耗量大且工艺复杂。因此,使用含Ti中间合金,可具有比纯Ti更低的熔点,并提升其合金元素的实收率。但目前没有有效的方法实现Ti的加入,导致稀土镁合金晶粒细化效果受限。因此,有必要开发更为有效的高效晶粒细化剂制备方法,以提高镁合金材料的性能水平。

发明内容

为了克服现有技术中的不足,本发明人进行了锐意研究,提供了一种稀土镁合金用高效晶粒细化剂、制备方法及其使用方法,将预热好的钛粉、锆粉或混合均匀的钛/锆粉加入到纯镁熔体或半固态熔融镁合金,施加高速剪切和超声手段,从而制备含高含量、且更高效活性形核锆粒子、钛粒子或钛/锆无限固溶体粒子的新型稀土镁合金用高效晶粒细化剂。

本发明提供的技术方案如下:

第一方面,一种稀土镁合金用高效晶粒细化剂的制备方法,包括:将预热好的钛粉或锆粉或混合均匀的钛/锆粉加入到纯镁熔体或半固态熔融镁合金中,施加高速剪切和超声,凝固后制得稀土镁合金用晶粒细化剂;

所述将预热好的钛粉或锆粉或混合均匀的钛/锆粉加入到纯镁熔体中制备稀土镁合金用晶粒细化剂时,制备方法具体包括:将纯镁升温至完全熔融状态,获得纯镁熔体;随后将称量好、预热充分的钛粉、锆粉或混合均匀的钛/锆粉加入到纯镁熔体中,在加入粉体的过程中施加高速剪切处理和超声处理,获得含钛元素或锆元素或钛/锆元素均匀分布的镁熔体;随后将熔体浇注到模具中,在压力作用下凝固,待完全凝固后制得稀土镁合金用晶粒细化剂,制备全过程在真空环境或惰性气氛保护下进行;

所述将预热好的钛粉或锆粉或混合均匀的钛/锆粉加入到半固态熔融镁合金中,制备稀土镁合金用晶粒细化剂时,制备方法具体包括:将纯净的镁合金升温至半固态状态,随后将称量好、预热充分的钛粉或锆粉或混合均匀的钛/锆粉加入半固态熔融镁合金中,在加入粉体的过程中施加高速剪切处理,待粉体全部加入后将镁合金升温至完全熔融状态下,施加高速剪切和超声处理,获得含钛元素或锆元素或钛/锆元素的镁合金熔体,随后将镁合金熔体浇注到预热的模具中,在压力作用下凝固,待完全凝固后制得稀土镁合金用晶粒细化剂,制备全过程在真空环境或惰性气氛保护下进行。

第二方面,一种稀土镁合金用高效晶粒细化剂,根据第一方面所述的稀土镁合金用高效晶粒细化剂的制备方法制得,所述稀土镁合金用晶粒细化剂中活性形核Ti或Zr或(Ti/Zr)粒子尺寸85%~99.9%小于5μm。

第三方面,一种稀土镁合金用高效晶粒细化剂的使用方法,其特征在于,包括:按镁合金成分及其质量百分比称取相应重量的原料,待原料全部熔化、撇渣后,加入第二方面所述的晶粒细化剂,待全部熔化后捞底搅拌,随后进行精炼;精炼结束后,清除熔渣,静置,将制得的熔体用于稀土镁合金铸件制备或稀土镁合金半连续铸锭制备。

根据本发明提供的一种稀土镁合金用高效晶粒细化剂、制备方法及其使用方法,具有以下有益效果:

1、相比传统熔盐法,本发明制备的Mg-Ti、Mg-Zr、Mg-Ti/Zr、Mg-TM-Ti、Mg-TM-Zr或Mg-TM-Ti/Zr晶粒细化剂含有更高含量的Zr、Ti或Ti/Zr元素,质量分数达到30%~70%。而且具有更高含量的细小均匀形核粒子,Ti或Zr或(Ti/Zr)粒子尺寸85%~99.9%小于5μm。

2、Ti的生长抑制因子为59500,且晶格常数与Mg相近,与Mg具有良好的共格关系,Ti是非常高效的晶粒细化剂。本发明制备的Mg-Ti或Mg-TM-Ti以及Mg-Ti/Zr或Mg-TM-Ti/Zr高效晶粒细化剂中含有大量细小的活性形核Ti粒子或Ti/Zr粒子,Ti和Ti/Zr的生长抑制因子约为Zr的1500倍以上,具有更为优异的细化晶粒能力。

3、由于Ti、Zr可以形成Ti/Zr无限固溶体,使得加入Mg-Ti/Zr晶粒细化剂相比加入Mg-Ti或Mg-Zr晶粒细化剂,减小了与镁基体基面晶体学面错配度,提高了与镁基体的晶格匹配程度,增加了成分过冷,可明显细化基体和第二相,而且Ti/Zr的添加量可以达到Zr的最大添加量。

4、本发明采用的高速剪切熔体处理方法,可将高质量分数的Ti、Zr或Ti/Zr粉体均匀分布在镁基体中,相比传统方法提高了晶粒细化剂中Ti、Zr或Ti/Zr含量。通过高速剪切处理还可进一步提高Ti、Zr或Ti/Zr的均匀分布,减少了形核粒子的团聚长大,提高了细化剂的利用率和细化效果。而且在熔体处理中通过高速剪切还可进一步细化Ti、Zr或Ti/Zr颗粒尺寸,将大的粒子破碎到微米,甚至纳米级,进一步提高细小活性形核粒子含量。

5、本发明制备的Mg-TM-Ti、Mg-TM-Zr或Mg-TM-Ti/Zr晶粒细化剂品质优异。通过在半固态区间高速剪切进一步增加了均匀分散效果,而且在液相区施加超声处理不仅可进一步提高分散效果,而且还可将高速剪切中引入的少量气体排出。在凝固过程中又施加了压力,进一步减少了晶粒细化剂的内部缺陷。高速剪切处理、超声处理以及压力凝固,使得制备的晶粒细化剂组织致密,气孔、缩松、沙眼、细化粒子团聚等缺陷大幅降低。高品质的晶粒细化剂会将很好的遗传到稀土镁合金中。

6、本发明制备的Mg-Ti、Mg-Zr、Mg-Ti/Zr、Mg-TM-Ti、Mg-TM-Zr或Mg-TM-Ti/Zr晶粒细化剂成分均匀性好,有效Ti、Zr或混合均匀的Ti/Zr无限固溶体粒子多,减少了所需添加的晶粒细化剂用量,可进一步降低制造成本。

7、本发明制备的Mg-Ti-Zr高效晶粒细化剂夹杂含量低,大幅提高了稀土镁合金熔体的纯净度,降低熔体静置除渣所需的时间,可显著提升熔体纯净化效果,制备的稀土镁合金界面干净、整洁。

8、本发明制备的Mg-Ti、Mg-Zr、Mg-Ti/Zr、Mg-TM-Ti、Mg-TM-Zr或Mg-TM-Ti/Zr存在大量的悬浮细小Ti、Zr或Ti/Zr颗粒,在静置过程中沉降速度缓慢,有效解决了原始晶粒细化剂沉降、细化衰退的难题,使用该新型晶粒细化剂制备的铸件或铸锭晶粒细小,各个位置的铸态组织均匀。

9、稀土镁合金熔炼过程需要加入大量熔剂,也即覆盖剂和精炼剂进行除渣,使用本发明的细化剂仅需添加一次熔剂,大幅减少了铸件、铸锭熔剂夹杂缺陷。

附图说明

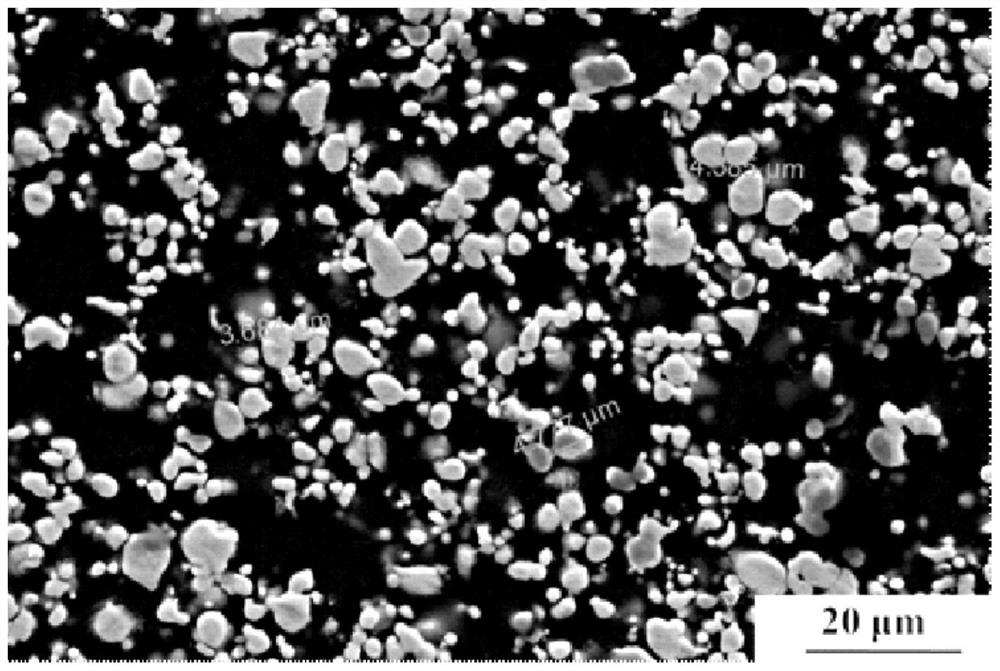

图1为实施例1中Mg-40Zr新型镁锆晶粒细化剂显微组织;

图2为实施例1中铸态Mg-6.5Gd-3.5Y-0.6Zr合金显微组织;

图3为实施例2中Mg-50Ti/Zr新型镁锆晶粒细化剂显微组织;

图4为对比例1使用传统Mg-30Zr细化剂处理的铸态Mg-6.5Gd-3.5Y-0.6Zr合金显微组织。

具体实施方式

下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

根据本发明的第一方面,提供了一种稀土镁合金用高效晶粒细化剂的制备方法,包括如下步骤:将预热好的钛粉或锆粉或混合均匀的钛/锆粉加入到纯镁熔体或半固态熔融镁合金中,施加高速剪切和超声,凝固后制得稀土镁合金用晶粒细化剂。所述钛粉或锆粉或混合均匀的钛/锆粉的平均粒径为0.001μm~1000μm,优选为0.01μm~100μm,更优选为0.1μm~20μm。

本发明中,当将预热好的钛粉或锆粉或混合均匀的钛/锆粉加入到纯镁熔体中制备稀土镁合金用晶粒细化剂时,制备方法包括:将纯镁升温至完全熔融状态,获得纯镁熔体;随后将称量好、预热充分的钛粉、锆粉或混合均匀的钛/锆粉加入到纯镁熔体中,在加入粉体的过程中施加高速剪切处理和超声处理,获得含钛元素或锆元素或钛/锆元素均匀分布的镁熔体;随后将熔体浇注到模具中,在压力作用下凝固,待完全凝固后制得稀土镁合金用晶粒细化剂,制备全过程在真空环境或惰性气氛保护下进行。

在该实施方式中,所述钛粉、锆粉或混合均匀的钛/锆粉的预热温度为300℃~600℃,预热时间为30min~90min。

粉体具体加入方式为:将所加粉体分成n份,5≤n≤30,每添加1份后施加30s~90s的高速剪切,转子转速为5000rpm~20000rpm,待粉体全部添加后,再继续施加10min~60min的高速剪切,随后施加超声处理,超声处理工艺参数为2000Hz~5000Hz,超声处理时间为2min~15min。

凝固工艺为将含钛或锆或钛/锆元素的镁熔体浇入预热温度为300℃~600℃的金属模具中,并施加60MPa~150MPa压力,保压5min~30min。

制得的稀土镁合金用高效晶粒细化剂的成分为Mg-(30~70)Ti或Mg-(30~70)Zr或Mg-(30~70)(Ti/Zr)(wt.%)。

本发明中,当将预热好的钛粉或锆粉或混合均匀的钛/锆粉加入到半固态熔融镁合金中,制备稀土镁合金用晶粒细化剂时,制备方法包括:将纯净的镁合金升温至半固态状态,随后将称量好、预热充分的钛粉或锆粉或混合均匀的钛/锆粉加入半固态熔融镁合金中,在加入粉体的过程中施加高速剪切处理,待粉体全部加入后将镁合金升温至完全熔融状态下,施加高速剪切和超声处理,获得含钛元素或锆元素或钛/锆元素的镁合金熔体,随后将镁合金熔体浇注到预热的模具中,在压力作用下凝固,待完全凝固后制得稀土镁合金用晶粒细化剂,制备全过程在真空环境或惰性气氛保护下进行。

该实施方式中,所述钛粉、锆粉或混合均匀的钛/锆粉的预热温度为300℃~600℃,预热时间为30min~90min。

粉体具体加入方式为:将所加粉体分成n份,5≤n≤30,每添加1份后施加30s-120s的高速剪切,转子转速为6000rpm~20000rpm;待粉体全部添加后,继续施加6000rpm~20000rpm的高速剪切5min~60min;将镁合金升温至完全熔融状态,施加高速剪切和超声处理,高速剪切转子转速为6000rpm~20000rpm,处理时间5min~60min;随后施加超声处理,超声处理工艺参数为3000Hz~5000Hz,超声处理时间为5min~30min。

凝固工艺为将含钛或锆或钛/锆元素的镁熔体浇入预热温度为300℃~600℃的金属模具中,并施加80MPa~150MPa压力,保压5min~30min。

半固态状态镁合金为Mg-TM系,其中TM为Zn、Cu、Ni元素中的一种或几种混合;所述稀土镁合金用高效晶粒细化剂的成分为Mg-(10~30)TM-(30~60)Ti、Mg-(10~30)TM-(30~60)Zr或Mg-(10~30)TM-(30~60)(Ti/Zr)(wt.%)。优选地,稀土镁合金用高效晶粒细化剂的成分为Mg-(33~50)Ti或Mg-(33~50)Zr或Mg-(33~50)(Ti/Zr)(wt.%),优选为Mg-35Zr、Mg-40Zr、Mg-50Zr、Mg-35(Ti/Zr)、Mg-40(Ti/Zr)、Mg-45(Ti/Zr)、Mg-50Ti/Zr、Mg-35Ti、Mg-40Ti;更优选地,稀土镁合金用高效晶粒细化剂的成分为Mg-(20~35)TM-(33~50)Ti或Mg-(20~35)TM-(33~50)Zr或Mg-(20~35)TM-(33~50)(Ti/Zr)(wt.%),其中TM为Zn、Cu、Ni元素。更优选为Mg-13.3Zn-33Zr、Mg-20Zn-35Zr、Mg-20Cu-35Zr、Mg-15Cu-50Zr、Mg-25Zn-35Ti、Mg-25Ni-35Ti、Mg-10Ni-50Zr、Mg-20Zn-40(Ti/Zr)、Mg-20Cu-40(Ti/Zr)、Mg-20Ni-40(Ti/Zr)、Mg-10Zn-5Cu-40(Ti/Zr)、Mg-15Zn-15Cu-40(Ti/Zr)、Mg-15Zn-15Ni-45(Ti/Zr)、Mg-15Ni-15Cu-45(Ti/Zr)、Mg-10Zn-50(Ti/Zr)。

根据本发明的第二方面,提供了一种稀土镁合金用高效晶粒细化剂,根据第一方面所述的稀土镁合金用高效晶粒细化剂的制备方法制得,所述稀土镁合金用晶粒细化剂中活性形核Ti或Zr或(Ti/Zr)粒子尺寸85%~99.9%小于5μm。

根据本发明的第三方面,提供了一种稀土镁合金用高效晶粒细化剂的使用方法,包括:按镁合金成分及其质量百分比称取相应重量的原料,待原料全部熔化、撇渣后,加入权利要求9所述的晶粒细化剂,待全部熔化后捞底搅拌,随后进行精炼;精炼结束后,清除熔渣,静置,将制得的熔体用于稀土镁合金铸件制备或稀土镁合金半连续铸锭制备。

将预热好的30kg纯镁放入坩埚底部,进行加热熔炼,待熔体温度升至670℃~680℃纯镁全部熔化后,将450℃预热40min的平均晶粒尺寸为30μm的20kg锆粉加入到纯镁熔体中,每添加1kg的锆粉后,施加6000rpm的高速剪切50s。待20kg锆粉全部添加后,继续施加8000rpm的高速剪切15min。随后施加3000Hz超声处理5min。随后浇注到预热温度为450℃模具中,并施加80MPa压力,保压5min,待凝固完成即制得Mg-40Zr的新型稀土镁合金用高效晶粒细化剂。整个熔体处理过程在气氛保护下进行操作。制得的新型Mg-Zr高效晶粒细化剂中活性形核Zr粒子尺寸95%小于5μm,其中以1μm~3μm为最多,其显微组织见图1。

将该新型晶粒细化剂7.2kg用于300kg Mg-Gd-Y合金的熔体晶粒细化处理,经低压铸造制得的Mg-6.5Gd-3.5Y-0.6Zr大型复杂铸件,其铸态显微组织如图2。经T6处理后,测得室温铸件本体拉伸性能:抗拉强度360MPa以上,断后伸长率5%以上。所用新型晶粒细化剂重量仅为传统熔盐法制备的Mg-30Zr细化剂的20%。

将预热好的5kg纯镁放入坩埚底部,进行加热熔炼,待熔体温度升至680℃纯镁全部熔化后,将400℃预热40min的平均晶粒尺寸为100μm的5kg混合均匀的锆/钛无限固溶体粉加入到纯镁熔体中,其中锆、钛的质量比为3:2。每添加1kg的锆/钛无限固溶体粉后,施加5000rpm的高速剪切30s。待5kg锆/钛无限固溶体粉全部添加后,继续施加10000rpm的高速剪切10min。随后施加3000Hz超声处理5min。随后浇注到预热温度为400℃模具中,并施加80MPa压力,保压10min,待凝固完成即制得Mg-50Ti/Zr新型稀土镁合金用高效晶粒细化剂。整个熔体处理过程在气氛保护下进行操作。制得的新型Mg-50Ti/Zr高效晶粒细化剂中活性形核锆、钛和锆/钛无限固溶体粒子尺寸90%小于5μm,其显微组织见图3。

将预热好的5kg纯镁放入坩埚底部,进行加热熔炼,待熔体温度升至680℃纯镁全部熔化后,将350℃预热30min的平均晶粒尺寸为20μm的5kg混合均匀的锆/钛无限固溶体粉加入到纯镁熔体中,其中锆、钛的质量比为2:3。每添加1kg的锆/钛无限固溶体粉后,施加6000rpm的高速剪切30s。待5kg锆/钛无限固溶体粉全部添加后,继续施加6000rpm的高速剪切15min。随后施加3500Hz超声处理15min。随后浇注到预热温度为500℃模具中,并施加80MPa压力,保压10min,待凝固完成即制得Mg-50Ti/Zr新型稀土镁合金用高效晶粒细化剂。整个熔体处理过程在惰性气氛保护下进行操作。制得的新型Mg-50Ti/Zr新型高效晶粒细化剂中活性形核钛粒子尺寸95%小于5μm。

将该新型晶粒细化剂用于500kg Mg-Gd-Y合金的熔体晶粒细化处理,经差压铸造制得Mg-11Gd-1Y-0.6Ti/Zr大型复杂铸件,经T6处理后测得室温铸件本体拉伸性能:抗拉强度386MPa以上,断后伸长率5.5%以上。所用新型晶粒细化剂重量仅为传统熔盐法制备的Mg-30Zr细化剂的20%。

将预热好的15kg纯镁、纯锌放入坩埚底部,进行加热熔炼,将温度控制在450℃,保温60min制得名义成分为Mg-20Zn的半固态浆料。将450℃预热40min的平均晶粒尺寸为20μm的15kg混合均匀的锆/钛无限固溶体粉加入到Mg-Zn合金半固态浆料,其中锆、钛的质量比为3:2。与此同时在半固态浆料的中部施加高速剪切处理,每添加1.5kg的锆/钛粉后,施加8000rpm的高速剪切60s。待15kg锆/钛无限固溶体粉全部加入后,继续施加8000rpm的高速剪切10min。随后将熔体温度升温至710℃~720℃,再继续施加8000rpm的高速剪切10min,然后施加4000Hz超声处理10min。再将熔体浇注到预热温度为400℃的模具中,并施加100MPa压力,保压10min,待凝固完成即得到Mg-10Zn-50Ti/Zr的新型稀土镁合金用高效晶粒细化剂。制得的新型稀土Mg-Zn-Ti/Zr新型高效晶粒细化剂中活性形核锆钛无限固溶体粒子尺寸90%小于5μm。

将该新型晶粒细化剂用于1000kg Mg-Gd-Y合金的熔体晶粒细化处理,经半连续铸造制得直径450mm的Mg-9Gd-3Y-2Zn-0.6Ti/Zr半连续铸锭,其心部和边部组织晶粒细小且均匀,平均晶粒尺寸为40μm~50μm左右。经挤压比为9的挤压后,T5热处理后,测得室温棒材力学性能:抗拉强度490MPa以上,断后伸长率6%以上。所用新型晶粒细化剂重量仅为传统熔盐法制备的Mg-30Zr细化剂的20%。

将预热好的20kg纯镁、纯锌放入坩埚底部,进行加热熔炼,将温度控制在460℃,保温60min制得名义成分为Mg-20Zn的半固态浆料。将400℃预热30min的平均晶粒尺寸为10μm的10kg锆粉加入到Mg-Zn合金半固态浆料中。与此同时在半固态浆料的中部施加高速剪切处理,每添加1kg的锆粉后,施加6000rpm的高速剪切60s。待10kg锆粉全部加入后,继续施加6000rpm的高速剪切10min。随后将熔体温度升温至680℃,再继续施加6000rpm的高速剪切5min和4000Hz超声处理5min。然后将熔体浇注到预热温度为400℃的模具中,并施加100MPa压力,保压10min,待凝固完成即得到Mg-13.3Zn-33Zr的新型稀土镁合金用高效晶粒细化剂。制得的新型稀土Mg-Zn-Zr新型高效晶粒细化剂中活性形核锆钛无限固溶体粒子尺寸98%小于5μm。

将该新型晶粒细化剂用于800kg Mg-Gd-Y合金的熔体晶粒细化处理,经半连续铸造制得直径420mm的Mg-13.5Gd-1.5Y-1.2Zn-0.55Zr半连续铸锭,其心部和边部组织晶粒细小且均匀,平均晶粒尺寸为35μm~50μm左右。经挤压比为9的挤压后,T5热处理后,测得室温棒材力学性能:抗拉强度510MPa以上,断后伸长率6.5%以上。所用新型晶粒细化剂重量仅为传统熔盐法制备的Mg-30Zr细化剂的25%。

将预热好的30kg纯镁放入坩埚底部,进行加热熔炼,待熔体温度升至680℃纯镁全部熔化后,将350℃预热60min的平均晶粒尺寸为50μm的20kg的钛粉加入到纯镁熔体中。每添加2kg的钛粉后,施加8000rpm的高速剪切60s。待20kg钛粉全部添加后,继续施加8000rpm的高速剪切20min。随后施加3000Hz超声处理10min。随后浇注到预热温度为450℃金属模具中,并施加100MPa压力,保压10min,待凝固完成即制得Mg-40Ti新型稀土镁合金用高效晶粒细化剂。整个熔体处理过程在氮气惰性气氛保护下进行操作。制得的新型Mg-Ti新型高效晶粒细化剂中活性形核钛粒子尺寸92%小于5μm。

将预热好的25kg纯镁放入坩埚底部,进行加热熔炼,待熔体温度升至纯镁全部熔化后,将350℃预热45min的平均晶粒尺寸为10μm的25kg锆粉加入到纯镁熔体中,每添加1kg的锆粉后,施加6000rpm的高速剪切60s。待25kg锆粉全部添加后,继续施加6000rpm的高速剪切20min。随后施加3000Hz超声处理10min。随后浇注到预热温度为400℃模具中,并施加120MPa压力,保压8min,待凝固完成即制得Mg-50Zr的新型稀土镁合金用高效晶粒细化剂。整个熔体处理过程在气氛保护下进行操作。制得的新型Mg-Zr高效晶粒细化剂中活性形核Zr粒子尺寸95%小于5μm。

将该新型晶粒细化剂用于800kg Mg-Gd-Y合金的熔体晶粒细化处理,经半连续铸造制得直径450mm的Mg-8.5Gd-3.5Y-1.5Zn-0.55Zr半连续铸锭,其心部和边部组织晶粒细小且均匀,平均晶粒尺寸为35μm~50μm左右。经多向开坯锻造后,T5热处理后,测得直径1000mm以上锻坯各个方向室温力学性能:抗拉强度440MPa以上,断后伸长率6%以上。所用新型晶粒细化剂重量为传统熔盐法制备的Mg-30Zr细化剂的25%。

将预热好的20kg纯镁、纯锌放入坩埚底部,进行加热熔炼,将温度控制在550℃,保温60min制得名义成分为Mg-30Cu的半固态浆料。将450℃预热30min的平均晶粒尺寸为100μm的20kg锆粉加入到Mg-Cu合金半固态浆料中。与此同时在半固态浆料的中部施加高速剪切处理,每添加2kg的锆粉后,施加8000rpm的高速剪切60s。待20kg锆粉全部加入后,继续施加8000rpm的高速剪切10min。随后将熔体温度升温至680℃,再继续施加8000rpm的高速剪切10min和4000Hz超声处理10min。然后将熔体浇注到预热温度为450℃的模具中,并施加100MPa压力,保压10min,待凝固完成即得到Mg-15Cu-50Zr的新型稀土镁合金用高效晶粒细化剂。制得的新型Mg-Cu-Zr高效晶粒细化剂中活性形核锆钛无限固溶体粒子尺寸95%小于5μm。

将该新型晶粒细化剂用于1000kg Mg-Gd-Y合金的熔体晶粒细化处理,经半连续铸造制得直径450mm的Mg-9Gd-3Y-1.5Cu-0.55Zr半连续铸锭,其心部和边部组织晶粒细小且均匀,平均晶粒尺寸为40μm~60μm左右。经挤压比为9的挤压后,T5热处理后,测得室温棒材力学性能:抗拉强度520MPa以上,断后伸长率6%以上。所用新型晶粒细化剂重量仅为传统熔盐法制备的Mg-30Zr细化剂的30%。

将预热好的15kg纯镁、纯锌放入坩埚底部,进行加热熔炼,将温度控制在600℃,保温60min制得名义成分为Mg-20Ni的半固态浆料。将450℃预热60min的平均晶粒尺寸为100μm的15kg锆粉加入到Mg-Ni合金半固态浆料中。与此同时在半固态浆料的中部施加高速剪切处理,每添加1.5kg的锆粉后,施加6000rpm的高速剪切30s。待15kg锆粉全部加入后,继续施加6000rpm的高速剪切15min。随后将熔体温度升温至680℃,再继续施加6000rpm的高速剪切5min和3000Hz超声处理10min。然后将熔体浇注到预热温度为450℃的模具中,并施加80MPa压力,保压10min,待凝固完成即得到Mg-10Ni-50Zr的新型稀土镁合金用高效晶粒细化剂。制得的新型Mg-Ni-Zr高效晶粒细化剂中活性形核锆钛无限固溶体粒子尺寸90%小于5μm。

将该新型晶粒细化剂用于800kg Mg-Gd-Y合金的熔体晶粒细化处理,经半连续铸造制得直径420mm的Mg-8.5Gd-3.5Y-1.2Ni-0.5Zr半连续铸锭,其心部和边部组织晶粒细小且均匀,平均晶粒尺寸为30μm~60μm左右。经挤压比为9的挤压后,T5热处理后,测得室温棒材力学性能:抗拉强度510MPa以上,断后伸长率6%以上。所用新型晶粒细化剂重量仅为传统熔盐法制备的Mg-30Zr细化剂的25%。

将预热好的15kg纯镁、纯锌、纯铜放入坩埚底部,进行加热熔炼,将温度控制在470℃,保温60min制得名义成分为Mg-20Zn-10Cu的半固态浆料。将450℃预热60min的平均晶粒尺寸为50μm的10kg锆粉和钛粉加入到Mg-Zn-Cu合金半固态浆料中。与此同时在半固态浆料的中部施加高速剪切处理,每添加1kg的钛/锆粉后,施加8000rpm的高速剪切60s。待10kg锆粉和钛粉全部加入后,继续施加8000rpm的高速剪切10min。随后将熔体温度升温至680℃,再继续施加8000rpm的高速剪切10min和4000Hz超声处理10min。然后将熔体浇注到预热温度为500℃的模具中,并施加100MPa压力,保压10min,待凝固完成即得到Mg-10Zn-5Cu-40Ti/Zr的新型稀土镁合金用高效晶粒细化剂。制得的新型Mg-Zn-Cu-Ti/Zr高效晶粒细化剂中活性形核锆钛无限固溶体粒子尺寸95%小于5μm。

将该新型晶粒细化剂用于1000kg Mg-Gd合金的熔体晶粒细化处理,经半连续铸造制得直径450mm的Mg-13.5Gd-1Zn-0.5Cu-0.5Ti/Zr半连续铸锭,其心部和边部组织晶粒细小且均匀,平均晶粒尺寸为20μm~50μm左右。经挤压比为9的挤压后,T5热处理后,测得室温棒材力学性能:抗拉强度550MPa以上,断后伸长率6%以上。所用新型晶粒细化剂重量仅为传统熔盐法制备的Mg-30Zr细化剂的25%。

采用传统熔盐法制备的Mg-30Zr作为细化剂36kg,用于300kg Mg-Gd-Y合金的熔体晶粒细化处理,经低压铸造制得的Mg-6.5Gd-3.5Y-0.6Zr大型复杂铸件,经T6处理后,测得室温铸件本体拉伸性能:抗拉强度310~330MPa,断后伸长率3%~4.5%。使用传统Mg-30Zr细化剂处理的铸态Mg-6.5Gd-3.5Y-0.6Zr合金显微组织,如图4所示。

采用传统熔盐法制备的Mg-30Zr作为细化剂88kg,用于800kg Mg-Gd-Y合金的熔体晶粒细化处理,经半连续铸造制得的大规格铸锭,发现制得的直径450mm的Mg-8.5Gd-3.5Y-1.5Zn-0.55Zr的芯部组织和边部组织内外晶粒细小且晶粒尺寸均匀,平均晶粒尺寸为80~100μm左右。经多向开坯锻造后,T5热处理后,直径1000mm以上锻坯各个方向取样抗拉强度为350MPa~370MPa,断后伸长率3%~5%。所用Mg-30Zr细化剂量按合金Zr含量的5%以上添加。

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

- 一种高含量钛硼晶粒细化剂、制备方法及使用方法

- 一种铝合金晶粒细化剂的制备方法

- 一种含石墨烯细化剂的镁合金制备方法及应用

- 一种无锌高效母胶型稀土橡胶促进剂及其制备方法

- 一种稀土镁合金用晶粒细化剂、制备方法及使用该细化剂制备稀土镁合金的方法

- 一种显著细化镁合金组织的晶粒细化剂及其制备与使用方法