一种透波防护膜切片

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及射频辐射窗口、喇叭的遮盖防护方法,特别是一种透波防护膜切片。

背景技术

根据使用环境及相关要求,电子设备射频辐射喇叭普遍需要进行遮盖防护,其防护方法比较多,一般使用云母片、聚四氟乙烯板等材质,采用螺钉连接或胶结等方式。遮盖防护目的主要有两种,有气密防泄,防雨、防尘、防盐雾、防霉菌,耐高低温,甚至大三防所需严酷工况下的防护;也有在室内条件下的要求具备防尘、防虫、防异物等,满足一般性的防护需求。

针对规模较大、多通道射频辐射喇叭口的防护,因其结构要求紧凑,为取得一般性的防护效果,通常采用的是聚四氟乙烯薄板胶结形式。通常先是加工聚四氟乙烯薄板,按其与辐射喇叭接口面的形状及胶结结构要求,将聚四氟乙烯薄板加工成所需的特定外形,然后活化处理并胶结。

聚四氟乙烯表面能低,很难粘结。目前常用的粘结方法,基本雷同于华南理工大学材料学院高分子系的刘春连等著述的《聚四氟乙烯的表面处理》中提及的PTFE湿化学表面处理胶结方法。

具体的聚四氟乙烯板单面活化处理方法及粘结过程基本如下:

一般采用金属钠-萘在四氢呋喃溶剂中配制成钠-萘处理溶液,这是一种危化物,其配制工艺过程复杂且高危,目前可直接采购市售成品钠-萘处理溶液。

将四氟板的不粘结面粘贴单面胶带,其余需粘结面用细砂纸打磨粗糙,整体浸泡在处理液中3-10分钟,在四氟板的暴露面会形成活化碳化层。

从处理液中取出,并再在丙酮溶液中浸泡3-5分钟,取出后温水清洗干净,洗去残留溶液,晾干,将胶带剥离,即形成需要活化的四氟板。

同时将喇叭口粘结面用细砂纸打磨,并清洁干净、干燥。

最后,将四氟板和喇叭口进行胶结。可选择环氧树脂、有机硅或聚氨酯做粘合剂,均匀涂抹于处理过的待粘结表面,并立即粘结,于24-30度下静置24小时后即可胶结牢固。

该工艺过程极其复杂,不环保,全流程手工操作。受其复杂过程、辅材稳定性及人为因素影响,结果会有一定比例的胶结不牢,需重新胶结。并且胶结强度的一致性无法保证,后续使用中聚四氟乙烯薄板若有局部剥离、脱落,按此方法进行现场胶结比较困难,这是设备长期稳定工作的一个隐患。

发明内容

针对现有技术中存在的问题,本发明提供了一种环保、成本低廉、安装简便,可快速维护更换的射频辐射喇叭防护措施的一种透波防护膜切片。

本发明的目的通过以下技术方案实现。

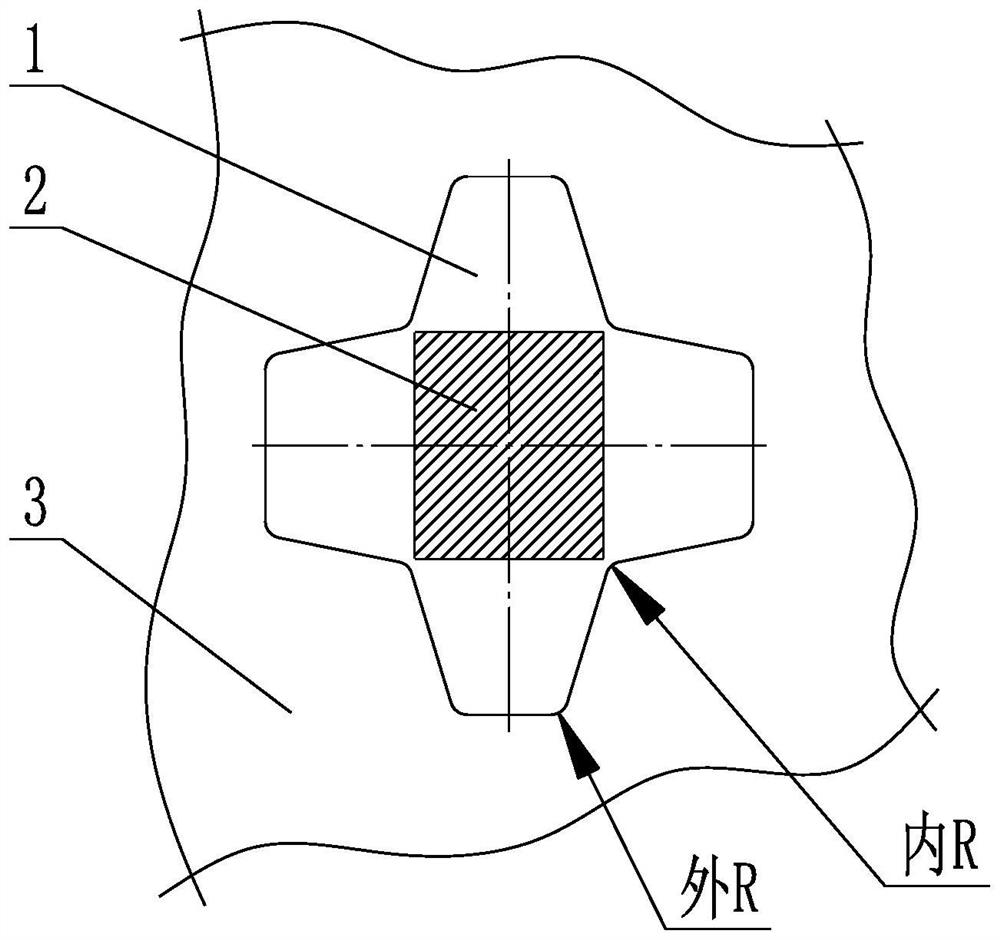

一种透波防护膜切片,由一体化的两片膜片和离型背衬组成的叠层结构,包括主体膜片、内覆膜、离型背衬;所述主体膜片外形呈十字花的四瓣型,其单面带自粘胶,正中间区域粘贴上内覆膜;四瓣型的主体膜片所有内、外角都做有切圆弧R处理。

所述主体膜片选择聚四氟乙烯膜胶片,所述内覆膜材质选择超薄聚四氟乙烯膜,所述离型背衬可用PET片或PC片。

相比于现有技术,本发明的优点在于:为避免聚四氟乙烯薄板胶结防护措施的复杂工艺过程及其低效、高投入等劣势,本发明提供了一种环保、成本低廉、安装简便,可快速维护更换的射频辐射喇叭防护措施。

电子设备的射频辐射单元喇叭口的防护,是基于满足一般性的室内条件下的防护要求,主要是防止蚊虫、沙尘等异物进入喇叭,并粘附在喇叭内壁,而改变喇叭内壁面结构,造成喇叭电参数变化,增加传输衰减,消耗电磁能量。

本发明在解决微波窗口一般性防护问题的同时,将射频传输损耗降低至更为理想范围内。本发明因采用贴装膜片形式,所以厚度可以做的很薄。一般可根据喇叭口尺寸外形,选择比较理想的膜片厚度。以尺寸3×4厘米喇叭口尺寸为例,膜片厚度0.2毫米即可。但如果选择聚四氟乙烯薄板胶结措施,因考虑薄板胶结处的结构强度,一般薄板厚度在1毫米以上。经某产品验证后,综合电测结果,膜片结构射频传输损耗为聚四氟乙烯薄板结构的1/6左右。

在各型电子设备射频辐射窗口、喇叭的防护应用上具有很强的通用性,很高的借鉴价值。

采用以上两种辐射喇叭封口方法,因存在物理磕碰及环境高低温、湿霉等影响因素,从长远看,封口措施很难做到等同电子设备全寿命,无论是聚四氟乙烯薄板或是膜片都会有局部剥离甚至脱落风险。因聚四氟乙烯薄板封口工艺要求较高、过程相当复杂,更适合车间批量生产,并不适宜作为临时现场补救措施。在电子设备使用一定时间后,聚四氟乙烯薄板万一脱落,进行现场胶结比较困难。这种情况下膜切片封口防护措施具有很强的优势,万一膜片脱落,只需现场将喇叭口用乙醇擦拭干净,并揭一块新的膜片贴上即可,现场维护更换极其方便。

附图说明

图1为本发明结构示意图。

图2为图1的剖视图。

图3为实施例辐射喇叭安装示意图。

图中:1:主体膜片,2:内覆膜,3:离型背衬。

具体实施方式

下面结合说明书附图和具体的实施例,对本发明作详细描述。

结合附图1、图2对本发明的技术方案作详细阐述:

该透波防护膜切片由一体化的两片膜片和离型背衬组成的叠层结构:1:主体膜片,2:内覆膜,3:离型背衬。

主体膜片外形呈十字花的四瓣型,其单面带自粘胶,正中间区域粘贴上内覆膜。因主体膜片单面带自粘胶,正中间区域需粘贴上内覆膜,确保此处表面的自净功能,目的是防止此处表面因有自粘胶而粘附极微异物,消耗电磁能量,影响电性能的稳定性。

四瓣型的主体膜片所有内、外角都需要做切圆弧R处理,目的是防止膜片在这些角部产生应力集中现象。具体来说,为防止膜片从离型背衬上揭下来过程中在内角处撕开破损,故4处内角要做切圆弧R处理,分散揭膜片过程中因剥离角度因素在此处形成的剥离应力集中,避免揭膜过程中膜片撕裂。在高、低温条件下长期使用此膜片,膜片会有细微的热胀冷缩变形,背胶粘着力持久性也会接受很大挑战。为防止可能出现粘贴好的膜片从外角处开始起翘,故8处外角要做切圆弧R处理,分散膜片锐角应力集中,降低外角起翘风险。

实际应用中,因产品需求各异,材质选择不限定于以下方案。

主体膜片选择聚四氟乙烯膜胶片,内覆膜材质选择超薄聚四氟乙烯膜,离型背衬可用PET片或PC片等。作为良好的微波界面材料,聚四氟乙烯具有极低的介电常数和优良的介电损耗角正切特性,耐高温并具备较宽的工作温度区间,具备耐蚀、抗老化、表面自净等多方面优异的性能。

结合附图3对某型产品射频辐射喇叭进行膜切片的安装流程做简要说明。

先将辐射喇叭口需粘结面用无水乙醇轻轻擦拭干净,确保需粘结面清洁干燥。然后将膜片从离型背衬上揭开,将膜片的内覆膜面贴合在辐射喇叭沿口上,注意方位居中对正。最后将主体膜片外边四瓣用手指按压,对边同时弯曲粘贴至喇叭口外侧壁上,注意粘贴面无气泡并稍许施压粘贴紧密。操作过程中勿拉扯膜片。

以某产品为例,其规模较大,射频辐射喇叭单元数约5万个。为达到辐射喇叭的防护目的,比较常用的解决方法是,加工特定外形的聚四氟乙烯薄板,然后胶结,封住喇叭口,起到防护的作用。也可定制膜切片,粘贴在喇叭口上进行防护。下面就聚四氟乙烯薄板胶结封口方法和膜切片粘贴封口方法的成本效率做一简要分析。

为了实现该辐射喇叭的防护,需要加工外形尺寸3×4cm聚四氟乙烯薄板,零件加成本在10元左右,胶结耗材成本和过程工时约20元,单个辐射喇叭完成封口防护的投入在30元左右。完成该产品所有辐射喇叭的封口防护需投入150万。按单片机加和胶结工时20分钟计算,工时在1.7万小时左右。

采用粘贴膜片对辐射喇叭进行防护,因膜片数量较多,比较经济高效的做法是,先设计拟制膜切片外形结构、材质等技术要求,然后委托专业膜片制造企业生产,核算下来单片膜切片的成本约4元。完成该产品所有辐射喇叭的封口防护需投入20万。单片膜片贴装按2分钟计算,总工时在1700小时左右。

相对来说,采用粘贴膜片对辐射喇叭进行防护,成本较低,生产效率较高。