一种飞秒激光制孔光整加工工艺及装置

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及飞秒激光制孔工件精密加工技术领域,尤其涉及一种飞秒激光制孔光整加工工艺及装置。

背景技术

飞秒激光可以用于加工光波导、表面微纳结构、微流体装置、微传感器、三维光子晶体等,因此飞秒激光微纳制造在生物医疗、新能源、汽车、大飞机等领域得到广泛应用,特别对于微纳尺度的高品质孔加工,传统的加工方法具有一定的局限性。常见的微孔加工方法中电子束加工和聚焦离子束加工条件苛刻、效率低、设备昂贵;电火花腐蚀加工只能加工导电材料;电化学打孔效率极低、材料受局限;机械钻孔加工较硬材料困难且深径比小;相比于传统的加工方法,飞秒激光是一种更加有效的加工手段。

飞秒激光制孔是采用频率非常高的激光对材料进行钻孔的方法,1飞秒等于一千万亿分之一秒,相对于传统激光加工设备,飞秒激光由于脉冲时间极短,被加工物体不会被加热,特别适合加工30微米以下的高精度微孔。但由于飞秒激光制孔工件上的微孔直径非常小且排布较为密集,传统的研磨方法难以实现对这类微孔的精密研磨,手工操作也非常困难,不仅效率低下而且精度不能保证。另外,飞秒激光制孔加工过程常造成微孔表面存在毛刺、熔融层和积瘤等缺陷,其中毛刺主要分布在微孔的棱边处,熔融层积瘤的存在会导致微孔表面较为粗糙。飞秒激光制孔零件在工作时,毛刺和熔融层积瘤势必会影响零件的流体流通,进而影响设备的使用性能和稳定性。目前,我国对于飞秒激光制孔工件表面的精密处理还没有可行性较高的方法。

申请公布号为CN 110000688 A的中国专利申请公开了“一种对复杂形状工件的磁针磁力研磨方法及装置”,其装置包括台钻、工件夹持机构、磁针磁力研磨机构;所述的台钻工作轴底部连接有工件夹持机构,台钻的底座上固定有磁针磁力研磨机构;工件夹持机构包括夹头、连接杆、橡胶套、紧固螺栓、夹持螺栓、门形支撑架;夹头与台钻工作轴底端固定连接,连接杆顶部通过夹头与台钻工作轴固定,底部固定有方框架,门形支撑架顶部通过紧固螺栓、紧固螺母与方框架连接,门形支撑架两侧螺纹连接有夹持螺栓,夹持螺栓夹持固定工件。优点是:采用工件夹持机构并配合磁针磁力研磨机构可对形状复杂的工件进行均匀研磨,工件夹持机构、磁针磁力研磨机构同时旋转,提高了研磨转速。但其在台钻上设置工件夹持机构,工件只能绕台钻轴线转动,即工件与磁针只能做相对的圆周运动,无法对工件实现立体全方位的研磨。

发明内容

本发明提供了一种飞秒激光制孔光整加工工艺及装置,通过专用的工装夹具可以同时夹持多个飞秒激光制孔工件,并且飞秒激光制孔工件在研磨桶内可绕水平轴线做360°旋转,磁针旋转时与飞秒激光制孔工件产生相对运动,能够对飞秒激光制孔工件的孔棱边等位置产生划擦、滚压和碰撞作用,达到高效精密去除毛刺、熔融层积瘤,实现尖锐棱边倒圆的效果,提高了光整加工质量。

为了达到上述目的,本发明采用以下技术方案实现:

一种飞秒激光制孔光整加工工艺,包括前处理工序、磁力研磨工序和后处理工序;前处理工序包括清洗工件,对工件上的飞秒激光制孔进行观测,粘贴包封非加工区域,以及装夹工件;磁力研磨工序包括将装夹有工件的工装夹具与研磨桶固定,使工件置于研磨桶内盛装的磁针研磨介质中,再将研磨桶置于磁力抛光机上,磁性研磨介质在磁力抛光机带动下绕研磨桶的竖直轴线旋转的同时,工件在磁针研磨介质工作范围内沿水平轴线360°匀速旋转,磁性研磨介质中的磁针与工件的加工区域产生碰撞、刮擦、滚压的相对运动,以此去除飞秒激光制孔的毛刺、熔融层、积瘤,实现尖锐棱边倒圆;后处理工序包括清洁工件并对工件进行退磁处理。

进一步的,所述前处理工序具体过程为:室温下用超声波清洗机清洗工件3min以上,去除工件上的残留物及灰尘,用风机吹干;分别用超景深3D电子显微镜和数码显微镜观测工件上飞秒激光制孔棱边的原始形貌及孔径尺寸,并记录数据;用胶带对工件的非加工区域进行粘贴包封,然后用热熔胶均匀封边,利用数码放大镜观察密封程度,确保密封处无孔隙;最后将工件装夹在工装夹具上。

进一步的,所述工装夹具包括支架、驱动电机、蜗轮蜗杆传动机构、锥齿轮传动机构及多个夹具;驱动电机水平固定于支架上,驱动电机的电机轴连接蜗杆轴,蜗杆轴上的蜗杆与设于蜗轮轴一端的蜗轮啮合传动;蜗轮轴竖直设置,蜗轮轴的另一端设中心锥齿轮,中心锥齿轮同时与外围的多个小锥齿轮啮合传动;安装各个小锥齿轮的锥齿轮轴水平设置,锥齿轮轴的外端一一对应地设有U形的夹具;工件置于夹具中,两侧通过螺栓顶紧固定。

进一步的,所述磁力研磨工序具体过程为:将盛装磁针研磨介质的研磨桶置于磁力抛光机上,将工装夹具装夹有多个工件的夹具一端置于研磨桶内,调整蜗轮轴的轴线与研磨桶的轴线同轴后进行固定;启动磁力抛光机及驱动电机,驱动电机通过蜗轮蜗杆传动机构带动中心锥齿轮旋转,中心锥齿轮同时带动多个小锥齿轮绕水平轴线匀速旋转,使装夹在夹具上的工件在研磨桶内实现360°自由旋转。

进一步的,所述后处理工序具体过程为:室温下用超声波清洗机清洗工件3min以上,用风机吹干,然后使用退磁机对工件进行退磁处理。

进一步的,所述磁针研磨介质由磁针及水基研磨液组成,两者的混合重量比为1:5;所述磁针为带有尖端的导磁钢针,具有规则或不规则的形状,磁针的直径大于工件上飞秒激光制孔直径0.5~1mm。

进一步的,所述磁针研磨介质在研磨桶中的运转速度为800~900r/min;工件的旋转速度为5~15r/min;磁力研磨的时间为1~2h。

一种飞秒激光制孔光整加工装置,包括磁力抛光机、研磨桶、工装夹具及磁针研磨介质;所述研磨桶置于磁力抛光机的顶部,研磨桶的底板为非导磁板;研磨桶内填充磁针研磨介质,所述磁针研磨介质由磁针及水基研磨液组成;所述工装夹具由支架、驱动电机、蜗轮蜗杆传动机构、锥齿轮传动机构及多个夹具组成;支架包括安装板及设于安装板底部的4根立柱,驱动电机水平固定于支架的安装板上;驱动电机的电机轴连接蜗杆轴,蜗杆轴上的蜗杆与设于蜗轮轴一端的蜗轮啮合传动;蜗轮轴竖直向下穿过安装板,蜗轮轴的另一端设中心锥齿轮,中心锥齿轮同时与外围的多个小锥齿轮啮合传动;安装各个小锥齿轮的锥齿轮轴水平设置,锥齿轮轴的外端一一对应地设有U形的夹具;工件置于夹具中,两侧通过螺栓顶紧固定;研磨时,将工装夹具的夹具一端置于研磨桶内的磁针研磨介质中,并调整蜗轮轴的轴线与研磨桶的轴线同轴;然后将支架通过立柱与磁力抛光机的顶部固定连接。

进一步的,所述磁力抛光机由箱体、旋转电机、电机底座、旋转磁极、风扇、控制器及控制面板组成;旋转电机通过电机底座安装在箱体内,旋转电机的电机轴向上伸出连接设于箱体顶部的旋转磁极,旋转电机设有变频器;箱体的下部一侧设风扇;控制器设于箱体内,控制面板设于箱体顶部一侧,控制器分别连接变频器及控制面板。

进一步的,所述磁针为带有尖端的导磁钢针,具有规则或不规则的形状,磁针的直径大于工件上飞秒激光制孔直径0.5~1mm。

与现有技术相比,本发明的有益效果是:

1)通过专用的工装夹具可以同时夹持多个飞秒激光制孔工件,并且飞秒激光制孔工件在研磨桶内可绕水平轴线做360°旋转,磁针旋转时与飞秒激光制孔工件产生相对运动,能够对飞秒激光制孔工件的孔棱边等位置产生划擦、滚压和碰撞作用,达到高效精密去除毛刺、熔融层积瘤,实现尖锐棱边倒圆的效果,提高了光整加工质量;

2)磁力研磨加工前,分别用超景深3D电子显微镜和数码显微镜观测工件上飞秒激光制孔棱边的原始形貌及孔径尺寸,并记录数据;作为选择磁针及加工时间的依据,同时有利于加工前后的效果对比;

3)采用胶带对工件的非加工区域进行粘贴包封,然后用热熔胶均匀封边,利用数码放大镜观察密封程度,确保非加工区域无孔隙,保证非加工区域不被磁针划伤;

4)光整加工装置结构简单,操作调节方便。

附图说明

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

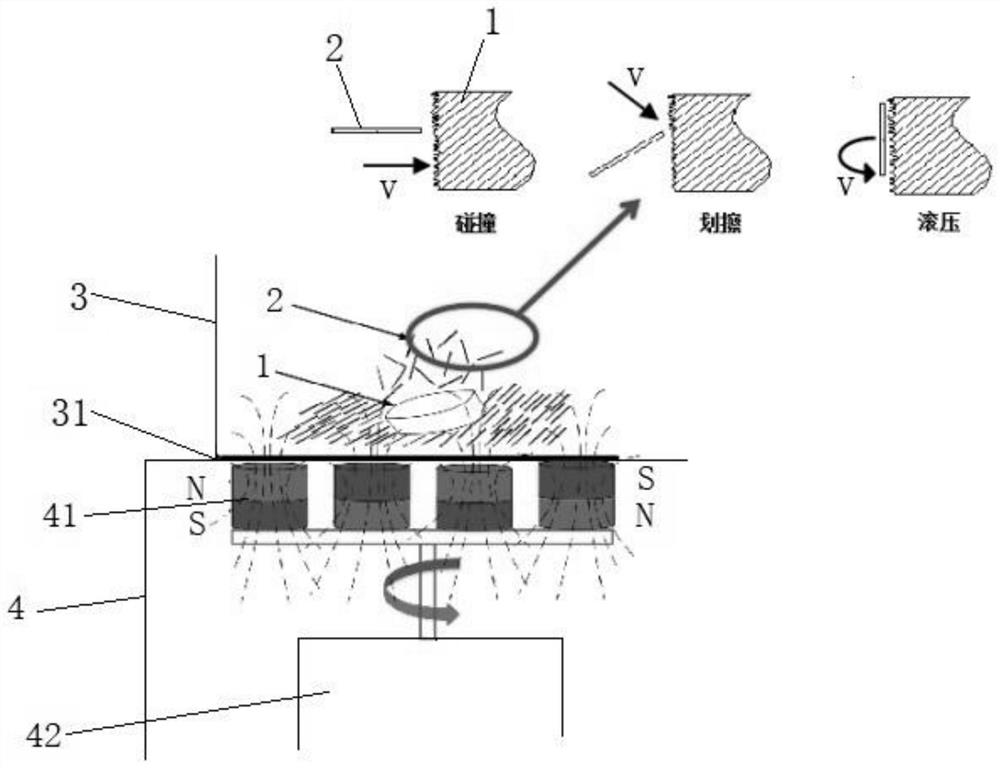

图1是本发明所述一种飞秒激光制孔光整加工工艺的原理示意图。

图2是本发明所述工装夹具的立体结构示意图。

图3是图2的仰视图。

图4是本发明所述磁力抛光机与研磨桶的结构示意图。

图5a是飞秒激光制孔工件光整加工前的表面粗糙度检测数据。

图5b是飞秒激光制孔工件光整加工后的表面粗糙度检测数据。

图6a是飞秒激光制孔工件光整加工前的表面三维形貌图。

图6b是飞秒激光制孔工件光整加工后的表面三维形貌图。

图7a是飞秒激光制孔工件光整加工前的金相组织图。

图7b是飞秒激光制孔工件光整加工后的金相组织图。

附图标记说明:

图中:1.(飞秒激光制孔)工件 2.磁针 3.研磨桶 31.非导磁板 4.磁力抛光机41.旋转磁极 42.旋转电机 43.箱体 44.风扇 45.变频器 46.控制器 47.控制面板 5.工装夹具 51.支架 52.驱动电机 53.蜗杆 54.蜗轮 55.蜗轮轴 56.夹具 57.中心锥齿轮58.小锥齿轮

具体实施方式

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

下面结合附图对本发明的具体实施方式作进一步说明:

如图1~图4所示,本发明所述一种飞秒激光制孔光整加工工艺,包括前处理工序、磁力研磨工序和后处理工序;前处理工序包括清洗工件1,对工件1上的飞秒激光制孔进行观测,粘贴包封非加工区域,以及装夹工件1;磁力研磨工序包括将装夹有工件1的工装夹具5与研磨桶3固定,使工件1置于研磨桶3内盛装的磁针研磨介质中,再将研磨桶3置于磁力抛光机4上,磁性研磨介质在磁力抛光机4带动下绕研磨桶3的竖直轴线旋转的同时,工件1在磁针研磨介质工作范围内沿水平轴线360°匀速旋转,磁性研磨介质中的磁针2与工件1的加工区域产生碰撞、刮擦、滚压的相对运动,以此去除飞秒激光制孔的毛刺、熔融层、积瘤,实现尖锐棱边倒圆;后处理工序包括清洁工件1并对工件1进行退磁处理。

进一步的,所述前处理工序具体过程为:室温下用超声波清洗机清洗工件3min以上,去除工件1上的残留物及灰尘,用风机吹干;分别用超景深3D电子显微镜和数码显微镜观测工件1上飞秒激光制孔棱边的原始形貌及孔径尺寸,并记录数据;用胶带对工件1的非加工区域进行粘贴包封,然后用热熔胶均匀封边,利用数码放大镜观察密封程度,确保密封处无孔隙;最后将工件1装夹在工装夹具5上。

进一步的,所述工装夹具5包括支架51、驱动电机52、蜗轮蜗杆传动机构、锥齿轮传动机构及多个夹具56;驱动电机52水平固定于支架51上,驱动电机52的电机轴连接蜗杆轴,蜗杆轴上的蜗杆53与设于蜗轮轴55一端的蜗轮54啮合传动;蜗轮轴55竖直设置,蜗轮轴55的另一端设中心锥齿轮57,中心锥齿轮57同时与外围的多个小锥齿轮58啮合传动;安装各个小锥齿轮58的锥齿轮轴水平设置,锥齿轮轴的外端一一对应地设有U形的夹具56;工件1置于夹具56中,两侧通过螺栓顶紧固定。

进一步的,所述磁力研磨工序具体过程为:将盛装磁针研磨介质的研磨桶3置于磁力抛光机4上,将工装夹具5装夹有多个工件1的夹具56一端置于研磨桶3内,调整蜗轮轴55的轴线与研磨桶3的轴线同轴后进行固定;启动磁力抛光机4及驱动电机52,驱动电机52通过蜗轮蜗杆传动机构带动中心锥齿轮57旋转,中心锥齿轮57同时带动多个小锥齿轮58绕水平轴线匀速旋转,使装夹在夹具56上的工件1在研磨桶3内实现360°自由旋转。

进一步的,所述后处理工序具体过程为:室温下用超声波清洗机清洗工件3min以上,用风机吹干,然后使用退磁机对工件1进行退磁处理。

进一步的,所述磁针研磨介质由磁针2及水基研磨液组成,两者的混合重量比为1:5;所述磁针2为带有尖端的导磁钢针,具有规则或不规则的形状,磁针2的直径大于工件1上飞秒激光制孔直径0.5~1mm。

进一步的,所述磁针研磨介质在研磨桶3中的运转速度为800~900r/min;工件1的旋转速度为5~15r/min;磁力研磨的时间为1~2h。

本发明所述一种飞秒激光制孔光整加工装置,包括磁力抛光机4、研磨桶3、工装夹具5及磁针研磨介质;所述研磨桶3置于磁力抛光机4的顶部,研磨桶3的底板为非导磁板31;研磨桶3内填充磁针研磨介质,所述磁针研磨介质由磁针2及水基研磨液组成;所述工装夹具5由支架51、驱动电机52、蜗轮蜗杆传动机构、锥齿轮传动机构及多个夹具56组成;支架51包括安装板及设于安装板底部的4根立柱,驱动电机52水平固定于支架51的安装板上;驱动电机52的电机轴连接蜗杆轴,蜗杆轴上的蜗杆53与设于蜗轮轴55一端的蜗轮54啮合传动;蜗轮轴55竖直向下穿过安装板,蜗轮轴55的另一端设中心锥齿轮57,中心锥齿轮57同时与外围的多个小锥齿轮58啮合传动;安装各个小锥齿轮58的锥齿轮轴水平设置,锥齿轮轴的外端一一对应地设有U形的夹具56;工件1置于夹具56中,两侧通过螺栓顶紧固定;研磨时,将工装夹具5的夹具56一端置于研磨桶3内的磁针研磨介质中,并调整蜗轮轴55的轴线与研磨桶3的轴线同轴;然后将支架51通过立柱与磁力抛光机4的顶部固定连接。

进一步的,所述磁力抛光机4由箱体43、旋转电机42、电机底座、旋转磁极41、风扇44、控制器46及控制面板47组成;旋转电机42通过电机底座安装在箱体43内,旋转电机42的电机轴向上伸出连接设于箱体43顶部的旋转磁极41,旋转电机42设有变频器45;箱体43的下部一侧设风扇44;控制器46设于箱体43内,控制面板47设于箱体43顶部一侧,控制器46分别连接变频器45及控制面板47。

进一步的,所述磁针2为带有尖端的导磁钢针,具有规则或不规则的形状,磁针2的直径大于工件1上飞秒激光制孔直径0.5~1mm。

如图1所示,本发明所述一种飞秒激光制孔光整加工工艺的原理是:将研磨桶3放置于磁力抛光机4上,用于盛放磁针研磨介质以及装夹有飞秒激光制孔工件(简称工件1)的工装夹具5,工装夹具5的传动部分固定于研磨桶3的上方,夹具56及其上的工件1置于研磨桶3内的磁针研磨介质中;通过工装夹具5上的驱动电机52带动装夹在夹具56上的多个工件1做绕水平轴线的匀速旋转运动,同时磁力抛光机4通过旋转电机42带动旋转磁极41(N极、S极按设定规律排列的永磁体,现有技术)旋转产生交变磁场,磁力线穿过研磨桶3底部的非导磁板31后带动磁针研磨介质中的磁针2进行水平旋转运动。

夹具工装5的工作原理是:通过驱动电机52的电机轴转动,带动蜗轮蜗杆传动机构啮合传动,并将运动传递到下方的锥齿轮传动机构中,锥齿轮传动机构中的中心锥齿轮57转动后,带动周围的多个小锥齿轮58同时转动,夹具56与小锥齿轮58同轴设置、同步转动,最终带动工件1绕锥齿轮轴的水平轴线转动。小锥齿轮58的数量决定了可以同时加工工件1的数量。

磁针研磨介质中的磁针2为带有尖端的导磁钢针,形状可以为规则形状或不规则形状,磁针2的直径根据飞秒激光制孔工件1上微孔的直径进行选择。

为使本发明实施例的目的、技术方案和技术效果更加清楚,现对本发明实施例中的技术方案进行清楚、完整地描述。但以下所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。结合本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

以下实施例中,各原始试剂材料均可商购获得,未注明具体条件的实验方法为所述领域熟知的常规方法和常规条件,或按照仪器制造商所建议的条件进行操作。

【实施例】

本实施例中,对飞秒激光制孔工件的表面进行光整处理,处理工艺包括前处理工序,磁力研磨工序和后处理工序,前处理工序的目的是对工件进行清洗、观测,密封工件的非加工区域,并将工件装夹到工装夹具上;磁力研磨工序的目的是采用飞秒激光制孔光整加工装置对工件进行研磨加工,研磨桶中,工件在磁针研磨介质的工作范围内绕水平轴线匀速旋转,磁力抛光机利用磁力线可以穿透物体及旋转磁场下磁力线方向不断变化的特性,带动研磨桶内的大量磁针旋转,使磁针与工件的加工区域产生碰撞、刮擦、滚压等相对运动,达到去除飞秒激光制孔处毛刺、熔融层、积瘤,以及对尖锐棱边倒圆的效果。后处理工序的目的是对光整加工后的工件进行清洁及退磁操作。

本实施例中,具体操作过程如下:

(1)室温下用超声波清洗机清洗工件3min,去除工件本身携带的残留物及灰尘,用风机吹干后,分别用超景深3D电子显微镜和数码显微镜观测工件上飞秒激光制孔的孔棱边原始形貌,记录数据(包括所有飞秒激光制孔的孔径大小)。

(2)先用胶带对工件的非加工区域进行粘结封包,然后用热熔胶进行均匀封边,利用数码放大镜仔细观察密封程度,确保密封处无孔隙。

(3)将工装夹具从研磨桶中取出,用螺栓将工件逐个锁紧固定在夹具中,确定工件不会晃动。驱动电机通过蜗轮蜗杆传动机构减速,并将电机轴水平方向的旋转运动变为竖直方向的旋转运动向下传递,本实施例中,锥齿轮传动机构由一个大的中心锥齿轮与六个小锥齿轮组成,中心锥齿轮旋转时带动六个小锥齿轮同步绕水平的锥齿轮轴转动,以此带动夹具上的工件匀速旋转,从而使工件绕水平轴线可以在360°范围内自由旋转,保证了加工的均匀性。

(4)工装夹具安装好后,连接电源,点动控制驱动电机正转或反转,使工件快速正转、反转数周,保证工件转动时不会发生干涉。

(5)将工装夹具下部装夹有工件的夹具部分放入研磨桶中,使蜗轮轴中心与研磨桶中心对齐,确保工件外侧与研磨桶内壁之间保持足够间隙;然后用固定螺栓将工装夹具的支架与外部的安装架相连,确保研磨过程中不会产生晃动。

(6)将研磨桶置于磁力抛光机顶部的托盘上,检测磁力抛光机的线路是否接好。

(7)向研磨桶内放入磁针2kg(磁针直径比飞秒激光制孔的孔径大1mm),按照1:5的重量比向研磨桶内倒入10kg的水基研磨液,混合搅拌使磁针分散;然后将研磨桶的顶部封闭;

(8)连接磁力抛光机的电源,开启设备,红灯亮显示电源接通。通过控制面板进行研磨加工参数的设定,在初始状态下,先按驱动电机转速设置键,将转数设定为10r/min(低速启动,防止磁针、水基研磨液等飞溅,确保安全),再按研磨时间设置键将研磨时间设定为2小时。将工件转速设定为15r/min。

(9)按下磁力抛光机的启动按钮,让旋转磁极缓慢转动,初始速度为10r/min,确定设备运行稳定后,将磁力抛光机的旋转电机转速调至最高转速的60%即834r/min,开始研磨。启动驱动电机,使工件绕水平轴线旋转。

(10)研磨加工结束后,先按驱动电机停止键,使工件停止转动,并断开夹具工装的电源,再按下旋转电机停止键,使磁力抛光机停止运转,最后转动电源开关断开磁力抛光机的电源。

(11)待转动件全部停止转动后,拔下磁力抛光机和工装夹具的电源插头,拆下连接固定支架与工装夹具的固定螺栓,将工装夹具的夹具端从研磨桶中取出,然后松动紧固工件用的螺栓将工件取下,室温下用超声波清洗机清洗工件3min,风机吹干后使用退磁机对工件进行退磁处理。

检测评价:

如图5a、图5b所示,通过2h的研磨加工,工件表面粗糙度从Ra 3.08μm降低到Ra0.19μm,证明通过磁针磁力研磨改善了工件表面的粗糙度,使工件表面变得光滑、平整。工件表面粗糙度越低,表面越光滑,耐磨性也越好,可以有效提高飞秒激光制孔工件的抗疲劳强度,延长飞秒激光制孔工件的使用寿命。

如图6a、图6b所示,从三维形貌图中可以看出,研磨前、后的组织并无明显的改变。为了验证其准确性,对飞秒激光制孔工件表面拍摄电镜图,如图7a、图7b所示,从电镜图中可以看出,研磨前、后的晶格生长方向并没有改变,说明磁针磁力研磨并不会改变工件内部的晶格结构,可以有效保留工件内部原有的晶格,使其不发生改变;研磨前、后晶格的间距变小,因此残余拉应力会释放或者有转化成压应力的趋势。进一步对残余应力进行测量,随着研磨时间的增加,磁针击打工件的次数也随之增加,工件内部晶格间碰撞次数增大,释放残余应力,表面残余应力也呈增大趋势,飞秒激光制孔工件表面残余应力由加工前的拉应力324.7MPa变为加工后的压应力155.9MPa。

通过对工件研磨前后表面形貌进行对比,可以看出研磨加工前,工件的孔棱边有较多的毛刺,且工件表面有划痕、比较发暗。而研磨加工后的工件表面划痕几乎完全去除,微孔表面的毛刺基本完全去除(高度由30.5μm减至20.4μm),孔棱边处发亮,出现明显的倒圆角,棱边的质量得到显著的提高。

上述检测评价结果表明:本实施例的研磨加工过程对飞秒激光制孔工件的形状精度不会产生严重的影响;但孔的表面质量有大幅提升。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种发动机叶片飞秒激光制孔孔深的实时在线诊断系统

- 飞秒激光扫描功率调控装置和方法、飞秒激光加工系统