多级液压油缸

文献发布时间:2023-06-19 18:32:25

技术领域

本发明属于液压元件领域,具体涉及一种多级液压油缸。

背景技术

常规多级缸分为单作用和双作用两种。

单作用液压缸仅能提供推出的力,其收回往往通过泄压后外力收回,无法为主机提供一定的拉力作用,并且为保证油路的通畅需在杆体上留有过油口,存在杆体动密封过油口的问题,如油口毛刺处理不好会直接影响密封质量。

双作用多级缸因为需两腔油路,通过加厚缸体在缸体中间打枪钻的方式排布油路,弊端是需焊接工艺堵,缸体枪钻后内孔清洁度不宜保证。因为油路问题导致缸体加厚,减小了每级小腔的受力面积,从而减小了液压缸所能提供的拉力。

近些年,随着机械行业不断发展,客户对主机功能要求增多,为了满足客户的各种功能性要求,势必会导致零部件安装空间减小,各大主机为保证原有的机械动作功能,趋向于采用多级液压缸的方式,缩小结构件体积。之前液压行业中的常见的多级液压缸其拉力较小,多为主机结构件提供向上顶升或向前推进的力,对于拉力工况无法很好的保证,同时在清洁度及密封可靠性上很难保证。

发明内容

为了克服上述现有技术的不足之处,本发明提供一种多级液压油缸,采用集成式活塞结构,减少结构空间,保证一级缸筒的无杆腔与二级缸筒的无杆腔、一级缸筒的有杆腔与导杆的轴向过油孔两条不同油路的可靠性;通过调整两级的油液作用面积可实现一级、二级拉力近似相同。

本发明是通过如下技术方案实现的:一种多级液压油缸,包括:

一级缸筒;

一级活塞,可动地设置在所述一级缸筒内;

导杆,设置在所述一级缸筒内并与所述一级活塞连接;

二级缸筒,设置在所述一级缸筒内并与所述一级活塞连接;

二级活塞,设置在所述二级缸筒内并可滑动地穿设在所述导杆中;和

活塞杆,设置在所述二级缸筒内并与所述二级活塞连接;

所述一级活塞上设有轴向通油孔和径向通油孔,所述轴向通油孔连通一级缸筒的无杆腔和二级缸筒的无杆腔,所述径向通油孔连通一级缸筒的有杆腔和二级缸筒的有杆腔;

所述一级缸筒上设有与一级缸筒的无杆腔连通的A油口以及与一级缸筒的有杆腔连通的B油口。

在一些实施例中,所述二级缸筒的内径与活塞杆的杆径之间的环形面积等于所述一级缸筒的内径与二级缸筒的外径之间的环形面积。

在一些实施例中,所述导杆上设有连通活塞杆内腔的轴向过油孔,轴向过油孔还与径向通油孔连通;所述活塞杆上设有径向过油孔,径向过油孔连通活塞杆的内腔和二级缸筒的有杆腔。

在一些实施例中,所述一级活塞在轴向设有贯穿的法兰孔,所述导杆穿设在一级活塞的法兰孔中并与一级活塞通过螺栓连接。

在一些实施例中,位于一级缸筒有杆腔一侧的所述一级活塞设有用于与二级缸筒螺纹连接的内螺纹。

在一些实施例中,所述二级缸筒与所述一级活塞通过螺纹连接后,在二级缸筒与一级活塞的螺纹连接处采用涂胶或紧定螺钉进行紧固;

所述活塞杆与二级活塞间通过螺纹连接且在活塞杆与二级活塞的螺纹连接处采用涂胶或紧定螺钉进行紧固。

在一些实施例中,位于所述一级缸筒与所述二级缸筒间的一级导向套通过螺钉固定在一级缸筒的侧端面;位于所述二级缸筒与二级活塞间的二级导向套通过螺纹与二级缸筒连接,且二级导向套还通过销钉固定在二级缸筒的侧端面。。

在一些实施例中,所述一级缸筒的底部设有环形支撑,环形支撑被配置为形成用于容纳液压油的空腔,所述A油口与所述空腔连接。

本发明的有益效果是:本发明采用集成式活塞结构,减少结构空间,保证一级缸筒的无杆腔与二级缸筒的无杆腔、一级缸筒的有杆腔与导杆的轴向过油孔两条不同油路的可靠性;通过调整两级的油液作用面积可实现一级、二级拉力近似相同。导杆采用法兰式固定,便于工人安装,减小螺纹安装导致的静密封装切问题。导杆的开放式结构,便于活塞杆及导杆的清洗,保证清洁度。同时,导杆的开放式结构,避免多级缸中每级同轴度偏差造成的拉杆、软拉伤情况。

附图说明

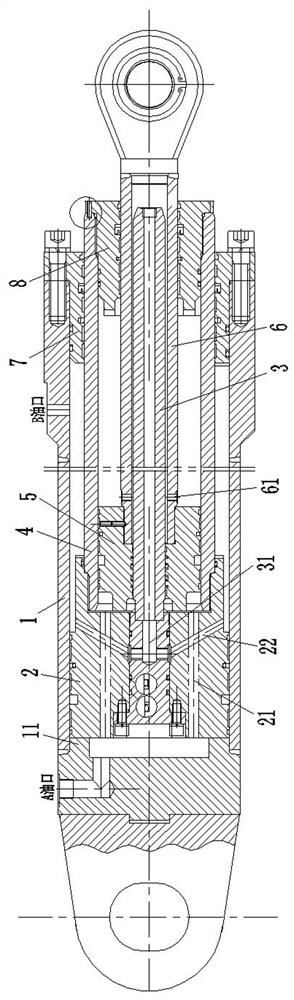

图1为本发明一级活塞、二级活塞均处于全收回的结构示意图;

图2为图1的局部放大图;

图3为本发明一级活塞处于全伸出、二级活塞处于全收回的结构示意图;

图4为本发明一级活塞、二级活塞均处于全伸出的结构示意图;

图中,1、一级缸筒,11、环形支撑,2、一级活塞,21、轴向通油孔,22、径向通油孔,3、导杆,31、轴向过油孔,4、二级缸筒,5、二级活塞,6、活塞杆,61、径向过油孔,7、一级导向套,8、二级导向套。

具体实施方式

下面根据附图和实施例对本发明进一步说明。

如图1、图3和图4所示,在本发明提供的多级液压油缸的一些实施例中,多级液压油缸包括一级缸筒1、一级活塞2、导杆3、二级缸筒4、二级活塞5和活塞杆6。所述一级活塞2可动地设置在所述一级缸筒1内;所述导杆3设置在所述一级缸筒1内并与所述一级活塞2连接;所述二级缸筒4设置在所述一级缸筒1内并与所述一级活塞2连接;所述二级活塞5设置在所述二级缸筒4内并可滑动地穿设在所述导杆3中;所述活塞杆6设置在所述二级缸筒4内并与所述二级活塞5连接,导杆3的一部分位于活塞杆6的内腔中。多级液压油缸还包括一级导向套7和二级导向套8;一级导向套7设在一级缸筒1的头部,且一级导向套7位于一级缸筒1与二级缸筒4之间,二级缸筒4可滑动地穿设在一级导向套7中;二级导向套8设在二级缸筒4的头部,且二级导向套8位于二级缸筒4与活塞杆6之间,活塞杆6可滑动地穿设在二级导向套8中。

所述一级活塞2上设有轴向通油孔21和径向通油孔22,所述轴向通油孔21连通一级缸筒1的无杆腔和二级缸筒4的无杆腔,所述径向通油孔22连通一级缸筒1的有杆腔和二级缸筒4的有杆腔;所述一级缸筒1上设有与一级缸筒1的无杆腔连通的A油口以及与一级缸筒1的有杆腔连通的B油口。本结构通过集成式一级活塞2,实现一级缸筒1的无杆腔和二级缸筒4的无杆腔的油路相通。

在上述实施例中,如图1所示,A油口供油,B油口回油时,在进入一级缸筒1无杆腔的液压油的作用下,一级活塞2朝右运动并带动一级缸筒1和二级活塞5一同朝右运动,当一级活塞2的右侧与一级导向套7的左侧接触时,如图3所示,一级活塞2处于全伸出状态;随后一级缸筒1无杆腔的液压油将通过轴向通油孔21送至二级缸筒4的无杆腔,二级活塞5沿着导杆3朝右运动并带动活塞杆6伸出,当二级活塞5的右侧与二级导向套8的左侧接触时,如图4所示,二级活塞5也处于全伸出状态。

如图4所示,B油口供油,A油口回油时,进入一级缸筒1有杆腔的液压油通过径向通油孔22流向二级缸筒4的有杆腔,推动二级活塞5沿着导杆3朝左运动并带动活塞杆6缩回,当二级活塞5的左侧与一级活塞2的左侧接触时,如图3所示,二级活塞5处于全收回状态;随后在进入一级缸筒1有杆腔的液压油的作用下,一级活塞2朝左运动并带动二级缸筒4和二级活塞5一同朝左运动,当一级活塞2的左侧与一级缸筒1的缸底接触时,如图1所示,一级活塞2也处于全收回状态。

在一些实施例中,所述二级缸筒4的内径与活塞杆6的杆径之间的环形面积等于所述一级缸筒1的内径与二级缸筒4的外径之间的环形面积;由于各类误差的存在,使得上述多级液压油缸的二级缸筒4的内径与活塞杆6的杆径之间的环形面积近似等于所述一级缸筒1的内径与二级缸筒4的外径之间的环形面积即可。通过上述调整两级的油液作用面积,使得在二级活塞5的收回过程中以及一级活塞2的收回过程中,多级液压油缸实现一级、二级拉力的近似相同,为主机提供充足的拉力作用。

一级活塞2与导杆3之间的配合形式可以有多种选择。

在一些实施例中,所述一级活塞2在轴向设有贯穿的法兰孔,所述导杆3穿设在一级活塞2的法兰孔中并与一级活塞2通过螺栓连接。导杆3采用法兰式固定,便于工人安装,减小螺纹安装导致的静密封装切问题。另外,一级活塞2内侧设置导杆3安装的法兰孔,一方面可以固定导杆3,另一方面可以通过内部的径向通油孔22与导杆的轴向过油孔31相通,减小内部空间的浪费。导杆3上的轴向过油孔31连通活塞杆6内腔与径向通油孔22;所述活塞杆6上设有径向过油孔61,径向过油孔61连通活塞杆6的内腔和二级缸筒4的有杆腔。通过径向通油孔22、轴向过油孔31、活塞杆6内腔和径向过油孔61实现一级缸筒1的有杆腔和二级缸筒4的有杆腔的连通。导杆3采用开放式的导向结构,将导杆3一侧与一级活塞2固定,导杆3另一侧直接插入活塞杆6内为二级活塞5运动时提供支撑力,液压油可通过导杆3的轴向过油孔31进入活塞杆6的内腔,再通过活塞杆6上的径向过油孔61进入二级缸筒4的有杆腔。导杆3的开放式结构,便于活塞杆6及导杆3的清洗,保证清洁度。同时,导杆3的开放式结构,避免多级缸中每级同轴度偏差造成的拉杆、软拉伤情况。

一级活塞2与二级缸筒4之间的配合形式可以有多种选择。

在一些实施例中,位于一级缸筒1有杆腔一侧的所述一级活塞2设有用于与二级缸筒4螺纹连接的内螺纹。所述二级缸筒4与所述一级活塞2通过螺纹连接后,在二级缸筒4与一级活塞2的螺纹连接处采用涂胶或紧定螺钉进行紧固。

所述活塞杆6与二级活塞5间通过螺纹连接且在活塞杆6与二级活塞5的螺纹连接处采用涂胶或紧定螺钉进行紧固。

在一些实施例中,如图1至图4所示,位于所述一级缸筒1与所述二级缸筒4间的一级导向套7通过螺钉固定在一级缸筒1的侧端面。位于所述二级缸筒4与二级活塞5间的二级导向套8通过螺纹与二级缸筒4连接,且二级导向套8还通过销钉固定在二级缸筒4的侧端面。考虑到装配时,一级导向套7需从二级缸筒4的头部开始安装,如二级缸筒4外圆设置冲弯防松槽,会直接造成一级导向套7内测密封损伤,按图2所示在二级导向套8右端面设置顶丝孔,二级导向套8通过销钉固定在二级缸筒4的侧端面,避免密封损伤同时实现有效防松。

在一些实施例中,所述一级缸筒1的底部设有环形支撑11,环形支撑11被配置为形成用于容纳液压油的空腔,所述A油口与所述空腔连接。上述设计使得一级活塞2处于全收回状态下,从A油口进入一级缸筒1无杆腔的液压油有充足的液压作用面积,能够快速推动一级活塞2动作。

本发明的多级液压油缸的工作原理是:

多级液压油缸伸出动作时,油液从A油口进入一级缸筒1的无杆腔,排除少量的密封摩擦力和每级之间的同轴度偏差,因受力面积不同将先推动受力面积较大的一级。根据油液作用面积,首先推动一级活塞2,一级活塞2推动二级缸筒4及二级活塞5等部件伸出动作。当一级活塞2与一级导向套7接触时,液压油通过一级活塞2的轴向通油孔21将油液送至二级缸筒4的无杆腔,此时推动二级活塞5,二级活塞5通过杆动密封实现在导杆3上导向运动,二级活塞5带动活塞杆6做推出动作,当二级活塞5与二级导向套8接触,活塞杆6已全伸出。

多级液压油缸收回动作时,油液通过B油口进入一级缸筒1的有杆腔,通过一级活塞2的径向通油孔22、导杆3的轴向过油孔31、活塞杆6的内腔和径向过油孔61传送至二级缸筒4的有杆腔,将二级活塞5收回,此时活塞杆6的拉力为二级缸筒4的内径与活塞杆6的杆径之间的环形面积乘以油液压力。当二级活塞5与一级活塞2接触时,二级活塞5全收回,此时拉动一级活塞2,一级活塞2带动二级缸筒4回收,二级缸筒4的拉力为一级缸筒1的内径与二级缸筒4的外径之间的环形面积乘以油液压力,当一级活塞2与缸底接触,一级活塞2全收回。由于两级回收过程中油液压力相同,对于多级液压油缸,通过调整两级的油液作用面积可实现一级、二级拉力近似相同。

以上所述仅是对本发明的较佳实施方式而已,并非对本发明作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所做的任何简单修改,等同变化与修饰,均属于本发明技术方案的范围内。

- 一种由多个行程相同液压油缸串联组成的多级液压油缸

- 一种液压机用多级液压油缸