一种H型钢组立装置

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及H型钢生产设备技术领域,具体的,涉及一种H型钢组立装置。

背景技术

H型钢是断面类似于大写字母H的型材,H型钢在各个方向上都具有较强的抗弯能力,且施工简单、节约成本,目前已被广泛应用。

H型钢的生产过程中,需要在组立机上进行拼装;目前的组立机在使用时,需要工作人员使用天车将翼板、腹板、以及由翼板和腹板焊接成的T型中间体吊装到位;由于翼板、腹板及T型中间体的长度较长,重量较重;在翻转、抬升以及放置时均较为困难,生产效率较低、安全性较差。

针对上述问题:申请号为201810672508.4的中国发明专利提供了一种T型钢组立机,其具有翼板承托架,能够放置多个翼板,并具有腹板盒能够放置多个腹板;且翼板承托架上的多个翼板、以及腹板盒内的各腹板能够逐一进行拼接。其缺陷在于,将腹板放入腹板盒内较为困难;申请号为201910839865.X的中国发明专利申请提供了一种型钢预组立装置,其通过顶靠轮支撑腹板的一侧,由翻转座的90°转动,实现腹板和翼板的垂直拼接;其缺陷在于,其仍需要由工作人员将腹板和翼板吊装至机架上,而且,腹板会划伤顶靠轮,顶靠轮也可能会给腹板带来一定损伤;申请号为201910154711.7的中国发明专利提供了一种H型钢组立设备,其能够自动吊装、并能够自动拼接腹板和翼板;其缺陷在于,其需要工作人员手动将腹板和翼板依次放置在预设位置上,而且,由于上方空间受限,工作人员无法采用吊装的方式将腹板和翼板放置在预设位置上。

总的来说,现有的H型钢组立机中仍需要较多的人工参与,劳动强度大,生产效率较低。

发明内容

为此,本发明提出一种H型钢组立装置,以至少部分解决现有H型钢组立机中仍需要较多的人工参与,劳动强度大,生产效率较低的技术问题。

本发明的技术方案如下:

一种H型钢组立装置,包括前输送机构、门架机构和后输送机构,其特征在于:还包括翼板上料机构;所述翼板上料机构位于所述前输送机构的上游,且所述翼板上料机构包括翼板上料单元和输送架;

所述输送架包括机架,以及设于所述机架上并沿所述机架的长度方向间隔设置的若干个输送辊;

所述翼板上料单元包括设于所述机架一侧的底座,以及设于所述底座上的承托板、转送单元和推送单元;所述承托板可升降的设于所述底座上,用于承托层叠放置的若干个翼板,所述转送单元包括间隔布置的、分别与所述底座铰接的若干个转送杆,各所述转送杆的顶端面上可转动的设有若干个滚轮,各所述滚轮能够随所述转送杆转动而在高于各所述输送辊和低于各所述输送辊的位置间切换,所述推送单元位于所述承托板的上方,且所述推送单元包括驱动装置以及与所述驱动装置的输出端相连的推送件;

各所述滚轮高于各所述输送辊时,由所述驱动装置驱使,所述推送件能够将顶层的所述翼板自所述承托板推动至各所述滚轮上,各所述滚轮切换至低于各所述输送辊的位置后,所述翼板落在所述输送辊上。

进一步的,还包括腹板存放单元和腹板输送单元,相对于所述机架设有所述底座的一侧,所述腹板输送单元设于所述机架的另一相对侧,所述腹板存放单元设于所述腹板输送单元的后方;所述腹板存放单元包括基座,以及可升降的设于所述基座上的承载板,所述承载板用于承载层叠放置的若干个腹板,且所述基座上设有顶推件,所述顶推件能够将顶层的所述腹板顶推至所述腹板输送单元上。

进一步的,还包括一端与所述腹板输送单元铰接的取送杆,所述取送杆的另一端上设有承载座,且所述承载座上设有两个夹紧件;所述取送杆转动至使所述承载座与所述腹板输送单元相平时,所述腹板能够插入两个所述夹紧件之间,两个所述夹紧件夹紧所述腹板后,所述取送杆能够转动至使所述腹板与所述翼板拼成T型。

进一步的,两所述夹紧件分别包括可转动的设于承载座上的轮体,以及可滑动的设于所述承载座上的夹块,两个所述夹紧件的所述轮体相对,两个所述夹紧件的所述夹块相对,且所述承载座上设有第三电机,所述第三电机的电机轴与两个所述轮体中的一个同轴连接。

进一步的,所述承载座上可转动的设有螺杆,所述螺杆上设有间隔布置的左旋外螺纹段和右旋外螺纹段;两个所述夹块中的一个与所述左旋外螺纹段螺接,两个所述夹块中的另一个与所述右旋外螺纹段螺接。

进一步的,所述承载座包括固设在所述取送杆端部的第一板体,所述第一板体上固设有第二气缸,所述第二气缸的气缸杆上固设有第二板体;所述第二板体上故设有两个导向板,两个所述导向板间夹成有V形的导向槽;由所述腹板和所述翼板焊接成的T型中间体的所述腹板能够穿过所述导向槽而与下方的所述翼板拼成H型。

进一步的,还包括设于所述后输送机构一侧的中转架,以及设于所述后输送机构上的翻转单元,所述翻转单元包括抓取杆和抓取组件,所述抓取杆的一端与所述后输送机构铰接,所述抓取组件设于所述抓取杆的另一端上;所述抓取组件能够抓取所述后输送机构上的、由翼板和腹板焊接成的T型中间体,并随所述抓取杆的转动而将所述T型中间体转送至所述中转架上。

进一步的,所述抓取组件包括固设在所述抓取杆端部的底托板、设于所述底托板上的驱动单元,以及与所述驱动单元的输出端相连的夹板;所述T型中间体能够卡入所述底托板和所述夹板之间,由所述驱动单元驱使,所述夹板和所述底托板能够夹紧所述翼板。

进一步的,所述夹板呈长条状;所述底托板背离所述夹板的一侧上设有导向筒,所述夹板上固设有能够伸入所述导向筒内的导向杆,所述导向筒的内壁上设有斜导向槽,所述导向杆的外周上设有能够在所述斜导向槽内滑动的导向体;

所述夹板远离所述底托板时,所述夹板与所述T型中间体之间具有间隔,所述驱动单元驱使所述夹板靠近所述底托板时,所述夹板具有绕所述导向杆的轴线的转动而能够与所述底托板夹紧所述T型中间体。

本发明的工作原理及有益效果为:

本发明提供的H型钢组立装置,通过可升降的承托板、可转动的转送杆,以及推送单元;随着承托板的上升,推送单元可将承托板上顶层的翼板推送至各转送杆上,随着转送杆向下的转动,转送杆上的翼板将转移至输送辊上;与直接将翼板推送至输送辊上相比,直接将翼板推动至输送辊上时,翼板可能会刮伤输送辊的表面,而且翼板可能会受到较大阻力导致翼板变形;本发明的H型钢组立装置,由于转送杆上设有多个滚轮,则能够避免上述问题。

附图说明

下面结合附图和具体实施方式对本发明作进一步详细的说明。

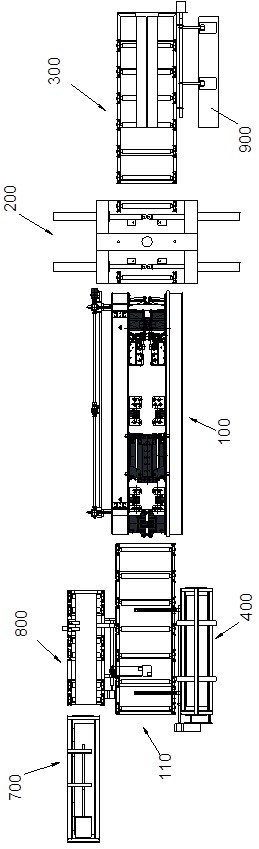

图1为本发明提供的H型钢组立装置的俯视图;

图2为本发明提供的翼板上料机构与输送架的配合示意图;

图3为图2的另一状态视图;

图4为本发明提供的腹板存放单元及腹板输送单元与输送架的配合示意图;

图5为图4的另一状态视图;

图6为本发明提供的腹板输送单元的结构示意图;

图7为本发明提供的中转架与后输送机构的配合示意图;

图8为图7的另一状态视图;

图9为本发明提供的抓取组件的结构示意图;

图10为本发明提供的底托板的剖视图;

图11和图12为本发明提供的抓取组件的工作原理示意图;

图13为本发明提供的承载座的结构示意图。

图中:

100-前输送机构,110-机架,120-输送辊;

200-门架机构;

300-后输送机构,310-抓取杆,320-抓取组件,321-底托板,3211-导向筒,3212-斜导向槽,322-夹板,3221-导向杆,323-驱动单元;

400-翼板上料单元,410-承托板,420-转送杆,421-滚轮,430-无杆气缸,431-推板,440-导向柱,450-第一气缸,460-转轴,470-第一电机,480-底座;

500-翼板;

600-腹板;

700-腹板存放单元,710-基座,720-承载板,730-顶推件;

800-腹板输送单元,810-座体,811-第二电机,820-辊轴,830-取送杆,831-承载座,8311-第一板体,8312-第二板体,8313-导向板,8314-第二气缸,840-夹紧单元,841-轮体,842-夹块,843-螺杆,850-第三电机;

900-中转架,910-T型中间体,920-支撑柱。

具体实施方式

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本发明保护的范围。

本实施例提供一种H型钢组立装置,参考图1所示,其包括前输送机构100、门架机构200和后输送机构300;还包括翼板上料机构,该翼板上料机构位于前输送机构100的上游,且翼板上料机构包括翼板上料单元400和输送架。

参考图2所示,输送架包括机架110,以及设于机架110上并沿机架110的长度方向间隔设置的若干个输送辊120。

参考图2和图3所示,本实施例的翼板上料单元400包括设于机架110一侧的底座480,以及设于底座480上的承托板410、转送单元和推送单元;其中,承托板410可升降的设于底座480上,用于承托层叠放置的若干个翼板500,转送单元包括间隔布置的、分别与底座480铰接的若干个转送杆420,各转送杆420的顶端面上可转动的设有若干个滚轮421,各滚轮421能够随转送杆420的转动而在高于各输送辊120和低于各输送辊120的位置间切换;推送单元位于承托板410的上方,且推送单元包括驱动装置以及与驱动装置的输出端相连的推送件。

各滚轮421高于各输送辊120时,由驱动装置驱使,推送件能够将顶层的翼板500自承托板410推动至各滚轮421上,各滚轮421切换至低于各输送辊120的位置后,翼板500落在各输送辊120上。

其中,前输送机构100、门架机构200和后输送机构300可参考现有技术,在此对其不再详述。在现有技术中,是由工作人员通过天车等工具将翼板500逐一吊装至前输送机构100上,并完成后续的加工。本实施例的方案则是在上述现有技术的基础上,增加翼板上料机构,以实现翼板500的自动上料,从而降低工作人员的劳动强度,提高生产效率。

参考图3和图4所示,本实施例中,在底座480上固设有若干个导向柱440,并在承托板410上设有若干个能够滑动套设在导向柱440上的导向孔,使得承托板410仅具有相对于底座480升降的自由度。且本实施例中,在承托板410的下方设有两个气缸,本实施例称其为第一气缸450,该两个第一气缸450能够带动承托板410上升或下降。

在一些实施例中,也可由电动伸缩杆或者液压缸带动承托板410上升或下降;还可通过由电机带动丝杠转动,承托板410与丝杠螺接的方式带动承托板410上升或下降。

参考图2和图3所示,本实施例中,上述的驱动装置为两个并列布置的无杆气缸430,推送件为分别与两个无杆气缸430的滑块固定连接的推板431;通过无杆气缸430的动作,能够使推板431推动顶层的翼板500。

在一些实施例中,驱动装置也可为普通气缸、电动伸缩杆或液压缸,但其具有较大的空间占用。

参考图2和图3所示,本实施例的各转送杆420的一端分别固定套设在转轴460上,该转轴460可转动的设于底座480上,且该转轴460的一端与电机的输出轴同轴固连,本实施例称其为第一电机470;以此,第一电机470能够带动两个转送杆420绕转轴460的轴线转动。

当转送杆420转动至如图2所示的位置时,转送杆420上的各滚轮421的高点略高于输送辊120的高点,此时,推板431推动顶层的翼板500时,能够将翼板500推送至各滚轮421上。当转送杆420转动至如图3所示的位置时,转送杆420上的翼板500将落至输送辊120上;随着输送辊120的转动,可将翼板500输送至前输送机构100上。

本实施例的H型钢组立装置中,翼板500自动转送至前输送机构100上的过程为:

准备阶段:

由工作人员使用叉车等工具,将若干个层叠放置的翼板500放置在承托板410上。

工作阶段:

承托板410上升至使顶层的翼板500与推板431相对,转送杆420转动至使各滚轮421的高点高于各输送辊120的高点;

推板431将顶层的翼板500推动至各转送杆420上;

转送杆420向下转动,转送杆420上的翼板500转移至输送辊120上;

重复上述的工作阶段,可连续自动完成翼板500向前输送机构100上的输送。

本实施例的H型钢组立装置,通过采用上述结构,首先,其能够自动完成翼板500向前输送机构100上的输送,与由工作人员将翼板500吊装至前输送机构100上相比,本实施例的H型钢组立装置能够降低工作人员的劳动强度,且具有较高的效率。

其次,本实施例的H型钢组立装置中,是先将翼板500推送至转送杆420上,再由转送杆420将翼板500转移至输送辊120上;与现有技术中直接将翼板500推动至输送辊120上相比,直接将翼板500推动至输送辊120的方案中,翼板500可能会划伤输送辊120的表面,严重降低输送辊的使用寿命;而本实施例的方案能够避免上述问题。

参考图1和图4所示,本实施例的H型钢组立装置还包括腹板存放单元700和腹板输送单元800,其中,相对于机架110设有底座480的一侧,腹板输送单元800设于机架110的另一相对侧,腹板存放单元700设于腹板输送单元800的后方。其中,腹板存放单元700包括基座710,以及可升降的设于基座710上的承载板720,承载板720用于承载层叠放置的若干个腹板600,且基座710上设有顶推件730,顶推件730能够将顶层的腹板600顶推至腹板输送单元800上。

本实施例的腹板存放单元700与上述的翼板上料单元400的结构及工作原理大致相同,在此对其不再赘述。

参考图4所示,本实施例的腹板输送单元800包括座体810,以及沿座体810的长度方向间隔的设于座体810上、并能够在座体810上转动的若干个辊轴820。

本实施例的腹板存放单元700用于将承载板720上的腹板600逐一推送至腹板输送单元800上,腹板输送单元800用于使腹板600移动到位。由于腹板600的方向与辊轴820的转动方向一致,因此,直接将腹板600推动至辊轴820上不会产生划伤辊轴820的问题。

参考图4至图6所示,本实施例的H型钢组立装置还包括一端与座体810铰接的取送杆830,取送杆830的另一端上固设有承载座831,且承载座831上设有两个夹紧件;如图4所示,取送杆830转动至使承载座831与腹板输送单元800相平时,腹板600在辊轴820上滑动时,将会滑入两个夹紧件之间;如图5所示,两个夹紧件夹紧腹板600后,取送杆830能够转动至使腹板600与翼板500拼成T型。

参考图6所示,图中右侧的取送杆830与腹板输送单元800相平,而图中左侧的取送杆830处于使腹板600与翼板500拼成T型的位置。需要说明的是,在工作时,两个取送杆830的工作状态是一致的,图6所示仅是为了便于理解。

参考图6所示,本实施例的取送杆830为气缸,本实施例称其为第三气缸,该第三气缸的缸体端固定套设在一轴体上,该轴体可转动的设于座体810上,且在座体810上设有电机,本实施例称其为第二电机811,该第二电机811的输出轴与轴体同轴固连,以能够带动轴体转动。

参考图6所示,本实施例的承载座831固设在第三气缸的活塞端上;由第二电机811驱动,承载座831能够转动至如图4所示,下侧夹紧件的顶面与各辊轴820的高点位于同一平面上,腹板600在各辊轴820上移动时,将从两个夹紧件之间穿过。

两个夹紧件夹紧腹板600后,由第二电机811驱动,承载座831能够转动至如图5所示,随着取送杆830的收缩,可使腹板600与翼板500拼成T型。

参考图6所示,各夹紧件分别包括可转动的设于承载座831上的轮体841,以及可滑动的设于承载座831上的夹块842;且两个夹紧件的轮体841相对,两个夹紧件的夹块842相对;并在承载座831上设有电机,本实施例称其为第三电机850,该第三电机850的输出轴与两个轮体841中的一个同轴连接,以可驱使轮体841转动。

参考图6所示,本实施例中,在承载座831上还设有可由第四电机驱使而转动的螺杆843,在该螺杆843上设有间隔布置的左旋外螺纹段和右旋外螺纹段,上述的两个夹块842中的一个与左旋外螺纹段螺接,两个夹块842中的另一个与右旋外螺纹段螺接。

本实施例的H型钢组立装置中,在由两个夹紧件夹紧腹板600的过程中,螺杆843的转动驱使两个夹块842向相靠近的方向移动,以夹紧腹板600,此后,可将腹板600自辊轴820转移至翼板500上。在将腹板600与翼板500拼成T型后,螺杆843的转动驱使两个夹块842向相远离的方向移动,此后,轮体841的转动将能够带动腹板600在翼板500上移动,以能够将其移动至前输送机构100上。

本实施例的H型钢组立装置中,将腹板600自动移动至翼板500上的过程为:

准备阶段:

由工作人员使用叉车等工具将多层的腹板600放置在承载板720上;

工作阶段:

承载板720上升至使顶层的腹板600与顶推件730相对;

顶推件730动作,将顶层的腹板600推送至辊轴820上,腹板600在辊轴820上移动时,卡入两个夹紧件之间;

在腹板600移动到位后,两个夹紧件中的夹块842夹紧腹板600;

取送杆830转动90°,腹板600随之转动90°,并位于翼板500的上方;

取送杆830缩短,使腹板600的底面与翼板500的顶面贴合;

两个夹块842松开腹板600,由轮体841转动,使翼板500和腹板600一起移动至前输送机构100上。

本实施例的H型钢组立装置,首先,通过设置上述的腹板存放单元700和腹板输送单元800,能够自动完成腹板600与翼板500的组立,无需人工参与,从而能够降低工作人员的劳动强度,提高生产效率。

其次,本实施例的方案中,是通过由两个夹紧件完全固定腹板600,并在空中完成腹板600的转动。与现有方案中通过顶靠轮顶靠腹板600的一侧,推动腹板600的另一侧完成腹板600的转动相比,现有的方案的使用时,由于腹板600具有一定厚度,因此,腹板600在转动时,其靠近顶靠轮一侧的底边会划伤顶靠轮,也可能会给腹板600造成损伤;而本实施例的方案则能够避免上述问题。

参考图7和图8所示,本实施例的H型钢组立装置还包括设于后输送机构300一侧的中转架900,以及设于后输送机构300上的翻转单元;其中,翻转单元包括抓取杆310和抓取组件320,抓取杆310的一端与后输送机构300铰接,抓取组件320设于抓取杆310的另一端上;抓取组件320能够抓取后输送机构300上的、由翼板500和腹板600焊接成的T型中间体910,并随抓取杆310的转动而将T型中间体910由后输送机构300转送至中转架900上。

参考图7所示,本实施例的中转架900具有基体,在基体上设有两排平行布置的支撑柱920。

本实施例的抓取杆310同样能够绕一转轴转动,原理与上述的取送杆830相同,在此不再赘述。当抓取杆310转动至如图7所示的位置时,抓取组件320能够固定T型中间体910的一个侧边;随后,抓取杆310能够带动T型中间体910转动至如图8所示位置,将T型中间体910翻转90°后摆放至中转架900上,以方便后续工作人员将T型中间体910吊装回输送架上,与另一翼板500组立成H型。

参考图9所示,本实施例的抓取组件320包括固设在抓取杆310端部上的底托板321、设于底托板321上的驱动单元323,以及与驱动单元323的输出端相连的夹板322;T型中间体910的翼板500能够卡入底托板321和夹板322之间,由驱动单元323驱使,夹板322和底托板321能够夹紧翼板500。

参考图9和图10所示,本实施例中,夹板322呈长条状;在底托板321背离夹板322的一侧上设有导向筒3211,夹板322上固设有能够伸入导向筒3211内的导向杆3221,导向筒3211的内壁上设有斜导向槽3212,导向杆3221的外周上设有能够在斜导向槽3212内滑动的导向体;夹板322远离底托板321时,夹板322与T型中间体910之间具有间隔,驱动单元323驱使夹板322靠近底托板321时,夹板322具有绕导向杆3221的轴线的转动而能够与底托板321夹紧T型中间体910。

参考图9所示,本实施例中,驱动单元323为第四气缸,第四气缸的气缸杆与导向杆3221之间转动连接。

本实施例中,通过设置上述结构的底托板321和夹板322,夹板322向靠近底托板321的方向移动时,夹板322还将绕导向杆3221的轴线转动,从而可如图11所示,夹板322与底托板321夹紧T型中间体910,此时夹板322和底托板321能够带动T型中间体910移动。

相反的,参考图12所示,在将T型中间体910放置于中转架900上,夹板322松开T型中间体910后,夹板322与T型中间体910之间具有一定的间隔,此时,夹板322将能够不受T型中间体910的阻挡而复位;也能够避免底托板321阻挡T型中间体910,避免影响T型中间体910的吊装。

在一些实施例中,参考图13所示,本实施例的承载座831包括固设在取送杆830端部的第一板体8311,在该第一板体8311上固设有气缸,本实施例称其为第二气缸8314,第二气缸8314的气缸杆上固设有第二板体8312;第二板体8312上固设有两个导向板8313,两个导向板8313间夹成有V形的导向槽;由腹板600和翼板500焊接成的T型中间体910的腹板600能够穿过导向槽而与下方的翼板500拼成H型。

本实施例中,由于T型中间体910需要从上述的中转架900吊装至机架110上与下方的翼板500拼成H型,吊装时,T型中间体910容易发生晃动,而较难与下方的翼板500对齐,通过设置上述的V型导向槽,则能够快速且方便的对T型中间体910进行定位;而且,通过将其设置承载座831上,与单独设置相比,能够简化结构,降低成本。

综上,本实施例的H型钢组立装置,除需要吊装T型中间体910外,其余工作均能够自动完成,因为能够降低劳动强度,提高生产效率。

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种雾化罐自动组立机的自动拧紧装置

- 一种五金组立品组立检查设备

- 一种H型钢构件的组立胎架、组立方法和双丝埋弧焊焊枪

- 一种H型钢构件的组立胎架、组立方法和双丝埋弧焊焊枪