一种急倾斜破碎矿体采矿方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及采矿技术领域,尤其是涉及一种急倾斜破碎矿体采矿方法。

背景技术

急倾斜薄矿体是指矿体倾角大于50°,厚度0.8-4m的矿体。贵重金属矿床和稀有金属矿床在该类矿体中占有较大的比例。由于矿体厚度较薄,为保证必要的作业空间,一般采用浅孔分采方法进行回采。常用的采矿方法包括浅孔留矿法、削壁充填法、分段空场法等。浅孔留矿法、削壁充填法采场作业机械化水平较低、劳动强度大;采场通风困难,作业环境较差。当采场顶板稳固性较差时,人员在空场内作业,采场支护量大,安全性差,矿石的贫化、损失增加。采场生产能力30-60t/d,贫化率20-30%,损失率15%。国内外矿山采用分段空场法多见于倾斜至急倾斜的中厚以上矿体。国内矿山运用分段空场法开采急倾斜薄矿脉的较少,国外金矿脉开采中,广泛采用分段空场法开采矿岩稳固的急倾斜薄矿体。为了提高急倾斜薄矿体回采效率和提高开采安全性,提出中深孔落矿采矿方案。该方案主要分为以切割井为自由面的分段中深孔落矿采矿方案、水平深孔阶段分层崩落采矿方案。

以切割井为自由面的分段中深孔落矿采矿方案:方法一,申请号为CN202110051708.X的发明专利公开了一种矿体与围岩均破碎的急倾斜薄矿体的地下采矿方法。利用中深孔台钻沿脉内采准巷道施工上盘围岩和下盘围岩加固中深孔,在加固中深孔中分别施工预加固长锚杆并进行注浆。在矿块中首先形成切割井,作为中深孔爆破自由面。在脉内采准巷道内施工与矿体倾斜度相同的爆破中深孔。方法二,申请号为CN201210125474.X的发明专利申请公开了一种急倾斜薄矿脉多爆破自由面中深孔采矿法:一般从矿块一端布置切割天井,打前倾大于60°倾角的中深孔;在拉底巷道内打向上中深孔,在凿岩巷即分段巷内同时打向下与向上中深孔,以切割天井为自由面,多自由面分段爆破崩落矿石,底部集中出矿。

水平深孔阶段分层崩落采矿方案:方法三,申请号为CN201910532593.9的发明专利公开了一种破碎薄矿体水平深孔阶段分层崩落采矿方法及采场。沿矿体走向布置采场,在采场底部布置受矿巷;采场的两端分别布置人行通风井;受矿巷中部布置切井和切巷,切井通过切巷与受矿巷连通;在所述人行通风井中,沿高度方向间隔布置凿岩硐室,在凿岩硐室内布置水平中深孔;采用中深孔分层进行切割爆破和拉低爆破,以提供补偿空间。水平中深孔为多排,多排水平中深孔形成扇形,水平中深孔的孔深范围为5m-30m,孔径范围为60mm-100mm,孔排距范围为1.8m-2.5m,孔间距范围为2.0m-3.0m。

急倾斜破碎薄矿体中深孔采矿需解决两个关键问题,一是空场顶板稳定性控制,二是薄矿体的爆破落矿问题。背景技术中,方法一所施工的加固长锚杆基本与矿体倾向平行,不能对采场顶底板形成良好的支护。上述方法一、方法二均需先形成切割天井,增加了竖向工程的采准工作量,使采矿效率降低;炮孔深度较深,采用倾斜布置。现有凿岩设备条件下,不能保证炮孔的精度,往往造成超欠爆,在薄矿体开采时,落矿爆破受夹制作用,爆破空间宽度越来越小,很难完成整个采场矿体的连续正常落矿。

方法三在采场的两端分别布置人行通风井,沿高度方向间隔布置凿岩硐室,在凿岩硐室内布置水平中深孔。竖向采准工程多,施工效率低。在人行通风井的凿岩硐室进行中深孔与爆破作业,劳动强度大,作业环境差。施工的水平中深孔深度较大,现有凿岩设备条件下,不能保证炮孔的精度,往往造成超欠爆,在薄矿体开采时,落矿爆破受夹制作用,爆破空间宽度越来越小,很难完成整个采场矿体的连续正常落矿。

因此,如何提供一种降低施工难度、保证生产能力的急倾斜破碎矿体采矿方法是本领域技术人员需解决的技术问题之一。

发明内容

本发明的目的在于提供一种急倾斜破碎矿体采矿方法,具有施工难度低、回采效率高、采场稳定性强、保证爆破落矿效率等优点。

为实现上述目的,本发明提供以下技术方案:

本发明提供一种急倾斜破碎矿体采矿方法,包括:

A步骤、由阶段巷道和采区斜坡道掘进穿脉巷道,将待采矿体沿走向划分为矿块,所述穿脉巷道位于矿块的两端;

B步骤、掘进分段沿脉凿岩道,沿矿块高度方向划分为分段;

C步骤、在所述分段沿脉凿岩道中向矿体上盘方向施工锚索,对所述锚索施加预应力,凿上向中深孔;

D步骤、所述矿块内沿走向留设间柱,将所述矿块分为回采分条,从所述矿块中间向两端后退式回采;

E步骤、每一个所述回采分条中均布置拉槽区,从下至上分段爆破所述拉槽区的炮孔,形成拉槽补偿空间;

F步骤、以所述拉槽补偿空间为自由面,每次爆破2-4排落矿炮孔,上分段超前下分段3-5m爆破。

进一步地,所述A步骤中:

所述待采矿体为急倾斜薄矿体,矿体厚度1.5-4m,矿体围岩不稳固-中等稳固,100m

进一步地,所述B步骤中:

所述分段高度为8-12m。

进一步地,所述C步骤中:

多根所述锚索为一排,多排所述锚索为一组,沿所述分段沿脉凿岩道的长度方向,向矿体上盘方向均匀间隔施工多组所述锚索;

每一排中的所述锚索呈放射状分布。

进一步地,每一排所述锚索中,相邻的两个所述锚索的孔口间距0.7m,相邻的两个所述锚索的孔底间距3-4m;

相邻的两排所述锚索间距2.5-3.0m;

对每一根所述锚索施加预应力120-150kN;

所述锚索的锚固深度为(1/2L+5)m,其中L为相邻的两个所述间柱之间的距离。

进一步地,每一排所述锚索设为三根,每一组所述锚索设为两排。

进一步地,所述D步骤中:

相邻的两个所述间柱之间的距离L为15-25m,所述间柱宽2.5-3.5m。

进一步地,所述E步骤中:

所述拉槽补偿空间采用束状孔爆破形成,所述束状孔包括三个炮孔,所述炮孔的直径为60-80mm,所述炮孔的孔口堵塞0.5-1.0m;

以所述束状孔为中心由内到外布设有辅助孔和周边孔,爆破优先级由高到低为所述束状孔、所述辅助孔和所述周边孔,所述束状孔和所述辅助孔之间的延时爆破时间为50-75ms,所述辅助孔和所述周边孔延时爆破时间为25-50ms。

进一步地,所述F步骤中,每排所述落矿炮孔中包括中部炮孔和多个密集炮孔,所述中部炮孔布置于矿体的上盘边界和下盘边界之间,多个所述密集炮孔沿所述上盘边界和所述下盘边界依次布置,每排所述落矿炮孔间延时爆破时间为25-50ms。

进步一地,每排所述落矿炮孔中:

所述上盘边界布置两个所述密集炮孔,所述下盘边界布置两个所述密集炮孔。

本发明提供的急倾斜破碎矿体采矿方法能产生如下有益效果:

相对于现有技术来说,本发明提供的急倾斜破碎矿体采矿方法所有作业均在水平巷道内完成,安全性高,施工难度低;可采用无轨掘进台车、铲运机等高效采矿设备,作业环境条件好,回采效率高;顶板预应力锚索支护,形成自稳结构,保障采场稳定;以拉槽补偿空间为自由面,每次爆破2-4排落矿炮孔,保证爆破落矿效率。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

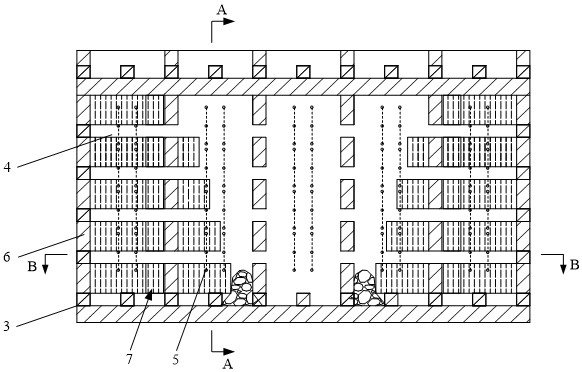

图1为本发明实施例提供的一种急倾斜破碎矿体采矿方法的结构示意图;

图2为图1的A-A截面结构示意图;

图3为图1的B-B截面结构示意图;

图4为本发明实施例提供的炮孔分布结构示意图。

图标:1-阶段巷道;2-采区斜坡道;3-穿脉巷道;4-分段沿脉凿岩道;5-锚索;6-间柱;7-拉槽区;8-束状孔;9-辅助孔;10-周边孔;11-中部炮孔;12-密集炮孔。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

本发明第一方面的实施例在于提供一种急倾斜破碎矿体采矿方法,如图1和图2所示,包括:

A步骤、由阶段巷道1和采区斜坡道2掘进穿脉巷道3,将待采矿体沿走向划分为矿块,穿脉巷道3位于矿块的两端;

B步骤、掘进分段沿脉凿岩道4,沿矿块高度方向划分为分段;

C步骤、在分段沿脉凿岩道4中向矿体上盘方向施工锚索5,对所述锚索5施加预应力,凿上向中深孔;

D步骤、矿块内沿走向留设间柱6,将矿块分为回采分条,从矿块中间向两端后退式回采;

E步骤、每一个回采分条中均布置拉槽区7,从下至上分段爆破拉槽区7的炮孔,形成拉槽补偿空间;

F步骤、以拉槽补偿空间为自由面,每次爆破2-4排落矿炮孔,上分段超前下分段3-5m爆破。

上述实施例所提供的急倾斜破碎矿体采矿方法中,不需要先形成切割天井,所有作业均在水平巷道内完成,安全性高,施工难度低;可采用无轨掘进台车、铲运机等高效采矿设备,提高回采率;顶板预应力锚索支护,形成自稳结构,保障采场稳定;以拉槽补偿空间为自由面,每次爆破2-4排落矿炮孔,保证爆破落矿效率。

在一些实施例中,A步骤中:待采矿体为急倾斜薄矿体,矿体厚度1.5-4m,具体可以为1.5m、2.0m、3.0m或4m;矿体围岩不稳固-中等稳固;100m

需要说明的是,100m

在一些实施例中,B步骤中:分段高度为8-12m,分段高度具体可以为8m、9m、10m、11m或12m。

在一些实施例中,如图1和图2所示,C步骤中:多根锚索5为一排,多排锚索5为一组,沿分段沿脉凿岩道4的长度方向,向矿体上盘方向均匀间隔施工多组锚索5。

其中,上述每一排锚索5可以理解为竖向上的一排锚索5。

具体地,如图2所示,每一排中的锚索5呈放射状分布,即每一排中的各个锚索5一端聚拢,另一端发散,从而形成拱形自稳支护结构。

在一些实施例中,每一排锚索5中,相邻的两个锚索5的孔口间距0.7m,相邻的两个锚索5的孔底间距3-4m,从而形成稳定的支护结构。

其中,孔底间距具体可以为3m、3.5m或4m。

在一些实施例中,相邻的两排锚索5间距2.5-3.0m,具体可以为2.5m、2.7m或3.0m。

上述距离可避免相邻的两排锚索5之间的间距过小或过大,从而使得每一组锚索5能够沿分段沿脉凿岩道4的长度方向形成稳固的支护结构。

在一些实施例中,对每一根锚索5施加的预应力为120-150kN,上述预应力具体可以为120kN、130kN或150kN。

在一些实施例中,锚索5的锚固深度为(1/2L+5)m,其中L为相邻的两个间柱6之间的距离。

根据上述公式可知,相邻的两个间柱6之间的距离越大,锚索5的锚固深度越大,所产生的支护效果越强。

每一排锚索5可以设为两根、三根、四根、五根等,每一组锚索5可以设为两排、三排、四排、五排等。

在至少一个实施例中,如图1至图3所示,每一排锚索5设为三根,每一组锚索5设为两排,以保证支护结构较为稳定的前提下,减小成本。

在一些实施例中,D步骤中:相邻的两个间柱6之间的距离L为15-25m,L具体可以为15m、18m、20m、22m或25m;间柱6宽2.5-3.5m,具体可以为2.5m、3.0m或3.5m。

在一些实施例中,如图4所示,E步骤中:拉槽补偿空间采用束状孔8爆破形成,束状孔8包括三个炮孔,炮孔的直径为60-80mm,炮孔的孔口堵塞0.5-1.0m,炮孔间距离为3-5倍的炮孔直径;

其中,炮孔的直径具体可以为60mm、65mm、70mm或80mm;炮孔的孔口堵塞0.5m、0.6m、0.8m或1.0m;炮孔间距离为3、4或5倍的炮孔直径。

另外,炮孔的孔底可以距上分段巷道底0.5-1.0m,具体可以为0.5m、0.8m或1.0m,

在上述实施例的基础上,如图4所示,以束状孔8为中心由内到外布设有辅助孔9和周边孔10,爆破优先级由高到低为束状孔8、辅助孔9和周边孔10,束状孔8和辅助孔9之间的延时爆破时间为50-75ms,例如:50ms、60ms、70ms或75ms,辅助孔9和周边孔10延时爆破时间为25-50ms,例如:25ms、30ms、40ms或50ms。

上述实施例中,通过束状孔8一次爆破形成自拉立槽,双孔定向切缝,束状孔8、辅助孔9和周边孔10毫秒延时起爆,可有效提高爆破落矿效率。

在一些实施例中,F步骤中,每排落矿炮孔中包括中部炮孔11和多个密集炮孔12;中部炮孔11布置于矿体的上盘边界和下盘边界之间用于加强爆破;多个密集炮孔12沿上盘边界和下盘边界依次布置,以形成定向切缝,精确控制回采边界;每排落矿炮孔间延时爆破时间为25-50ms,延时爆破时间具体可以为25ms、30ms、40ms、45ms或50ms。

其中,每一排落矿炮孔的间距为1.2-1.8m,具体可以为1.2m、1.4m、1.6m或1.8m。

可以理解的是,上盘边界至少布置有两个密集炮孔12,下盘边界至少布置有两个密集炮孔12。孔间距可以为5-8倍的炮孔直径,孔间距具体可以为5、6、7或8倍的炮孔直径。

在至少一个实施例中,如图4所示,每排落矿炮孔中:上盘边界布置两个密集炮孔12,下盘边界布置两个密集炮孔12。

当然,每排落矿炮孔中,上盘边界和下盘边界也可以布置三个、四个、五个等密集炮孔12。

上述实施例所提供的急倾斜破碎矿体采矿方法可保证采场生产能力达到150-250t/d,贫化率10-15%,损失率10-15%。

以下以一具体实施例对上述急倾斜破碎矿体采矿方法进行具体说明:

某铅锌银矿,矿体呈脉状产于北西西-北北西向断裂构造带中。矿体倾向多为南西向,倾角大多在45°-85°之间,矿体平均厚度在0.86-1.85m之间,属于倾斜—急倾斜薄矿体。节理裂隙发育,矿岩岩体为Ⅲ级岩体(一般岩体)。岩石稳定暴露面积100-200m

沿矿体走向布置矿块。矿块长100m,高50m。沿高度方向划分为分段,分段高度10m。矿块内沿走向每隔L=20m留设间柱6,将矿块分为回采分条,间柱宽3m。矿块开采,首先从阶段巷道1、采区斜坡道2,在矿块两端掘进穿脉巷道3,再掘进分段沿脉凿岩道4。在分段沿脉凿岩道4中向矿体上盘方向施工锚索5,凿上向中深孔。从矿块中间向两端后退式回采。从下至上分段爆破拉槽区7的炮孔,形成拉槽补偿空间。再每次爆破2-3排落矿炮孔。上分段超前下分段3-5m爆破。各分段崩落的矿石,用铲运机从底部出矿穿中出矿。

用于上盘围岩加固的锚索5三根为一排,锚索5锚固深度为15m,孔口间距0.7m,孔底间距3-4m。对锚索5施加预应力120-150kN。锚索5两排为一组,排间距为3.0m。

每一个回采分条中均布置拉槽区7。拉槽空间采用束状孔8爆破形成。束状孔8由3个炮孔组成。炮孔孔径d=68mm,炮孔间距离为27.2cm。爆破时,束状孔8堵塞60cm。束状孔8、辅助孔9、周边孔10毫秒延时起爆,束状孔8和辅助孔9延时时间为50ms、辅助孔9和周边孔10延时时间为25ms。

每排炮孔,沿矿体上、下盘边界各布置2个密集炮孔12,孔间距40cm。矿体中间布置1-2个中部炮孔11。以拉槽空间为自由面,一次爆破2-4排炮孔落矿,排间距1.5m,排间延时时间为25ms-50ms。

采场生产能力180t/d,贫化率12%,损失率13.5%。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种矿体与围岩均破碎的急倾斜薄矿体的地下采矿方法

- 一种矿体与围岩均破碎的急倾斜薄矿体的地下采矿方法