用于去除裂纹的方法和装置

文献发布时间:2023-06-19 18:32:25

技术领域

本公开总体上涉及去除金属材料中的裂纹,并且特别地涉及在金属制造过程(例如铸造)期间去除裂纹。

背景技术

目前在工业中使用从金属材料物体例如金属片或金属板坯去除裂纹的方法。通常,去除裂纹周围的金属物体的一部分以产生沟渠而不是裂纹。与裂纹相反,沟渠在金属物体的后续加工中不引起或至少引起较少的问题。例如,当在裂纹去除之后轧制金属板坯以减小金属板坯的厚度时就是这种情况。去除一部分金属材料可以例如通过研磨金属物体或通过用例如气体燃烧器熔化金属材料来进行。

以这种方式去除冷金属物体上观察到的裂纹是通常使用的方法。首先,金属物体在金属制造过程中生产,例如在铸造机或铸造机器中铸造,然后通常在几天内冷却到室温。随后,目视检查金属物体的裂纹,这是在正常情况下仅发现大的开放裂纹的过程。例如,可以用光照射金属物体,其中可以通过诸如相机的光学传感器检测裂纹。然而,这种光学方法通常仅检测在金属材料表面上可见的裂纹,并且金属材料中的颜色变化可以被光学传感器解释为裂纹。因此,金属物体的表面通常需要完全清洁和光滑。然后,通过遵循上述的去除过程,可以将视觉上或光学上检测到的裂纹去除到足够的深度。

在EP 2535125中,公开了能够制造热轧钢板的板坯处理方法和板坯处理。板坯处理方法包括以下步骤:制备用于加工的板坯;在将所述板坯冷却至低于600℃的温度之前,使所述板坯的边缘区域火焰处理(scarfing);以及对所述板坯进行后处理。

目前的裂纹去除过程仍有几个缺点,因此工业上需要提供一种改进的方法和装置来去除金属材料物体中的裂纹。

发明内容

本发明的目的是克服上述问题中的至少一些,并且提供一种用于在金属制造过程期间去除裂纹的解决方案,与现有技术解决方案相比,该解决方案至少在某种程度上得到改进。通过用于在金属制造过程期间去除金属材料中的裂纹的方法和装置来实现将在下文中变得明显的这些和其它目的。

根据本发明的第一方面,提供了一种在金属制造过程中去除金属材料中的裂纹的方法。该方法包括步骤:

-通过裂纹检测单元利用电感测量确定在金属制造过程期间裂纹的存在及其裂纹深度,

-将裂纹检测信号和裂纹深度发送给设置在距所述裂纹检测单元已知距离处的裂纹去除单元,所述裂纹去除单元包括喷射器,所述喷射器被配置为喷射雕刻装置,并且改变所喷射的雕刻装置的强度,

-通过激活所述喷射器基于所述裂纹检测信号和至少基于所述裂纹深度的所喷射的雕刻装置的强度,来去除所检测到的裂纹。

因此,在金属制造过程中,例如在铸造过程中,可以有效地去除裂纹,而不需要冷却金属材料。此外,由于裂纹深度用作输入以确定喷射器喷射雕刻装置的强度,喷射足够量但不过量的雕刻装置以通过例如在金属材料中产生沟渠来去除裂纹。因此,喷射器被配置为使用裂纹深度作为输入来改变所喷射的雕刻装置的强度以确定设定强度。此外,通过在金属制造过程期间检测裂纹的存在及其裂纹深度,并且基于在金属制造过程期间对裂纹的检测来去除所检测到的裂纹,结合将裂纹去除单元布置在距裂纹检测单元已知距离处,提供了用于去除裂纹的有效装置。换句话说,裂纹检测单元和裂纹去除单元以连续和同步的方式操作,以在金属制造过程期间检测和去除裂纹。

因此,根据至少一个示例实施例,裂纹深度被用作输入来确定喷射器喷射雕刻装置的强度。换句话说,所喷射的雕刻装置的强度被适配以响应于裂纹深度。裂纹深度是所确定的裂纹的经确定的裂纹深度。换句话说,当喷射器被配置为改变喷射雕刻装置的强度时,其被配置为响应于裂纹深度而改变喷射雕刻装置的强度。因此,喷射器以这样的方式调整所喷射的雕刻装置,使得其在所检测到的裂纹处将金属材料雕刻到对应于所确定的裂纹深度的深度。对随后检测到的裂纹重复该过程。因此,喷射器响应于随后检测到的裂纹的相应裂纹深度而改变喷射雕刻装置的强度。因此,对于两个随后检测到的裂纹,具有第一裂纹深度的第一裂纹和具有第二裂纹深度的第二裂纹,第二裂纹深度大于第一裂纹深度,喷射器在去除第一裂纹时响应于第一裂纹深度改变或调整喷射雕刻装置的强度,并且随后在去除第二裂纹时响应于第二裂纹深度改变或调整喷射雕刻装置的强度,在去除第二裂纹时喷射雕刻装置的强度大于在去除第一裂纹时喷射雕刻装置的强度。

在金属制造过程期间,应当理解为在制造金属材料物体的过程中,即通常在金属材料已经从用于铸造过程的金属制造机器例如铸造机器或模具中释放之后,但是在冷却金属材料之前。因此,金属制备过程可称为热金属制备过程,其中热表示金属材料的温度为至少500℃或至少750℃。通常,该方法在金属材料从连续铸造机释放时进行,即在热板坯上进行。在下文中,有时将金属制造过程期间称为操作期间。本公开的金属材料可被称为金属物体、热金属物体、金属板坯、金属片、热金属板坯或热金属片。

根据至少一个示例实施例,确定裂纹的存在及其裂纹深度的步骤是以与金属材料无接触的方式进行的。裂纹检测单元可以例如包括被布置和配置为在金属材料中产生磁场的发射器线圈和被布置和配置为检测磁场的至少第一接收器线圈。因此,裂纹检测单元与裂纹去除单元之间的已知距离可以例如是发射器线圈或接收器线圈与喷射器之间的距离。更详细地,当使用感应测量技术来检测裂纹时,通过由源自对应的时变电流的馈送的由发射器线圈产生的时变磁场,在金属材料(例如金属片或金属板坯(slab))中感应电流。当感应电流遇到金属材料中的裂纹时,裂纹构成感应电流的障碍。结果,与没有裂纹的金属材料相比,裂纹改变了裂纹处的感应电流。改变的电流提供了电流周围磁场的变化。通过接收器线圈测量磁场的变化,由此可以通过例如与已知的参考数据进行比较来确定在金属材料的被检查部分中存在裂纹。下面进一步详细解释这样的裂纹检测单元。

根据至少一个示例实施例,激活该喷射器以去除所检测到的裂纹是基于从该裂纹检测单元的裂纹检测开始所经过的时间,该时间是由该金属材料的速度以及该裂纹检测单元与该裂纹去除单元之间的距离来确定的。

由此实现了为了去除所检测到的裂纹而激活喷射器的正确定时。经过的时间可以例如在10秒和100秒之间。例如,金属材料的速度可以是大约2cm/s,并且裂纹检测单元和裂纹去除单元之间的距离在0.5m和1m之间。备选地,金属材料的速度更快,并且经过的时间可以更低,例如低于10秒,例如低于5秒或低于2秒。因此,激活喷射器以局部去除裂纹。也就是说,在不雕刻金属材料中不必要的大部分或沟的情况下去除裂纹。通常,一旦通过喷射器和喷射雕刻装置将裂纹去除到对应于裂纹深度的深度,喷射器就停用。使喷射器保持激活的时间例如适合于所确定的裂纹的长度,该裂纹的长度例如可以被估计,或者如稍后所述被确定。通常,与长度和/或裂纹深度相比,裂纹的宽度较小,并且喷射器通常地被配置为通过对应于至少裂纹宽度的宽度来喷射所喷射的雕刻装置。

因此,根据至少一个示例实施例,执行下述步骤:通过激活喷射器基于裂纹检测信号和至少基于裂纹深度的喷射雕刻装置的强度来去除所检测到的裂纹,以局部去除所检测到的裂纹。因此,包括检测到的金属材料裂纹的部分由喷射的雕刻装置雕刻。换句话说,裂纹和最近的周围金属材料通过喷射的雕刻装置被去除。

典型地,在操作期间,裂纹检测单元和裂纹去除单元被布置成连续地遇到金属材料的同一点。换言之,裂纹检测和裂纹去除以连续和相继的方式进行。

根据至少一个示例实施例,该方法包括沿金属材料的相同操作线布置裂纹检测单元和裂纹去除单元的步骤。因此,裂纹检测单元和裂纹去除单元沿着相同的操作线布置,并且被配置为在操作期间以对应的方式遇到金属材料。例如,裂纹检测单元的检测面积或检测宽度对应于裂纹去除单元的裂纹去除面积或裂纹去除宽度。因此,当金属材料沿其工作路径行进时,裂纹去除单元将遇到由裂纹检测单元检测到的裂纹。换句话说,裂纹去除单元可以沿着相同的纵向轴线布置,该纵向轴线平行于金属材料的主运动方向。根据至少一个示例实施例,该金属材料可以被分成在该金属材料上横向延伸(即,在与该金属材料的表面相同的水平面中垂直于该纵向轴线)的不同区域,其中每个区域包括裂纹检测单元和裂纹去除单元。此外,通过保持裂纹检测单元和裂纹去除单元的相同操作线,可以避免横向移动。对于热的金属材料,优选避免横向移动,因为这会引起冷却问题。备选地,裂纹检测单元和裂纹去除单元包括用于沿金属材料横向移动的装置。对于这样的实施例,一旦检测到裂纹,通常停止裂纹检测单元和裂纹去除单元的横向移动,以便使裂纹去除单元能够沿着与检测到裂纹的纵向轴线相同的纵向轴线操作。

根据至少一个示例实施例,该方法进一步包括确定该喷射器与该金属材料的表面之间的第一距离的步骤,并且其中在该金属制造过程期间去除所检测到的裂纹的步骤包括:至少基于该裂纹深度和所述第一距离来设置所喷射的雕刻装置的强度。

因此,喷射器和金属材料表面之间的第一距离也可以作为输入来确定喷射器喷射雕刻装置的强度。因此,提供了改进的裂纹去除精度和/或改进的效率。

应当理解,金属材料的表面通常布置在水平面中,并且从金属材料的表面相对于裂纹检测单元(例如,发射器线圈和/或接收器线圈)或裂纹去除单元(例如,喷射器)的距离是垂直于水平面的竖直距离。因此,裂纹检测单元和裂纹去除单元沿平行于水平面的轴线彼此间隔一定距离(即水平距离)布置,并且两者都距金属材料的表面间隔竖直距离布置。因此,第一距离是竖直距离。

根据至少一个示例实施例,该第一距离是基于该裂纹检测单元(例如该裂纹检测单元的接收器线圈)与该金属材料的表面之间的测量距离。基于所测量的距离以及例如接收器线圈和喷射器(或喷射器的孔口)的已知相互关联的位置,确定第一距离。所测量的距离可以例如基于在某个时间间隔上的来自接收器线圈的积分信号。

根据至少一个示例实施例,该方法进一步包括调整(adapting)该金属材料的表面与该裂纹去除单元的喷射器之间的第一距离的步骤。

因此,喷射器可以布置在距离金属材料表面的有利距离处。此外,可以通过调整第一距离来调整所需的喷射雕刻装置的强度。该喷射器和该裂纹去除单元可以被布置和配置成一致地移动,并且因此,当通过调整该金属材料的表面与该喷射器之间的第一距离来移动该喷射器时,该裂纹去除单元移动。更进一步地,如果在操作期间出现问题,则喷射器和/或裂纹去除单元可以快速地从金属材料移开。相应地,裂纹检测单元可以从金属材料移开。

根据至少一个示例实施例,该方法进一步包括在该裂纹去除单元的操作过程中保持该第一距离恒定的步骤。

这可以例如通过响应于裂纹检测单元和金属材料表面之间的测量距离而操作的一些位置调节装置来实现。

根据至少一个示例实施例,该方法包括在裂纹去除过程期间保持裂纹检测单元和裂纹去除单元之间的距离恒定的步骤。

也就是说,裂纹检测单元和裂纹去除单元之间的水平距离是恒定的。因此,由于裂纹检测单元和裂纹去除单元之间的已知距离是恒定的,所以便于裂纹的去除,特别是裂纹去除的定时。

根据至少一个示例实施例,该裂纹检测单元和该裂纹去除单元被布置成彼此紧密接近,和/或被配置为相对于该金属材料同等地移动。

裂纹检测单元例如可以通过共享公共平台耦合或刚性连接到裂纹去除单元。

根据至少一个示例实施例,裂纹去除单元与裂纹检测单元一起可移动地布置。

根据至少一个示例实施例,该方法进一步包括以下步骤:将该裂纹检测单元部分地提供在该金属材料的边缘的外部,用于检测该边缘处的裂纹及其裂纹深度。

因此,可以检测金属材料边缘处的裂纹及其相应的裂纹深度。对于这样的实施例,裂纹去除单元也被布置成靠近边缘,以便去除任何检测到的裂纹(例如,通过部分地重叠边缘)。通常,裂纹检测单元的发射器线圈至少部分地设置在金属材料边缘的外部。根据至少一个示例实施例,该裂纹检测单元(例如,该发射器线圈)被提供在该边缘的至少部分内侧。因此,提供裂纹检测单元,例如发射器线圈,以与边缘重叠,用于检测边缘处的裂纹及其裂纹深度。

根据至少一个示例实施例,该方法包括以下步骤:确定该边缘相对于参考位置的位置,并且调整该裂纹检测单元和该裂纹去除单元的位置,以在该裂纹去除过程期间保持该边缘与该裂纹检测单元之间的相对距离以及该边缘与该裂纹去除单元之间的距离恒定。

因此,改善了去除金属材料边缘处的裂纹的过程。参考位置可以是裂纹检测单元(或裂纹去除单元)内的任何位置或其所布置的任何平台。例如,参考位置是接收器线圈,或接收器线圈的磁中心(或水平中心轴线)。

根据至少一个示例实施例,该喷射器是燃烧器,并且该喷射雕刻装置是火焰,该方法进一步包括通过控制到该燃烧器的气体供应供给来调节火焰强度的步骤。

因此,提供了用于去除裂纹的简单但有效的装置。火焰通常会在裂纹周围雕刻或熔化材料,在金属材料中产生沟。然而,应当理解,喷射器可以被不同地配置为:例如喷射射流火焰或氧气射流。因此,雕刻装置的强度可以理解为雕刻装置强度、功率或相对于喷射器的延伸。对于火焰,强度可以例如与火焰的尺寸有关。

根据本发明的第二方面,提供了一种用于在金属制造过程期间去除金属材料中的裂纹的装置。该装置包括:

-裂纹检测单元,包括发射器线圈和至少一个接收器线圈,

-裂纹去除单元,被设置在距裂纹检测单元已知距离处,该裂纹去除单元包括至少一个喷射器,该喷射器被配置为喷射雕刻装置并改变所喷射的雕刻装置的强度,

-控制单元,被配置为根据用于在金属材料中产生磁场的已知模式将电流馈送到所述发射器线圈,通过所述接收器线圈检测所述磁场以产生信号,并且处理所产生的信号以确定裂纹的存在及其裂纹深度,其中在所述金属制造过程期间检测到裂纹时,所述控制单元被配置为将裂纹检测信号和裂纹深度发送给所述裂纹去除单元,以用于激活所述喷射器以去除所述裂纹,并且至少基于所述裂纹深度来设置所喷射的雕刻装置的强度。

本发明的第二方面的效果和特征在很大程度上类似于以上结合本发明的第一方面所述的效果和特征。关于本发明的第一方面所提及的实施例在很大程度上与本发明的第二方面兼容,其中一些在下面举例说明。例如通过控制随时间变化的电流来实现用于在金属材料中产生磁场的已知方案,其中控制单元被配置为通过该磁场来操作发射器线圈。

根据至少一个示例实施例,该控制单元被配置为基于从该裂纹检测单元的裂纹检测开始经过的时间来计算该喷射器的激活的定时,该定时由该金属材料的速度以及该裂纹检测单元与该裂纹去除单元之间的距离所确定。

如关于本发明的第一方面所提到的,裂纹检测单元和裂纹去除单元通常沿着相同的操作线(或纵向轴线)布置,并且被配置为在操作期间以对应的方式遇到金属材料。因此,已知裂纹检测单元和裂纹去除单元之间的距离,例如发射器线圈或接收器线圈和喷射器之间的距离,以及金属材料的速度,可以根据裂纹检测单元的裂纹检测来设置裂纹去除单元的裂纹去除定时。

根据至少一个示例实施例,该控制单元被配置为确定该喷射器与该金属材料的表面之间的第一距离,并且至少基于该裂纹深度和所述第一距离来设定所喷射的雕刻装置的强度。

第一距离可以基于由裂纹检测单元测量的距离,如参照本发明的第一方面所述。

根据至少一个示例实施例,该装置进一步包括位置调节装置,该位置调节装置被配置为用于调节该裂纹检测单元和/或该裂纹去除单元相对于该金属材料的位置。

位置调节装置可以被配置为相对于金属材料或其表面竖直地和水平地调节位置。例如,位置调节装置可以包括至少一个马达驱动的激活器,用于调节金属材料的表面和裂纹去除单元的喷射器之间的距离。位置调节装置可以被配置为相对于金属材料竖直地和水平地调节位置,以便保持相对于金属材料的位置恒定。

根据至少一个示例实施例,裂纹检测单元和裂纹去除单元共享公共平台。

因此,便于裂纹去除的操作。通过使用平台,裂纹检测单元及其任何部件与裂纹去除单元及其任何部件之间的距离将保持已知和恒定。此外,通过所述平台,所述裂纹去除单元与所述裂纹检测单元一起可移动地布置。

根据至少一个示例实施例,该裂纹检测单元被配置为布置成使得发射器线圈被部分地布置在该金属材料的边缘的外部,以使得能够检测该边缘处的裂纹及其裂纹深度。

如关于本发明的第一方面所描述的,发射器线圈可以被配置为至少部分地布置在金属材料的边缘的外部和至少部分地布置在金属材料的边缘的内部,使得在操作中,发射器线圈与边缘重叠以使得能够检测边缘处的裂纹及其裂纹深度。同样如关于本发明的第一方面所提到的,裂纹去除单元可以相应地布置和布置成去除金属材料边缘处的裂纹,例如通过被配置为布置成在操作期间与边缘重叠。

根据至少一个示例实施例,控制单元被配置为确定边缘相对于参考位置的位置。

参考位置可以是与前述相同的参考位置。

所述控制单元可以被配置为调整所述裂纹检测单元和所述裂纹去除单元的位置,以保持所述边缘和所述裂纹检测单元之间的相对距离以及所述边缘和所述裂纹去除单元之间的距离恒定。

根据至少一个示例实施例,所述接收器线圈是第一接收器线圈,并且该安排进一步包括第二接收器线圈,该第二接收器线圈被布置和配置成检测由该发射器线圈引起的磁场,其中该控制单元或该控制单元的计算装置进一步被配置为接收由该第二接收器线圈检测到的磁场所产生的信号。控制单元还可以被配置为分别相对于第一接收器线圈和第二接收器线圈确定边缘的位置和距金属材料表面的距离。更详细地,第一接收器线圈被配置为布置为相对靠近边缘,例如至少部分地与边缘重叠,这就是为什么在时间范围内来自第一接收器线圈的积分信号值将取决于第一接收器线圈和金属材料表面之间的竖直距离,以及第一接收器线圈(例如磁中心或水平中心轴线)和边缘之间的水平距离。另一方面,第二接收器线圈被配置为布置在距第一接收器线圈一定距离处,通常远离边缘,这就是为什么在相同时间范围内来自第二接收器线圈的积分信号值将仅取决于第二接收器线圈和金属材料表面之间的竖直距离。

因此,可以确定线圈布置(即,发射器线圈,以及第一接收器线圈和第二接收器线圈)及其相对于金属材料的边缘和表面的距离。这种位置信息可以例如与位置调节装置结合使用,该位置调节装置被配置为水平地和竖直地重新定位线圈装置,以便例如分别保持线圈装置和边缘之间以及线圈装置和金属材料表面之间的恒定距离。

根据至少一个示例实施例,该喷射器是被配置为用于喷射火焰作为雕刻装置的燃烧器,以及用于改变火焰强度的到该燃烧器的可变气体供应供给。

关于本发明的第一方面提到的喷射器的效果和实施例也适用于本发明的第二方面。喷射器的操作通常由控制单元控制。

现在,将更详细地描述裂纹检测单元的实施例。例如,裂纹检测单元可以如EP2574911A1中那样根据以下方法和布置来配置。裂纹检测单元包括发射器线圈和接收器线圈。该方法包括:

-将具有第一幅度的电流馈送到所述发射器线圈以用于在所述金属材料中产生磁场,

-控制所述电流,使得当估计所述磁场已经穿透得比期望在所述金属材料中测量的最深裂纹深度更深时,所述电流获得第二幅度,

-通过该接收器线圈检测该磁场,所检测到的磁场由此在该接收器线圈中产生信号,

-在第一时间范围内确定所述信号的第一特征值,所述第一时间范围从以下时刻开始:

-在该时刻,已经估计由于控制电流以获得第二幅度而引起的任何干扰已经停止,并且

–可选地,在由于控制电流以获得第二幅度而在金属材料中感应的电流已经比对应于金属材料的表面不规则性和不希望测量的裂纹深度的深度更深地渗透到金属材料中,

当由于控制电流以获得第二幅度而在金属材料中感应的电流已经穿透到对应于期望测量的最深裂纹深度的金属材料中的深度时,第一时间范围结束,

-在所述第一时间范围之后的第二时间范围内确定所述信号的第二特征值,以及

-基于所述第一特征值和所述第二特征值确定裂纹的可能存在及其裂纹深度。

通过根据上述指定的时间范围确定第一特征值和第二特征值,可以独立地确定裂纹深度,而不具有影响所确定的裂纹深度值的其它过程参数。因此,可以提供可靠的裂纹深度测量。

在一个实施例中,在馈送步骤中,电流基本上是恒定的。在一个实施例中,对已经穿透比金属材料中期望测量的最深裂纹深度更深的磁场的估计是基于:向发射器线圈馈送电流何时开始、期望测量的最深裂纹深度以及金属材料的相对磁导率和电阻率。在一个实施例中,基于控制电流以获得其第二幅度开始的时间以及基于金属材料的相对磁导率和电阻率之间的关系来估计第一时间范围的开始。在一个实施例中,基于电流获得其第二幅度的时间、期望测量的最深裂纹深度以及金属材料的相对磁导率和电阻率来估计第一时间范围的结束。在一个实施例中,确定第一特征值的步骤包括在第一时间范围内对信号进行积分。在一个实施例中,确定第二特征值的步骤包括在第二时间范围内对信号进行积分。在一个实施例中,确定裂纹的可能存在及其裂纹深度的步骤包括确定第一特征值和第二特征值之间的关系。

一个实施例包括在第三时间范围内确定信号的第三特征值,第三时间范围与第一时间范围同时开始,并且在基于第一时间范围的开始和第一时间范围的结束而确定的时间结束,其中确定步骤包括基于第一特征值、第二特征值和第三特征值来确定可能裂纹的裂纹长度。通过确定如上所述的第三特征值,可以确定在与待检查金属材料的表面平行的平面中具有比接收器线圈的延伸短的延伸的裂纹的裂纹深度。此外,第三特性值还与第一特性值和第二特性值一起提供足够的信息以能够确定裂纹长度。在一个实施例中,确定第三特征值的步骤包括在第三时间范围内对信号进行积分。

裂纹检测单元可以如EP2574911A1中那样根据以下布置来配置。该装置包括:发射器线圈,该发射器线圈被布置和配置成用于在该金属材料中产生磁场;接收器线圈,该接收器线圈被布置和配置成用于检测该磁场;信号发生器,该信号发生器被配置为将具有第一幅度的电流馈送到该发射器线圈以用于在该金属材料中产生该磁场;控制单元,该控制单元被配置为控制该信号发生器,使得当该磁场被估计已经穿透得比期望在该金属材料中测量的最深裂纹深度更深时,该电流获得第二幅度;以及计算装置,所述计算装置被配置为接收由所述接收器线圈检测到的所述磁场产生的信号,并且确定所述信号在第一时间范围内的第一特征值,所述第一时间范围在以下时刻开始:

-在该时刻下,已经估计由于控制电流以获得第二幅度而引起的任何干扰已经停止,并且

–可选地,由于控制电流以获得第二幅度而在金属材料中感应的电流已经比对应于金属材料的表面不规则性和不希望测量的裂纹深度的深度更深地渗透到金属材料中,

在由于控制电流以获得第二幅度而在金属材料中感应的电流已经穿透到对应于期望测量的最深裂纹深度的金属材料深度之后,第一时间范围结束,计算装置还被配置为确定在第一时间范围之后的第二时间范围中的信号的第二特征值,并且基于第一特征值和第二特征值确定裂纹的可能存在及其裂纹深度。

在一个实施例中,所述计算装置被配置为确定第三时间范围内的信号的第三特征值,所述第三时间范围与所述第一时间范围同时开始并且在基于所述第一时间范围的开始和所述第一时间范围的结束而确定的时间结束,并且基于所述第一特征值,所述第二特征值和所述第三特征值来确定可能裂纹的裂纹长度。

在其详细说明中提供了EP 2574911A1的方法和装置的具体细节,并且具体地参考了各种时间范围或时间跨度(例如t1-t0,t12-t11,t14-t13,t11-t1,t11-t17和对应的时间点)的理论和估计,以及第一特征值、第二特征值和第三特征值CV1、CV2、CV3以及它们的关系以确定例如裂纹深度CD和裂纹长度,这些可以与在此呈现的公开结合使用,使用相同的部件。

因此,根据至少一个示例实施例,确定裂纹和裂纹深度的存在的步骤可以包括将所述感应测量值与参考数据进行比较。例如,在控制单元或计算装置中处理裂纹检测单元的测量信号,用于与没有裂纹的相同金属材料的参考值进行比较,以便确定在金属材料的该部分中是否存在裂纹。

此外,控制单元或计算装置可用于例如通过裂纹检测单元的测量距离来确定第一距离。这可以在计算装置的积分单元中执行,其中接收器线圈中的感应电压从例如控制信号命令到发射器线圈的电流以获得第二幅度的时刻(例如通过关断通过发射器线圈的电流)到其后的固定时间(通常到由于控制电流以获得第二幅度的任何干扰已经停止的时间)被积分。该积分值可用于计算接收器线圈和金属材料表面之间的距离,很大程度上与来自材料的影响无关。

本公开的装置可另外地或可选地用于检测和去除金属材料边缘处的裂纹。这样的裂纹检测单元包括发射器线圈和至少一个接收器线圈。根据这样的实施例,用于确定金属材料的边缘处的裂纹的方法可以如下所述地执行:

-将具有第一幅度的电流馈送到所述发射器线圈以用于在所述金属材料中产生磁场,

-控制所述电流,使得当估计所述磁场已经穿透得比期望在所述金属材料中测量的最深裂纹深度更深时,所述电流获得第二幅度,

-通过该接收器线圈检测该磁场,该检测到的磁场由此在该接收器线圈中产生信号,

-确定该信号在第一时间处的第一信号值,在该第一时间处已经估计出由于控制该电流以获得该第二幅度而引起的任何干扰已经停止,并且

-确定在所述第一时间之后的第二时间处的所述信号的第二信号值,以及

-确定在所述第二时间之后的第三时间处的所述信号的第三信号值,以及

-通过确定信号值的以下组合中的至少两个之间的特征关系,基于第一信号值、第二信号值和第三信号值来确定裂纹的可能存在及其裂纹深度:第一信号值和第二信号值;第二信号值和第三信号值;以及第一信号值和第三信号值,其中信号值的至少两个组合之间的特征关系独立于边缘的位置和边缘的曲率半径。通过根据上述指定时间确定信号值的至少两个组合之间的特征关系,可以独立于边缘的位置和边缘的曲率半径来确定裂纹深度,而不具有影响所确定的裂纹深度值的其它过程参数。因此,应当理解,信号值的至少两个组合之间的特征关系与边缘的位置和边缘的曲率半径无关。因此,可以在金属材料的边缘处提供可靠的裂纹深度测量。

在下面的详细描述中参考图2a、图2b、图3a和图3b描述了这种测量方法的更多细节。

通常,权利要求中使用的所有术语将根据其在技术领域中的普通含义来解释,除非在此另外明确定义。所有对“一/一个/该元件、装置、组件、部件、步骤等”的引用,除非另外明确说明,否则将被开放地解释为涉及元件、装置、组件、部件、步骤等的至少一个实例。除非明确说明,本文公开的任何方法的步骤不必以所公开的确切顺序执行。

附图说明

现在将参考示出本发明构思的示例实施例的附图更详细地描述本发明构思的这些和其他方面,其中:

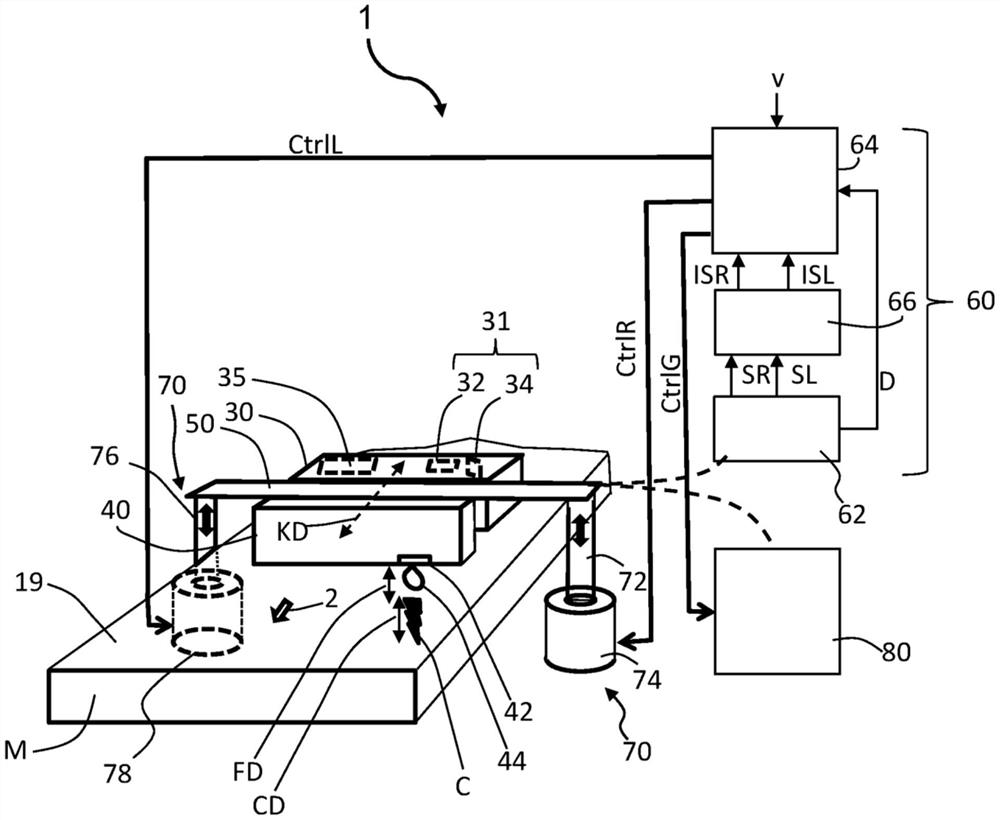

图1是用于在金属制造过程期间去除金属材料中的裂纹的布置的示例的示意图;

图2a和图2b是用于在金属制造过程期间去除金属材料中的裂纹的布置的另一示例的示意图;

图3a和图3b示出了用于确定由图2a和图2b中的布置中的裂纹检测单元检测到的信号的特征关系的第一、第二和第三时间的图;以及

图4是在金属制造过程期间去除金属材料中的裂纹的方法的流程图。

具体实施方式

在以下描述中,出于解释而非限制的目的,阐述了诸如特定组件、接口、技术等的具体细节,以便提供对本发明的透彻理解。然而,对于本领域技术人员显而易见的是,本发明可以在脱离这些具体细节的其它实施例中实施。在其它情况下,省略了对公知设备、电路和方法的详细描述,以免不必要的细节模糊了对本发明的描述。

这里提出的装置适于通过确定裂纹的裂纹深度来检测金属材料物体中的裂纹,并且适于在金属制造过程期间连续地去除裂纹。在一些实施例中,该布置还能够确定裂纹长度。该装置适于在极端条件下用于(热)金属制造过程例如铸造过程或轧制过程中。该装置特别可用于去除粗糙金属表面上的裂纹至经测量的裂纹深度。

具有高到足以允许在金属材料中感应电流的电导率的任何金属材料都可以经受在此呈现的方法和装置。这种材料例如是钢或热钢。

图1示出了用于在例如铸造的热金属制造过程中去除金属材料M中的裂纹的装置1的透视图,以及用于操作装置1的控制单元和信号处理的补充示意图。装置1包括裂纹检测单元30和裂纹去除单元40,裂纹检测单元30包括发射器线圈32和接收器线圈34的线圈装置31(仅在图1中示意性地示出,并且参考图2a和图2b更详细地描述),用于利用感应测量来确定裂纹的存在及其相应的裂纹深度,并且裂纹去除单元40布置在距裂纹检测单元30已知距离KD处。裂纹去除单元40包括至少一个喷射器42,其被配置为喷射雕刻装置44。在图1的示例性实施例中,裂纹检测单元30和裂纹去除单元40布置在公共平台50上。装置1还包括被配置为控制装置1的操作的控制单元60,以及被配置为通过改变平台50相对于金属材料M,特别是相对于金属材料M的表面19的位置来调节裂纹检测单元30和裂纹去除单元40的位置的位置调节装置70。金属材料M可以称为金属物体。

图1中的布置1中示出的喷射器的数目是示例性的。应该认识到,在裂纹去除单元40中可以有更多的喷射器,并且每个喷射器可以被布置和配置为覆盖金属材料M的一定区域或宽度。典型地,每个喷射器连接到裂纹检测单元30的对应线圈装置,用于确定裂纹的存在及其裂纹深度,从而每个相关联的线圈装置和喷射器形成协同组,即在连续和同步的活动中协同检测裂纹及其裂纹深度并通过喷射雕刻装置44去除裂纹的组。例如,装置1包括在裂纹检测单元30的最左侧的线圈装置35和在裂纹检测单元30的最右侧的线圈装置31。

位置调节装置70包括可竖直移动的第一臂72或第一致动器72,以及第一基座74,第一基座包括例如用于在装置1的右手侧操作第一致动器72的马达的。图1的位置调节装置70还包括可竖直移动的第二臂76或第二致动器76,以及第二基座78,第二基座包括例如用于在装置1的左手侧操作第二致动器76的马达。因此,至少金属材料M的表面19和平台50以及裂纹检测单元30和裂纹去除单元40之间的竖直距离可以以有效且对应的方式进行调节。根据至少一个示例实施例,第一基座74和第二基座78中的至少一者在水平面中是可移动的,以便相对于金属材料M的表面19水平地调节平台50以及裂纹检测单元30和裂纹去除单元40的位置。为了清楚,金属材料M的表面19在水平面中延伸,并且竖直方向或竖直距离垂直于该水平面。

现在将参照控制单元60进一步描述装置1的操作。控制单元60包括各种子单元,其在图1中体现为第一单元62、第二单元64和积分单元66。第一单元62被配置为根据用于在金属材料M中产生磁场的已知模式向发射器线圈32馈送电流。接收器线圈34被布置和配置为检测磁场以产生信号,并且第一单元62被配置为接收这样的信号并处理所产生的信号以确定裂纹C的存在及其裂纹深度CD(注意,图1中的裂纹深度CD被大大放大以增加可见度)。当在铸造期间检测到裂纹C时,第一单元62被配置为向控制单元60的第二单元64发送包括裂纹深度CD的裂纹检测信号D。

积分单元66被配置为分别对来自裂纹检测单元30的远右SR和远左SL的线圈布置31、35的信号进行时间积分。在第二单元64中,这种积分信号ISR、ISL可以用于确定裂纹检测单元30和金属材料M的表面19之间的距离,例如裂纹检测单元30的右手侧和金属材料M的表面19之间的距离DiR,以及裂纹检测单元30的左手侧和金属材料M的表面19之间的距离DiL。因此,可以通过用于距离DiR的控制信号CtrlR和用于距离DiL的控制信号CtrlL来控制位置调节装置70的操作,例如,设置为保持两个距离DiR、DiL恒定。

应当注意,可以仅通过对来自单个位置的信号进行积分来执行裂纹检测单元30与金属材料M的表面19之间的距离的测量(并且因此不在裂纹检测单元19的远右侧和远左侧两者上),然而,通过在裂纹检测单元30的远右侧和远左侧两者上进行测量,实现了测量距离的改进的精度。基于裂纹检测单元30和喷射器42(或喷射器42的孔口)的已知相互关联的位置,所测量的距离可用于确定喷射器40与金属材料M的表面19之间的第一距离FD。第一距离FD显然可以通过如前所述的位置调节装置70改变。

第二单元64被配置为激活裂纹去除单元40和喷射器42以去除检测到的裂纹C。此外,由于裂纹去除单元40和喷射器42被配置为改变雕刻装置44的强度,因此第二单元64可以至少基于裂纹深度CD,但通常还基于第一距离FD来设定喷射的雕刻装置44的强度。也就是说,至少裂纹深度CD被用作第二单元64的输入,并且被用于响应于裂纹深度CD来设定所喷射的雕刻装置44的强度。在图1中,喷射器42由被配置为喷射火焰44作为雕刻装置的燃烧器42实施。燃烧器42由气体供应装置80操作,因此第二单元64可以向气体供应装置80发送控制信号CtrlG,以向燃烧器42提供与去除裂纹C所需的火焰44的强度相对应的气体供应供给,即至少基于裂纹深度CD,但通常还基于第一距离FD。

如图1所示,金属材料M以速度v沿运动箭头2移动,从而裂纹C将首先遇到裂纹检测单元30和其中的线圈装置31,随后遇到裂纹去除单元40。因此,首先可以确定裂纹C的存在及其裂纹深度CD,随后可以通过裂纹去除单元40以同步和连续的方式去除裂纹C。如图1所示,第二单元64被供给金属材料M的速度v,并且因此可以基于由金属材料M的速度v和裂纹检测单元30与裂纹去除单元40之间的距离KD确定的从裂纹检测单元30的裂纹检测开始的经过时间来计算喷射器42的激活定时。因此,裂纹C将从金属材料M中被局部去除。

现在将关于在金属材料M的边缘E处的裂纹及其裂纹深度的确定以及相关的裂纹去除来描述本发明。由于在金属材料的边缘E处的裂纹的去除涉及在金属材料M中在边缘E处产生磁场,检测该磁场,并在某些预定时间确定与检测到的磁场有关的信号的特征关系,从而能够确定裂纹深度,因此下面将首先描述这种裂纹的确定,然后将描述裂纹去除。

图2a和图2b示出了用于检测和去除金属材料M(例如与图1中相同的金属材料)的边缘E处的表面19中的裂纹的装置1’的示例的示意图。图2a是俯视图,图2b是侧视图。图2a和图2b的装置1’在原理上与图1的装置1相同,下面主要描述装置之间的区别。例如,控制单元60及其第一、第二和积分单元62、66、64共同包含在图2a和图2b中的部件17中,但在下文中将被称为图1中的可视化。因此,组件17可以被认为是通用控制单元17或通用控制和计算单元17。装置1’包括裂纹检测单元16,裂纹检测单元16包括发射器线圈3和第一接收器线圈5,第一接收器线圈5具有与参考图1描述的发射器线圈32和接收器线圈34相同的功能。此外,裂纹检测单元16包括远离第一接收器线圈5布置的第二接收器线圈6。发射器线圈3、第一接收器线圈和第二接收器线圈5、6在这里通常被称为线圈装置18。更进一步地,装置1’包括平台20,线圈装置18连接到该平台20并可与其一起移动。平台20被连接到类似于图1的位置调节装置70的位置调节装置21,位置调节装置21包括例如致动器21A和基座21B,致动器21A和基座21B被配置为竖直地V和水平地H调节线圈装置18的位置,如图2b所示。应当注意,平台20不需要能够重新定位线圈装置18,而是发射器线圈3、第一接收器线圈5和第二接收器线圈6中的每一个可以直接耦合到位置调节装置21。

现在将参考图2a、图2b、图3a和图3b更详细地描述装置1’的操作的示例。将待检查裂纹C并经受裂纹去除的金属材料M(例如热板或热金属片)放置在发射器线圈3以及第一接收器线圈5和第二接收器线圈6附近。更具体地,布置1’被布置为使得发射器线圈3至少部分地布置在由距离DO表示的边缘E的外侧,并且至少部分地布置在由距离DI表示的边缘E的内侧。DO/DI的比率优选在0.1和0.4之间。在图2a和图2b中,第一接收器线圈5被布置成部分地与边缘E重叠,使得其磁中心MC布置在边缘E的内部。在图2a和图2b中,第二接收器线圈6完全布置在边缘E的内部,并且在金属材料M之上。典型地,发射器线圈3以及第一接收器线圈和第二接收器线圈5、6相应的磁轴垂直于金属材料M的表面19。优选地,发射器线圈3以及第一接收器和第二接收器线圈5、6中的每一个都是扁平线圈,与垂直于其磁轴相比,沿着其磁轴具有较小的传播。即,与在水平面中的传播相比,沿竖直方向的传播较少。

在裂纹检查过程中,金属材料M通常以一定的速度v相对于线圈装置18移动2,从而使得能够沿着金属材料M的表面19进行检查,并且使得能够连续地去除裂纹C,在图2a和图2b中特别是在金属材料M的边缘E处。如上所述,发射器线圈3可以至少部分地布置在边缘E的外侧,并且至少部分地布置在金属材料M的边缘E的内侧,以与边缘E重叠。

控制单元(例如,在图1中示为第一单元62,结合到图2a和图2b的部件17中)被配置为向信号发生器(未示出)提供控制信号,从而控制提供给发射器线圈3的信号发生器的输出信号,例如电流。例如,信号发生器可以包括晶体管,该晶体管可以由控制单元控制为处于断开状态,从而向发射器线圈提供电流,或者处于闭合状态,在闭合状态下,不向发射器线圈提供电流。

在一个实施例中,控制单元被配置为控制信号发生器,使得信号发生器在第一时间跨度t00-t0中产生具有第一幅度I1的基本恒定的电流,如图3a所示。

主要参照图3a和图3b,检测边缘E处的裂纹C的过程可以如下进行:具有第一幅度I1的电流被馈送到发射器线圈3。从而在边缘E处在金属材料M中产生磁场。在裂纹检查期间,金属材料M的表面19被布置成充分靠近发射器线圈3(例如10mm-25mm,或10mm-15mm或15mm-25mm),使得发射器线圈3周围的磁场能够穿透到金属材料M中,从而在金属材料M中产生磁场。在时间点t0,当估计磁场已经更深地穿透到金属材料M中,比期望在金属材料M中测量的最深裂纹深度更深时,由控制单元控制由信号发生器馈送的电流,使得基本恒定的电流获得第二幅度I2。第二幅度I2例如可以基本上为零或零(即,将晶体管设定在其闭合状态)。馈送电流从第一幅度I1到第二幅度I2的变化导致在金属材料M中产生感应电流。

由信号发生器馈送的电流最好是如图3a中最上面的图所示的脉冲串22a的形式。磁场的测量通常在随后的脉冲之间进行,这将在下面更详细地阐述。

当磁场穿透到金属材料M中的深度比期望在金属材料M中测量的最深裂纹深度更深时的估计可以基于理论估计,其中所估计的时间被编程在控制单元中的软件中,其可以相应地控制信号发生器的电流输出。

该估计可以基于何时开始向发射器线圈3馈送电流、期望测量的最深裂纹深度、金属材料M的相对磁导率μ和电阻率ρ。这种估计可以例如由以下关系提供:

t0-t00>1.5×μ×(CDmax)2/ρ,

其中t0是当电流获得其第二幅度I2时的以毫秒计的时间,如图3a和3b中所示,t00是当电流获得其第一幅度I1时的时间,CDmax是期望测量的以毫米计的最大裂纹深度,μ是金属材料M的相对磁导率,并且ρ是以纳米欧姆(nΩm)计的金属材料M的电阻率。

发射器线圈3中的能量可以通过与发射器线圈3并联设置的第一电阻器(未示出)快速释放。相应地,第一接收器线圈5和第二接收器线圈6中的能量可以分别通过第二电阻器和第三电阻器放电。因此,第一电阻器被布置和配置成当电流已经达到其第二幅度I2时从发射器线圈3释放能量。

当电流达到其第二幅度I2时,由感应电流产生的磁场至少由第一接收器线圈5检测。由第一接收器线圈5检测到的磁场在第一接收器线圈5中感应信号S(t),例如电压,该信号S(t)可以通过放大器放大。根据图2a和图2b的示例性实施例,由感应电流产生的磁场也由第二接收器线圈6检测。由第二接收器线圈6检测的磁场还在第二接收器线圈6中感应信号Sr(t),例如电压,其可以通过放大器放大。

放大器将放大的信号从至少第一接收器线圈5提供给计算装置(例如并入控制单元60的第一单元62中,在图2a和图2b中示出为部件17)。在一个实施例中,计算装置被配置为分别确定信号的第一信号值St1、第二信号值St2和第三信号值St3。在一个实施例中,部件17被配置为向第一单元62提供控制信号,使得第一单元62能够确定在第一时间t1的第一信号值St1,在第二时间t2的第二信号值St2和在第三时间t3的第三信号值St3,如图3a和图3b所示。

在第一接收器线圈5检测到磁场之前或同时,以及可选地在第二接收器线圈6检测到磁场的同时,通过第二电阻器释放磁场在第一接收器线圈5中产生的能量,并且通过第三电阻器释放磁场在第二接收器线圈6中产生的能量。因此,第二电阻器和第三电阻器被布置和配置成当电流达到其第二幅度I2时,分别从第一接收器线圈5和第二接收器线圈6释放能量。在一个实施例中,第二电阻器与第一接收器线圈5并联布置,和/或第三电阻器与第二接收器线圈6并联布置。

通过适当选择第一电阻器、第二电阻器和第三电阻器的电阻,可以实现电流的第一幅度I1和第二幅度I2之间的快速切换,发射器线圈3以及第一接收器线圈5和第二接收器线圈6中的能量的快速放电,从而允许在通过第一接收器线圈5和第二接收器线圈6开始磁场测量之前的短时间间隔t1-t0。

在一个实施例中,第一时间t1是这样的时间(从t0开始),在该时间已经估计由于控制电流以获得第二幅度I2而引起的任何扰动已经停止,并且可选地,由于控制电流以获得第二幅度I2而引起的金属材料M中的感应电流已经比对应于金属材料M的表面不规则性和不希望测量的浅裂纹深度的深度更深地渗透到金属材料M中。在不希望测量具有小于或等于1mm的深度的裂纹深度和表面不规则性的情况下,可以通过以下关系提供当电流已经穿透到比金属材料M的表面不规则性更深的深度和不希望测量的浅裂纹深度时的时间的估计:

t1≈800*μ/ρ,

其中t1是以微秒为单位的时间,μ是金属材料M的相对磁导率,并且ρ是以nΩm为单位的电阻率。可以根据期望测量的最小裂纹深度导出类似的方程。例如,在高电阻率材料例如热钢(例如1000℃的钢)上测量,衰减时间应当小于约1微秒,并且时间t1因此被选择为1微秒,或在0.5-1微秒之间(t0之后)。对于低电阻率材料,可以使用第一时间t1的明显更长的设定,例如根据简化的等式:

t1=30/(ρ

其中ρ是以纳米欧姆(nΩm)计的金属材料M的电阻率,并且t1以微秒计。

在一个实施例中,第三时间t3是已经估计出边缘E的曲率的半径R的变化的任何影响已经停止的时间(在t0之后)。例如,用于在诸如热钢(例如,1000℃的钢)的高电阻率材料上测量的第三时间t3可以是大约12微秒(例如,具有2mm的边缘E的半径R)。对于另一材料,第三时间t3可以被设定为:

t3=12×(1000/ρ)

其中ρ是以纳米欧姆(nΩm)计的金属材料M的电阻率,并且t3是以微秒计。

在第一时间t1和第三时间t3之间的某个时间选择第二时间t2。

例如,可以在(t0之后的)时刻选择第二时间t2:

t2=(((t1)

在此描述的第一时间、第二时间和第三时间中的每一个通常被编程在组件17的软件中,其可以向计算装置(例如第一单元62)提供控制信号以确定第一信号值St1、第二信号值St2和第三信号值St3。

对于第一时间t1、第二时间t2和第三时间t3,相应的第一信号值St1、第二信号值St2和第三信号值St3由计算装置确定,例如由第一单元62确定。第一信号值St1通常是在第一时间t1取得的信号的单个信号值,但也可以是在从t1的-30%延伸到t1的+30%的第一时间范围内的信号的平均值,或在第一时间范围内的信号的积分。对应地,第二信号值St2通常是在第二时间t2取得的信号的单个信号值,但是也可以是在从t2的-30%延伸到t2的+30%的第二时间范围内的信号的平均值,或者是在第二时间范围内的信号的积分。最后,第三信号值St3通常是在第三时间t3取得的信号的单个信号值,但是也可以是在从t3的-30%延伸到t3的+30%的第三时间范围内的信号的平均值,或者是在第三时间范围内的信号的积分。

第一信号值St1、第二信号值St2和第三信号值St3可以经受进一步的信号处理,并且可以以模拟信号的形式作为电压通过配置在部件17中的采样保持电路来提供,或者作为数字信号通过配置在部件17中的A/D转换器来提供。

第一信号值、第二信号值和第三信号值St1、St2、St3可以在第四时间t4经受进一步的信号处理,第四时间t4在第三时间t3之后但在时间t20之前,在时间t20中重复测量并且由信号发生器产生新的电流脉冲,其中第一单元62可以在第四时间t4之后的第五时间t5被复位,用于随后的测量,即确定随后的电流脉冲的信号值。这在图3b的最下面的图中示出。因此,电流脉冲可以在时间t20由信号发生器馈送到发射器线圈3,其中重复测量。

随后,通过基于第一信号值St1、第二信号值St2和第三信号值St3确定裂纹深度来确定是否存在裂纹。裂纹深度的确定可以在部件17中通过确定信号值的以下组合中的至少两个之间的特征关系来执行:第一信号值St1和第二信号值St2;第二信号值St2和第三信号值St3;以及第一信号值St1和第三信号值St3。特征关系的组合,例如St1/St2和St1/St3,或St2/St3和St1/St3或St1/St2,独立于边缘的位置和边缘的曲率半径,这将在下面进一步解释。值得注意的是,在检测裂纹的过程中,材料的电阻率基本上是恒定的,并且金属材料表面的不规则不影响关于第一时间t1的特性的测量。

转到图3b,通过将特征关系与参考信号的对应特征关系进行比较来确定裂纹及其裂纹深度CD。在图3b中,已经建立了第一参考信号Sa(t)(理论上或通过如上所述的测量,其中裂纹C出现在金属材料M的边缘E处。与参考位置(这里是第一接收器线圈5的磁中心MC)相比的边缘E的位置以及边缘E的曲率半径R可以相应地分别由边缘位置参数和半径参数确定。因此,并且根据至少一个示例实施例,该边缘位置参数表示或对应于该边缘相对于参考位置的位置,并且该半径参数表示或对应于该边缘的曲率半径。边缘位置参数和半径参数用于表示正常状态的第一参考信号Sa(t),对应于边缘位置参数的第一边缘参考值和半径参数的第一参考值。此外,在图3b中建立并呈现以下参考信号:第二参考信号Sb(t),用于没有裂纹的相同金属材料,半径参数和边缘位置参数相同(即分别为第一半径参考值和第一边缘参考值);第三参考信号Sc(t),用于没有裂纹的相同金属材料,具有相同的半径参数(即第一半径参考值),但是边缘位置参数相对于第一边缘参考值有预定的变化;以及第四参考信号Sd(t),用于没有裂纹的相同金属材料,并且具有作为边缘位置参数的第一边缘参考值,以及相对于第一半径参考值的半径参数的预定变化。因此,所有的参考信号都是基于理论计算的,或者是基于如上所述的测量,但是要比t1、t2和t3多,以便获得连续的曲线。

边缘位置的独立性因此可以通过第一信号值St1、第二信号值St2和第三信号值St3的以下特征关系来执行,例如通过执行以下过程和计算。

首先,第二参考信号Sb(t)和第三参考信号Sc(t)的以下特性关系对于第一时间、第二时间和第三时间t1-t3成立:

Sb(t1)/Sb(t2)=Sc(t1)/Sc(t2),以及

Sb(t2)/Sb(t3)=Sc(t2)/Sc(t3)。

基于上述特征关系,边缘的位置将因此不干扰测量。

随后可以将Sb(t1)/Sb(t2)和Sc(t1)/Sc(t2)与常数因子N12相乘,以使得当金属材料中不存在裂纹时,该乘积等于一(1),并且与半径参数的第一半径参考值相乘。对应地,Sb(t2)/Sb(t3)和Sc(t2)/Sc(t3)可以与常数因子N23相乘,以使得当金属材料中不存在裂纹时,该乘积等于一(1),并且与半径参数的第一半径参考值相乘。因此,可以建立以下关系:

N12*Sb(t1)/Sb(t2)-1=N12*Sc(t1)/Sc(t2)-1=0;

N23*Sb(t2)/Sb(t3)-1=N23*Sc(t2)/Sc(t3)-1=0。

因此,在如上所述的测量S(t)期间,建立以下等式:

R12=N12*S(t1)/S(t2)-1

R23=N23*S(t2)/S(t3)-1

因此,R12和R23的偏离零(0)表示边缘曲率半径的变化和/或裂纹的存在和深度,而与边缘的位置无关。

N12和N23可以通过对具有与经受测量的金属材料相同或相似的电特性和磁特性的参考金属材料的测量来确定。

如从图3b进一步清楚的,至少与在第二时间t2和第三时间t3之间的相同参考信号Sa(t)、Sd(t)之间的差相比,在第一时间t1和第二时间t2之间的第一参考信号Sa(t)和第四参考信号Sd(t)中存在相当大的差。因此,与Sd(t)的R12相对R23相比,Sa(t)的R12相对R23将产生相对较大的差异。基于这个事实,可以确定特征数CR,其独立于边缘位置和边缘曲率半径:

CR=R12-Const1*R23

可以例如基于对如上所述的参考材料的测量来确定Const1,该测量包括半径参数相对于第一半径参考值的预定变化,并且其中对于这种半径变化CR=0,或者可以在经受裂纹测量但不存在裂纹的部分上的金属材料上确定Const1,并且Const1的值在测量期间给出最小的测量变化。即,当边缘的半径R变化时,选择Const1的值以给出CR的最小变化。例如,如果第二时间t2由上述等式t2=(((t1)

例如,通过执行如上所述的方法,步骤S10-S60,并且确认对于Sd(t)CR=0(即,Const1=R12/R23),Const1=0.91,并且Sb(t1)=1,可以建立基于图3b的以下结果表:

表1

因此,CR与零(0)的偏差表示存在裂纹(确认值-0.0001近似为零)。

裂纹深度CD随后可由以下关系确定:

CD=Const2*CR+Const3

其中Const2和Const3可以通过例如对如上所述包括具有不同裂纹深度的裂纹的参考材料的测量来确定,或者可以从理论上确定。例如,对于热钢(1000℃的钢),以及如上所述的时间t1-t3,Const2将为约100mm并且Const3为约1mm。

根据至少一个示例实施例,第一接收器线圈5和第二接收器线圈6用于确定边缘E相对于装置1’的水平(即,沿着或平行于金属材料的表面19)的位置,以及金属材料M的表面19与装置1’之间的竖直距离,如下所述。如上所述的两个(放大的)时间相关信号S(t)、Sr(t),即对于第一接收器线圈5为S(t)并且对于第二接收器线圈6为Sr(t),被馈送到部件17。这里,对于图1和积分单元66,信号S(t)和Sr(t)两者以与右侧距离和左侧距离DiR和DiL相对应的方式从时间t0到时间t1被分别积分。S(t1-t0)和Sr(t1-t0)的两个积分值(即

可以被确定并且可以基于例如发射器线圈的磁中心来确定PHor和PVer的关系。

对于上述测量,第一接收器线圈5例如被布置为从边缘E到磁中心MC的水平距离大约是金属材料的表面19和第一接收器线圈5之间的竖直距离的一半。第二接收器线圈6例如被布置为从边缘E到第二接收器线圈6的磁中心的水平距离大于金属材料的表面19和第二接收器线圈6之间的竖直距离。

因此,位置调节装置21可以响应于PHor和PVer的测量而移动平台20,并且被配置为在测量期间保持PHor和PVer恒定。对于PHor和PVer的大的变化(例如+/-3mm-5mm),边缘的位置和边缘的曲率半径的测量独立性可能无法实现。因此,根据至少一个示例实施例,该边缘的位置和该边缘的曲率半径的测量独立性对于PHor和PVer<+/-3mm的变化是有效的。

应当理解,对于仅具有第一接收器线圈5的实施例,还可以基于边缘相对于参考位置的位置(即,距边缘E和例如第一接收器线圈5的磁中心MC的水平距离)来建立边缘位置参数,并且基于边缘E的曲率半径R来建立半径参数。前述特征关系适于独立于边缘位置参数和半径参数。然而,对于PHor和PVer的绝对值,需要第一接收器线圈和第二接收器线圈5、6。

金属材料中的边缘处的裂纹应被解释为存在于边缘附近的裂纹,例如源自边缘的与45°的几何对角线轴线相交进入金属材料的裂纹,或从金属材料的水平表面延伸到金属材料的横向、竖直表面的裂纹。根据一个示例实施例,裂纹深度CD可以是从金属材料的表面到裂纹与45°的几何对角线轴线相交的点的距离。这里,边缘E处的裂纹的测量通过将发射器线圈3至少部分地设置在金属材料M的边缘E的外部来实现,并且优选地重叠使得DO/DI在0.1-0.4之间。此外,应当注意,边缘的曲率不必是圆形的,而是也可以是弯曲的。在这种情况下,可以使用液压半径或等效半径来代替这里给出的半径。

现在将参考图2a和图2b更详细地描述边缘E处裂纹C的去除。

图2a和图2b的装置1’包括设置在距裂纹检测单元16已知距离KD处的裂纹去除单元25。裂纹去除单元25包括至少一个喷射器26,该喷射器26被配置为喷射对应于图1的装置1的雕刻装置27。在图2a和图2b的示例性实施例中,裂纹检测单元16和裂纹去除单元25被布置在公共平台20上,并且出于可理解性的原因,假设将与图1的控制单元相同并具有相同功能的控制单元60结合到部件17中。此外,喷射器26可以是被配置为喷射火焰作为雕刻装置27的燃烧器,类似于图1的装置1,并且因此耦接至对应的气体供应装置28,在此不再重复其描述。如图2a所示,裂纹去除单元25被部分地布置在金属材料M的边缘E的外侧,用于使得能够去除裂纹。在图2a中示意性地示出了合适的连接和布线装置29,但在图2b中没有示出。

现在将参考图4的流程图描述通过图1的布置1或图2a和图2b的布置1’去除金属材料M中的裂纹C的方法。

在步骤S10中,在金属制造过程期间,裂纹C的存在及其裂纹深度CD由裂纹检测单元利用电感测量确定。在可选步骤S7中,裂纹检测单元和裂纹去除单元沿金属材料的相同操作线布置。此外,在裂纹去除期间,裂纹检测单元和裂纹去除单元之间的距离可以保持恒定。

裂纹检测单元可以例如被布置和配置为如参考图2a和图2b所述确定金属材料M的边缘E处的裂纹,或者如参考图1所述远离金属材料M的边缘E处的裂纹。因此,在可选步骤S5中,裂纹检测单元部分地设置或布置在金属材料边缘的外部,用于检测边缘处的裂纹及其裂纹深度。如图2a和图2b所示,裂纹去除单元相应地布置在边缘处,以去除该区域中的任何检测到的裂纹。对于金属材料边缘处的这种裂纹检测和裂纹去除,可以在步骤28中确定边缘相对于装置1’的参考位置的位置,并且可以在步骤29中调节裂纹检测单元和裂纹去除单元的位置,以便在裂纹去除过程期间保持边缘和裂纹检测单元之间的相对距离以及边缘和裂纹去除单元之间的距离恒定。

在步骤S20中,将裂纹检测信号D和裂纹深度CD发送给设置在距裂纹检测单元已知距离处的裂纹去除单元。该裂纹去除单元包括喷射器,该喷射器被配置为喷射雕刻装置,并改变喷射的雕刻装置的强度。喷射器可以是燃烧器,喷射的雕刻装置可以是参照图1所述的火焰。通常,裂纹检测单元和裂纹去除单元之间的距离在裂纹去除期间保持恒定。

在步骤S30中,通过激活喷射器基于裂纹检测信号和至少基于裂纹深度的喷射雕刻装置的强度来去除检测到的裂纹。

喷射雕刻装置的强度可以另外由喷射器和金属材料表面之间的第一距离确定。因此,在可选步骤S25中,确定金属材料的表面和裂纹去除单元的喷射器之间的第一距离。因此,在金属制造过程期间去除检测到的裂纹的步骤S30可以包括至少基于裂纹深度和第一距离设定喷射雕刻装置的强度。第一距离例如在图1中示出。

在可选步骤27中,调整金属材料表面和裂纹去除单元的喷射器之间的第一距离。

以上主要参照几个实施例描述了本发明的概念。然而,如本领域技术人员容易理解的,在由所附权利要求限定的本发明的范围内,除以上公开的实施例之外的其它实施例同样是可能的。因此,虽然已经结合目前被认为是最实用和优选的实施例描述了本发明,但是应当理解,本发明不限于所公开的实施例,相反,本发明旨在覆盖各种修改和等同布置。本公开中描述的方法步骤的顺序不限于图4中描述的顺序。在不脱离本发明的范围的情况下,一个或几个步骤可以切换位置,或者以不同的顺序发生。然而,根据至少一个示例实施例,方法步骤以图4中描述的连续顺序执行。

此外,通过研究附图、公开内容和所附权利要求,本领域技术人员在实践所要求保护的发明构思时可以理解和实现所公开的实施例的变型。在权利要求中,词语“包括”不排除其他元件或步骤,并且不定冠词“一”或“一个”不排除多个。在相互不同的从属权利要求中叙述某些措施的事实并不表示不能有利地使用这些措施的组合。

- 兼顾安全、成本和效率的用于去除盾构机刀盘泥饼的装置及使用方法

- 用于从气体流中去除污染物的装置和方法

- 用于去除氧化物的洗涤装置及使用其的洗涤方法

- 一种用于去除微晶玻璃微裂纹的化学抛光装置

- 一种用于异种材料机匣焊缝裂纹去除的滚压强化方法