车辆雷达罩及用于制造所述雷达罩的方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及车辆雷达罩(雷达天线罩,radome)及制造所述雷达罩的方法。

背景技术

汽车技术的持续演进旨在通过不断提高由美国汽车工程师学会(SocietyAutomotive Engineers,SAE)定义的驾驶辅助的水平来提供自动驾驶系统(AutomatedDriving System,ADS)。雷达罩是这些系统的一个相关部件,因为它们可以为用于检测汽车路径上的障碍物的雷达提供保护。同时,雷达罩通常代表汽车制造商的标志。

外部观察者看到的雷达罩通常包含有颜色的区域和金属外观区域,它们结合起来代表制造商的标志。该金属外观可与受保护雷达发射和接收的信号的高传输水平兼容,由塑料部件保持的明亮装饰层提供。

前面提到的不断提高驾驶辅助水平需要提高雷达的性能。因此,对雷达罩的传输要求越来越严格,以最大限度地利用对雷达的改进,使传输最大化,反射最小化。此外,汽车市场面临着持续的价格压力,这需要精简制造成本,并适应不断提高的性能。

当今的优质雷达罩大多在前面都有透明树脂来保护内部装饰层(其主要由金属外观的、有颜色的装饰组成)。另一位于后侧的树脂层用作基材,完成对装饰层的保护,并为汽车的其他部件提供固定手段。

已确认可降低雷达罩传输雷达发射和接收波的性能的其中一个要素是其各层之间气隙的存在。

EP 3529857 A1(与本申请为同一申请人)公开了一种前部和后部焊在一起(甚至是在可视区域中)的雷达罩,以最大限度地减小基材之间的间隙,并使其尽可能地保持恒定且小。然而,这样会导致精密且复杂的制造过程。此外,依赖于某些树脂材料的吸水性能或组装的雷达罩的水密性,水可能会进入间隙内。

US 7990334 B2公开了一种前部和后部具有多个接合突起和凹陷区域的雷达罩,这些接合突起和凹陷区域用于改进前部和后部之间的机械耦合。然而,这只是一种机械接头,由于这两个部分之间没有实现焊接,因此,金属外观设计层的存在不允许前部和后部之间良好附接。

CN 103367913 B公开了一种雷达罩,其前部的背面通过磁控溅射装饰。在通过粘合剂或嵌件成型(insert molding)连接后部之前,它必须用有机涂料涂层进行保护,而这需要在高温下进行长时间的烘烤过程。

发明内容

因此,本发明的一目的在于提供一种车辆雷达罩、及用于制造所述雷达罩的方法,所述雷达罩的塑料模制部件之间没有气隙,从而提高了其传输雷达发射和接收波的性能。

利用本发明的车辆雷达罩和方法,可以解决所述缺点,提供下面所述的其他优点。

在相应的独立权利要求中描述了上述车辆雷达罩和用于制造所述雷达罩的方法。从属权利要求中描述了进一步的可选特征。

本发明的车辆雷达罩包括:

-前部透明层;

-金属外观装饰层;

-背面层;

-位于上述金属外观装饰层与上述背面层之间的助粘剂层;及

-位于上述前部透明层与上述金属外观装饰层之间的有色装饰层。

助粘剂层与金属外观装饰层接触。此外,如果助粘剂层与背面层之间没有其他层,则助粘剂层与背面层接触。

助粘剂层在市场上可买到,通常在须将粘合剂或胶带施用在诸如聚丙烯(PP)、聚乙烯(PE)等低表面能塑料(Low Surface Energy,LSE)上或粉体涂层涂料(powder-coatedpaint)上时使用。它们通常包含高百分比的有机溶剂,如环己烷、二甲苯、乙苯、乙醇、乙酸乙酯或甲苯。其他系列的助粘剂用于提高聚氨酯基粘合剂或密封剂在玻璃、塑料、涂层表面和金属上的粘附力。虽然它们被广泛用于提高粘合剂或密封剂对不易粘附的表面的粘附力,但本申请使用它们来提高要在其上模制的塑料树脂的粘附力。

有利地,上述助粘剂层具有小于30mPa·s的粘度和小于20μm的厚度。

上述有色装饰层优选设置有未覆盖区域。

此外,本发明的车辆雷达罩还可包括施加在助粘剂层上的油墨层,该油墨层优选位于助粘剂层与背面层之间。

如果存在该油墨层,则助粘剂层与该油墨层和金属外观装饰层接触。

根据一可能的实施例,金属外观装饰层、助粘剂层和/或油墨层(如果存在的话)包括掩蔽区域,并且,金属外观装饰层、助粘剂层和/或油墨层的掩蔽区域相互匹配放置。

有利地,金属外观装饰层由金属、准金属和/或氧化物制成。

根据第二方面,本发明涉及一种制造如前所述的车辆雷达罩的方法,包括以下步骤:

-形成前部透明层;

-形成有色装饰层;

-形成金属外观装饰层;

-形成助粘剂层;及

-形成背面层,

使得助粘剂层位于金属外观装饰层与背面层之间,并且,有色装饰层位于前部透明层与金属外观装饰层之间。

该方法还可包括掩蔽有色装饰层上的未覆盖区域的步骤、在助粘剂层上施加油墨层的步骤、和/或掩蔽油墨层上的掩蔽区域的步骤。

优选地,前部透明层的形成是通过透明层的注射成型或通过层压透明箔来形成。

还优选地,有色装饰层的形成通过在前部透明层上沉积有色装饰层或通过嵌件成型来实现和/或金属外观装饰层和助粘剂层的形成通过沉积来实现和/或背面层的形成通过嵌件成型来实现。

采用嵌件成型工艺可消除塑料成型部件之间有意限定的气隙。气隙使保持其恒定在大约0.1mm的小尺寸所需的制造过程复杂化。此外,气隙的可变性及增大会导致雷达罩的传输能力下降。

没有了气隙可消除水进入气隙的可能(其可损坏各内层)。

本发明的解决方案提供了化学结合,其在机械结合之前,避免了由于所涉及的塑料材料的热膨胀系数不同而在热循环期间产生气隙。

使用助粘剂和油墨而不是粘合剂或内部保护涂层来增加粘附力允许使用空气喷涂沉积法和非常快速的干燥工艺。

仅在选定区域沉积金属外观装饰层、助粘剂层和可选的油墨层由于在由透明层和有色装饰层形成的前组上的嵌件成型的背面层之间的直接连接而允许更好的粘合。

附图简要说明

为了更好地理解上述发明内容,并且仅出于提供示例的目的,本说明书提供一些非限制性附图,这些附图示意性地描绘了一实际实施例。

图1是汽车的局部等距视图,该汽车具有根据本发明构造并体现本发明的雷达罩、及位于该雷达罩后面的雷达天线,并且,该雷达罩位于格栅组件(grill assembly)内。

图2是该雷达罩的主视图,其中,制造商的标志可通过有色区域与明亮区域的对比来识别。

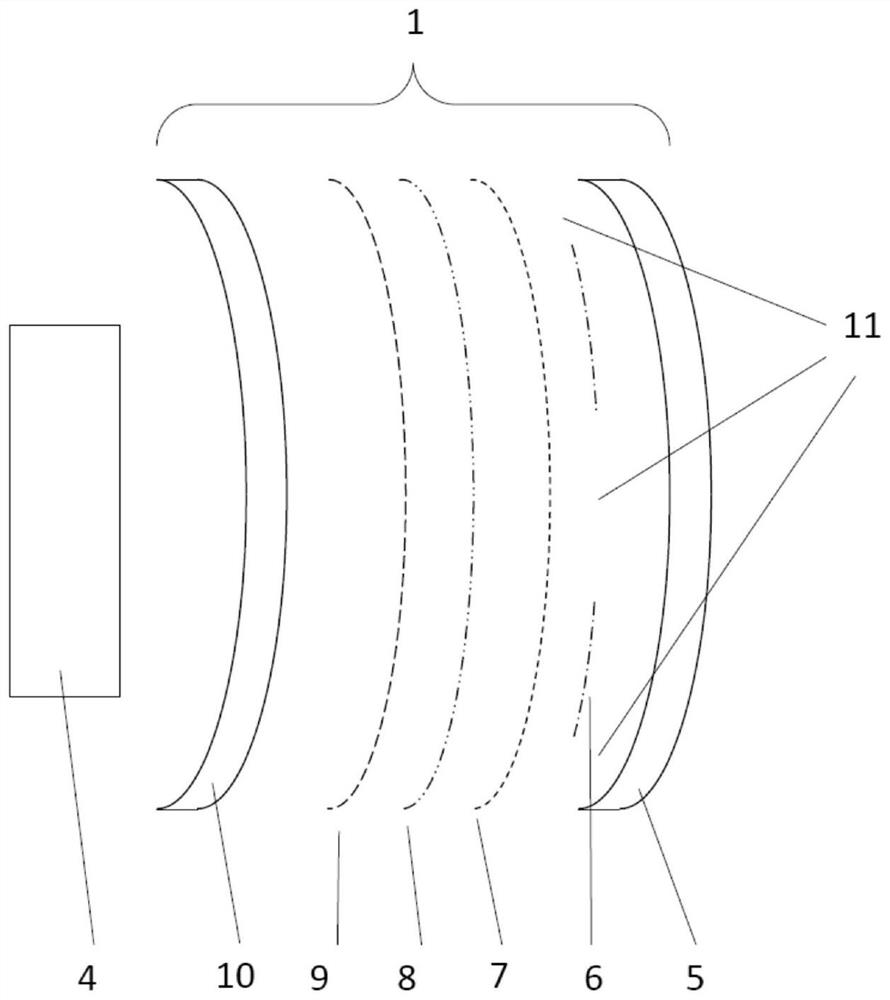

图3是沿图2中线A-A的剖面示意图,示出了第一实施例的不同层。

图4是沿图2中线A-A的剖面示意图,示出了第二实施例的不同层。

图5是本发明雷达罩的透明层和有色装饰层的替代性制造步骤的流程图。

图6是本发明雷达罩的金属外观装饰层、助粘剂层和可选油墨层的未掩蔽制造步骤的流程图,这些步骤在图5所示步骤之后进行。

图7是本发明雷达罩的金属外观装饰层、助粘剂层和可选油墨层的掩蔽制造步骤的流程图,这些步骤在图5所示步骤之后作为图6所示步骤的替代方案进行。

图8是本发明雷达罩的背面层的制造步骤的流程图,这些步骤在图6或图7所示步骤之后进行。

具体实施方式

现在详细参考附图,其中,相同的附图标记表示相同的部件,如图1所示,附图标记1表示根据本发明构造并体现本发明的装饰性雷达罩,用于安装在机动车3的格栅组件(grill assembly)2内。

雷达天线(radar antenna)4位于车辆3内后方,并与装饰性雷达罩1对齐。

图2示出了雷达罩1的主视图,其中可见无线电透射有色层6和外观光亮的装饰层7;装饰层7提供金属外观,同时对受保护雷达天线4发射和接收的信号保持高透射性能。

下面将参照图3描述无气隙的雷达罩的第一实施例,其中示出了雷达罩1的示意性横截面。从图中可观察到雷达罩1内不同层的位置。各层的厚度未按比例绘制,因为它们之间的关系是数量级的。下面将按由近端面(靠近外部观察者,图3右侧)至远端面(靠近雷达4,图3左侧)的顺序对各个层进行描述。

雷达罩1包括前部透明层5。它由对可见光和受保护雷达4发射和接收的信号具有高透射能力的材料制成。它可由诸如聚碳酸酯(Polycarbonate,PC)等塑料树脂制成,可通过注射成型或将这种材料的层压膜切割成最终所需的形状来获得。

如前所述,雷达罩1还包括有色装饰层6,其不透可见光,但对受保护雷达4发射和接收的信号保持高度传输。有色装饰层6部分地覆盖透明层5的其中一个面,留出一些未覆盖区域11。

有色装饰层6可通过在透明层5(其已通过其提及的任意制造方法获得)的一表面上印刷装饰油墨(ink)来获得。该印刷过程需要使用掩蔽件(mask),以留下一些未被有色装饰层6覆盖的区域11。

或者,有色装饰层6也可通过与透明层5在制造组合成型工艺中注射成型获得。有色装饰层6示出于透明层5的远端面上。然而,它可位于其近端面上。

图5示出了用于制造或形成透明层5和有色装饰层6的组合的替代性步骤(5-6-A,5-6-B或5-6-C)。

制造步骤5-6-A包括用塑料树脂注射成型透明层5的第一步骤,其中,该塑料树脂对可见光和受保护雷达4发射和接收的信号都具有高透射能力,例如,聚碳酸酯(PC)。该塑料部件成型后,在其一个面上用有色装饰层6进行装饰,并留下一些未覆盖区域11。该有色装饰层的组分和厚度(10-50μm之间)能够为可见光提供不透明性,同时对受保护雷达4发射和接收的信号保持高度传输。

有色装饰层6的沉积主要可使用三种制造技术:移印(Padprinting)、热冲压成形(hot stamping)和喷涂(spray painting)。

当通过注射成型工艺获得时,移印能够将具有有色区域和未覆盖区域的2D图像转移到3D透明层上。首先,可变形的转移头(transferpad)向下压到印版(printing plate)上,将具有蚀刻图案区域的油墨从印版转移到转移头上。然后,转移头向下压到3D透明层5上,将从印版上获取的油墨层转移到它上面。可能还需要油墨干燥步骤,有时包括红外固化。

热冲压成形(hot stamping)将预干燥的油墨或箔转移到透明层5的一表面上。热模具有对应于模制透明层5的3D设计,且具有对应于有色装饰层6的凸面和对应于未覆盖区域11的凹面。它将箔压到该塑料部件上,通过温度和压力的组合转移预干燥的油墨或箔。

喷涂也适用。该工艺也能装饰3D透明层5的表面。然而,为了仅装饰对应于装饰层6的一些区域,在喷涂之前,需要前期工序将所需的未覆盖区域11掩蔽起来。在这种沉积工艺中包括油墨干燥步骤。最后,去除掩蔽件(mask),获得具有所需装饰的部件。

制造过程5-6-B以层压透明箔(其通常以卷包装形式获得)开始。它的材料成分和透射能力与注射成型的版本非常相似,通常也选择聚碳酸酯(PC)。

上述三种用于沉积有色装饰层6的制造技术(移印、热冲压成形和喷涂)也可以类似的方式适用,并具有类似的考虑。此外,由于箔具有2D结构,所以,丝网印刷技术(screen-printing technology)也可适用。它基于具有对应于所需未覆盖区域11的阻墨模板(ink-blocking stencil)的网。油墨或涂料通过该网压到箔上,形成装饰层6。该沉积工艺中包括油墨干燥步骤。

最后一步是使用例如热成型技术(thermoforming technology)成形并进行切割,获得所需形状。

制造步骤5-6-C的特点是没有油墨或涂料的沉积。透光层和不透明层(其二者都可透射受保护雷达4发射和接收的信号)都通过类似材料(如聚碳酸酯(PC))的注射成型获得。

在第一步中,有色装饰层6以经典方式注射成型。第二步包括在有色装饰层6周围嵌件成型透明层5的过程。

本发明的雷达罩1还包括金属外观装饰层7,其沉积在由透明层5和有色装饰层6形成的组的远端面(靠近雷达罩4)上。外部观察者可透过有色装饰层6的未覆盖区域11看到有色装饰层6。有色装饰层6和金属外观装饰层7的不透明不连续区域的组合产生外部观察者可看到的如图2所示的标志。

由于金属、准金属和/或氧化物的使用,金属外观装饰层7可提供明亮的外观。在任何情况下它都必须确保高电阻率,以减少它对受保护雷达4发射和接收的信号造成的衰减。该薄且厚度可控的层可例如通过物理气相沉积(Physical Vapor Deposition,PVD)磁控溅射工艺、等离子体增强化学气相沉积(Plasma Enhanced Chemical Vapor Deposition,PECVD)工艺或其他工艺进行沉积,具体取决于该层的组成。

由于金属外观装饰层7的组成和制造工艺不会对通过嵌件成型工艺(insertmolding process)获得的背面层10提供良好的附着,因此,须对金属外观装饰层7进行一些表面处理,以对其进行改善。

本发明的雷达罩1还包括施加在金属外观装饰层7上的助粘剂层(adhesionpromoter layer)8。该助粘剂层8具有两种不同功能,可在相邻层之间产生直接结合,而不是粘合剂(其将在粘合剂与待结合的每层之间产生独立的结合)。该助粘剂层8非常薄,使得其提供改进的界面结合特性,但它又不会太厚以致其整体性能显著影响结合的整体性能。

助粘剂层8由于其低粘度(最大为30mPa·s)可通过空气喷涂法方便地施加,形成最大厚度为20μm的干燥层。此外,它在室温下干燥30至90s。与通常需要在腔室中于80℃下加热干燥1h以使溶剂挥发的丙烯酸双组分涂料涂层或溶剂型粘合剂涂层(其粘度为500mPa,干燥温度为70~90℃,干燥时间为0.5~3.5h)相比,这是一项非常显著的改进。

可选地,可将聚合物相容性油墨(polymer compatible ink)层9施加到助粘剂层8上。油墨层9由用于施加到与背面层10的原材料相同的聚合物的塑料部件上的油墨构成。它类似于可用于产生有色装饰层6的油墨。

不同之处在于它可与背面层10的原材料相容,而不是与透明层5的原材料相容。

它的作用是在金属外观装饰层7面对嵌件成型工艺的高温时为其提供一些额外的保护。为油墨的事实允许用溶剂来溶解它,这使得其可与空气喷涂法兼容,当根据福特粘性杯法(福特4号杯)(Viscosity Cup Ford-4method)测试时,粘度低于30s。干燥层可具有最大30μm的厚度。

决定是否使用该可选油墨层9可基于用于金属外观装饰层7的材料的热敏感性。

图6示出了用于在具有有色装饰层6的透明层5的先前形成部件的远端面上依次沉积金属外观装饰层、助粘剂层和(可选的)油墨层的制造步骤。

第一步,将具有有色装饰层6的透明层5置于一腔室中。该腔室能够执行物理气相沉积(PVD)磁控溅射工艺、等离子体增强化学气相沉积(PECVD)工艺或其他工艺,具体取决于该层的组成。将先前形成的部件置于该腔室中使得金属外观装饰层7沉积在腔室所容置的部件(一个或多个)的远端面上。该沉积的金属外观装饰层将与具有有色装饰层6的透明层5直接接触,并且,由于先前未在该远端面上施加掩蔽,因此,金属外观装饰层7将完全覆盖透明区域和有色区域。

将先前形成的部件移到喷涂腔室中,在这里可应用空气喷涂法。该装置具有在给定表面上喷涂某种具有特定粘度的物质的能力。该物质是一种基于高百分比有机溶剂(如环己烷、二甲苯、乙苯、乙醇、乙酸乙酯或甲苯)的助粘剂(adhesion promoter),或者是用于提高聚氨酯基粘合剂或密封剂对玻璃、塑料、喷涂表面和金属的粘附力的类型的物质,可配制成具有低粘度(小于30mPa·s),可与空气喷涂法兼容。将先前形成的部件置于该腔室中,使得助粘剂层8沉积在该腔室所容置的部件(一个或多个)的远端面上。该沉积的助粘剂层8将与金属外观装饰层7直接接触,并且,由于先前未在该远端面上施加掩蔽,因此,助粘剂层8将完全覆盖金属外观装饰层7。

该喷涂工艺包括在室温下进行的30~90s的快速干燥步骤。

可选地,该制造工艺可包括在相同或不同的喷涂腔室中进行的附加空气喷涂工艺。该喷涂工艺用用于施加到与将用于模制背面层10的原材料相同的聚合物的塑料部件上的油墨来执行,以增加其相互粘附。将先前形成的部件置于该腔室中,使得油墨层9沉积在该腔室所容置的部件(一个或多个)的远端面上。该沉积的油墨层9将与助粘剂层8直接接触,并且,由于先前未在该远端面上施加掩蔽,因此,油墨层9将完全覆盖助粘剂层8。

该喷涂工艺包括干燥步骤,其中可限定不同的温度和时间条件。

如前面提到过的,通过嵌件成型工艺将背面层10施加到前述各层剩余部分的最远端面上。它的原材料可以是丙烯腈丁二烯苯乙烯聚合物(Acrylonitrile butadienestyrene,ABS)或聚碳酸酯与ABS的共混物(PC/ABS)。

它们的成型温度需低于用于聚碳酸酯(PC)的成型温度。这样可降低损坏敏感金属外观装饰层7的风险。背面层10为内部的装饰层提供最后的保护,并且通常包含将雷达罩1固定至汽车其余部分的固定装置。它还为整个雷达罩1的可见光提供额外的不透明度。

如上所述,助粘剂层8和可选油墨层9的使用允许采用嵌件成型制造工艺。这样可确保不存在可降低雷达罩的传输能力或使以在雷达罩的整个视场中实现最小且恒定的气隙的制造过程复杂化的气隙。实现的层间粘合也避免了在实验室测试的热循环或产品寿命期间产生气隙。

助粘剂层8和油墨层9的较小总组合厚度(最大20μm+最大30μm=最大50μm)提供了选择它们的组件的高度自由度,即使具有与透明层5和背面层10明显不同的介电特性,也不影响雷达罩1的传输特性。

在严格的机械或腐蚀要求的情况下,可在到此为止所描述的各层组成的组的近端和/或远端面上施加由清漆组成的硬质涂层。

图8示出了用于嵌件成型背面层10和用于严格的机械或腐蚀要求的硬质涂层的制造过程。

第一步包括将先前形成的部件定位在注塑模具中。进行嵌件成型过程,其中,将熔化的原材料沉积在先前形成的部件的远端面上。该模制背面层10将与助粘剂层8(或油墨层9,如果施加了的话)直接接触,并且,由于先前未在该远端面上施加掩蔽,因此,背面层10将完全覆盖助粘剂层8(或油墨层9,如果施加了的话)。

下面参照图4描述无气隙的雷达罩1的第二实施例。在该第二实施例中,与第一实施例的相应部件相同或类似的部件使用相同的附图标记,在此省略多余的描述。

透明层5和有色装饰层6的组合的制造与实施例1根据图5所述的相同。

在该第二实施例中,施加掩模来基本上覆盖由有色装饰层6限定的不透明区域。在金属外观装饰层7、助粘剂层8和可选油墨层9沉积期间保持这种掩蔽工艺的使用。这会产生掩蔽区域12,在去除掩蔽后,这些掩蔽区域将没有这些层。

图7示出了在具有有色装饰层6的透明层5的先前形成部件的远端面上依次沉积金属外观装饰层、助粘剂层和(可选的)油墨层的制造步骤。这些替代步骤允许不将这些层沉积在由有色装饰层6限定的不透明区域上。

第一步,在先前形成的部件的远端面上施加掩蔽。这种掩蔽覆盖由有色装饰层6限定的不透明区域,对它们进行保护,避免它们被金属外观装饰层7、助粘剂层8和可选油墨层9覆盖。这种掩蔽限定了掩蔽区域12的形状。

在施加了掩蔽之后,如实施例1根据图6所述那样施加金属外观装饰层7、助粘剂层8和可选的油墨层9。

在施加了最后一层之后,执行如图7所示的制造工艺的最后一步。去除掩蔽,掩蔽区域12将不存在金属外观装饰层7、助粘剂层8或可选的油墨层9。

该制造工艺的最终结果是这样一部件:其远端表面将具有一些助粘剂层8(或油墨层9,如果施加了的话)可见的区域和一些有色装饰层6可见的区域(对应于掩蔽区域12)。

背面层10也通过嵌件成型制造。其近端面的一些区域将接触助粘剂层8(或油墨层9,如果施加了的话),而其他一些区域将接触由透明层5和有色装饰层6形成的组合。掩蔽过程在制造工艺中增加了一额外的步骤,但提高了背面层10与雷达罩1其余部分的粘合。

背面层10的嵌件成型和用于严格机械或腐蚀要求的硬质涂层的制造工艺与实施例1根据图8所述的相同。结果将有所不同:沉积在先前形成的部件的远端面上的熔化原材料将在一些区域与助粘剂层8(或油墨层9,如果施加了的话)直接接触,并在其他一些区域(对应于掩蔽区域12)与有色装饰层6直接接触。

尽管参考了本发明的特定实施例,但对于本领域技术人员来说明显的是,可对本文所述的车辆雷达罩进行诸多变型和修改,并且,提到的所有细节都可替换为其他技术上的等同物,而不脱离由所附权利要求限定的保护范围。

- 雷达罩制作材料鉴定方法、雷达罩以及雷达罩的制作方法

- 一种PMI泡沫夹层结构的飞机雷达罩及其设计方法和制造方法

- 车辆雷达罩及用于制造所述雷达罩的方法

- 车辆的雷达透明罩的制造方法和由其制造的雷达透明罩