大晶粒铋酸铜光阴极薄膜及制备方法与其在制氢中的应用

文献发布时间:2023-06-19 18:34:06

技术领域

本发明属于先进材料技术领域,涉及光催化材料及光催化水解制氢技术,涉及大晶粒铋酸铜光阴极薄膜及制备方法与其在制氢中的应用。

背景技术

公开该背景技术部分的信息仅仅旨在增加对本发明总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

目前,P型光阴极铋酸铜(CuBi

发明内容

为了解决现有技术的不足,本发明的目的是提供大晶粒铋酸铜光阴极薄膜及制备方法与其在制氢中的应用,本发明的制备的大晶粒铋酸铜光电阴极薄膜中具有更大的晶粒,从而减少光生载流子在晶界的转移,促进了载流子的传输。

为了实现上述目的,本发明的技术方案为:

一方面,一种大晶粒铋酸铜光电阴极薄膜的制备方法,以铜盐和铋盐为原料采用喷雾热解法制备沉积膜,在乙醇与空气的混合气氛下,将沉积膜进行预退火处理获得前体膜,将前提膜进行两步退火处理,即得;

所述预退火处理为,升温至预退火温度进行处理;

所述两步退火处理为,以设定升温速率升温至第一退火温度进行处理,然后升温至第二退火温度进行处理;

预退火温度=第一退火温度±10℃。

在前研究中,喷雾热解法制备的沉积膜直接加热至最终退火温度进行退火,虽然能够制备出较为致密的CuBi

另一方面,一种大晶粒铋酸铜光阴极薄膜,由上述制备方法获得。

第三方面,一种光催化电极,包括衬底和活性材料,所述活性材料为上述大晶粒铋酸铜光阴极薄膜。

第四方面,一种上述大晶粒铋酸铜光阴极薄膜或光催化电极在制氢中的应用。

本发明的有益效果为:

1.本发明通过喷雾热解在衬底沉积薄膜,通过控制喷涂过程的喷涂时间来控制薄膜的厚度,由该薄膜制备的铋酸铜光阴极薄膜致密均匀且晶粒尺寸大,与衬底具有良好的附着性,载流子传输优异,并且具有良好的光电催化性能。

2.本发明在乙醇与空气的混合气氛下进行预退火处理结合两步退火处理制备铋酸铜光阴极薄膜,其中乙醇气氛加速了沉积膜分子的迁移速率,使沉积膜各组分更加均匀,且提高了结晶质量和晶粒尺寸,从而进一步提高了CuBi

附图说明

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

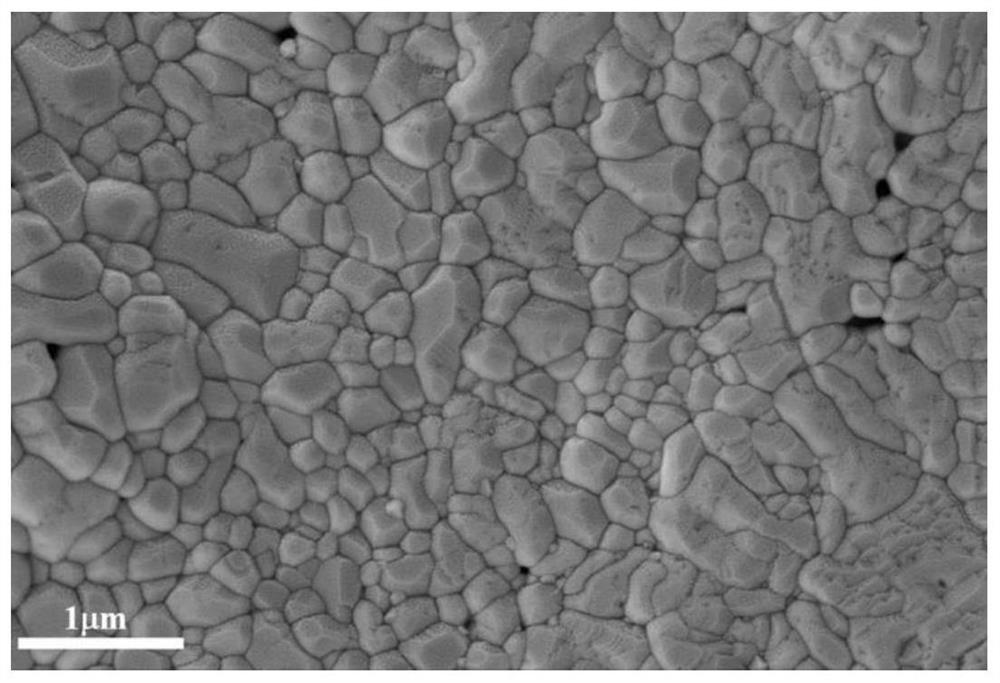

图1为本发明实施例1制备的CuBi

图2为本发明实施例1制备的CuBi

图3为本发明实施例2制备的CuBi

图4为本发明实施例2制备的CuBi

图5为本发明实施例1~3制备的CuBi

具体实施方式

应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

喷雾热解技术通过雾化装置将前驱体雾化成微小液滴喷涂在加热衬底上,由于液滴较小在衬底表面迅速蒸发结晶成膜,由于雾化程度较高薄膜的晶粒尺寸可以达到纳米级别。喷雾热解装置可以通过调节喷头与衬底距离、单次喷涂量、衬底温度和喷涂循环次数控制薄膜的生长。调节喷头与衬底距离较远会导致液滴在接触衬底之前蒸发结晶以固态形式落于衬底,喷头与衬底距离较较近时会导致液滴在接触衬底前蒸发量过少导致衬底炸裂;喷雾热解装置单次喷涂量会影响雾化程度,单次喷涂量过多将导致雾化液滴过大影响成膜质量;衬底温度将影响制膜的物相纯度;通过控制循环次数可以控制薄膜的厚度。

鉴于目前制备的CuBi

本发明的一种典型实施方式,提供了一种大晶粒铋酸铜光阴极薄膜的制备方法,以铜盐和铋盐为原料采用喷雾热解法制备沉积膜,在乙醇与空气的混合气氛下,将沉积膜进行预退火处理获得前体膜,将前体膜进行两步退火处理,即得;

所述预退火处理为,升温至预退火温度进行处理;

所述两步退火处理为,以设定升温速率升温至第一退火温度进行处理,然后升温至第二退火温度进行处理;

预退火温度=第一退火温度±10℃。

本发明通过喷雾热解制备沉积膜,通过在乙醇与空气的混合气氛下预退火和两步退火结合,增加薄膜的晶粒尺寸和致密度,从而提高CuBi

本发明所述的铜盐为阳离子为铜离子的化合物,例如硝酸铜、醋酸铜等。

本发明所述的铋盐为阳离子为铋离子的化合物,例如硝酸铋、醋酸铋等。

在一些实施例中,乙醇与空气的混合气氛中,乙醇的体积分数为30~60%。研究表明,该条件更有利于晶粒尺寸的增加。乙醇的体积分数优选为35~45%。

在一些实施例中,将乙醇流延在容器内表面,再将容器倒扣在沉积膜上方与加热台形成密闭空间,然后加热进行预退火处理。通过乙醇的添加量调节混合气氛中乙醇的体积分数。

在一些实施例中,预退火温度为240~260℃。研究表明,该条件更有利于晶粒尺寸的增加。

在一些实施例中,预退火时间为30~50min。

在一些实施例中,两步退火过程中的升温速率为4~6℃/min。

在一些实施例中,第一退火温度为240~260℃。研究表明该条件下,不仅有利于晶粒尺寸的增加,而且有利于杂质的降低。

在一些实施例中,升温至第一退火温度进行处理的时间为35~55min。

在一些实施例中,第二退火温度为540~560℃。

在一些实施例中,升温至第二退火温度进行处理的时间为110~130min。

在一些实施例中,喷雾热解法制备沉积膜的过程为:将衬底加热,并将铜盐和铋盐的混合溶液通过压力载气喷雾至加热衬底上进行喷雾热解沉积。

在一种或多种实施例中,喷雾热解的温度为200~350℃。

在一些实施例中,铜盐和铋盐摩尔比为1:1.9~2.1。

本发明的另一种实施方式,提供了一种大晶粒铋酸铜光电阴极薄膜,由上述制备方法获得。

本发明的第三种实施方式,提供了一种光催化电极,包括衬底和活性材料,所述活性材料为上述大晶粒铋酸铜光阴极薄膜。

本发明的第四种实施方式,提供了一种上述大晶粒铋酸铜光阴极薄膜或光催化电极在制氢中的应用。

具体地,所述制氢为光催化水解制氢。

更为具体地,光电化学测试在模拟太阳光照下进行,并采用经典的三电极体系进行光催化水解制氢的测试。其中Ag/AgCl为参比电极,Pt片为对电极,CuBi2O4光阴极薄膜为工作电极。通过光强计测试调节光强大小,保持模拟光照为100mW/cm2。其中线性扫描伏安法(LSV)的扫描速率为0.01V/s,扫描范围为0~1.2V vs.RHE。以硫酸钾和磷酸盐的缓冲溶液作为电解液,进行光催化水解制氢。

为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例详细说明本发明的技术方案。

实施例1

一种大晶粒铋酸铜光阴极薄膜的制备方法,步骤如下:

1)将FTO衬底依次放入丙酮、异丙醇、无水乙醇和去离子水中进行超声清洗,每次清洗时间为20min,清洗温度为50℃;超声清洗后取出衬底,用氮气枪吹干或无尘布擦拭干净,最后放置于加热台上。

2)将加热台打开,温度调至250℃。

3)将硝酸铜和硝酸铋按照化学计量比1:2分别将其溶于无水乙醇和冰醋酸中,形成铜源溶液和铋源溶液。

4)将铜源溶液与铋源溶液混合并加入无水乙醇稀释,向140mL混合溶液(硝酸铜与硝酸铋的浓度分别为20mM、40mM)加入2mL原甲酸三乙酯,进行超声处理,超声时长30min。

5)将步骤(3)中超声处理的混合溶液与蠕动泵相连,使溶液泵入喷头中。

6)打开压力载气,调节载气压力为0.2Mbar,调节蠕动泵工作时长和间歇时长。

7)调节压力气体工作时长和间歇时长与蠕动泵同步,并重复喷涂次数10次。

8)关闭压力载气、关闭蠕动泵、关闭加热台,等待加热台冷却至100℃以下。在培养皿内滴加80μL乙醇,旋转培养皿,使乙醇均匀流延至培养皿内表面,形成乙醇膜层,然后将培养皿倒扣在放置有混合膜的加热台上,并在250℃保温40min,此时混合膜在培养皿内的气氛中含有体积分数为40%乙醇蒸汽。乙醇蒸汽体积分数的计算公式为:

其中,

9)将8)中样品放入马弗炉中,并调节马弗炉升温速率为5℃/min,在250℃保温40min后以5℃/min升温至550℃保温120min后随炉冷却得到纯相大晶粒CuBi

经检测,本实施例所得CuBi

实施例2

一种铋酸铜光阴极薄膜的制备方法,步骤如下:

1)将FTO衬底依次放入丙酮、异丙醇、无水乙醇和去离子水中进行超声清洗,每次清洗时间为20min,清洗温度为50℃;超声清洗后取出衬底,用氮气枪吹干或无尘布擦拭干净,最后放置于加热台上。

2)将加热台打开,温度调至250℃。

3)将硝酸铜和硝酸铋按照化学计量比1:2分别将其溶于无水乙醇和冰醋酸中,形成铜源溶液和铋源溶液。

4)将铜源溶液与铋源溶液混合并加入无水乙醇稀释,向140mL混合溶液(硝酸铜与硝酸铋的浓度分别为20mM、40mM)加入2mL原甲酸三乙酯,进行超声处理,超声时长30min。

5)将步骤(3)中超声处理的混合溶液与蠕动泵相连,使溶液泵入喷头中。

6)打开压力载气,调节载气压力为0.2Mbar,调节蠕动泵工作时长,间歇时长。

7)调节压力气体工作时长和间歇时长与蠕动泵同步,并重复喷涂次数10次。

8)将样品放入马弗炉中,并调节马弗炉升温速率为5℃/min,在250℃保温40min后以5℃/min升温至550℃保温120min后随炉冷却得到纯相大晶粒CuBi

经检测,本实施例所得CuBi

实施例3

一种铋酸铜光阴极膜的制备方法,步骤如下:

1)将FTO衬底依次放入丙酮、异丙醇、无水乙醇和去离子水中进行超声清洗,每次清洗时间为20min,清洗温度为50℃;超声清洗后取出衬底,用氮气枪吹干或无尘布擦拭干净,最后放置于加热台上。

2)将加热台打开,温度调至250℃。

3)将硝酸铜和硝酸铋按照化学计量比1:2分别将其溶于无水乙醇和冰醋酸中,形成铜源溶液和铋源溶液。

4)将铜源溶液与铋源溶液混合并加入无水乙醇稀释,向140mL混合溶液(硝酸铜与硝酸铋的浓度分别为20mM、40mM)加入2mL原甲酸三乙酯,进行超声处理,超声时长30min。

5)将步骤(3)中超声处理的混合溶液与蠕动泵相连,使溶液泵入喷头中。

6)打开压力载气,调节载气压力为0.2Mbar,调节蠕动泵工作时长,间歇时长。

7)调节压力气体工作时长和间歇时长与蠕动泵同步,并重复喷涂次数10次。

8)调节马弗炉升温速率为5℃/min升温至550℃保温120min后随炉冷却得到CuBi

经检测,本实施例所得CuBi

实施例4

一种大晶粒铋酸铜光阴极薄膜的制备方法,步骤如下:

1)将FTO衬底依次放入丙酮、异丙醇、无水乙醇和去离子水中进行超声清洗,每次清洗时间为20min,清洗温度为50℃;超声清洗后取出衬底,用氮气枪吹干或无尘布擦拭干净,最后放置于加热台上。

2)将加热台打开,温度调至250℃。

3)将硝酸铜和硝酸铋按照化学计量比1:2分别将其溶于无水乙醇和冰醋酸中,形成铜源溶液和铋源溶液。

4)将铜源溶液与铋源溶液混合并加入无水乙醇稀释,向140mL混合溶液(硝酸铜与硝酸铋的浓度分别为20mM、40mM)加入2mL原甲酸三乙酯,进行超声处理,超声时长30min。

5)将步骤(3)中超声处理的混合溶液与蠕动泵相连,使溶液泵入喷头中。

6)打开压力载气,调节载气压力为0.2Mbar,调节蠕动泵工作时长和间歇时长。

7)调节压力气体工作时长和间歇时长与蠕动泵同步,并重复喷涂次数10次。

8)关闭压力载气、关闭蠕动泵、关闭加热台,等待加热台冷却至100℃以下。在培养皿内滴加60μL乙醇,旋转培养皿,使乙醇均匀流延至培养皿内表面,形成乙醇膜层,然后将培养皿倒扣在放置有混合膜的加热台上,并在250℃保温40min,此时混合膜在培养皿内的气氛中含有体积分数为30%乙醇蒸汽。乙醇蒸汽体积分数的计算公式为:

其中,

9)将8)中样品放入马弗炉中,并调节马弗炉升温速率为5℃/min,在250℃保温40min后以5℃/min升温至550℃保温120min后随炉冷却得到纯相大晶粒CuBi

实施例5

一种大晶粒铋酸铜光阴极薄膜的制备方法,步骤如下:

1)将FTO衬底依次放入丙酮、异丙醇、无水乙醇和去离子水中进行超声清洗,每次清洗时间为20min,清洗温度为50℃;超声清洗后取出衬底,用氮气枪吹干或无尘布擦拭干净,最后放置于加热台上。

2)将加热台打开,温度调至250℃。

3)将硝酸铜和硝酸铋按照化学计量比1:2分别将其溶于无水乙醇和冰醋酸中,形成铜源溶液和铋源溶液。

4)将铜源溶液与铋源溶液混合并加入无水乙醇稀释,向140mL混合溶液(硝酸铜与硝酸铋的浓度分别为20mM、40mM)加入2mL原甲酸三乙酯,进行超声处理,超声时长30min。

5)将步骤(3)中超声处理的混合溶液与蠕动泵相连,使溶液泵入喷头中。

6)打开压力载气,调节载气压力为0.2Mbar,调节蠕动泵工作时长和间歇时长。

7)调节压力气体工作时长和间歇时长与蠕动泵同步,并重复喷涂次数10次。

8)关闭压力载气、关闭蠕动泵、关闭加热台,等待加热台冷却至100℃以下。在培养皿内滴加100μL乙醇,旋转培养皿,使乙醇均匀流延至培养皿内表面,形成乙醇膜层,然后将培养皿倒扣在放置有混合膜的加热台上,并在250℃保温40min,此时混合膜在培养皿内的气氛中含有体积分数为50%乙醇蒸汽。乙醇蒸汽体积分数的计算公式为:

其中,

9)将8)中样品放入马弗炉中,并调节马弗炉升温速率为5℃/min,在250℃保温40min后以5℃/min升温至550℃保温120min后随炉冷却得到纯相大晶粒CuBi

由实施例2~3表明,通过两步退火能够增加光电流密度。由实施例1~2表明,在含有乙醇蒸汽的气氛下进行预退火,能够增加CuBi

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种共修饰铋酸铜纳米棒光电阴极制备方法

- 一种NiB助剂改性的钒酸铋纳米多孔薄膜电极及其制备方法和应用

- 钛酸铜钙复合浆料、钛酸铜钙复合薄膜材料及其制备方法

- 铋酸铜/氧化钨复合薄膜材料、制备方法及在光催化二氧化碳制甲烷中的应用

- 氧化镓钝化的铋酸铜/氧化铜薄膜光电阴极制备方法